5G通信用高频高阶HDI印制板制作关键技术研究

安 强 寻瑞平 曾维开 潘 捷 谢国瑜

(江门崇达电路技术有限公司,广东 江门 529000)

(广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

印制电路板(PCB)是电子元器件安装与互连的载体,是所有电子产品中不可或缺的基础器件,其应用范围极其广泛,小到电子手表、计算器、手机,大到工控设备、通信基站、军用武器系统、航空航天设备,只要存在电子元器件,它们之间的电气连接就要使用到PCB[1]。

随着全球5G技术的推进,通信基站、通信终端及其衍生应用场景设备,对印制板提出了新的巨大增长需求。并且5G由于其高频微波特性,5G基站密度要远远高于4G,同时各种设备的处理频次、数据传输和处理速度也要远远高于4G时代,这些核心主设备、传输设备、应用设备都对PCB的性能要求更高,因而其单价也要远远高于应用于4G的印制板,在此背景下,布局5G通信用PCB具有广阔的应用前景和巨大市场机会[2]。

文章选取了一款10层3阶的高频HDI板,集合了高密度、高集成度、轻薄等特点为一体的印制板产品,就其制作工艺流程以及技术难点做了详细阐述,希望能给业界同行提供一定的参考。

1 实验部分

1.1 产品结构特点

现以这款用于5G通信设备的10层3阶设计的高频高阶HDI(高密度互联)电路板为例,研究探讨印制板的高阶叠孔、精密线路、电镀参数涨缩管控等制作难点及解决技术,产品的主要参数见表1所示,产品压合结构示意图如图1所示。

1.2 制作工艺流程

文章10层3阶HDI板产品,通过埋孔叠孔实现各层电气连接,需要经过4次压合,每次压合均需经激光钻孔、电镀填孔、线路图形、蚀刻等工艺,工艺制作流程繁长,管控点众多,包括压合程序优化、孔叠孔对位、层间图形位偏、精细线路制作等技术难点,产品具体工艺流程设计如下。

L5-L6:开料→内层图形→内层蚀刻→OPE冲孔→内层AOI(自动光学检测)→棕化

第一次压合L4-L7:层压→内层钻孔→内层沉铜→内层板电→树脂塞孔→陶瓷磨板→内层图形(2)→内层蚀刻(2)→内层AOI(2)→棕化(2)

第二次压合L3-L8:层压→LDD(激光直接成孔)棕化→激光钻孔→等离子体处理→外层沉铜→整板填孔电镀→外层图形→外层蚀刻→阻抗测试→外层AOI→棕化(3)

第三次压合L2-L9:层压→LDD棕化(2)→激光钻孔(2)→等离子体处理(2)→外层沉铜(2)→整板填孔电镀(2)→外层图形(2)→外层蚀刻(2)→阻抗测试(2)→外层AOI(2)→棕化(4)

第四次压合L1-L10:层压→打靶位孔→LDD棕化(3)→激光钻孔(3)→退棕化→外层沉铜(3)→整板填孔电镀(3)→阻抗测试(3)→网印阻焊→阻抗测试(4)→回流焊→电测→成型→电测(2)→FQC(线上最终检验)→FQA(成品最终检验保证)→包装

2 结果与讨论

2.1 压合参数优化

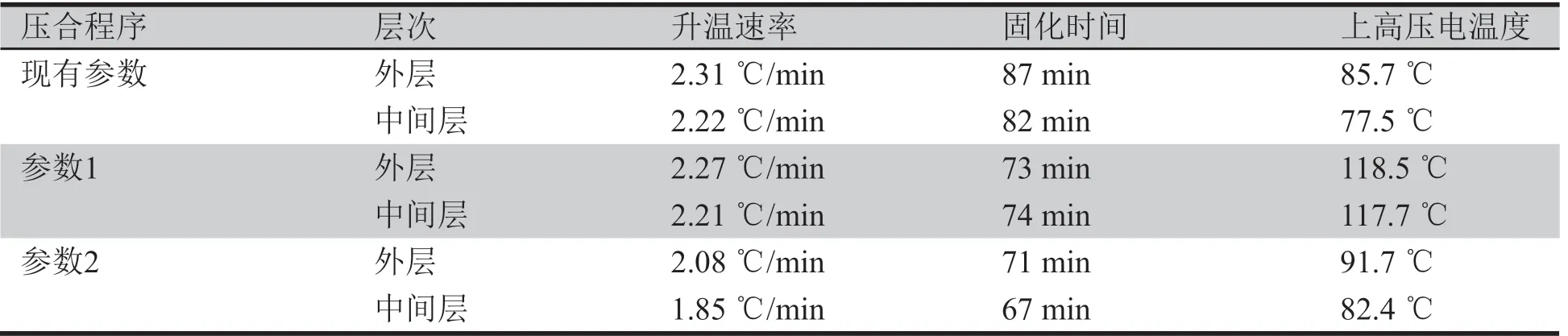

本研究选用的是EM285高频高速板材,这类材料与普通材料中的压合加工条件有很大区别,普通压合方法无法满足此类材料压合后的可靠性要求。按照现有压合程序分析,EM285压合程序在温升、固化时间、上压点温度等参数方面有优化空间,见表2所示,所用钢板厚度1.5 mm。

通过优化升温速率及上压点温度,绘制料温曲线图,选取最佳压合程序将温升、上压点及固化时间等锁定在最优状态。由表2的实验结果可知,锁定参数2作为最优压合条件,升温速率在1.85~2.08 ℃/min之间,上压点在80~95 ℃之间,固化时间在60 min以上,此程序下压合保证了材料升温速率及固化时间最优化,提升了材料的可靠性。

表2 压合参数优化前后测试结果表

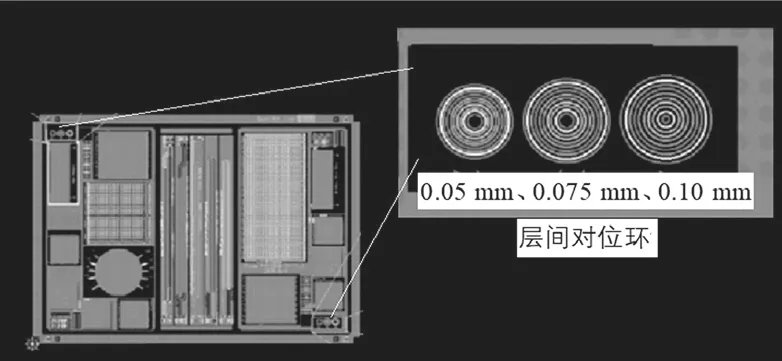

2.2 层间图形偏位

对于PCB是否产生层间偏位,是判断高层次、高精密度PCB成品质量的关键要素。为解决层偏问题,设计测试3组层间对位环,间距分别为0.05 mm、0.075 mm、0.10 mm,且实行以下管控措施,以获得手机板的层间图形对位的制程能力(客户要求0.075 mm同心圆不相切)。层间对位环设计图如图2所示。

图2 层间对位环设计图

(1)材料:基板、半固化片(PP)使用强度最好的玻布类型;

(2)压合:DOE测试抓取最佳压合参数;

(3)压合使用均匀性最好的压机,确认钢板表面品质;

(4)图形:L4—L7层压合靶孔对位,量比例申请程式,固定涨缩,其余层别激光环对位,LDI(激光线条成像)自动涨缩;

(5)图形后全照X-ray确认各层偏移状况。

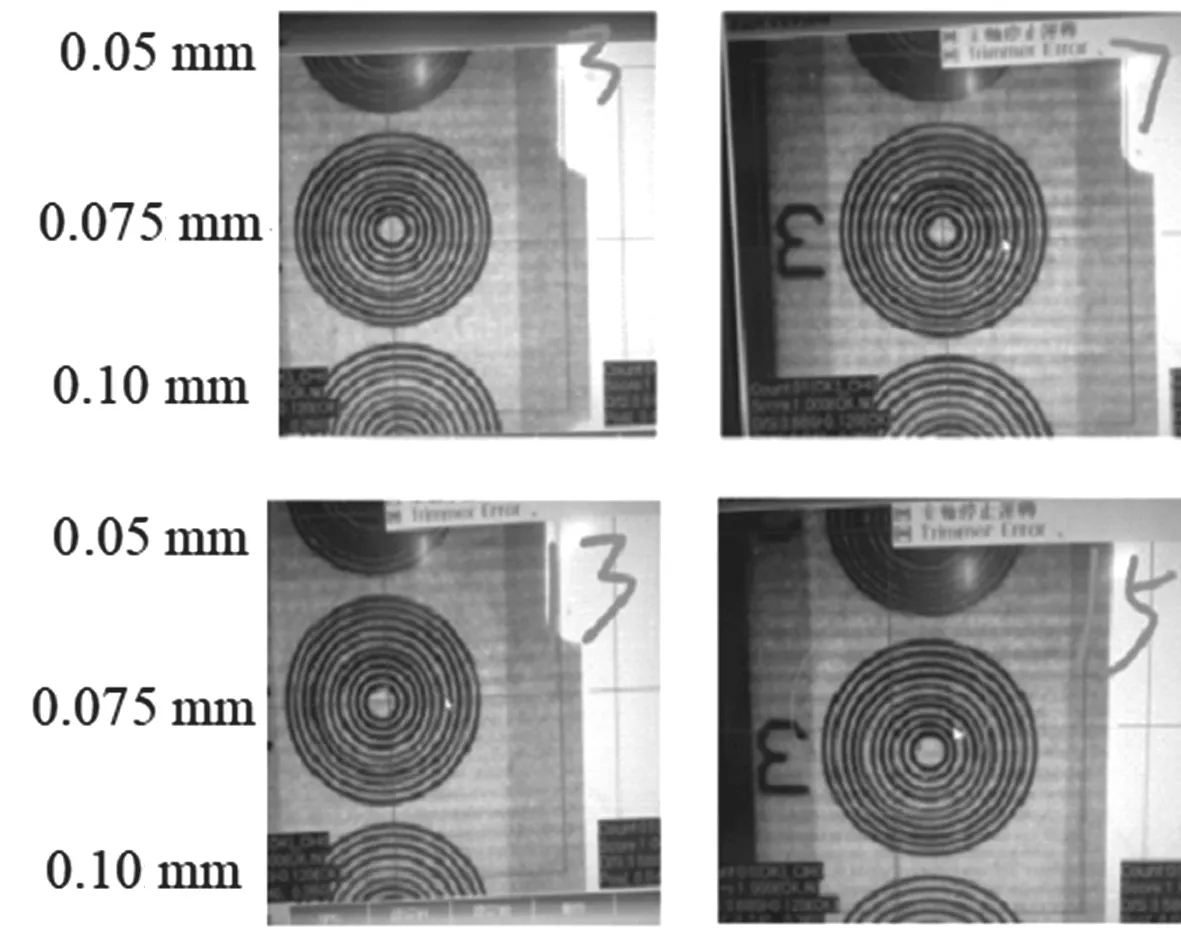

对产品进行了X-ray确认信赖度测试(如图3所示),结果显示0.05 mm均无相切现象,符合客户0.075 mm不相切的层间对位精度要求,说明通过制作过程管控,可以有效解决各层图形层偏问题。

图3 X-ray检测图

2.3 叠孔对位技术

三阶以上的HDI结构相对复杂,且通过盲、埋孔结构来增加叠层,增加了对位难度(如表3所示),需要通过靶标设计、对位方式和流程优化减少系统偏差的影响,提高对位精度。传统底片成像尺寸稳定性差是造成多层板层间对位偏差的主要原因,为保证最终的层间对准度良好,选择激光直接成像,通过LDI直接于制板上,消除了底片成像技术产生的偏差问题,同时还从内层图形设计、对位方式的选择等进行控制,保证线路制作对位的精准度。

表3 外层盲孔/通孔对位系统设计表

2.4 高精密线路图形制作

本项目产品部分线路设计类型线宽/线距分别为50 μm/50 μm和60 μm/60 μm,线路图形极其精细,采用常规电镀、蚀刻方法会使面铜过厚,出现侧蚀严重,线路和焊盘无法制作等问题。本研究通过以下管控措施实现精密线路图形制作,避免面铜过厚、侧蚀严重无法制作的问题。

管控措施如下。

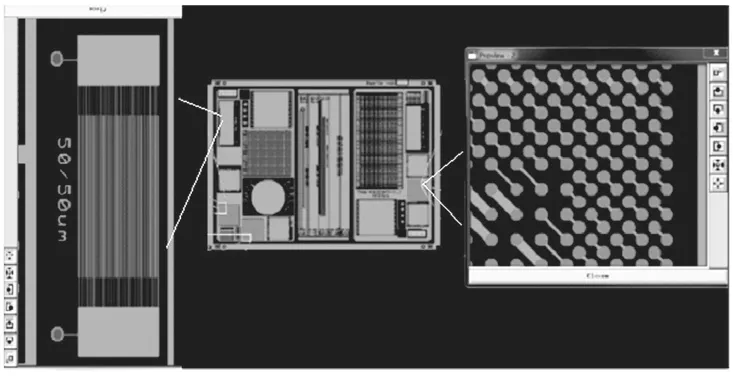

(1)在图形线路或者焊盘设计时留边30 mm以上,设计如图4所示。

图4 为线路和焊盘设计图

(2)线宽的补偿按照相关的设计准则来执行,但针对特殊精细线路(如L/S≤75 μm)实行动态补偿和分段补偿,以保证L/S≤75 μm类线宽补偿25~45 μm,最小线距为50 μm,解决线路分布对蚀刻侧蚀的影响,提前测试蚀刻均匀性、DOE抓取蚀刻最佳参数。

(3)电镀进料面铜厚度控制在6~8 μm,DOE抓取电镀参数,即铜箔经微蚀减铜至(12±1)μm,再经LDD棕化控制铜厚至6~8 μm,达到激光钻孔铜厚条件。

(4)使用25 μm干膜进行干膜湿法贴膜,增强铜面与干膜的结合力,曝光使用奥宝LDI机,曝光能量控制在6~6.5级,显影压力0.14 Mpa、显影速度1.6 m/min,避免内层开路等品质不良问题。

(5)采用真空蚀刻设备,扇形喷头,蚀刻过程中将密集线路面朝下放置,避免“水池效应”导致的蚀刻均匀性问题,提高线路的精准度。

从表4、表5的统计结果可知,50/50 μm和60/60 μm类型线宽均在规格范围内。50/50 μm线的Cpk最小1.41,60/60 μm线的Cpk最小1.69,均符合Cpk≥1.33的标准,说明通过线路留边设计和过程管控实现了高频板的精密线路制作。

表4 50/50 μm线宽的Cpk统计表

表5 60/60 μm线宽的Cpk统计表

2.5 测试结果

为了检验制作5G通讯PCB的能力,对其各项制作能力以及可靠性进行了测试,结果如表6和表7所示。由结果可知,各层阻抗以±10%公差计算,Cpk≥1.37、Ppk≥0.61符合生产标准,各项可靠性均达到客户要求,可以进行小批量导入投产。

表6 各层阻抗的Cpk统计结果表

表7 可靠性测试结果表

3 总结

在5G时代,PCB产业迎来新的利益增长点,布局5G通讯设备用高频高速HDI板产品具有广阔的发展前景以及持续的增长力。文章针对一款10层3阶的高频高阶HDI印制电路板,就其制作工艺流程以及技术难点做了详细阐述,并提出了改善方案。