客车侧围铝蒙皮涨拉工艺技术研究

张 晓,魏 萌

(洛阳广通汽车有限公司,河南洛阳 471000)

随着客车市场的不断发展,产品质量和轻量化是客车企业在竞争中生存的最重要途径。高质量的侧围蒙皮可以有效地提高整车的密封、降噪效果。对侧围蒙皮进行涨拉,使得侧围蒙皮达到塑性变形区,发生形变强化,使得侧围蒙皮的屈服极限得到提高,增强了抵抗变形的能力,增加整车的刚度,提高整车的安全性能,同时可以提高侧围蒙皮的固有频率,有效降低侧围蒙皮在行驶中产生的噪声[1-3]。

侧围蒙皮平整度的好坏是判定整车外观质量优劣的重要因素之一。涨拉工艺会影响侧围蒙皮的平整度,不断提高侧围蒙皮的平整度也是各客车厂家工艺努力的方向。铝板质量远低于同体积铁板,但具有轻量化的优点,因此,在客车侧围蒙皮上得到广泛应用[4]。但是,由于铝材料本身的特性,采用传统涨拉工艺,铝蒙皮表面易出现断裂、波浪和褶皱、鱼尾纹等缺陷,对生产效率及产品品质都有较大影响[4]。此外,客车侧围铝蒙皮涨拉工艺中,存在侧围铝蒙皮在填胶粘接后,无法对整体客车进行电泳的问题[5]。

目前,铝蒙皮涨拉工艺存在较多的缺陷:蒙皮焊点较多,导致焊接、打磨工作量大,涂装刮灰量大[6];焊点处温度相应较高,冷却到常温时蒙皮会产生残余收缩应力,往往引起焊接变形,对蒙皮有较大损伤[6];蒙皮接缝难以控制,导致蒙皮局部不平整等[7]。针对上述问题,本文设计了一种新型的客车侧围铝蒙皮涨拉工艺,使用铝薄板作为蒙皮板材,采用热涨拉的方式进行拉伸,极大地改善或消除了传统涨拉工艺铝蒙皮表面易出现断裂、波浪、褶皱和鱼尾纹等缺陷,提升了铝蒙皮平整度、光滑度及作业效率。

1 热涨拉工艺及侧围铝蒙皮产生缺陷的原因

1.1 热涨拉工艺

热涨拉工艺主要包括火焰加热涨拉工艺和电加热涨拉工艺。由于电加热涨拉存在能耗高、易受环境因素影响、对电源供应及施焊速度要求高等缺点,逐步被现代的客车企业淘汰[8]。因此,本文采用的热涨拉工艺为火焰加热涨拉工艺。

火焰加热涨拉工艺主要采用氧乙炔气体配合适当枪头对侧围铝蒙皮进行加热。其加工工艺流程:将经过预先校平的侧围铝蒙皮,一端通过焊接固定在侧围骨架立柱上,另一端固定在机械或者液压涨拉机上进行牵引,使得铝蒙皮初步绷紧。此时对铝蒙皮进行火焰加热,根据“热胀冷缩”原理,使铝蒙皮发生膨胀,在铝蒙皮热膨胀状态下将其另一端也焊接在侧围骨架立柱上。当铝蒙皮冷却时,发生收缩,将此前热膨胀的蒙皮绷紧,完成整个涨拉过程。

1.2 侧围铝薄板的失稳现象

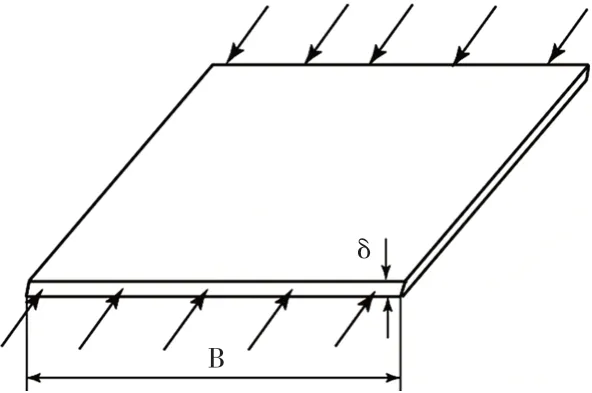

侧围铝薄板在成型过程中,当其受到的压应力达到材料的临界值时,铝薄板产生断裂、波浪褶皱和鱼尾纹等加工缺陷,影响美观的同时,承载能力大幅度下降,这种现象成为失稳现象[9]。查阅相关文献,可知失稳现象下,侧围铝薄板的受力示意图如图1所示,其临界应力σlb为:

图1 铝薄板受压示意图

式中,δ为侧围铝薄板的厚度;B为侧围铝薄板的宽度;K为板支承情况常数,与支承方式有关,本文中固定方式为两端固定,K值取6.970。

1.3 侧围铝蒙皮的焊接变形

侧围铝蒙皮在焊接后,薄板中会存在内应力,大部分情况下,焊缝附近区域存在拉应力,远离焊缝的区域为压应力,故当薄板中的压应力大于临界应力时,就会产生失稳现象,即出现波浪褶皱[10]。客车的侧围铝蒙皮组装焊接时,相当于薄板的焊接形式,在焊接过程结束后,由于残余应力的作用,往往会产生严重波浪褶皱,严重影响客车侧围结构的平面度及光滑度。因此,在侧围铝蒙皮的焊接过程中,应尽可能地减小铝薄板内存在的残余压应力,甚至可以在铝薄板内产生拉伸应力,进而避免或减小铝薄板焊接引起的波浪褶皱。

2 客车铝侧围蒙皮涨拉工艺

2.1 具体工艺流程

(1)在车身骨架的侧围骨架中的斜梁和竖梁上粘贴耐高温海绵。

(2)将铝蒙皮贴于耐高温海绵上,同时将铝蒙皮的前端固定于车身骨架上。

(3)通过涨拉设备夹紧铝蒙皮的尾端,在对铝蒙皮进行涨拉的同时利用加热设备对铝蒙皮同步加热。

(4)在涨拉完成后将铝蒙皮的尾端固定于车身骨架上。(5)将固定有铝蒙皮的车身骨架推入电泳池中进行电泳。(6)将粘接胶填于铝蒙皮与车身骨架之间完成打胶。使用活化剂清洁车身骨架的窗下梁的表面、腰梁的表面以及铝蒙皮的表面;在窗下梁的表面和腰梁的表面以及铝蒙皮对应的位置涂覆底涂;在窗下梁与铝蒙皮之间的缝隙以及腰梁与铝蒙皮之间的缝隙内填充粘接胶。

2.2 具体实施案例

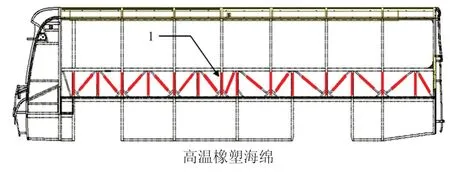

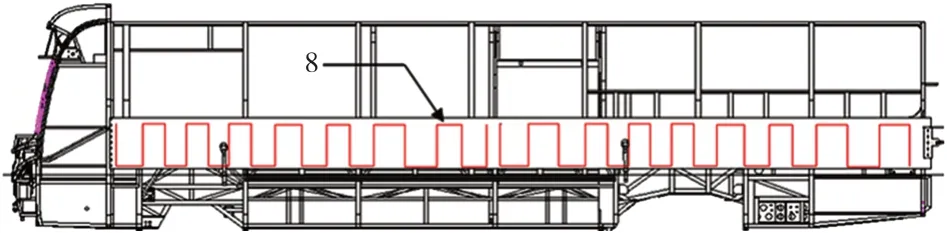

车身结构及高温海绵贴设方式如图2所示,其中,红色短条1为高温海绵,耐高温海绵为高温橡塑海绵。侧围骨架按图2方式粘贴15mm厚高温橡塑海绵(海绵厚度=蒙皮与骨架理论间隙+5mm)。

图2 车身结构及高温海绵贴设方式示意图

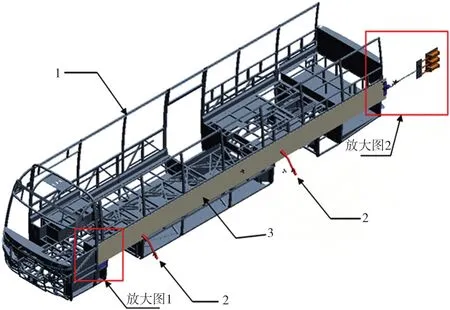

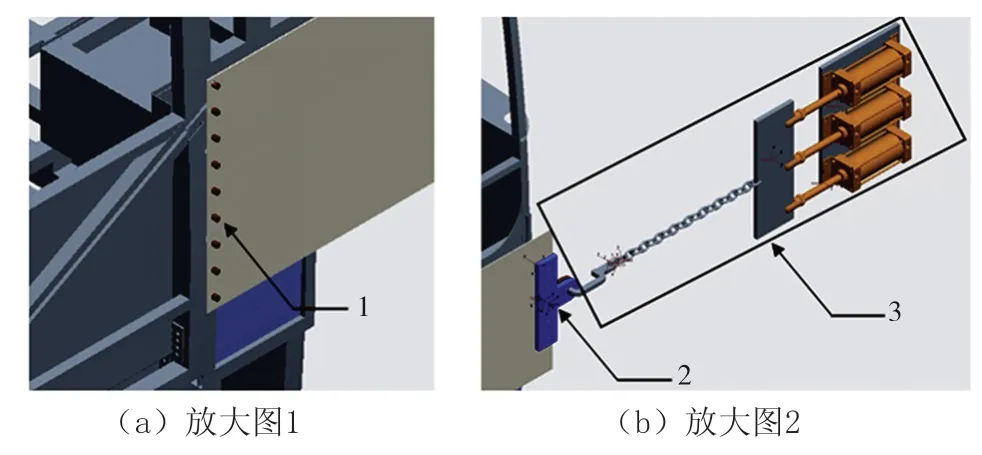

铝侧围蒙皮通过多人搬运至车身侧围骨架相应高度,其客车侧围铝蒙皮涨拉的车身骨架立体图如图3所示,其车身结构局部放大图如图4所示。按照图纸尺寸定位后,蒙皮前端采用Φ6.3不锈钢铆钉固定,固定间距60~80mm,蒙皮后端使用蒙皮夹紧工装,夹紧后将铁链挂于蒙皮涨拉装置上,启动涨拉装置开始涨拉。

图3 客车侧围铝蒙皮涨拉的车身骨架立体图

图4 车身结构局部放大图

与此同时,两名操作人员各持一把液化气火焰枪,沿火焰枪加热路线(图5),对蒙皮进行烘烤加热。使用红外线测温枪进行监控,温度达到80~90℃时停止加热。图5中红线为加热路线,按路线往复加热。

图5 火焰枪加热路线示意图

蒙皮后端采用不锈钢铆钉固定,固定间距60~80mm。蒙皮固定后,整车推入电泳池中电泳,电泳后转入打胶工位。打胶前使用活化剂清洁窗下梁、腰梁外表面及对应的蒙皮表面,然后使用配套底漆涂刷窗下梁、腰梁表面及对应的蒙皮表面,刷涂后干燥15~20min,最后使用配套粘接胶填于窗下梁、腰梁与蒙皮之间缝隙中。填胶后,使用2m靠尺从外侧压紧窗下梁及腰梁处蒙皮,并检查蒙皮平整度,使用纸胶带粘接固定蒙皮。静置10h后即可转入下一道工序。

2.3 客车侧围铝蒙皮涨拉工艺优点

(1)能够提升铝蒙皮的平整度,减少铝蒙皮波浪、褶皱和鱼尾纹等缺陷,极大地提升蒙皮平整度。实例中使用2m靠尺测量蒙皮不贴合间隙≤1mm,波浪、褶皱地鱼尾纹等缺陷减少。

(2)由于铝蒙皮经过涨拉之后的平整度良好,减薄铝蒙皮的厚度也能达到生产质量要求,因此可以采用较薄的铝蒙皮,能够减轻整车自重。

(3)由于铝蒙皮的延展性更好,更易被涨拉,因此可以缩短涨拉工时,提高作业效率。实例中单张蒙皮涨拉作业节拍可达到30min以内。

(4)蒙皮涨拉后先电泳再填胶,解决了粘接后无法整车电泳的难题。

3 结语

本文提出了一种新型的客车侧围铝蒙皮涨拉工艺,通过涨拉设备夹紧铝蒙皮的尾端,在对铝蒙皮进行涨拉的同时利用加热设备对铝蒙皮同步加热,进行铝蒙皮涨拉。采用先电泳后填胶的工艺顺序,提高作业效率,极大提升了铝蒙皮涨拉之后的平整度,减少铝蒙皮的波浪、褶皱以及鱼尾纹等缺陷,解决了粘接后无法整车电泳的难题。