开架式气化器换热管与集管角焊缝的射线检测

刘 泉, 金彦枫,张 峥,侯彦华,徐 成,张向英,程旺富

(上海蓝滨石化设备有限责任公司,上海 201518)

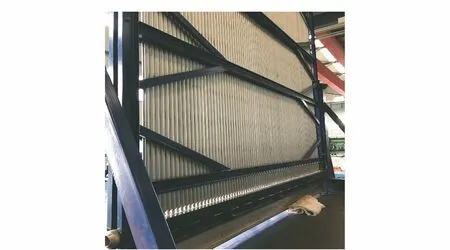

开架式海水气化器是一种专门用于将液化天然气(LNG)气化的热交换器,是LNG接受终端的关键设备之一。气化器的基本单元是传热管。若干铝合金星型传热管板状排列,两端与集气管或集液管焊接形成一个板型管束,再由若干个管束板组成气化器[1]。某项目开架式海水气化器的板型管束如图1所示,每个板型管束由86根等间距分布的铝合金星型传热管与集气管、集液管焊接而成。铝合金星型传热管的材料牌号为SB-221 6063-T5,规格(直径×壁厚,下同)为39 mm×9.5 mm;集管材料牌号为SB-241 5083,规格为165 mm×25 mm。铝合金星型传热管与集管角焊缝的焊接方式为钨极氩弧焊打底、熔化极惰性气体保护焊(MIG)填充盖面,焊接过程中易产生较多的焊接缺陷,常见气孔、热裂纹、未熔合、夹杂等[2]。

图1 开架式海水气化器板型管束

开架式海水气化器设备是国产化的重点设备,其在设计、制造、检验及质量控制方面要求十分严格。铝合金星型传热管与集管角焊缝为该设备的主要焊接节点,通常使用渗透检测技术来检测其表面缺陷。为检测该焊缝的内部焊接质量,笔者采用了多种工艺及工装,成功对该结构实施了射线检测。

1 传热管与集管角焊缝结构及缺陷分析

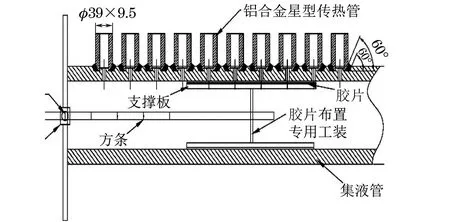

铝合金星型传热管与集管角焊缝的结构比较特殊,既不是插入式结构,也不是安放式结构,该结构的传热管加工有60°坡口,集管加工有30°坡口,坡口深度约为12 mm,焊缝结构如图2所示。传热管与集管角焊缝排列紧密,焊缝间距仅为5.5 mm,其常见的焊接缺陷及成因分析如下。

图2 星型传热管与集管角焊缝结构示意

1.1 气孔

铝合金星型传热管及集管材料导热系数大,焊接过程的加热速度和冷却速度较快,导致焊接时熔池中的气体在凝固前不能及时逸出,形成气孔缺陷(见图3)。该结构产生气孔主要原因为:① 焊接环境湿度过大;② 气体保护不当;③ 坡口存在油污、灰尘、氧化物等杂质;④ 焊丝的氢含量过高;⑤ 人员操作不当。

图3 传热管与集管角焊缝的气孔缺陷

1.2 未熔合

铝合金星型传热管及集管的焊缝边缘与坡口形成焊接死角,当采用MIG焊进行盖面时,若未能将靠近坡口边缘的死角熔开,便会形成坡口未熔合。此结构焊接时为水平固定焊,熔敷金属易向集管坡口侧流动,在传热管坡口侧易产生坡口未熔合(见图4)。

图4 传热管坡口侧未熔合缺陷

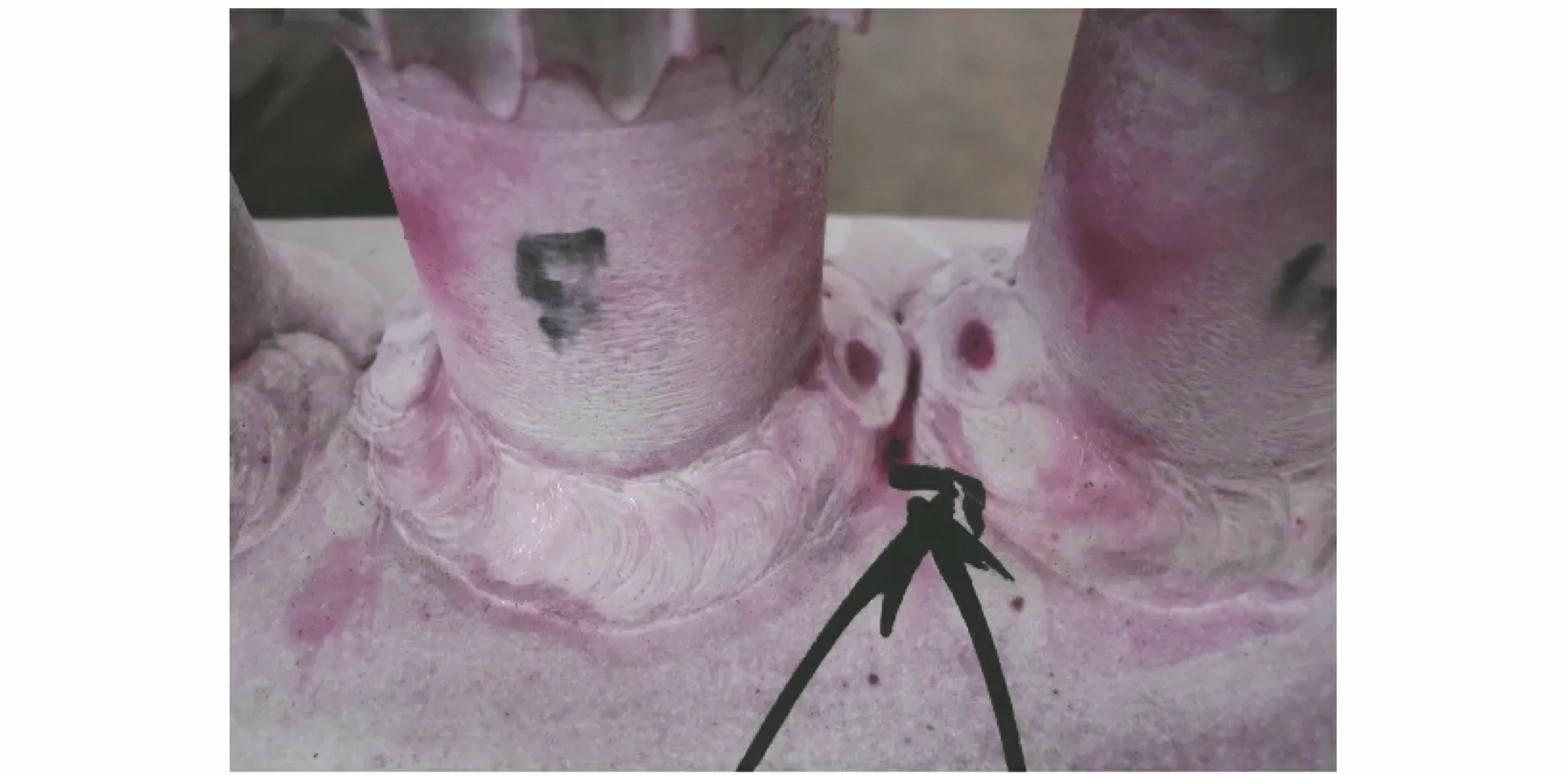

1.3 裂纹

铝合金星型传热管及集管材料导热系数大,焊缝在凝固过程中其晶界上易产生易熔共晶体,导致热裂纹的产生。铝合金星型传热管及集管材料线膨胀系数大(是普通碳钢的2倍)且热导率较高,焊接收弧处极其容易产生收缩凹坑从而使焊缝的内应力增加,很大程度地增加了热裂纹产生的几率。传热管与集管角焊缝缩孔裂纹缺陷如图5所示。

图5 传热管与集管角焊缝缩孔裂纹缺陷

1.4 夹杂

铝合金星型传热管与集管在焊接前坡口、焊丝清理不彻底,焊后杂质残留在焊缝金属中易形成夹杂缺陷(见图6)。钨极电流过大时,其与焊丝及坡口碰撞使端头熔化落人熔池中,产生夹钨缺陷。

图6 传热管与集管角焊缝夹杂缺陷

2 传热管与集管角焊缝的射线检测

2.1 透照方式

铝合金星型传热管与集管角焊缝按照标准NB/T 47013.2-2015要求,可采用源在外或源在内的方式进行透照。集管尺寸较小,源在内方式仅能采用γ射线源,在焊缝外侧进行布片;源在外方式可采用X射线源,在集管内进行布片。采用γ射线源和X射线源均可满足透照要求,但从成像质量方面分析,γ射线源照射影像的质量不如X射线照射影像的,其原因为:① γ射线谱为线状谱,而X射线谱为连续谱,且γ放射源能量不可调节;② γ放射源在集管内的最大焦距为140 mm,X射线在集管外侧,焦距不受空间限制;③ 焊缝结构问题导致在集管外侧布片时,胶片无法与焊缝贴合,而X射线采用专用的工装可以实现布片。因此,采用X射线外透法实施检测,在每条焊缝的两侧分别进行透照。

2.2 射线源

铝合金材料的线性衰减系数很小,因此射线检测的管电压一般不能超过150 kV。对该结构焊缝进行射线检测时(焊缝穿透厚度约为30 mm),允许的最高管电压为110 kV,试验采用XXG2005型X射线机,电压设置为100 kV。

2.3 胶片布置

集管规格(直径×长×壁厚)为115 mm×6 000 mm×25 mm,其内径小,长度大,在集管内侧布片时,操作人员无法将手深入集管内部,不能准确对准焊缝与胶片的位置。采用专利“一种开架式海水气化器角焊缝射线检测专用工装”对该结构进行布片,布片工装结构如图7所示。

图7 布片工装结构示意

在利用该工装进行射线透照时,要注意以下几点:① 支撑板曲率半径应略小于集管内半径,使射线胶片能紧贴焊缝,尽量不留间隙;② 采用塑料等非金属材料制作该工装,避免对开架式气化器造成接触污染;③ 方条上下两面均应刻有刻度,刻度间距为传热管间距,通过刻度标识来确定射线透照位置;④ 工装支撑板上下面可翻转重复使用,支撑板易磨损,需定期检查更换;⑤ 方条长度应大于集管长度的一半,从集管两侧管口分别导入即可覆盖全部焊缝位置;⑥ 需在每条焊缝的两侧进行透照,透照时需注意布片方向与透照方向一致。

2.4 透照角

透照角的合理选择关系着底片质量及缺陷的检出率。理论上,当射线穿透方向与面积型缺陷平行时,缺陷最容易被检出,裂纹检出试验表明,射线穿透方向与裂纹平面的夹角不大于10°时,裂纹检出率约为80%,且识别情况变化不大;大于15°时,检出率有所下降[3]。为了保证射线机可以按特定角度进行透照,特制作射线机放置工装(见图8),既能保证射线束按照固定角度透照,又能防止射线机坠落损坏,同时保证适当的焦距。

铝合金星型传热管与集管角焊缝传热管侧坡口和集管侧坡口角度均为 60°,理论上透照角度为30°时,射线束与坡口平行,对缺陷有较高的检出率(特别是坡口未熔合)。为了验证该理论,对铝合金星型传热管与集管角焊缝分别进行透照角度为30°,45°,60°的透照试验,透照底片如图9所示。对底片质量进行分析得出以下结论:① 透照角度为 30°时,底片焊缝影像黑度均匀,图像畸变较小,底片灵敏度达到要求;② 透照角度为45°时,底片焊缝影像黑度不均匀,但基本满足要求,图像畸变较大,对缺陷有放大作用,底片灵敏度基本满足要求;③ 透照角度为60°时,底片焊缝影像黑度基本与母材黑度相近,无法辨识焊缝,图像畸变严重,影响缺陷评定,底片灵敏度严重下降,不能识别缺陷。

图9 不同透照角度下的底片影像

理论分析和试验结果表明,检测该焊缝的最佳透照角度为30°,可以适当增加透照角度,有利于辨识焊缝根部缺陷,但透照角度不宜大于45°,当透照角大于45°时,射线透照厚度差过大,导致底片有效评定区黑度不能满足标准要求,灵敏度下降,造成焊缝缺陷漏检。

2.5 一次透照长度

一次透照长度对照相质量和工作效率都会产生影响,选择较大的一次透照长度可以提高工作效率[4],但随着一次透照长度增大,透照厚度比增大,横向缺陷检出角也增大,会使射线照相的质量降低。在实际检测中,一次透照长度的确定要考虑有效照射场的范围,并遵守标准的有关规定,由于焊缝排列较为密集,焊缝纵截面呈马鞍面,在一段区域内截面厚度变化比较复杂,所以参照小径管的透照方法,AB级最低黑度为1.5,采用黑度范围来确定一次透照长度。经试验,取长度为300 mm的胶片进行透照,每张底片的有效评定区为相邻的4道焊缝(长度约为260 mm),底片成像效果较好,均能达到相关要求。

3 结论

(1) 开架式海水气化器铝合金星型传热管与集管角焊缝由于结构原因,采用射线检测具有一定的困难,通过采用特定工装及一系列的试验确定合理的工艺,能够有效提高焊缝缺陷的检出率、底片黑度、检测灵敏度等。

(2) 可将滤板放在射线机窗口处,屏蔽一部分散射线,吸收部分软射线,使透过的射线均匀化,提高射线的有效能量,降低散射比,提高射线检测图像的对比度。

(3) 特殊工装及透照角度的确定试验在实际生产中有较高实用价值,废锅炉的水冷壁等相关重要结构均可参照此法制定合理的工艺实施射线检测。