核电站用不锈钢无缝管制造过程中的目视检测

朱 镇,江 华

(浙江久立特材科技股份有限公司, 湖州 313000)

不锈钢无缝管在核电站各零部件中应用广泛,如在堆内构件及控制棒驱动机构用管、主蒸汽管道、一回路辅助系统管道、反应堆冷却剂管道、余热排出系统传热管、燃料组件用管等结构中都有应用。这些管道大多工作在高温、高压、强辐射、腐蚀、潮湿的环境下,且工作寿命要求长达30 a,甚至60 a。因此核电站用不锈钢无缝管的质量要求极高,其最终成品的表面不允许有任何毛刺、凹坑、划伤、折叠等缺陷。

核电站用不锈钢管是由钢棒通过挤压或穿孔等热加工方式加工成荒管,荒管再经过润滑、冷轧、冷拔、去油、热处理、压直、矫直、切管、酸洗、检验等工序处理成为另一种规格的中间品,然后在变形量允许范围内多次重复以上工序,钢管中间品经过多道加工变形工艺,最终变为成品管,成品管还需通过各种检验和试验,合格后方可供货给客户。

核电站用不锈钢管制造工艺流程复杂,容易产生各种缺陷,因此,文章对钢管制造过程中出现的典型缺陷的特征进行归纳总结,并分析其产生的原因,制定了相应的目视检测质量控制方法。

1 目视检测方法

不锈钢无缝管目视检测常用的方法有直接目视检测法和间接目视检测法。直接目视检测法是直接使用人眼或者使用6倍以下的放大镜进行检测,其主要检测不锈钢无缝管的外表面、管端和内表可见部位的表面缺陷,如裂纹、折叠、凹陷、管端分层等。间接目视检测是辅以光学仪器或设备对工件进行间接观察,如反光镜、望远镜、内窥镜等,间接目视检测应具备与直接目视检测相当的分辨力,其主要检测不锈钢无缝管的内表面缺陷,如裂纹、擦伤、腐蚀、锈斑等。

2 目视检测的常见缺陷

根据不锈钢管的制造工艺流程,通常将目视检测大致分为以下3个阶段。第一阶段为荒管的目视检测,即在钢棒刚穿孔或挤压为钢管的时候进行目视检测;第二阶段为中间品的目视检测,每道次冷轧或冷拔工序都需进行目视检测;第三阶段为成品管的目视检测,这个时候所有制造工序都已完成,目视检测作为出厂前的最后一道检验工序,通常也是要求最严格的工序。

2.1 荒管的常见缺陷

荒管阶段钢材的变形量较大,因此产生的各类缺陷也较多,常见的缺陷可以归纳为以下12类。部分荒管常见的缺陷形貌如图1所示。

图1 部分荒管常见的缺陷形貌

(1) 裂纹。钢棒在加热过程中温度控制不当,在一次、二次感应加热温度过高、过烧时容易产生裂纹;钢棒中析出夹杂物、润滑剂粘度不合适、挤压速度过快等原因都容易使钢棒产生裂纹。裂纹一般呈直线状,两头有尖角。

(2) 黑条纹。钢棒表面剥皮不干净,遗留的表层氧化皮在穿孔或挤压的过程中容易形成黑条纹。黑条纹一般呈现螺旋状。

(3) 鳞皮。过厚的氧化皮嵌入表面形成鱼鳞状缺陷,一般呈现为密集、短小的鱼鳞状[1]。

(4) 凹陷。穿孔或挤压过程中多余异物被压入钢棒后表面形成凹陷。凹陷一般面积较大,或成片出现,表面低于金属本体,在使用内窥镜进行间接目视检测时,其呈现为黑色阴影。

(5) 翘皮。在穿孔或挤压过程中局部温度过高时,表层金属产生撕裂而形成翘皮。

(6) 折叠。在穿孔或挤压过程中,金属被叠压在金属表面上又未熔合成牢固的金属,从而形成折叠[2]。折叠通常出现在荒管内表面,其形貌为一侧被压平紧贴在金属表面、一侧相互连接。

(7) 氧化皮。穿孔或挤压时温度过高形成氧化皮,酸洗时其未被清洗干净而呈现为不规则的灰黑色块状,表面较粗糙[3]。

(8) 结疤。粘附在管坯上的金属在拉拔时被压入管表面形成的镶面形缺陷。

(9) 螺纹印。导板的使用时间过长,磨损严重,或者压力过大时会产生螺纹印。其为呈螺旋状,头尾连接的印记,严重的会有一定深度。

(10) 单边。穿孔或挤压时芯棒定心不准,导致扩孔壁厚不均匀,形成单边缺陷,可以用超声测厚仪进行辅助检测。

(11) 起皮(也称气泡):钢管内壁气体膨胀在表面形成的凸起。起皮通常出现在钢管内壁,用内窥镜进行检测时,其呈现白色痕迹,未破裂时呈凸起状,中间是空心的,破裂时周围有清晰的破碎痕迹。

(12) 斜口:在穿孔或挤压过程中,端口处形成的斜面。在轧制之前应将其切除。

2.2 中间品常见缺陷

中间品阶段由于工序较多(反复冷轧、冷拔、热处理、矫直、酸洗),因此产生的各类缺陷也最多,常见的缺陷可以归纳为以下15类。

(1) 修磨印。其特点为管面修磨不均匀,无平滑过渡,有色差且凹凸不平,粗糙度大(见图2)。在轧制之前应对修磨印进行抛光,防止轧制过程中产生细微裂纹。

图2 修磨印形貌

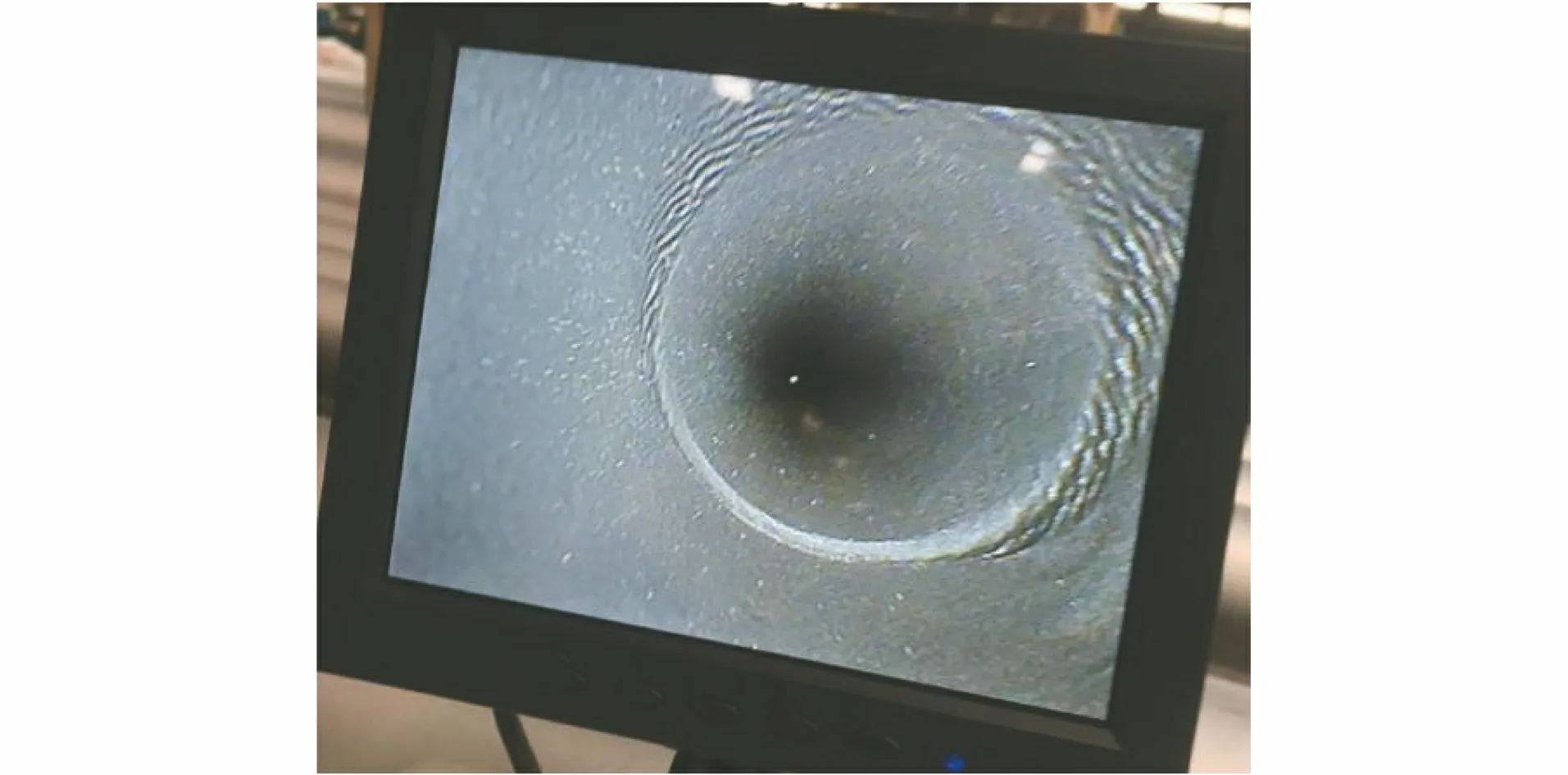

(2) 抛光印。磨轮抖动造成抛光不均匀,抛光较深的部位在轧制时不能去除而形成抛光印。内壁通常因难以抛光而产生的抛光印较多,其形状为一圈一圈的圆形痕迹(见图3)。

图3 抛光印形貌

(3) 弯曲。调运过程中钢管受力不均匀,导致钢管弯曲。钢管越细越长越容易产生弯曲,从端部沿轴向观察,或者使用拉直线的简易方法可以检测钢管的弯曲程度。

(4) 未平头。轧制过程中受力的影响,钢管端部截面方向会产生倾斜,略微弯曲,在下道轧制之前应将弯曲截面切除。

(5) 压扁。钢管在吊运或堆放时,受到重物压力而产生压扁现象。压扁会造成钢管表面凹陷变形,通常壁厚越薄越易产生该类缺陷。

(6) 氧化皮。氧化皮在中间品热处理阶段产生,在下道轧制前应清洗干净。由于酸洗时,内壁酸洗液不流动,所以氧化皮难以被清洗干净,且内壁清洗情况不易观察到,只能在酸洗结束后再用内窥镜进行目视检测。氧化皮通常大面积出现,呈灰黑色的不规则形状。

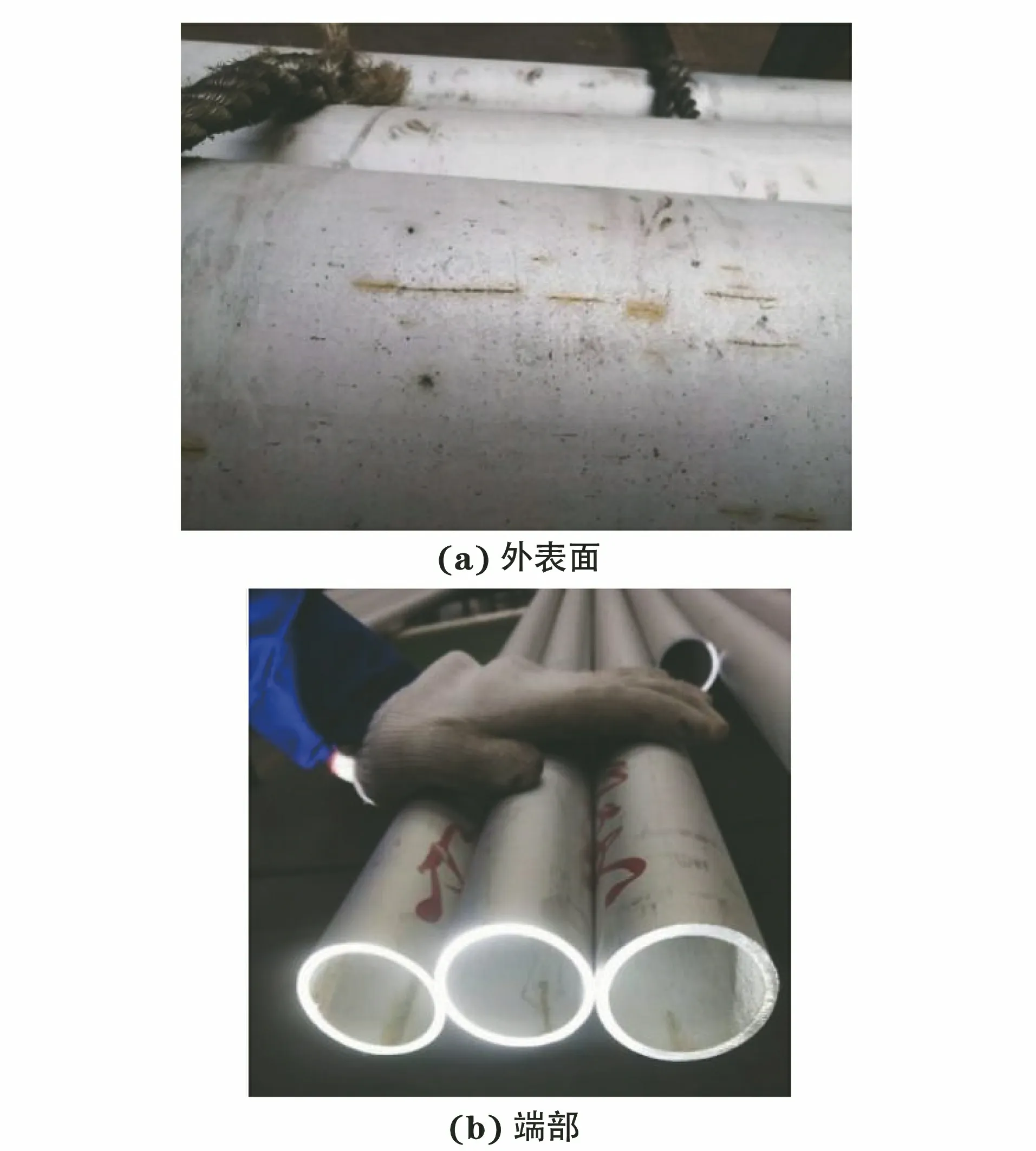

(7) 裂纹。中间品轧制时的变形量过大,受到的轧制力超过了极限强度,或者受材料特性的影响,在轧制过程中极易产生裂纹。裂纹为直线状,在酸洗钝化后,其边缘有黄色锈斑。中间品外表面裂纹及端部裂纹的形貌如图4所示。

图4 中间品外表面裂纹及端部裂纹形貌

(8) 矫直印。中间品在矫直时由于间距没有调整好,或者压力过大会产生矫直印。矫直印一般呈现斜螺纹状,可能有一定的深度,在矫直工序后进行目视检测时易于被发现。

(9) 酸渍。第一道酸洗时残余酸液没有洗干净,干燥后进行第二道清洗后残留的痕迹。酸渍呈现为水污痕迹,但是无法用水或干布擦除。

(10) 过酸。酸液温度过高,浓度太大,或者酸洗时间过长都会造成过酸。过酸会造成金属表面失去金属光泽,过酸部位表面呈雪花状。

(11) 划痕。因制造模具或芯棒粘有硬质金属块而使管表面产生细而贯通全长的直道划痕,有翘起现象。通常中间品外表面划痕较多。

(12) 钉眼。在线热处理时,钢管通过滚轮运输,边热处理边前进,而高温下钢管较软,炉子的管轮如有棱角与钢管接触,会在钢管上产生等间隔的成直线排列的有一定深度的小凹坑,这些凹坑称为钉眼[4]。

(13) 竹节印。矫直过程中压轮损伤产生的尖锐部位与钢管表面摩擦产生的擦伤。竹节印一般呈等间距分布,整只钢管都有擦伤痕迹,深度较浅,在灯光下呈发亮白色竹节状(见图5)。

图5 竹节印缺陷形貌

(14) 管端分层。位于管坯端口的缺陷在制造过程中被压扁延伸至端面,形成管端分层缺陷(见图6)。管端分层方向与钢管表面平行,轧制时容易翘起,演变为翘皮。

图6 管端分层缺陷形貌

(15) 夹灰。钢管表面的氧化皮在矫直及运送过程中因受到外力作用而被挤压开裂或撞击剥落,外表面氧化皮会在该过程中逐渐脱落,但内表面大部分氧化皮会始终以块状或粉末状存在。氧化皮脱落后通常形成一个小而浅的凹坑,凹坑内的颜色与金属表面颜色不一致,呈深灰色。

2.3 成品管常见缺陷

成品管阶段的目视检测是最后一道工序,质量控制较严格,应按照标准或客户的要求执行,某些细微的缺陷应标识并评定,该阶段常见的缺陷可以归纳为以下10类。

(1) 擦伤。成品钢管运输时易产生擦伤缺陷。擦伤通常沿着轴向方向,呈细长的槽状或坑状(见图7)。

图7 擦伤缺陷形貌

(2) 毛刺。毛刺是成品管锯切定尺时残留的金属皮。通常呈条状,尾部与钢管端部连接在一起。

(3) 坡口不良。倒坡口使用的车刀较钝,其产生振动或跳刀时,会导致坡口成型不良,通常表现为坡口表面不光滑,粗糙度较大(见图8)。

图8 坡口不良形貌

(4) 凹坑。在生产过程中因除去了轧入表面的外来物质而留下的凹痕。一般凹坑形状不规则,轮廓清晰,且有一定的深度。使用内窥镜进行目视检测时,凹坑一侧反光呈亮白色,一侧无反光呈暗黑色轮廓状。

(5) 划痕。通常成品管内表面划痕较常见。

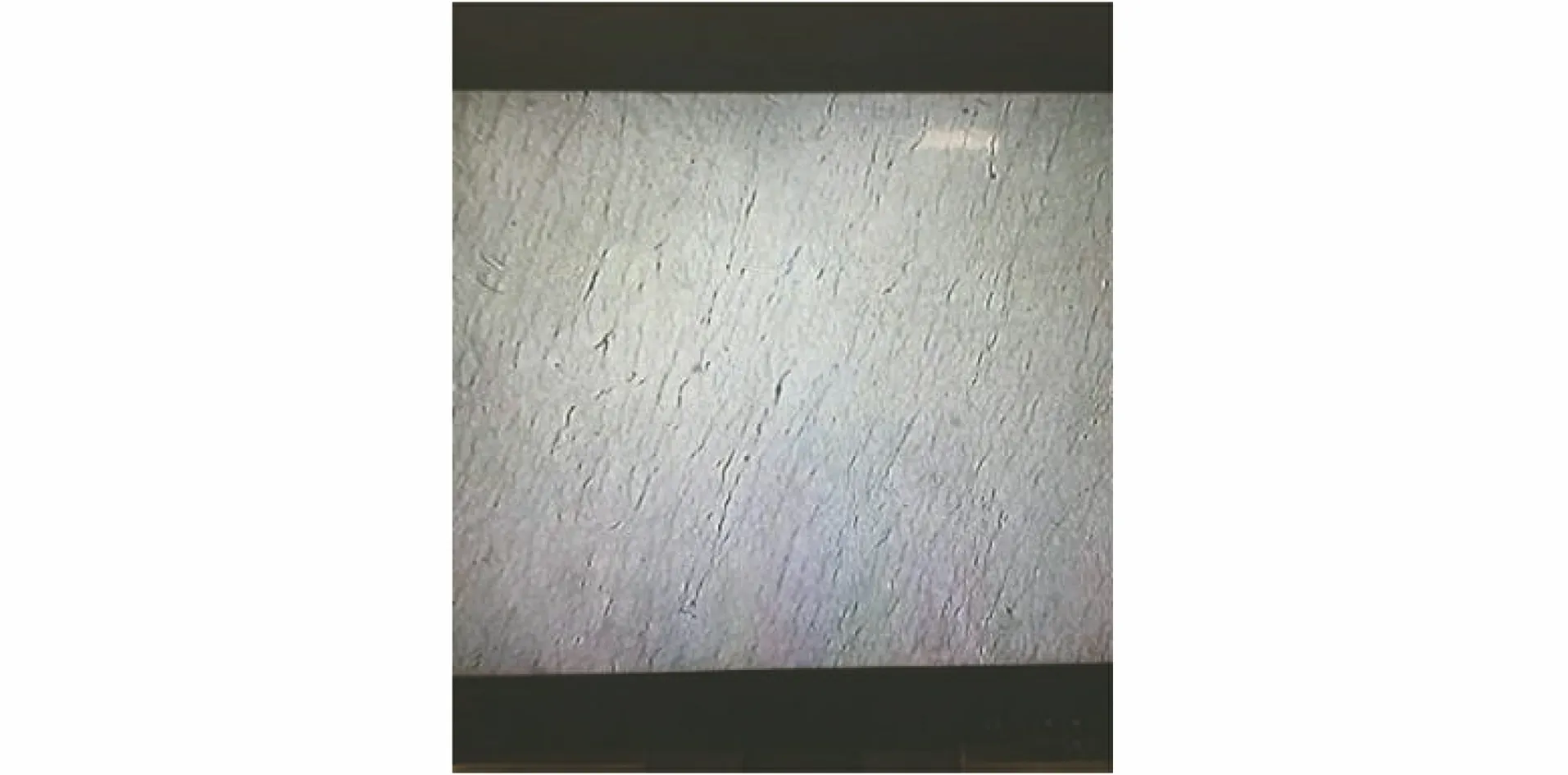

(6) 裂纹。通常,检测成品时发现的大多是微裂纹,使用内窥镜检测时,在周围强白光的背景下,其呈现为黑色的丝状影像(见图9)。

图9 微裂纹形貌

(7) 腐蚀。其产生原因与过酸相似,但是比过酸更严重,使用内窥镜进行检测时,可以观察到面积状酸蚀。

(8) 碰伤。钢管吊运过程中与其他物体碰撞产生。一般整框钢管都是在同一位置产生微小的点坑,其在强光下发出闪亮的金属光泽。

(9) 折叠。拉制时产生的裂纹、扎伤、或擦伤,在后续的冷轧工序中被叠压在管表面上却未熔合成牢固的金属而形成折叠。成品管上折叠的金属量较少,一般沿着轴向呈现一条较长的直线。

(10) 锈斑。成品管进行水压试验后,没有及时清除的残留水在被铁离子污染后形成铁锈。其形状不规则,成块出现,表面粗糙且发黄(见图10)。

图10 锈斑缺陷形貌

3 目视检测的应用

通过以上对各制造阶段常见缺陷的介绍,可以发现在不锈钢管的制造过程中由于操作或工艺不当会产生各种各样的表面缺陷,而核电站用不锈钢管由于其使用环境特殊,对表面质量要求极高,因此在制造过程中,应通过目视检测控制其质量。

目视检测应贯穿钢管的整个制造过程,而不是仅仅依靠成品的目视检测来进行质量控制。比如制造过程中冷轧、冷拔、热处理、矫直、酸洗等工序都极易产生表面缺陷,因此在每次完成对表面质量有影响的工序之后,都应设置目视检测环节,以及时发现缺陷,并及时处理,避免后续加工产生更严重的缺陷。

对于某些细微的疑似缺陷或无法分辨和确认的显示,可以采取轻微打磨的方式辅助判断。若是虚假缺陷,则打磨后可以轻易去除;若是真实缺陷,则打磨后其表面可形成金属光泽,与缺陷背景形成对比,更易于识别缺陷的类型、大小和方向(见图11)。

图11 打磨后裂纹缺陷的显示

由于在制造过程中,通过目视检测发现的各类缺陷在标准或规范中并无验收判定准则,所以各公司只能根据自己的制造工艺和经验,拟订制造过程中的判定准则。检测时应保留相应的图谱,以便作为参考依据。以起皮缺陷为例,参考图谱如图12所示。

图12 起皮缺陷参考图谱

在目视检测过程中,利用直接目视和间接目视法相结合的方式,更有利于识别缺陷的严重程度。矫直印缺陷形貌如图13所示,目视检测发现钢管外表面有矫直印,但无法判定其严重程度,此时辅以内窥镜间接观察内壁时,可以发现矫直印导致内壁明显凸起,且较为严重,由此可以判断后续工序已无法矫正。

图13 矫直印缺陷形貌