2A14-T6铝合金棒材机加工断裂原因分析

李晓波,梁晓宁,孙静波

(南山铝业股份有限公司,山东 龙口 265700)

2A14铝合金属Al-Cu-Mg-Si系可热处理强化变形铝合金,具有较高的强度、塑性以及可焊性能等优点,是制造武器装备和航空器结构件的重要材料。随着航空航天铝合金结构件逐步向整体轻量化发展,对材料的加工、制造性能提出了更高的标准和要求。

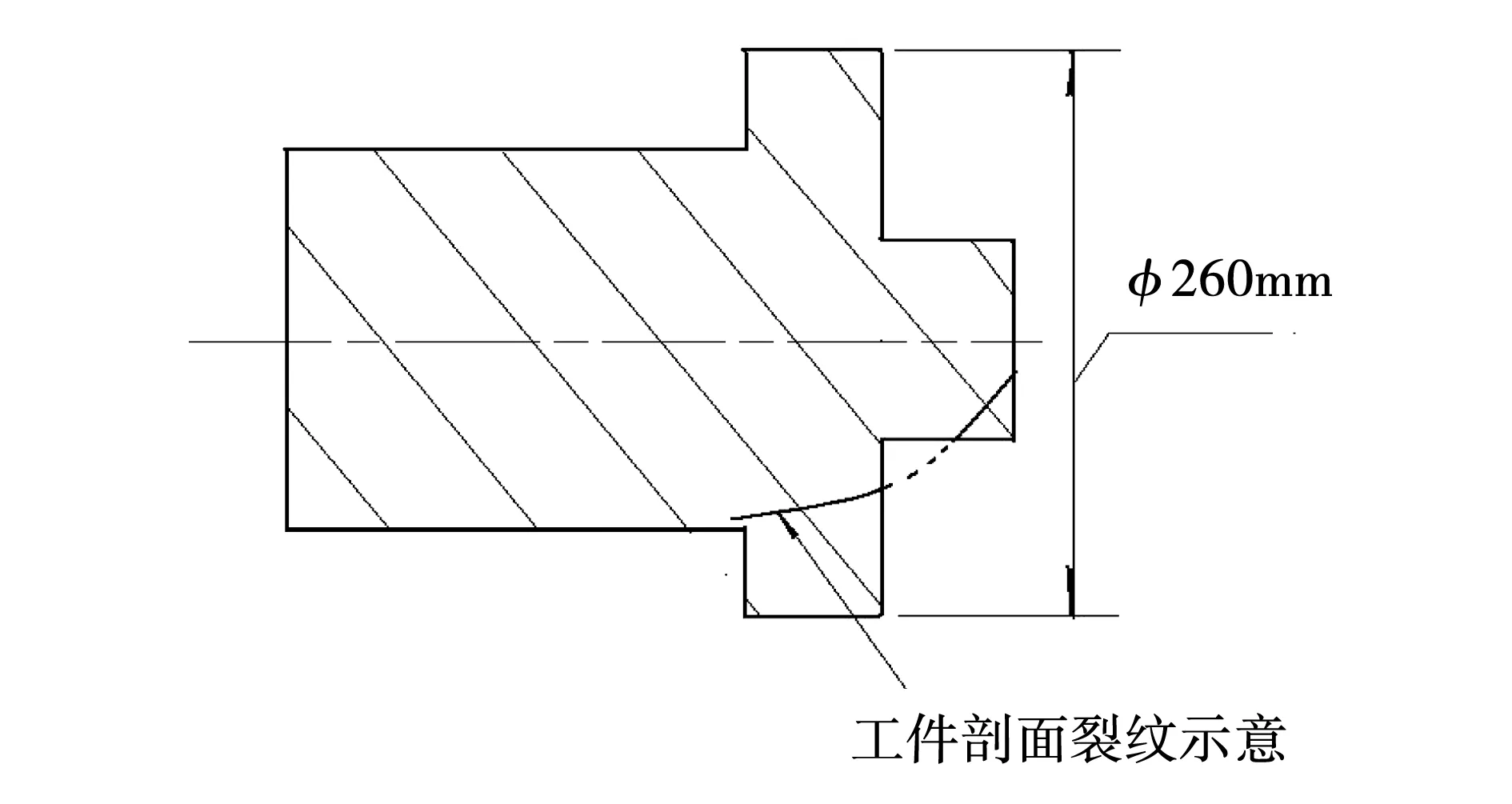

某公司为用户生产T6状态φ260 mm的2A14铝合金挤压棒材,用户按照工件尺寸先将棒材锯切成若干等份,然后对每一段棒材进行机械加工。在机械加工过程中工件发生局部块状材料崩落,同时发现工件截面出现裂纹。用户认为是生产单位提供的铝合金棒材存在质量问题,提出质量异议。为了找到棒材机械加工中出现断裂的原因,观察工件的宏观结构和显微组织,以确定断裂的性质。

1 试验过程与分析

1)2A14-T6铝合金棒材机加工件断裂处宏观形貌

用户机加工完成工件的车削面外观形貌和断裂剖面图见图1和图2。机加工过程是首先对棒材的外圆表面进行切削加工,然后在棒材一端进行车削圆柱形。由图1可以看到沿工件圆柱横截面大约1/2圆处存在一条弧形裂纹,在中心部位的小平台约1/3处呈半圆形脆性断裂。在图2完整工件剖面示意图中弧线处为裂纹走向示意。

图1 棒材机加工后的外观形貌Fig.1 Appearance of a bar after machining

图2 棒材机加工工件开裂处剖面图Fig.2 Profile of the bar cracking after machining

2)宏观组织观察

在棒材机加工件缺陷部位截取纵向宏观试片,将试片横截面铣削平后,放入质量分数为20%~25%的NaOH水溶液中浸蚀25 min后光洗,宏观组织形貌见图3所示。从图3可以看出裂纹的走向,由棒材边部延伸到小平台崩落处。

图3 工件半成品纵向裂纹Fig.3 Longitudinal crack of a semi-finished workpiece

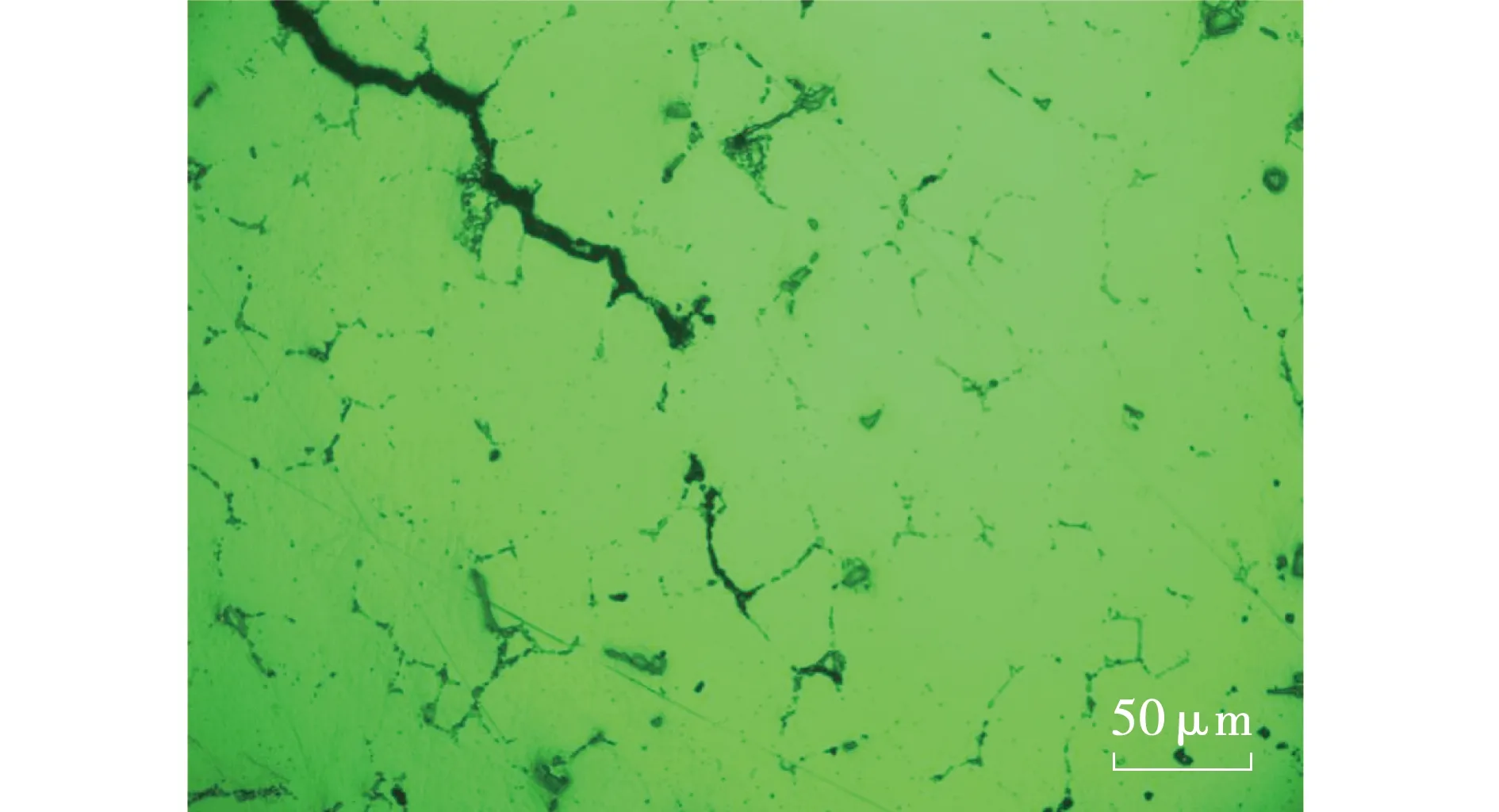

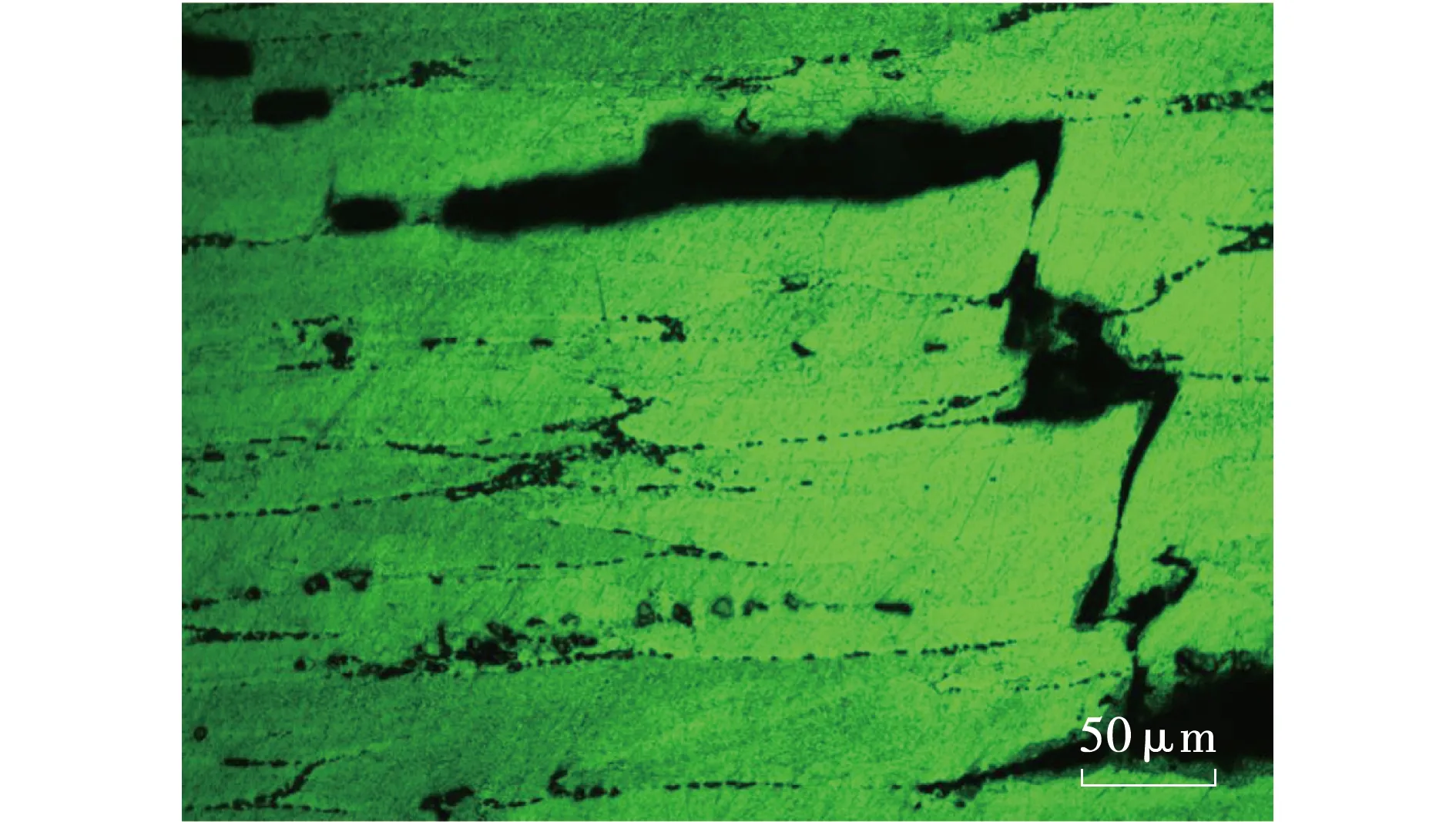

3)显微组织观察

在棒材机加工件的断裂位置取两块微观试样,分别对试样的横向、纵向进行制备金相试样,用低浓度混合酸溶液进行浸蚀,在光学显微镜下观察横向显微组织,可见裂纹处为正常显微组织,试样上未发现冶金缺陷和过烧组织特征,参看图4。从图5可以看出纵向试样的显微组织中既有沿晶开裂又有穿晶开裂,这就能够说明裂纹是产生在棒材淬火冷却以后。

图4 棒材横向试样裂纹显微组织Fig.4 Microstructure of transverse cracks in the bar

图5 棒材纵向试样裂纹显微组织Fig.5 Microstructure of longitudinal cracks in the bar

淬火时棒材表面冷却速率比较快,中心冷却速率相对较慢,因此沿棒材径向方向从棒材外表面至中心,固溶体过饱和程度逐渐降低;对于大截面棒材而言,由于表层和心部冷却的速度不一致,截面越大温差就越大,温差越大应力也就随之增大,越容易产生开裂现象。φ260 mm 2A14-T6铝合金棒材在淬火时产生很大的残余应力,锯切时使材料内部的平衡状态改变,内部热应力瞬间释放,导致棒材开裂。

2 分析与讨论

各种工程材料、机械设备和机器构件的制造,在其成形、热处理、机械加工等工艺过程中,都不同程度地产生残余应力。但残余应力的大小因其加工方法和后序处理方式的不同而有所差别。严格地讲,不存在完全没有内应力的物体。

根据残余应力产生的机制和复杂性,人们对金属材料内部的残余应力存在一些不同见解,很多专家学者都对残余应力进行了不同程度的分析研究。根据残余应力相互之间影响范围的大小,将其分为以下三类。

第Ⅰ类:宏观应力也称为体积应力,是由于材料受到来自外部机械的、热的或化学的不均匀作用所产生的,当它将材料内部的平衡状态打破时会导致材料构件宏观尺寸发生改变。

第Ⅱ类:结构应力,是由于内部微观组织结构的不均匀而造成的,若其内部组织不均匀时,尽管材料受到来自外部施加到各部分的变形、加热或化学变化是一样的,也将会产生残余应力。这类残余应力广泛分布于材料组织的晶粒范围内,出现于不同材料或不同物理性质材料之间,或存在于夹杂物与复合材料基体之间。同样,如果将第Ⅱ类残余应力的平衡打破,也会对构件的宏观形貌或尺寸造成影响。

第Ⅲ类:晶内亚结构应力,通常存在于晶粒的原子范围内,在晶内亚结构范围内的尺寸大小很不均匀,并且晶粒的各向异性在两个晶粒间的存在相互作用。这类残余应力的存在状态对构件的宏观形貌和尺寸无任何影响。

淬火残余应力的产生过程,是由于淬火时热的影响比较复杂,加热、冷却过程中材料内部会存在一定的温度梯度,由于这种不均匀的加热过程造成不均匀的热膨胀现象,从而产生热应力塑性变形。

对于截面尺寸较大的棒材,在挤压变形过程中,金属变形程度不均匀,挤压棒材存在着组织不均匀性:棒材前端组织相对于后端物理变形程度要低;同一截面上边缘部位比中间及中心部位物理变形程度要大,其中中心部位变形程度最低。在2A14铝合金棒材边部、半径1/2圆处以及棒材中心部位取样,进行显微组织比对分析可以看出:在棒材边部的显微组织比较细小,化合物破碎程度高、分布较均匀,是明显的变形组织特征,而且强度较高(见图6);棒材的中心部位显微组织可以见到比较完整的枝晶网状组织,仍然保存着铸造组织特征,且强度较低(见图7);棒材的半径1/2圆处的显微组织是介于铸造组织与变形组织之间的一种特征形貌(见图8)。

图6 棒材边部显微组织Fig.6 Microstructure of the bar edge

图7 棒材中心显微组织Fig.7 Microstructure in the center of the bar

图8 棒材半径1/2圆处显微组织Fig.8 Microstructure at half circle of bar radius

变形铝合金材料一般通过先固溶、淬火热处理,可大幅度提高材料的性能。但在淬火过程中,由于急剧冷却,棒材表面与心部存在很大的温度差,从而产生淬火残余应力,且随着材料厚度的增加残余应力也随之增大。在后续的机械加工中,材料内部的残余应力必将得到有效释放,这种淬火残余应力将会引起以下三个不良的后果:①材料在淬火过程中容易产生变形,必须在淬火后进行矫直;②材料在用前进行机械加工过程中或者在产品使用后还会产生较大变形,所以各国都在研究各种减少淬火残余应

力的方法;③当材料厚度尺寸较大时,在进行淬火过程或者淬火后,由于产生的残余应力过大,容易造成淬火裂纹的产生,且大部分淬火裂纹均发生在材料的组织内部,十分有害。

3 结 论

在本试验的2A14-T6铝合金棒材机加工发生断裂的试验研究中,发现残余应力与棒材断裂有着直接的关系,残余应力不仅容易造成裂纹的扩展,而且还改变了材料脆性破坏作用应力的临界应力极限,增大了脆性破坏概率。因此,机加工件的断裂与崩落起源于残余应力。具体地说,是由于φ260 mm 2A14-T6铝合金棒材截面尺寸过大,淬火时工件心部未完全淬透,产生的内应力过大导致工件在初步分割锯切时内部就已经开裂(开裂时应该能听到声音);小平台的崩落是由于在表面未发现裂纹的情况下进行切削,使内部裂纹呈弧线状扩展至棒材端面所致。

需要通过优化生产工艺流程,完善现有的热处理工艺来提高铝合金的淬透性,这是后续研究的课题。