值得研发的高速挤压MaxiFlow铝合金

聂 颖,王祝堂

(1.辽宁工程技术大学,辽宁 阜新 123000;2.中国有色金属加工工业协会,北京 100814)

俄罗斯联合铝业公司(UC Rual )赖亚博夫(D.Ryabov)等新近研发出一批新型可高速挤压的(MaxiFlow)6×××铝合金,它们并没有向传统的6060、6063型铝合金中添加新的合金化元素,也没有对原生产工艺进行重大调整,仅仅是对它们的成分与生产工艺作了一些调整,这些合金被称为“MaxiFIow (最大流速合金)”,它们的挤压速度比传统6×××铝合金的提高10%~30%,这在提高铝合金挤压速度方面是一件大事。

1 6×××系铝合金

6×××系铝合金即Al-Mg-Si系合金,是热处理强化型铝合金中唯一没有发现应力腐蚀开裂(SCC)现象的一个合金系,有中等强度和优秀的可焊性、抗蚀性,故又称抗蚀可焊铝合金。该系铝合金是世界销量最大、应用最广的变形铝合金,因为建筑及结构铝材的85%以上是用该系铝合金挤压的。据笔者匡算,在2019年全世界生产的约28 000 kt铝挤压材中,有近17 500 kt是用该系铝合金生产的。

Al-Mg-Si系合金的组织可用Al-Mg2Si系伪二元相图来说明,由相图可见,Mg2Si相(β)在铝中有明显的溶解度变化,共晶温度595 ℃时它的极限溶解度为1.85%,500 ℃时降到1.05%,200 ℃时仅为0.27%。因此,Al-Mg2Si系合金有明显的时效强化效应。

Al-Mg2Si合金过饱和固溶体α′的分解过程:

α′→针状GP区→有序针状GP区→β′→β(Mg2Si)

GP区是在时效温度T<204 ℃时沿〈100〉方向沉淀和长大,直径约为6 nm,长20 nm~100 nm的针状沉淀相。进一步时效则形成棒状β′相,面心立方晶格,取向关系:<100>β′//<100>α或<011>β′//<100>α。平衡相β(Mg2Si)也是面心立方晶格,a=0.639 nm。

Al-Mg2Si合金[ω(Mg2Si)>1.2%]的临界形核温度Tc较高、190 ℃,在150 ℃~160 ℃的时效组织由针状GP区或棒状β′组成,很少出现PFZ (无沉淀相区),也不在位错形核或沉淀。Mg2Si中的w(Mg)/w(Si)=1.73,所以合金的Mg、Si含量比值有正好等于Mg2Si中的,有的Si含量则高一些,因而性能和用途也不同。根据Mg2Si含量和Cu、Mn、Cr元素的加入情况,Al-Mg-Si合金可分为三大类。近年来由于俄罗斯联合铝业公司新近的MaxiFlow合金问世,也可以把该系合金分为四大类。

第一类是应用最广的 6063型铝合金,w(Mg2Si)=0.8%~1.2%,有优秀的挤压性能和低的淬火敏感性,挤压或锻造脱模后,只要温度T>淬火温度,即可用喷水或穿水在线工艺淬火,薄壁件(壁厚δ<3 mm)还可以空冷淬火,不必采用离线固溶处理。这类合金的突出优点是有光洁的表面,易阳极氧化与着色处理,适于生产建筑型材、结构型材和装潢材料。6463铝合金的w(Fe)<0.15%,是一种高纯锻造合金,极易化学抛光和阳极氧化,适于生产汽车装潢板材和型材,现在常用的6063型铝合金有6种牌号:6063、6063A、6463、6463A、6763、6963。

第二类是w(Mg2Si)≥1.4% 的6061铝合金(Al-1Mg-0.6Si),为了提高强度而加入w(Cu)=0.25%的Cu,为了抵消Cu对抗蚀性的不良影响还添加w(Cr)=0.2%的Cr。这种合金时效后有较高的强度,但因淬火敏感性高,挤压后须重新固溶处理和在水中淬火,才能得到高的强度,适于生产一般结构材料。

第三类是Si含量超过了Mg2Si化合比的铝合金,这类合金有过剩Si存在,因为既有细化的Mg2Si质点又有过剩Si相存在,故使强度进一步提高。但过剩Si易于沿晶偏析,降低塑性,引起晶界脆性,故须加入微量Cr(6151铝合金)或Mn(6351铝合金)以进一步细化晶粒,抑制固溶处理时发生再结晶,以抵消其不利影响。

第四类为MaxiFlow铝合金,Al-Mg-Si合金淬火(515 ℃~525 ℃)后宜立即进行人工时效(160 ℃~170 ℃、8 h~12 h,T6),方可得到高的强度,淬火后如在室温停放一段时间再进行时效,则对强度不利。w(Mg2Si)≥1%的合金在室温停放24 h,强度比淬火后立即时效的合金的低10%。此现象叫“停放效应”或“时效滞后现象”。但w(Mg2Si)≤0.9%的合金,停放对强度反而有益。这种效应与在室温停放期间形成的空位-溶质原子集团的形核能力和临界形核温度有关,高浓度Al-Mg2Si 的临界形核温度T>170 ℃,在室温形成的空位-溶质集团较小,达不到临界尺寸,还引起了过饱和度的降低,在人工时效时只有少数尺寸较大的集团能转变为沉淀相,又因形团后基体浓度降低,不能独立形成新的晶核,所以只能获得粗大的沉淀相和低的强度。反之,停放后的低浓度合金人工时效时,却会形成弥散度高的沉淀相,对强度反而有利,这可能与低浓度合金形核条件不同有关。加入w(Cu)≤0.4%的Cu可减轻停放效应的不良影响,因为Cu能降低Al-Mg-Si合金的自然时效速度。Fe是Al-Mg-Si系合金的有害杂质,对强度不利。w(Zn)≤0.25%的Zn杂质对合金强度几乎没有影响。

微量稀士元素(RE)能显著改变电工Al-Mg-Si合金的铸造、加工和热处理工艺性能。向Al-0.6Mg-0.6Si合金加入w(RE)=0.1%的RE,不仅提高了铸锭质量,改善了拉拔工艺,提高成品率,热轧后可以直接淬火,省去固溶处理,节约能源,减少排放,于165 ℃4 h人工时效后,还能提高抗拉强度约15 N/mm2,并且比电阻可下降2%以上。

2 新型高速挤压铝合金MaxiFlow

6×××系铝合金是一类主要用于挤压各种半成品的合金,在建筑-结构产业、汽车工业等获得了广泛的应用。它们有优异的挤压性能:材料表面品质优秀、易挤压,以及特优的强度/质量比(strength-to-weight ratio)与高的抗蚀性。这就是为什么在全世界生产的铝材中,挤压材占30%以上的原因。

铝挤压材生产用的合金主要是Al-Mg-Si(6×××)系的,其Mg、Si的质量含量比接近1,在人工时效时形成准稳定的沉淀相,使材料的抗拉强度比工业纯铝的大4倍。另外,低合金化的6×60或6×63铝合金材料还可以进行挤压在线淬火,形成稳定过饱和固溶体,从而缩短了生产周期,仍保有优异的表面品质。有单位的分析表明,挤压铝材在有些关键部门的用量呈较强的上升趋势,挤压企业必须提升产量以满足这种需求。然而对一些挤压企业来说,目前提高产量的瓶颈仍在挤压机本身。可是挤压速度与铝锭坯的可挤压性直接关联,如果锭坯的可挤压性好,对同一种合金来说,就可以较大地提高挤压速度,从而提高生产效率、增加产量。

在一定意义上来说,可挤压性与挤压速度有着同等含义。6×××系铝合金的可挤压性能在很大程度上取决于化学成分与锭坯组织,例如合金化元素Mg对流动应力的影响比Si的大得多。时效时,溶解于铝中的Mg、Si原子又凑合在一起形成沉淀相Mg2Si, Mg2Si的形成沉淀使合金的强度、硬度等力学性能随即上升。Mg2Si是1个Si原子与2个Mg原子组成,6×××系铝合金的成分设计就是基于这样的假设,然而最近的研究显示,沉淀相的化学成分非常接近于MgSi,也就是说由1个Mg原子与1个Si原子组成。

基于这样新的理念,俄罗斯联合铝业公司研发成功几个新的Al-Mg-Si合金,既有最大的可挤压速度,又有高的力学性能,特别是对Mg含量作了较大的变动,它对挤压速度的影响比Si的大得多。铝中总存在杂质Fe,它可与Si形成对材料表面性能有决定性影响的金属间相β-AlFeSi,因此,研制出特定的均匀化退火工艺,使β-AlFeSi相转变为α-Al(FeMn)Si,以有利于锭坯的可挤压性能改善。另外,对常规锭坯的显微组织也作了考虑,例如粗大晶粒与厚向的逆偏析(inverse segregation zone)也对挤压性能有影响。

俄罗斯联合铝业公司的新MaxiFlow铝合金锭坯共有5种:2种6063型铝合金的,2种6060型铝合金的,1种6360铝合金的。设计的这些新合金锭坯,不但可用高的速度挤压,而且其化学成分、显微组织、尺寸偏差等能完全满足型材生产企业的要求。新的圆锭铸造生产线已在西伯利亚与瑞典的一些企业投产。MaxiFlow铝合金的优秀独特化学成分与均匀化退火工艺参数,使生产的优质铸坯得到挤压企业的高度认可与称赞。

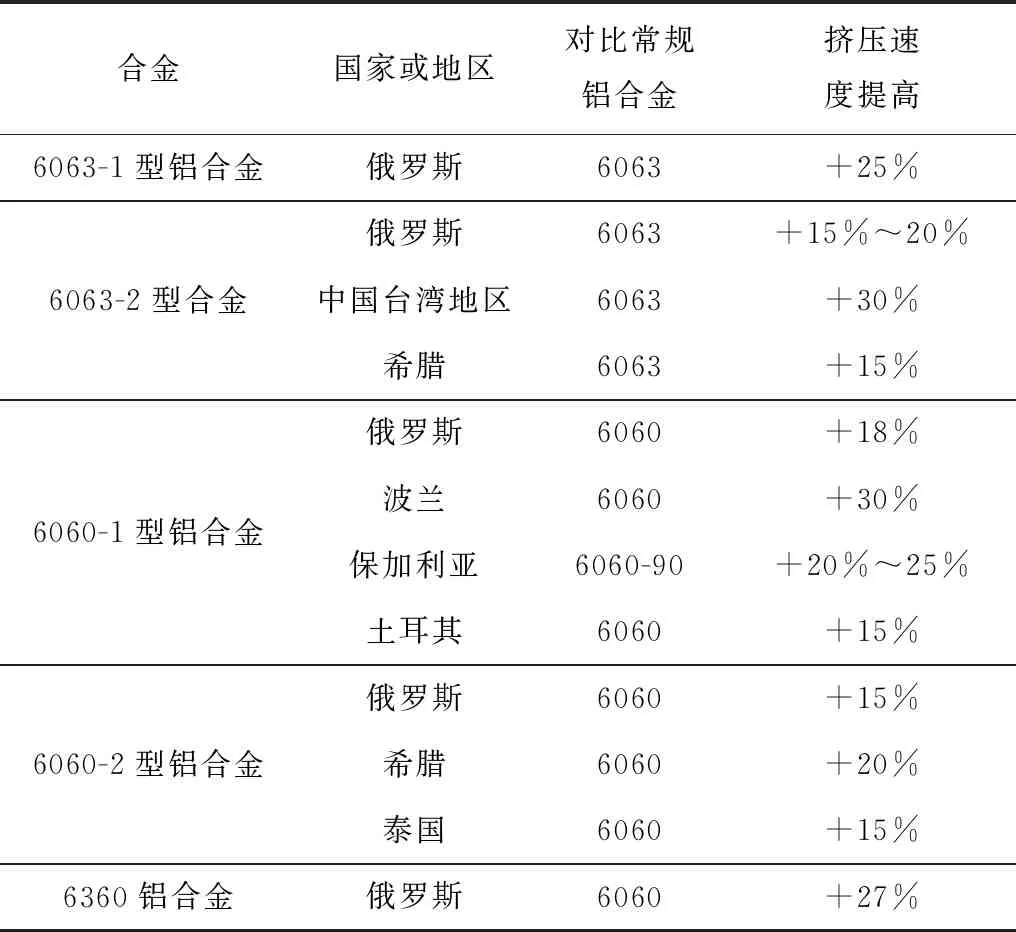

3 工业试验

MaxiFlow铝合金锭坯在俄罗斯与其他国家的一些挤压企业进行了工业试验,并与原来的6063、6060铝合金锭坯作为对比挤压,除在俄罗斯几个工厂进行试挤外,还在几个外国工厂与中国台湾地区进行了工业试验,试挤结果取得了圆满成功,新的合金锭坯可以进行高速挤压,证明MaxiFlow铝合金的成分设计理念是对的,均匀化处理工艺的制定也是合理的。工业试验情况见表1。

表1 MaxiFlow铝合金锭坯挤压试验情况Table 1 Extrusion tests of MaxiFlow aluminum alloy billets

3.1 MaxiFlow 6063铝合金锭坯

共试验了2种型号铝合金,它们的区别在于时效效果不一样,1型合金的设计目标是具有最大的挤压速度,而2型合金的目标是其强度应比常规6063铝合金的高10%。试验用的MaxiFlow 6063铝合金圆锭是新库兹涅茨克(Novokuznetsk)铝厂和伏尔加格勒(Volgograd)铝厂生产的,其圆锭均匀化后的典型显微组织如图1所示。

MaxiFlow 6063 1型及2型铝合金圆锭直径为178 mm,在俄罗斯、欧洲和亚洲的挤压厂进行了工业性挤压试验。俄罗斯工厂用的是西马克公司(SMS)的19.5 MN卧式液压机,其他工厂用的是等同吨位的挤压机。

图1 MaxiFlow 6063铝合金圆锭均匀化处理后的典型显微组织Fig.1 Typical microstructure of MaxiFlow 6063 Al alloy billet after homogenizing treatment

为便于挤压在线淬火,锭坯进入挤压筒时的温度应高于520 ℃,而为了预防材料表面撕裂,锭坯温度应低于590 ℃;为了进行高速挤压,锭坯的预加热温度应比常规铝合金锭坯的加热温度低20 ℃。对比试验的开始挤压速度比常规的速度高2%~3%,随后提升速度,最大挤压速度以型材表面不出现可见的缺陷为准,一旦这个最大挤压速度确定了,其他锭坯均以此速度挤压。

3.2 MaxiFlow 6060铝合金锭坯

研发出2种MaxiFIow 6060铝合金用于试生产实心及空心型材。1型合金用于生产高强度型材,所有试生产的型材,不管是挤压状态的(as-extruded),还是阳极氧化的,都有优秀的表面品质。合金的化学成分设计成可以快速时效,同时有高的抗蚀性,可以在海洋环境中使用。

2型合金是为高速挤压实心及空心型材研发的,同时各项性能必须满足当前最严格标准如EN755-2 T66状态材料要求。6060的1型及2型合金圆锭直径127 mm,伏尔加格勒铝厂铸造。在俄罗斯圣彼得堡(Saint Petersburg)铝业公司的11 MN卧式挤压机上进行挤压试验,锭坯在燃气炉内预加热。试挤的型材壁厚1.1 mm。在其他工厂的试验也是如此。

4 MaxiFlow铝合金挤压材的时效热处理

如前所述,6×××系铝合金强化相对时效处理甚为敏感,为了降低它们的敏感性,俄罗斯的专家直接从合金化学成分入手,调整Mg及Si含量解决此问题。因为MaxiFlow铝合金的可挤压性虽然大为提高,但强度却有所下降,专家们很巧妙地调整化学成分圆满地解决了此问题,使合金既可以高速挤压,又保证材料的力学性能完全能满足标准与用户的要求。

5 结束语

俄罗斯联合铝业公司于2019年研制成功的MaxiFlow 6063型及6060型高速挤压铝合金的挤压速度比原型合金的提高10%~30%,而其他性能均与原型合金的等同,专家们是通过精细调整合金的Mg、Si含量达到此目标的,但合金的成分仍处在国际标准规定的范围内。新的MaxiFlow合金除在俄罗斯进行了广泛的试挤压外,还在希腊、波兰、保加利亚、泰国、土耳其、中国台湾地区的挤压企业进行了试生产,均取得了很好的效果。现在俄罗斯联合铝业公司正准备研究含Cu的6×××高强度MaxiFlow铝合金如6005A、6082及6061型铝合金。

中国是全球最大的挤压铝材生产国与消费国,2020年估计挤压铝材生产能力约31 000 kt/a,产量约20 780 kt,其中约75%为6063型铝合金产品,即有约15 000 kt是用6060型与6063型铝合金挤压的,如果能有30%的产品改用俄罗斯的MaxiFlow合金生产,平均挤压速度按提高20%匡算,就可以少开动15 MN挤压生产线约200条。这种匡算方法可能不确切,但是将一部分建筑-结构材料挤压速度提高约20%可以产生可观的经济效益,却是毋容置疑的。建议有条件的企业与研究单位对俄罗斯的MaxiFlow铝合金进行一些研究,开发出更先进的挤压铝合金也是一项有意义的与有经济效益的工作。

笔者还认为中国挤压生产能力已经足够大了,2035年以前最好不再增大产能,如果有需求可以通过产品结构调整。