3003铝合金的动态拉伸力学性能及断口分析

吴 瑶,曹铁山, 赵 杰,吴 昊,孟宪明,黄亚烽,钟 正,程从前

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024; 2.中国汽车技术研究中心有限公司,天津 300300)

铝合金具有低密度、高比强度、优良耐蚀性等特点,成为新能源汽车轻量化的重点应用材料[1-2]。从汽车安全性角度,必须要考虑铝合金等轻量化材料车身在碰撞中的抗冲击性以及承受冲击载荷的能力[3]。由此,研究铝合金在应变速率为1 s-1~103s-1范围的动态力学性能,成为新能源汽车安全可靠性仿真与评估的重要参量[4]。

目前,国内外研究者对车用铝合金的动态力学性能研究主要集中在5×××、6×××、7×××系铝合金[5-11],而对低强度3×××系铝合金动态力学性能的研究相对较少。已有的研究表明,高强铝合金,例如7017铝合金,随应变速率增加,其抗拉强度大幅提高,即表现出应变速率敏感性[8]。文献[12]还报道铝的屈服强度在高应变速率下具有明显的应变速率敏感性。除强度指标之外,塑性变形和断裂应变作为仿真计算中的重要参考指标,受到研究者关注。通常认为,钢等金属材料随应变速率增加,强度增大、断裂应变减小、塑性降低。但在应变速率对不同铝合金断裂应变的影响方面不同研究者有不同的结论,文献[3,9]认为,6061和2024铝合金的断裂应变随应变速率增加而降低;而文献[10]中报道,AA5182铝合金随应变速率增大,抗拉强度变化不大,但断裂伸长率明显增加,类似现象在最近的纯铝中也被发现[11];文献[13]认为,在高应变速率下低Taylor因子(TF)出现的频率增加,拉伸变形过程中各种孔洞在低TF值晶界处成核,同时低TF值晶粒塑性变形阻力较小、更容易发生变形,从而伸长率增大;文献[14]认为,微复相组织在高应变速率下产生绝热效应,导致局部区域内的温度升高,由此发生的动态软化提高了塑性。

3003铝合金作为低强度汽车动力电池封装材料,其动态力学特性成为汽车受撞击苛刻条件下壳体损伤程度评估,乃至动力电池防泄漏安全设计及管理的关键指标,但相关研究鲜有公开报道。本课题研究了不同应变速率下3003铝合金的动态拉伸行为,结合快速图像分析技术、扫描电镜和显微硬度等,着重分析了动态拉伸过程的变形与断裂特征,为该材料的应用提供一些参考。

1 实验材料和方法

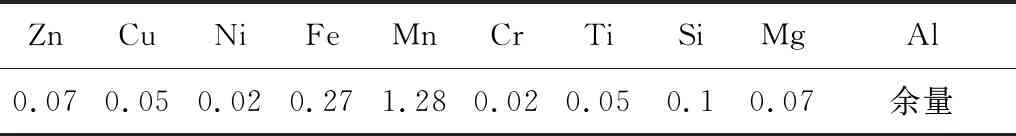

实验材料为1.2 mm厚3003铝合金板,化学成分如表1所示。沿板材横向按GBT 30069.2-2016截取标距为20 mm的动态拉伸试样,经表面机械打磨、抛光之后,喷上均匀哑光喷漆,使用Zwick-HTM-6020高速拉伸实验机进行1 s-1、10 s-1、100 s-1、200 s-1、500 s-1不同应变速率的拉伸实验,预加载荷为50 N。使用型号为FASTCAM SA-Z的高速摄像机拍摄铝合金动态拉伸的过程,采用数字图像相关(DIC)技术分析动态拉伸过程中的全场应变。

表1 实验用3003铝合金板化学成分(质量分数/%)Table 1 Chemical composition of 3003 aluminum alloy test plate(wt/%)

取不同应变速率下试样拉伸断口,用无水乙醇超声波清洗5 min以去除断口杂尘,采用SUPARR-55型场发射扫描电镜(SEM)进行观察,并使用Adobe Photoshop软件进行断口面积的统计。沿拉伸断口侧面表面用电火花切割截取金相试样,经机械打磨、机械抛光后,使用HVD-51S型数显显微维氏显微硬度计测量试样表面的硬度值。将试样用Keller试剂进行腐蚀,然后用SUPARR-55场发射扫描电镜、MEF-4型光学显微镜观察金相组织。

2 结果及讨论

2.1 不同应变速率拉伸的应力与变形行为

图1所示为3003铝合金不同应变速率的动态拉伸曲线及性能参数。从图1a、b可知,屈服强度和断裂强度随应变速率增加呈现两阶段特性,当应变速率小于100 s-1时,屈服强度和断裂强度随应变速率增加缓慢增大;当应变速率大于100 s-1时,应变速率的强化作用增大;随应变速率增加,伸长率也增大。从图1c的流变应力-应变曲线可知,在低应变阶段,流变应力随应变速率增大呈现两阶段特性,而在高应变区域,应变速率对流变应力没有明显影响。该结果表明,3003铝合金不仅具有应变速率敏感性,同时塑性随应变速率提高而增大。

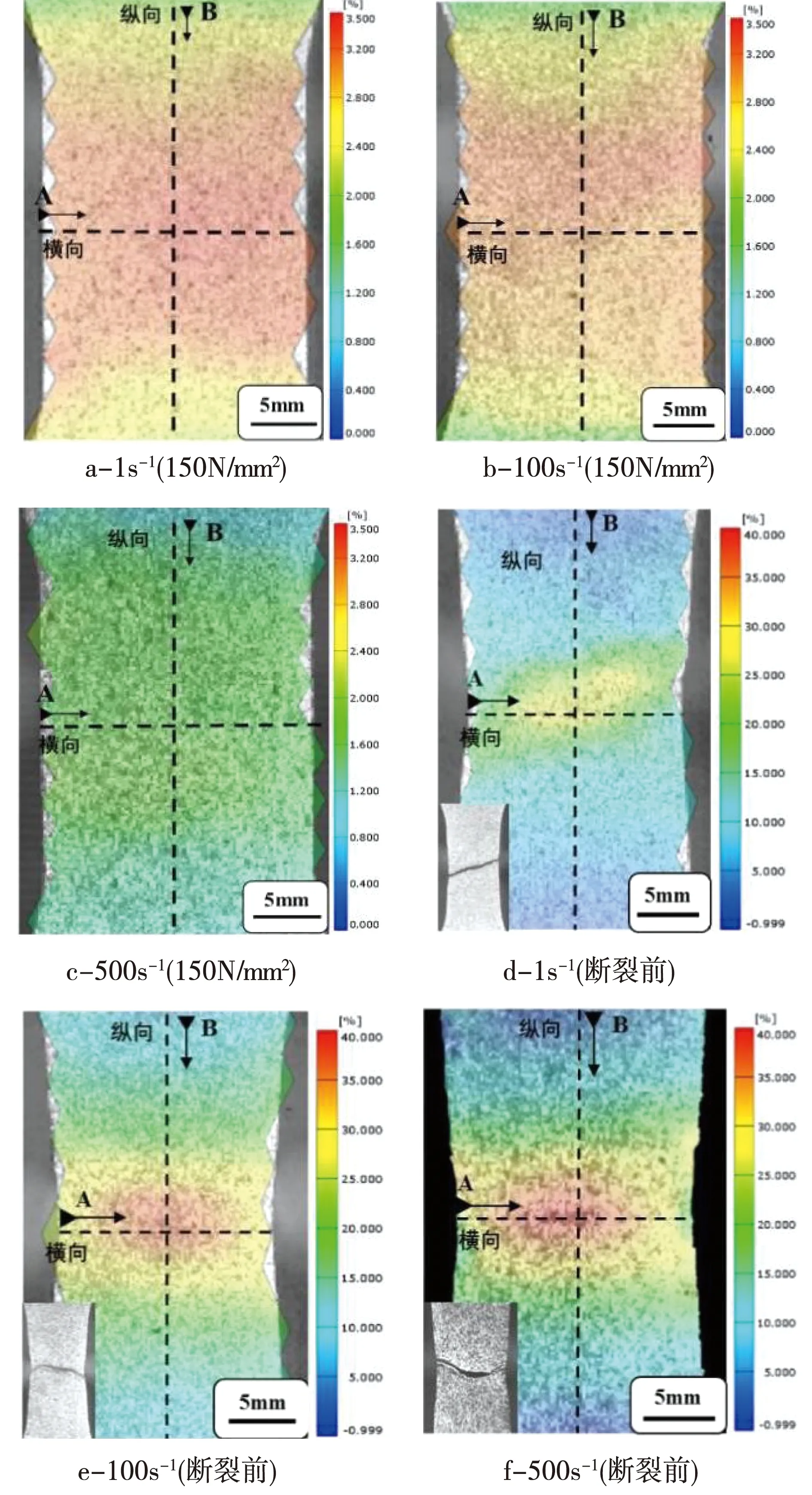

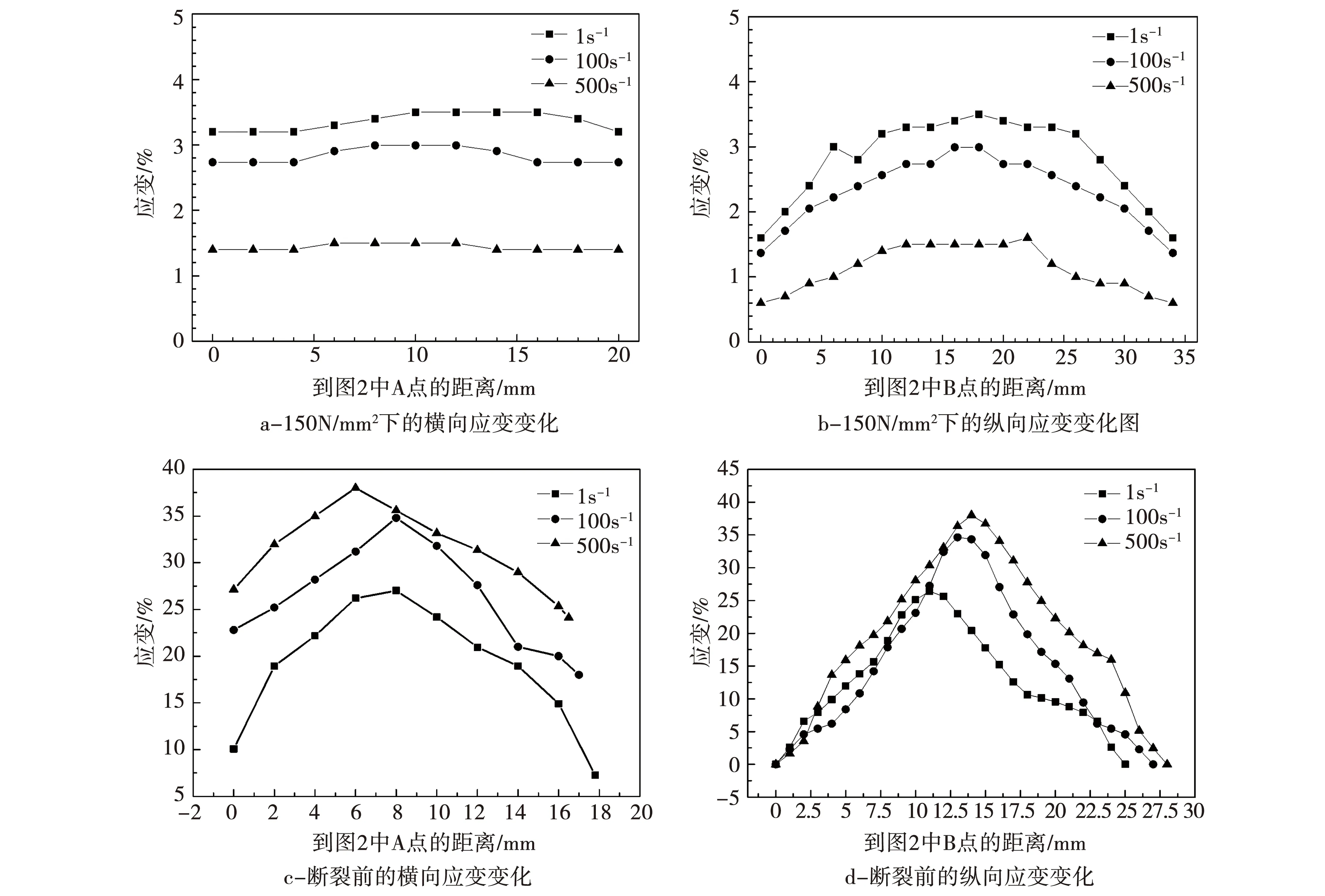

图2所示为选取图1a中A-F点应力150 N/mm2下和断裂前的应变云图,并和断裂试样宏观样品照片对比。图2各图中相互垂直的虚线为标距段的两条对称线,其中A点为断口横向左侧起始点,图2a、b、c的B点为纵向标距段起始点,图2d、e、f B点为纵向应变为0点。从图2a~c可知,在应力150 N/mm2条件下,应变值在标距范围内近似均匀分布;随应变速率提高,应变值下降。试样断裂前的应变分布如图2d-f所示,与应力150 N/mm2条件下相比,应变速率均明显增大,其结果与图1a结果一致;此外,图中试样中央区还发现了明显的应变集中区;随应变速率的增加,应变集中区影响面积变大。

图1 3003铝合金不同应变速率下的动态拉伸力学性能Fig.1 Dynamic tensile properties of 3003 aluminum alloy at different strain rates

图3所示为图2云图中沿箭头方向的应变变化曲线,其中图3a、b为应力150 N/mm2下的应变变化图,图3c、d为断裂前的应变变化图。可见,各个应变速率下试样的应变值都随到图2中虚线A、B点的距离增大而先增大后减小,变形程度随应变速率增加而增大。当应力为150 N/mm2时,纵向(沿拉伸方向)的应变整体比横向的略低,且纵向条件下具有应变分布不均的现象,如图3a、b所示。在大塑性变形条件下,横向应变大于纵向应变;从图3d还可以发现,纵向条件下的应变变化更大,中部区域应变集中度也更高,表明动态拉伸主要作用于纵向。

图2 3003铝合金不同应变速率、不同应力下的应变云图Fig.2 Strain cloud diagram of 3003 aluminum alloy under different strain rates and different stresses

2.2 不同应变速率下断口形貌特征

图4为典型拉伸速率下断口宏观照片。结合图2a~c断裂前的应力集中分布区和试样断裂宏观照片可知,试样断口分为两大区域,即由于应力集中导致率先开裂的中部区域(Ⅰ区)以及裂纹扩展发生拉伸剪切混合开裂的两端扩展区(Ⅱ区)。

图3 应力150 N/mm2与断裂前不同应变速率下的应变变化图Fig.3 Strain variation diagram of samples with various strain rates before fracture as a function of position compared with the strain of 150 N/mm2

图4 3003铝合金在不同应变速率下拉伸断口的宏观形貌Fig.4 Macro-morphologies of the tensile fracture surface of 3003 aluminum alloy at different strain rates

上述典型断口区域的扫描电镜高倍放大结果如图5所示。在Ⅱ区,应变速率为1 s-1的两侧区域,断口形貌主要为大小不一的韧窝和撕裂棱组成,如图5a所示;随应变速率增加,小型韧窝增多并长大,撕裂棱上逐渐出现韧窝乃至消失,如图5b、c所示;与Ⅱ区相比,Ⅰ区断口的撕裂棱明显减少,随应变速率增加,韧窝增多,撕裂棱逐渐减少,如图5d~f所示。

图5 3003铝合金在不同应变速率下拉伸断口微观形貌组织Fig.5 Microstructures of the tensile fracture surface of 3003 aluminum alloy at different strain rates

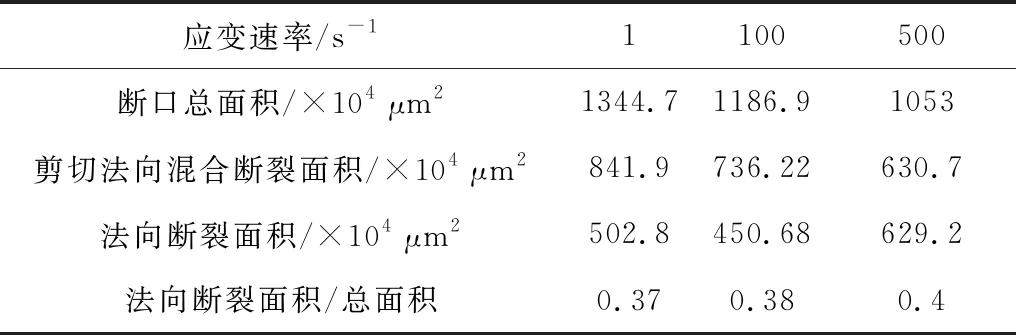

根据图4和图5的断裂形貌,对中间断裂区域和两侧剪切和法向混合断裂的面积进行统计,结果如表2所示。随着应变速率的提高,拉伸断口总面积降低;中间断裂区域在断口面积百分比随应变速率的提高而增加。结合图2的应变云图和图3的应力分布曲线可知,应变云图2c、d中应变集中区与法向断裂面积具有较好的一致性,表明样品的初始断裂均从应变集中区开始。

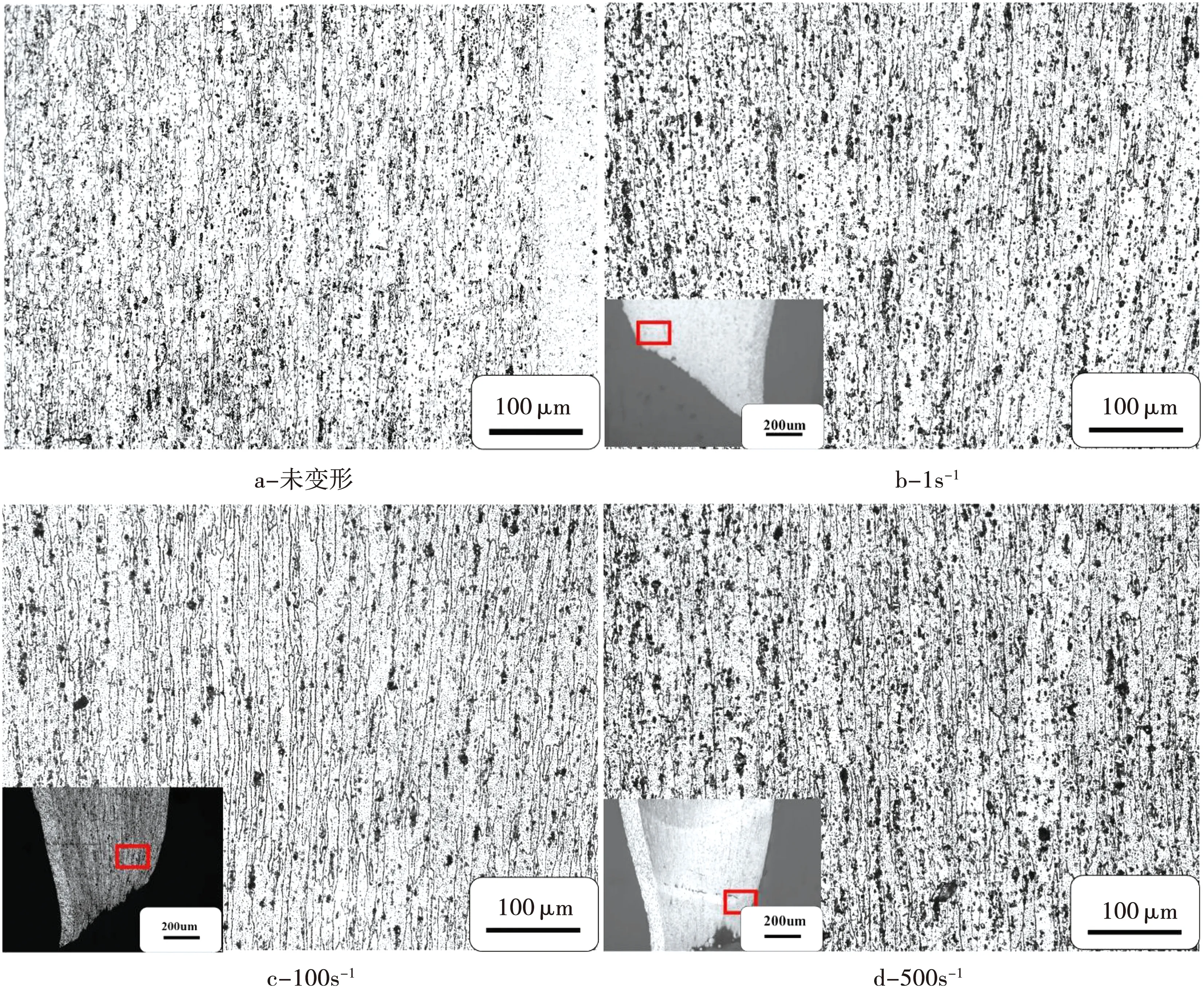

图6 不同应变速率下拉伸断口侧面的显微组织Fig.6 Microstructures of the side of the tensile fracture at different strain rates

2.3 不同应变速率下断口侧面显微组织及显微硬度

图6所示为3003铝合金不同应变速率下拉伸断口侧面的显微组织。可以看出,拉伸前晶粒大小分布不均,拉伸条件下晶粒发生了明显的伸长、变细。随着应变速率的提高,晶粒变形程度有进一步变大的趋势。

表2 不同应变速率下拉伸断口面积统计Table 2 Statistics of tensile fracture area at different strain rates

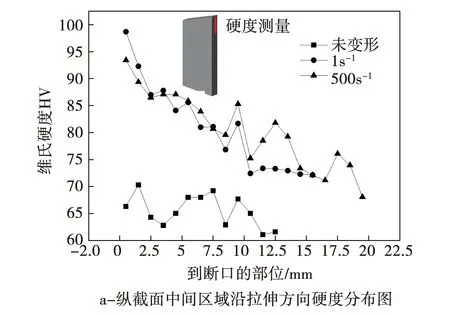

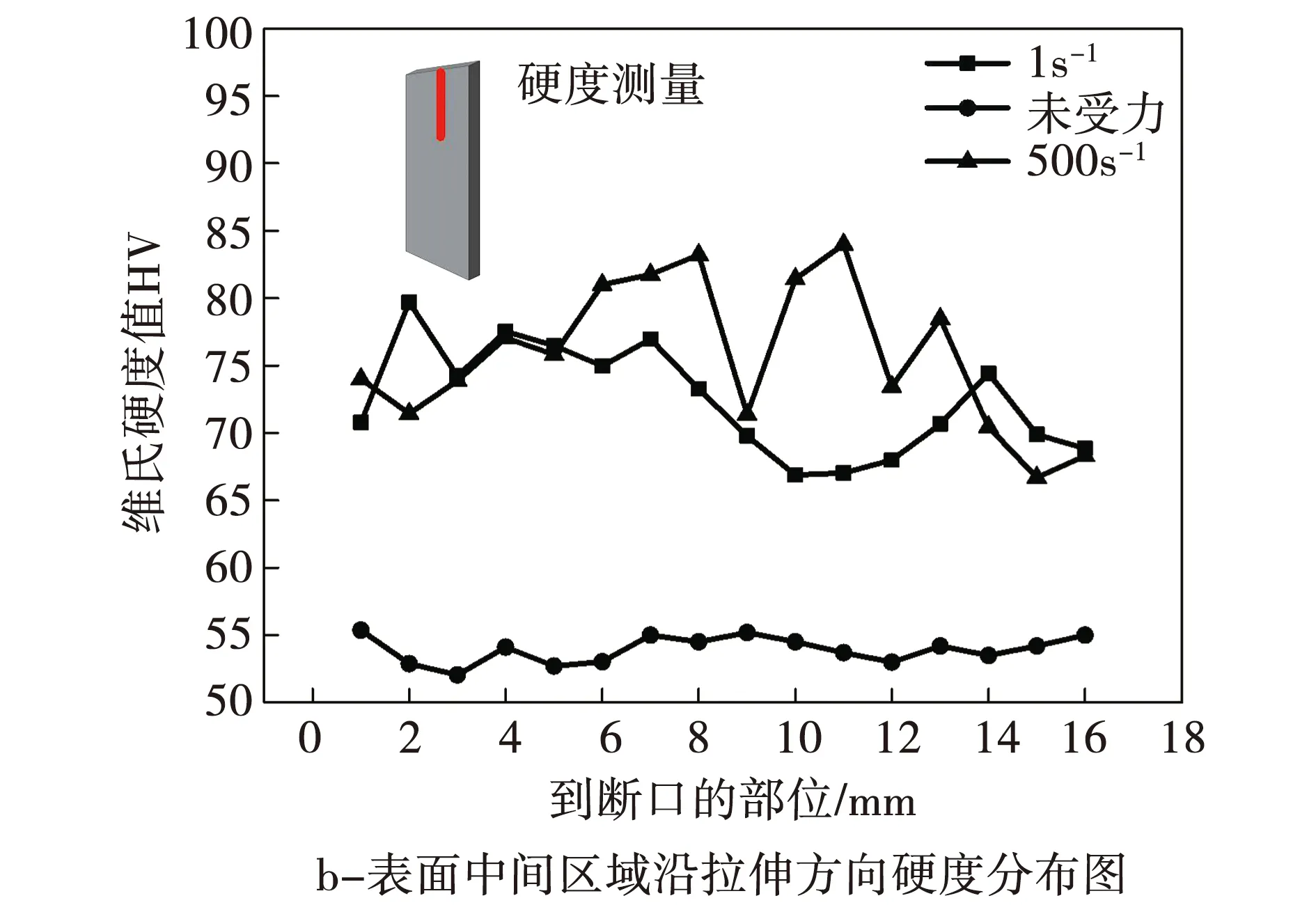

图7为不同应变速率拉伸断裂试样的显微硬度分布情况。

图7 不同应变速率拉伸断裂试样的显微硬度分布Fig.7 Microhardness distribution of tensile fracture specimens at different strain rates

由图7a可知,随着离断口距离的增加,维氏硬度值显著下降。应变速率为1 s-1和500 s-1试样的硬度值相对于未变形试样的显著提高,加工硬化效果显著。应变速率为1 s-1、500 s-1时的试样分别在17.5 mm、20 mm处维氏硬度值趋近于未变形样件的。由图7b可知,随着应变速率的提高,硬度值有一定程度提高。应变速率为1 s-1试样的硬度值较未变形的硬度值提高约30%,而应变速率为500 s-1试样的硬度值较未变形试样的硬度值提高约45%。

上述研究表明,3003铝合金屈服强度随应变速率增加,其敏感性具有阶段性(图1b),在塑性变形阶段,相同应变下的流变应力没有明显变化(图1c)。屈服强度的应变速率效应受加工硬化和热激活效应的共同影响:一方面,随着应变速率提高,位错变形时位错密度随应变量的加大,产生加工硬化,使流变应力提高[15],这与本研究中图1c屈服点下流变应力增加相吻合;另一方面,应变速率对屈服强度的影响还与热激活效应相关[12,16]。在低应变速率加载区,热激活位错线数目超过屈服所需越过的短程能垒数,热激活作用被充分地利用,故屈服强度较低且对应变速率不敏感;在高应变速率范围内,热激活位错线的数目小于屈服所需越过的短程能垒数,并且随着应变速率的增大数量急剧减少,故热激活作用逐渐减弱,屈服强度迅速增加。文献[16]表明,2519A铝合金拉伸应变速率在0~8 000 s-1范围内,其屈服强度具有两阶段的应变速率敏感性,这与本研究中3003铝合金的结果一致。

随着应变速率的提高,断口中间法向断裂面积占比随应变速率的提高而增大,断口形貌撕裂棱减少,较大的韧窝直径增大且数量减少,表现出明显的高韧性断裂。这是由于随着平均应变速率提高,材料的变形时间缩短,组织在高应变速率下产生绝热效应,使塑性变形功转化为热量,导致区部区域内的温度骤然升高,发生动态软化[14]。随着平均应变速率的增加,动态软化效应加剧,材料的塑性提高,临界应变值也随之增加。与此同时,在高塑性区由于加工硬化与动态软化的共同作用,导致流变应力变化不大[17]。

3 结 论

1)在本实验研究的3003铝合金动态拉伸应力-应变曲线发现:随着应变速率从1 s-1提高到500 s-1,3003铝合金的抗拉强度从173 N/mm2提高到194 N/mm2,屈服强度随着应变速率增加分为两阶段升高;断裂应变从27.1%提高到38.2%,塑性显著增强。

2)动态拉伸应变云图和拉伸断口分析表明:断裂是从试样中央开始,然后逐步扩展到两侧,纵向、横向的应变值都随位置的变化而先增大后减小;断口形貌随着应变速率的升高,撕裂棱减少、较大的韧窝直径增大且数量减少,断口面积随应变速率的提高而减小。

3)动态拉伸断裂试样的侧面金相组织和显微硬度分析表明:断口侧面晶粒形状相较于未变形金属的更加细长,硬度随应变速率的增大而提高。