筒形件无模旋压的研究现状及展望

王 轩,吕伯超,贾 震,,刘宝明,文彦臻,

(1.沈阳航空航天大学 机电工程学院,辽宁 沈阳 110136;2.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,辽宁 沈阳110136;3.沈阳航空航天大学 航空宇航学院,辽宁 沈阳 110136)

旋压作为一种柔性好、材料利用率高、生产周期短的金属加工方法得到了蓬勃的发展,在航天、航空以及汽车工业领域应用广泛[1-3]。至今已经有大量旋压技术的研究见诸报道,包括旋压成形方法和旋压件的组织特性、力学性能、缺陷控制等方面。

筒形件的旋压成形过程中,带有芯模的旋压可使金属材料在局部小范围的挤压下向特定的方向流动,这种连续的局部变形不断积累,获得材料更大范围的变形,最终得到目标形状。该方法对于一些难变形的金属也有较好的成形效果。芯模不仅能决定工件的成形形状和尺寸精度,而且还可改善工件的组织和力学性能。因此,许多带有轮齿、内外加强筋的筒形零件以及一些曲母线的管件都采用旋压的方法制造。于辉[4]对40 mm的小直径管件采用单轮强力减薄旋压实验,分析了旋轮成形角等工艺参数对旋压质量的影响,改善工艺参数以后产品的力学性能、表面质量以及圆度都得到了提升。杨延涛[3]进行了带台阶的筒形件旋压实验。黑爱卿[5]对某型号飞机副油箱主体部分这类大尺寸薄壁筒形件成形技术进行了研究。朱宝行[6]研究旋压薄壁筒形件内筋高度的计算方法时,通过简化芯模上凹槽的形状在遵循塑性体积不变原则的前提下推导出了计算内筋高度的计算方法。杨延涛[3]研究了Til300合金带台阶筒形件的成形工艺。黄涛[7]研究提出了一种成形内外齿的多轮行星旋压方法,并且总结了内外齿变形特点,易产生缺陷位置等。筒形件旋压应用广泛,可以获得外形精确、组织性能良好的零件。芯模的应用给筒形件旋压带来以上优势,但同时也限制了旋压技术的柔性,例如,对于某些脱模困难的形状复杂工件以及小批量的筒管状零件,带芯模旋压并不适用。

随着数控技术的发展,一些工件的形状、尺寸精度靠着精确的旋压路径即可得以保证,于是柔性更好的筒形件无模旋压技术得以大力发展。本文作者所考察的筒形件无模旋压为预设置的旋轮路径轨迹下,筒形件被成形目标形状的旋压成形技术,成形过程中并无仿形芯模的支撑。将筒形件无模旋压研究先按照成形部位归纳为端部成形和中部成形两类,然后再二级分类为轴对称和非轴对称旋压进行综述。

在对筒形件端部对称旋压、非对称旋压以及中部对称旋压的成形方法、微观组织演化、易产生的缺陷及其抑制方法进行归纳总结后,提出了筒形件中部无模非对称旋压的设想,以期旋压出更为复杂的形状。

“国际安徒生奖”颁给我,是对我文学成就的肯定,对我文学成就的肯定实际上也是对中国儿童文学成就的肯定。我一直认为,“儿童文学作家”是一个荣誉称号,我能够有这样的称号,是我一生的幸运。

雨课堂是MOOC 平台“学堂在线”与青华大学在线教育团队共同开发设计的一款混合式教学工具,在课堂课教学中结合PPT 与微信,创建线上虚拟课堂,创建高效的沟通、互动学习环境,满足学生的个性化学习需求。雨课堂既发挥了传统课堂的直接沟通、情感交流的优势,同时融入了新兴科技,用当前最流行的两个软件作为工具,学生在平时的生活中经常使用到这两款软件,所以采用雨课堂开展混合式教学时不存在软件学习成本。

1 筒形件端部无模旋压

1.1 非轴对称旋压

此外,按温度不同,旋压可分为高温热旋压和室温冷旋压两种。Huang[24]在高温无模缩颈旋压的有限元分析中指出,室温下缩颈旋压易出现筒形件端部破裂的失稳;由于不同金属在不同的温度下延展性不同,旋压温度需要根据不同金属的热力学性能来选择。

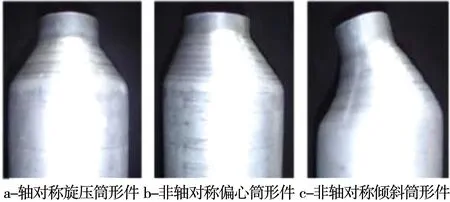

筒形件端部无模非轴对称旋压主要是对筒形端部进行非轴对称形状的缩口旋压。与传统轴对称筒形件相比,特点在于端部横截面由偏心圆组成,甚至端部回转轴不在同一直线上。主要有横截面相互平行且偏心锥体筒形件、轴线互成一定夹角倾斜类筒形件和端部母线为S型的筒形件,如图1所示。虽然采用冲压结合焊接工艺也能实现对非轴对称筒形件的制造,但是这种工艺方法成形工序多、成形精度低、焊接难度大、焊缝强度低于母材的强度。因此,非轴对称旋压在这类筒形件制造中大显身手。目前所采用的筒形件非对称旋压成形方法主要有两种:一种是2~3个旋轮绕被旋压筒形件公转,通过平移筒形毛坯的轴线位置来成形;另一种固定筒形毛坯在机床主轴上并随主轴转动,设置特定的旋轮轴向和径向轨迹来成形。以上两种成形方法都有学者对其做了研究。

1.2.1 成形方法

图1 典型轴对称与非轴对称筒形件[8]Fig.1 Typical axisymmetric and non-axisymmetric cylindrical parts

以上筒形件端部无模非轴对称旋压成形研究说明,筒形毛坯位置与旋轮轨迹的配合控制是其技术核心。非轴对称筒形件端部无模旋压的实现使非轴对称筒形件加工工序与生产成本显著降低,对旋压技术的发展具有重要意义。

越秀说:“这箱子,是春猪交给我的。春猪说,只要天上有圆圆的月亮,元帅就会写字;元帅心中烦躁了,快要和胡人打仗了,他也会写字。春猪还说,这两个字,元帅写了十几年,有的被元帅撕了,有的被他留存下来……”

1.1.2 金属流动变形特点

基于以上,43支MDT团队不流于形式,而是从医疗技术水平、科研成果和人才培养等多方面得到强有力的带动和提升,“它是一个全方位的促进,看似这个团队好像没有产出,但是它产出的全是高精尖的东西,它产出的是生产能力,而不是产品。”孙湛说。

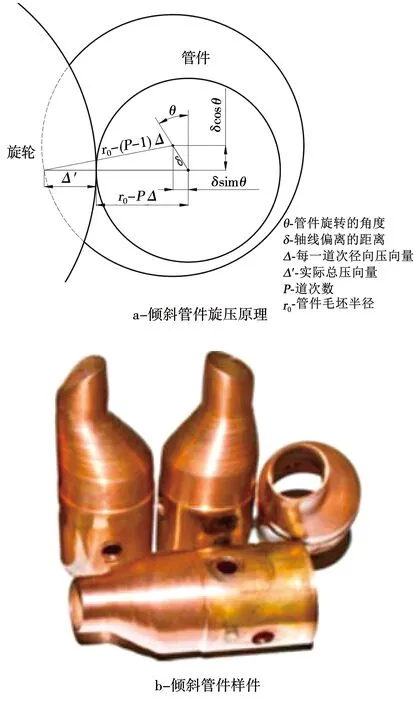

图2 倾斜类管件车床旋压原理[13]Fig.2 Spinning principle of inclined pipe fittings lathe

图3 S形母线缩颈偏置管[14]Fig.3 S-shaped busbar necking-down offset tubes

按照旋轮个数可分为单旋轮旋压和双旋轮旋压。李长胜[20]采用单旋轮无模旋压了带式运输机托辊。Takahashi[25]对管件颈长与产生破坏缺陷的研究时采用了双旋轮式无模旋压实验。通过对比发现,双旋轮无模旋压的筒形毛坯零件受力较为对称,零件不容易失稳。

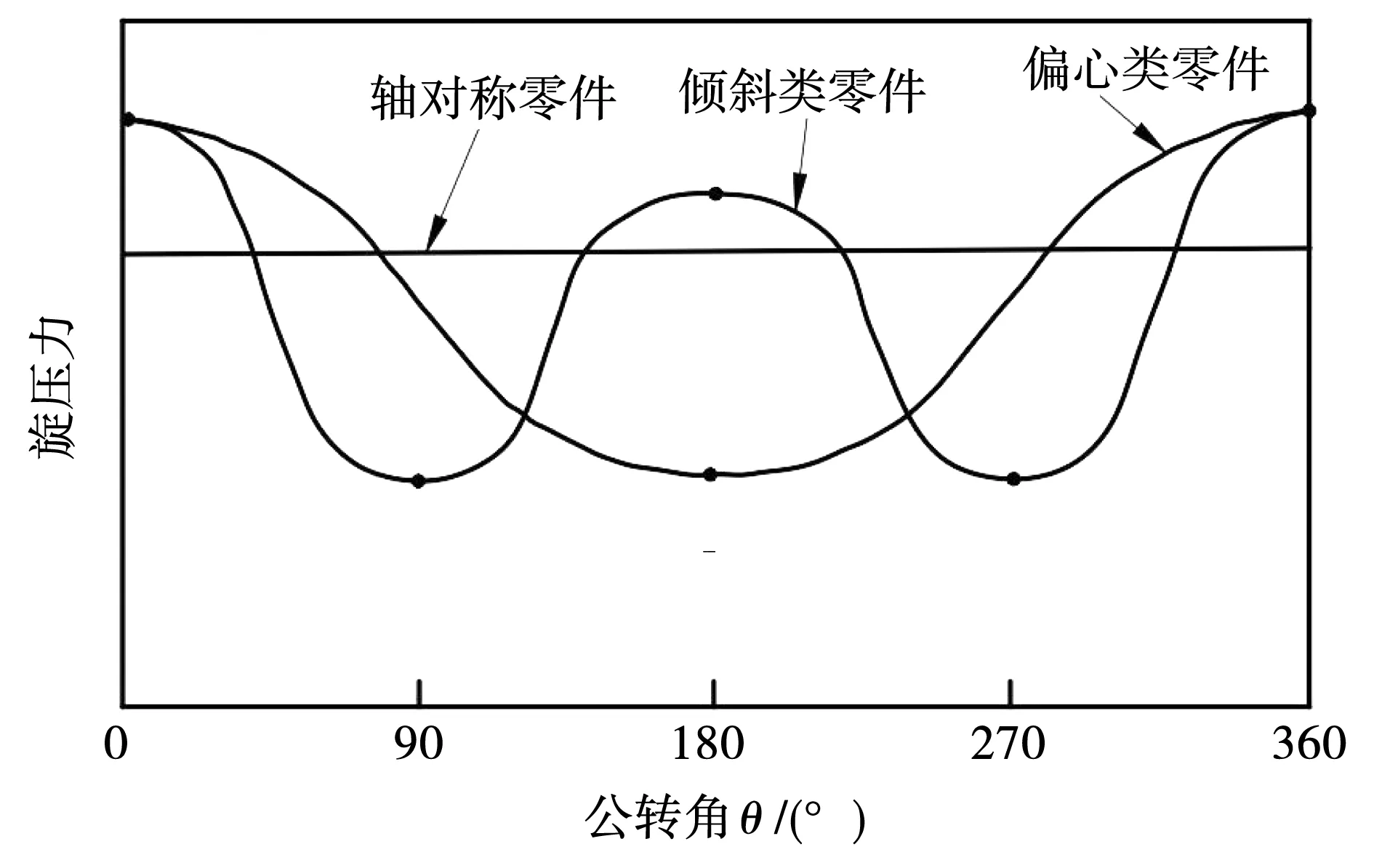

图4 旋轮公转角-旋压力曲线图[15]Fig.4 Rotary wheel revolution angle-spinning pressure curve

1.1.3 缺陷产生的原因及其抑制方法

为了把握非对称筒形件的无模旋压稳定成形条件,需要对其易产生的缺陷和相应的抑制方法进行充分考察。夏琴香团队[15-18]对三维非轴对称管件旋压进行了系统性的研究,其中探讨了热处理工艺规范以及工艺参数对被旋压零件产生的影响,对比了不同热处理状态下的偏心锥形件和母线倾斜件的旋压成形结果表明,挤压态和固溶处理的工件成形后均出现了不同程度的扩口、破裂现象,唯独退火处理的工件成形良好[15],说明热处理工艺条件也是影响三维非轴对称无模旋压的损伤破坏的因素。在工艺参数方面,对比了不同的进给比、道次名义压下量所产生的缺陷以及抑制方法,道次名义压下量过大、进给比偏小都会增大工件的加工硬化系数,加工硬化系数过大会使材料塑性降低,很容易产生破坏[17],因此合适的名义压下量和进给比是抑制破裂现象的重要手段。此外在三维非轴对称管件缩颈旋压的过程中也容易出现管壁局部增厚、局部减薄的缺陷,抑制此类缺陷的方法是采用正反向交替旋压路径[18]。

复杂且非常规的外形使非轴对称筒形件旋压比常规轴对称旋压件更容易产生裂纹破坏缺陷。由以上研究可以看出,主要的缺陷抑制途径分为两类:一类是对材料本身的组织进行改善,类似热处理来抑制缺陷的产生;另一类则是在加工过程中通过优化旋压工艺参数来抑制缺陷的发生。因此若在加工前对材料进行合适的处理以及在加工时选择合适的工艺参数,这些缺陷可得到有效抑制。

1.2 轴对称旋压

夏琴香[9]针对汽车排气的需求,提出一种端部非轴对称管件的旋压方法,所得旋压件如图1所示。筒坯材料使用6061铝合金,首先在450 ℃保温1 h~1.5 h,而后降温至300 ℃保温1 h退火、空冷后,对其进行三旋轮往复多道次旋压。在此旋压过程中使用了自主研发的多功能旋压机[10-12]。其工作原理为,旋轮安装在机床主轴的法兰盘上,即可跟随机床主轴转动,还能沿法兰盘径向移动;筒形毛坯装卡在机床工作台上,可水平移动但不旋转;在每道次成形时,工件轴线平行偏移或者偏转一角度。采用此种方法在无模的情况下将筒形毛坯端部进行旋压成形,最终得到端部为偏心锥体或弯曲倾斜状的筒形零件。Hirohiko[13]提出了对倾斜类管件进行同步多道次缩颈旋压,让端部非轴对称无模旋压在普通数控车床上也能实现。其方法为,利用普通数控车床(将刀具换成旋轮),通过平面几何知识建立数学模型,推导出了旋轮在径向和轴向的位移方程,利用数控机床控制旋轮轨迹,由旋轮的径向和轴向运动和机床主轴的转动相互配合,最终成形偏心锥体或弯曲倾斜类管件,如图2所示。该种方法对筒形件端部非轴对称成形具有设备上的普适性,但其旋轮路径轨迹方程获取具有难度。Steve[14]也使用推导旋轮路径公式的方法在数控机床上成形了端部为S形母线的缩颈偏置管件,如图3所示,在此见证通过控制旋轮轨迹成形无模非轴对称筒形件的可行性。

筒形件端部无模轴对称旋压主要用于对筒形件端部封口或者缩颈成形。涉及的产品主要有钛合金无缝内衬、带式输送机的托辊、蓄能器壳体、车用钢制的天然气瓶、气动弹簧的管体[19-23]等。

管壁一侧和靠近轴线的管壁一侧两区域的等效总应变有明显的不对称性,在之后的旋压试验时从圆形网格变成椭圆形能够体现。非轴对称旋压成形力分布较传统的回转体旋压成形力有很大的不同:非轴对称筒形件旋压力与旋轮公转角度具有如图4所示曲线关系,指出在端部非对称旋压时,旋轮绕工件公转360°范围内,旋压力变化呈现出类似正余弦曲线波动的状态,而传统回转体零件旋压的旋压力变化趋势则是简单的一条直线。可见在成形特殊形状工件时,非轴对称旋压在金属变形以及力能变化方面都比传统的轴对称旋压更加复杂,需要对旋压变形路径轨迹、工装进行更精准的设计,对旋压设备也有更高要求。

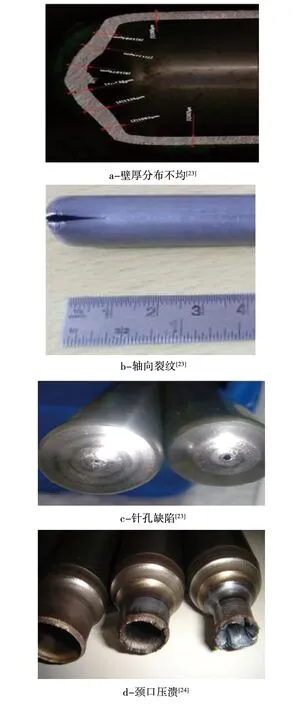

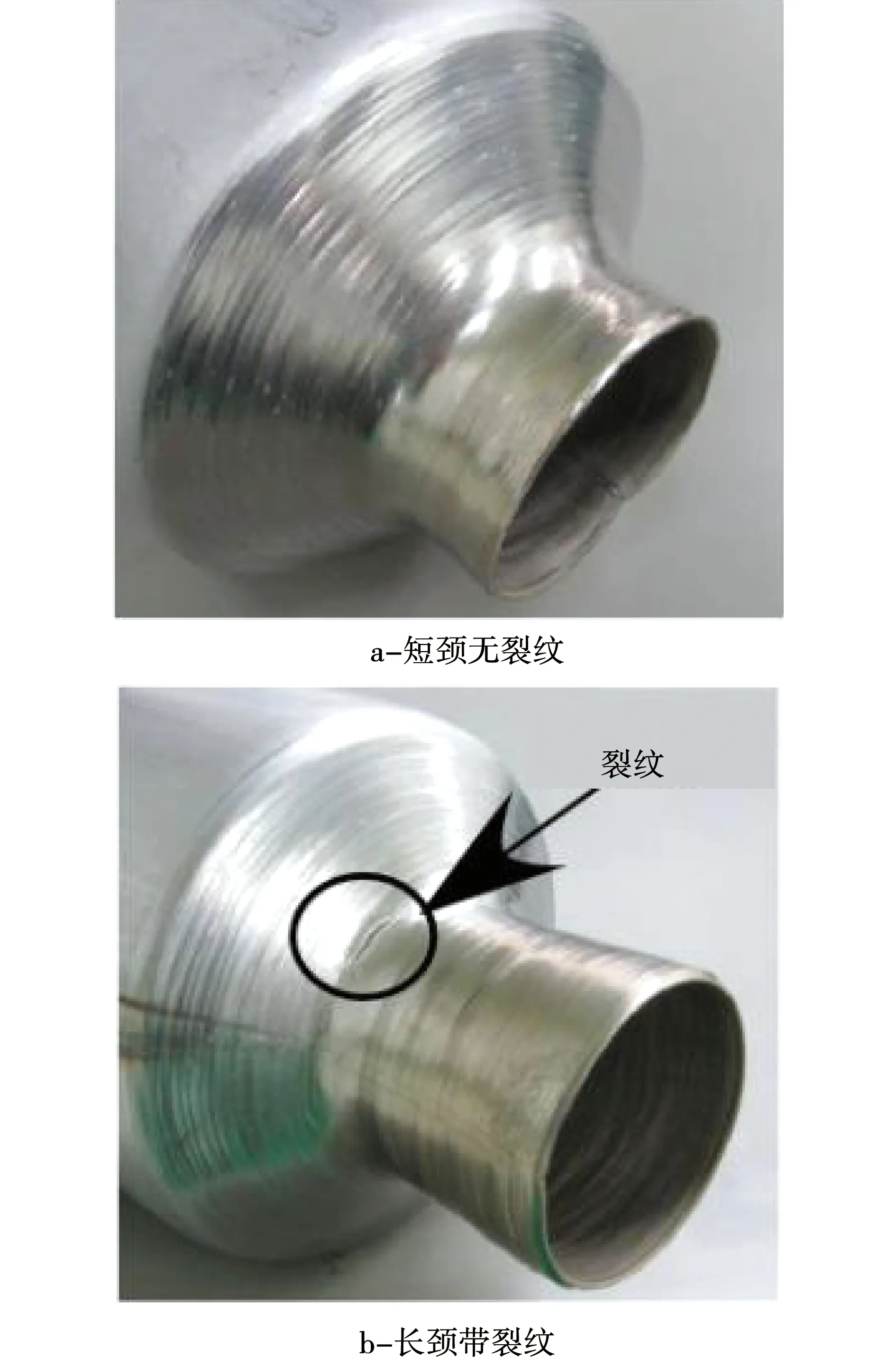

淳道勇[19]在对无焊缝钛内衬旋压工艺的研究中,针对难变形的钛合金筒形件的收口产生的内表面起褶皱、壁厚不均匀的缺陷进行了旋压工艺参数优化。综合采用变形能量理论计算、等效应变增量与累计等效应变分析等方法后,提出采用水平直线收口正向旋压来抑制钛内衬内表面产生的起皱、壁厚不均缺陷,并达到内表面褶皱明显减少的效果。Takahashi[25]等探索了管件缩颈旋压时管颈长度与产生裂纹的关系,在引入了断裂损伤准则公式后得出结论:颈长越大,损伤值越大,越容易产生裂纹缺陷(如图7所示)。

按照旋轮的轨迹可分为水平直线轨迹和斜线轨迹。淳道勇[19]在对无焊缝钛内衬内表面质量旋压工艺的优化研究中,提到水平直线轨迹旋压和弧线轨迹旋压两种方式。水平直线旋压是在每一道次的收口时旋轮的轴线始终保持与工件的轴线平行;弧线轨迹旋压是旋轮在每一道次向收口方向运动时旋轮的轴线与工件的轴线成一夹角,并且该角度随着旋轮的运动不断改变。对比这两种旋轮轨迹的运动成形效果可知,水平直线旋压下内衬内表面的褶皱较少,且壁厚分布较均匀。

按照旋压成形对象可分为无模收口旋压、无模缩颈旋压和无模封口旋压。Huang[24]和Takahashi[25]都对筒形件无模缩颈旋压开展了研究。Shreyash Runwal[23]对气动弹簧管的旋压属于一种无模封口旋压。淳道勇[19]、郑清春[21]、万军[22]分别进行的无焊缝钛内衬、蓄能器壳体与车用CNG钢制内胆的旋压则属于无模收口旋压。

1.1.1 成形方法

筒形件端部无模轴对称旋压对象是端口小距离的回转体零件,无模成形节省了模具制造成本,并避免脱模困难问题。筒形件端部经过无模旋压成形后其力学性能得到了提升。针对不同的产品选择与其相适应的成形方法会使产品的性能和使用效果达到最佳。目前高压圆筒形容器制造行业中,无模轴对称旋压成形技术已经大显身手。

筒形件端部无模非轴对称旋压件有着整体变形不对称的特点,于是旋压件轴向伸长量以及壁厚分布亦体现出非对称性。夏琴香[15]等采用有限元分析的方法对倾斜类管件单道次缩颈旋压进行了数值模拟,通过数值模拟结果的应力-应变云图可以看出,倾斜部分径向应变数值从远离轴线的管壁一侧到靠近轴线的管壁一侧逐渐增大。采用正旋反旋交替式旋压,从模拟结果中看出反向路径旋压引起的管壁增厚量大于正向旋压引起的管壁减薄,因此在工件成形后存在壁厚不均的情况,并且远离轴线的

1.2.2 金属流动变形特点

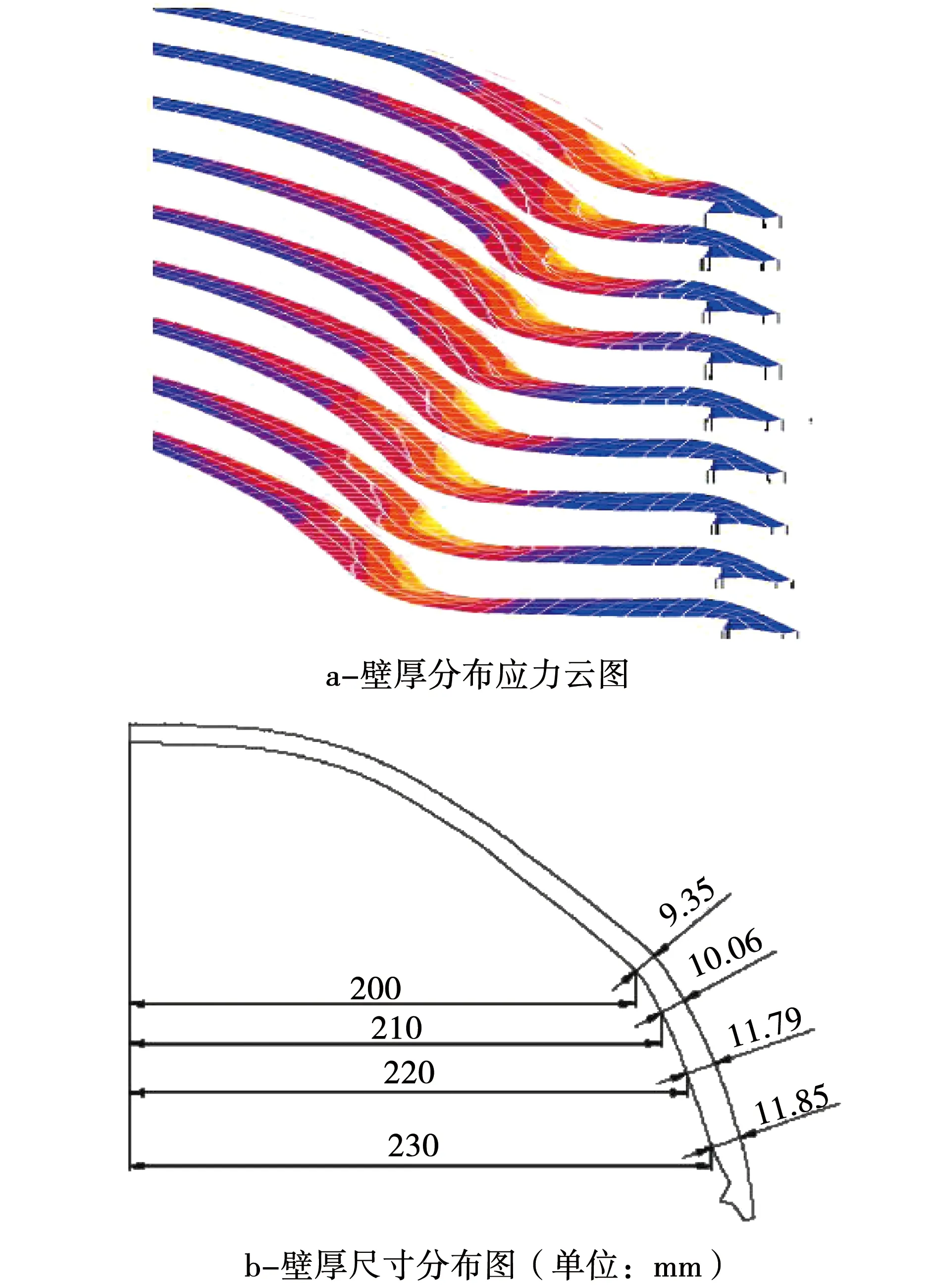

筒形件端部无模轴对称旋压多用来进行筒形件封口、筒形件缩颈等成形,具有金属材料形变量大、流动剧烈的特点,旋压时筒形毛坯管壁的金属被旋轮“赶”向收口方向。万军[22]开展的无模收口旋压、Shreyash[23]的无模封口旋压与Hung[24]所进行的无模缩颈旋压中,都呈现了成形部位整体伸长,管口金属壁厚达到最大,圆柱形与锥形过渡区域的管壁较薄等特点(图5为收口旋压壁厚分布图)。XUE[26]、Zhang[27]、Runwal[23]等使用商业软件ABAQUS、ANSYS等对筒形件端部无模旋压成形进行了有限元数值模拟,从模拟所得应力-应变图亦发现,旋压部分管长伸长、管口壁厚达到最厚、圆柱形/锥形过渡区域的管壁减薄等特征。其原因为,在多道次的旋压成形过程中,每一道次的变形都会让材料在轴向上伸长,同时该部分金属还向前推动未参与变形部分坯料,而在圆柱形/锥形过渡区的金属单元既要在轴向伸长又要在径向弯曲,这样经过多个道次的旋压后,筒形件壁厚差变加大,最终呈现上述形变特点。

想要做好内部控制,从而提高高校的财务风险管控能力,就必须要对高校的内部控制工作进行有效的监督。这就要求高校要逐步建立起完备的内部控制监督体系,保障监督工作的落实。要改变以往由财务人员进行内部控制监督的监督方式,成立专门的内部控制监督部门,由专人来对内部控制进行监督。对于内部控制的监督要制定出合理的监督计划,保证监督科学有效,一旦发现内部控制工作当中出现任何问题,都要及时处理,保障内部控制顺利进行,从而确保高校财务风险管理工作科学有效,发挥出应有的效果。

图5 收口旋压壁厚特点[27]Fig.5 Features of wall thickness of closing spinning

1.2.3 缺陷的产生及其抑制方法

筒形件端部无模轴对称旋压具有形变量大的特点,对于某些室温下塑性差的难变形材料,易造成壁厚不均匀、断裂/褶皱等缺陷。图6为筒形件端部旋压常见的缺陷。

图6 端部轴对称旋压缺陷Fig.6 Axisymmetric spinning defects of the end parts

如图2所示,分别以AB、BC、CA所在直线为对称轴,作点P的对称点依次记为P1、P2、P3,连接P1A、P1B、P2B、P2C、P3C、P3A.易知△PAB与△P1AB关于AB所在直线成轴对称,△PBC与△P2BC关于BC所在直线成轴对称,△PCA与△P3CA关于CA所在直线成轴对称.

3.1.1 前列腺解剖 复习系统、局部解剖,结合实时超声图像,让学生熟悉前列腺不同区带及相邻的精囊、尿道等结构,前列腺体积测量等。

图7 颈长与产生裂纹的关系[25]Fig.7 The relationship between neck length and cracks

Runwal[23]对气动弹簧管的封口进行实验研究,在离管口0.5 mm的位置起旋时,旋压件有针孔缺陷,对于壁厚1 mm的气动弹簧管在进行封口旋压时可能会产生轴向2 mm的裂纹。郑清春[21]等人优化蓄能器壳体热旋压收口工艺时,主要解决了成形过程中温度下降快、能量损失大、壁厚不均匀等问题。研究中,将旋压时的最大应力和最大厚度增量作为因变量,将温度、摩擦因数和机床主轴转速作为自变量,建立了映射关系及响应曲面模型,直观呈现了温度、摩擦因数、主轴转速分别与最大应力、最大厚度增量的关系,最终通过Design-Gateway算法进行多目标优化,获得了一组最佳的工艺参数,并且经过实验验证。

通过筒形件端部轴对称旋压缺陷产生及抑制方法的研究中可以发现,引入损伤准则公式,采取理论分析方法和优化算法代替盲目的试错,既对缺陷的抑制起到了促进作用,又可节省人力和生产成本。

2 筒形件中部无模轴对称旋压

2.1 成形方法

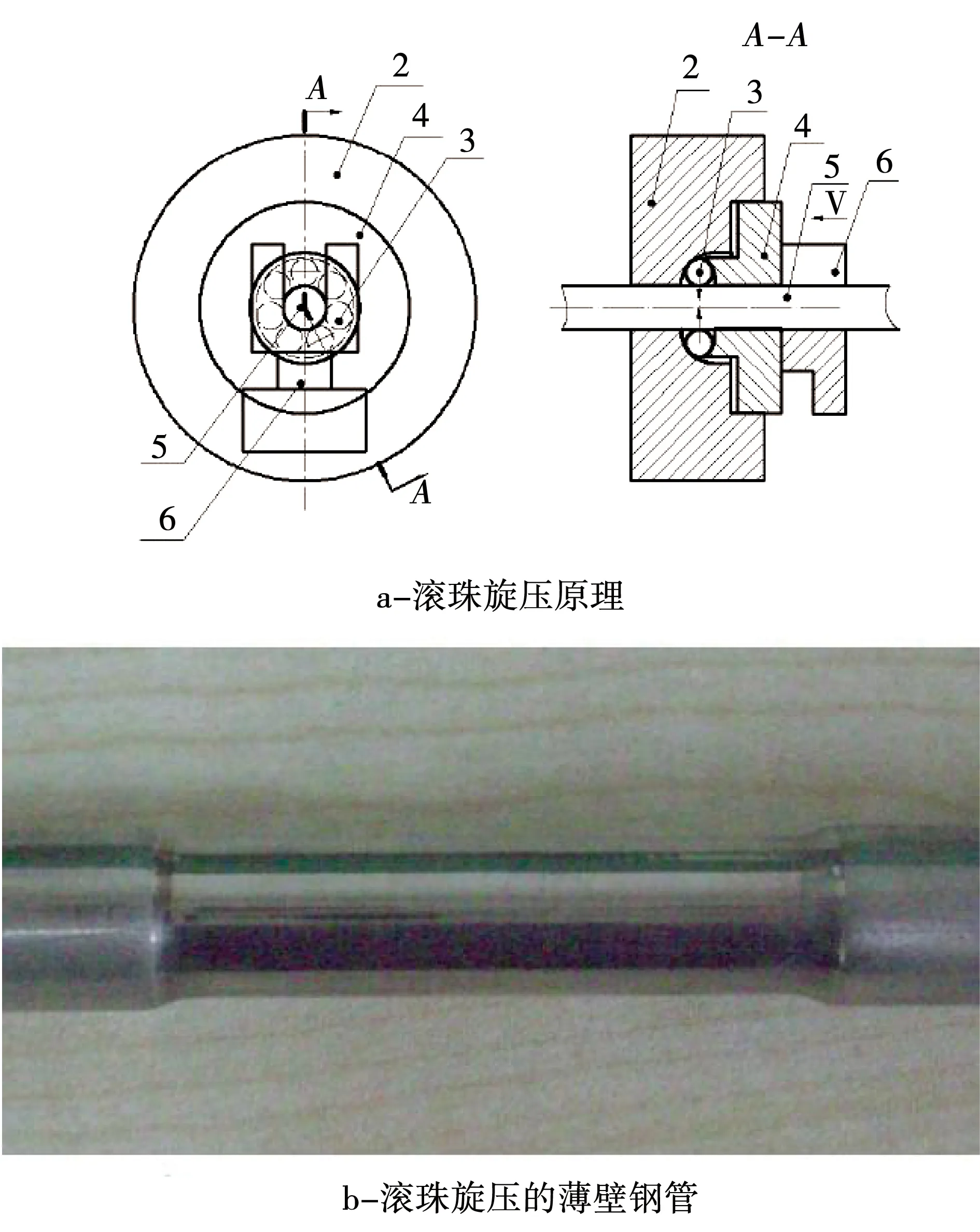

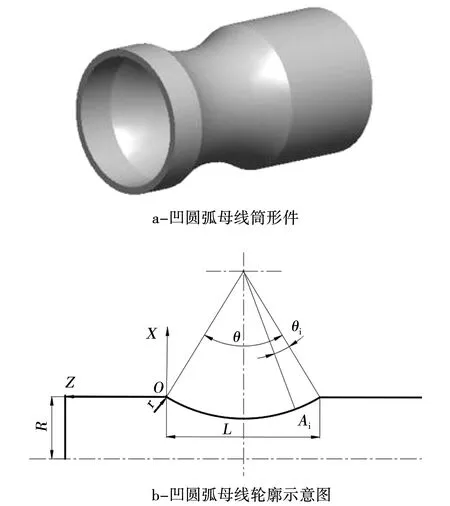

筒形件中部无模轴对称旋压加工对象主要是缩颈管件与波纹管件。郭强[28]在对小直径薄壁钢管缩颈滚珠旋压工艺研究中,成形了大长径比、且薄壁的缩颈钢管,如图8所示。其主要原理为,通过调整叉形推杆的轴向位移使钢珠在模环内沿着管坯径向移动,配合管件自身的转动以实现管件的缩颈旋压。滚珠旋压适用于小直径管件的缩颈旋压。对于直径稍大筒形件中部旋压,贾震[29]在凹圆弧母线筒形件空心旋压成形有限元模拟研究中,提出了一种内凹圆弧母线筒形件的无模成形方法(如图9所示),研究中采用理论计算推导圆弧母线对应的旋压轨迹方程,适合考察多种变形路径情况下筒形件中部无模旋压的金属流动情况。

图8 用滚珠旋压法进行薄壁钢管旋压[28]Fig.8 Thin-walled steel pipe spinning with the ball spinning method

图9 凹圆弧母线筒形件旋压[29]Fig.9 Spinning of concave arc busbar cylindrical part

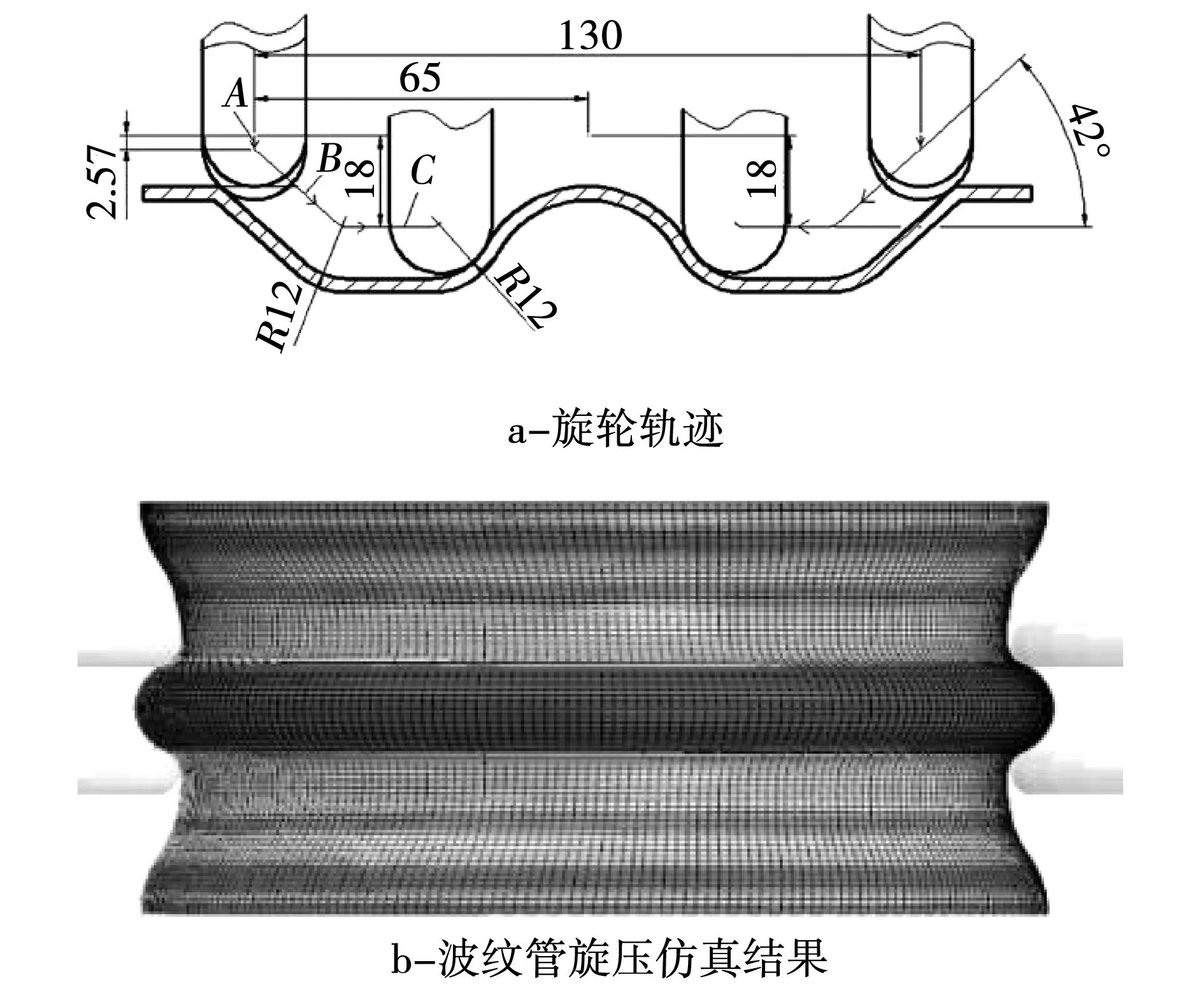

波纹管也是中部无模轴对称旋压加工对象。詹梅[30]研究了铝合金波纹管无模缩颈旋压成形机制与规律,如图10所示。研究中,采用四旋轮两两相向运动成形,在此过程中旋轮轴向相向运动并在径向有一定的压下量,这样两旋轮中间位置形成波峰,如此重复多次即可在管坯轴向上成形众多的环状凹槽与突起。该方法比传统的波纹管生产工艺节省三道工序。利用旋压成形波纹管相较于前文所述的缩颈管旋压更为复杂,成形质量不易控制。

虽然地名词典、测绘学叙词表与地名本体存在差别,但在构建地名本体时,可以将地名词典和测绘学叙词表作为重要的数据源,并借鉴相关的构词方法和技术。

图10 波纹管旋压[30]Fig.10 Bellows spinning

从以上所述筒形件中部无模轴对称旋压的研究结果来看,其成形方法并不唯一,主要的差异在于成形对象的几何特征。确定目标形状后,有针对性地设计旋轮的形状、路径、数量、特殊工装等。

2.2 金属流动变形特点

壁厚分布以及应力-应变场是观察筒形件中部无模轴对称旋压金属流动性的主要指标。郭强[28]在滚珠缩颈旋压中主要成形两锥形区域以及中部圆柱形区域。成形锥形区域时滚珠主要进行径向进给运动,因此金属受到的径向压力大于轴向力,金属主要沿径向流动,此区域的管壁减薄量也是最剧烈的。在柱面成形时旋轮径向位移保持不变,工件受到的轴向拉力大于径向力,因此金属主要沿着轴向流动。

对于波纹管无模旋压成形,詹梅[30]采用有限元模拟方法,获取了成形各区域的等效应变,从中可以看出内外壁应变是同步的,直壁与斜壁交界部分的应变值呈现出最高点,说明在直壁与斜壁区域金属流动最剧烈。旋轮相向进给过程中,金属被“赶”向中部,因此出现了波纹管从波峰位置向两侧筒形件厚度递减的现象。贾震[29]从凹圆弧母线筒形件旋压成形模拟中发现,单一道次成形后的筒形件壁厚分布不均,原因为弧形凹面成形的后半程金属在单一道次下沿圆弧向外流动造成了前、后半程金属流动差异,在多道次成形条件下,壁厚不均情况得到了很大改善。

女人吸掉半包摩尔烟时,天光跟着就暗了些,也有不少人站起身离开咖啡馆,女人不时地看腕上的手表,想何时给自己叫东西吃。

筒形件中部无模轴对称旋压金属流动变形特点主要体现在不同半径部位的厚度分布上。相较于端部旋压成形,筒形毛坯成形部位位于中部可使两端未成形金属对成形部分金属有更好的约束作用,旋压成形精度的稳定性更高。

2.3 缺陷的产生及其抑制方法

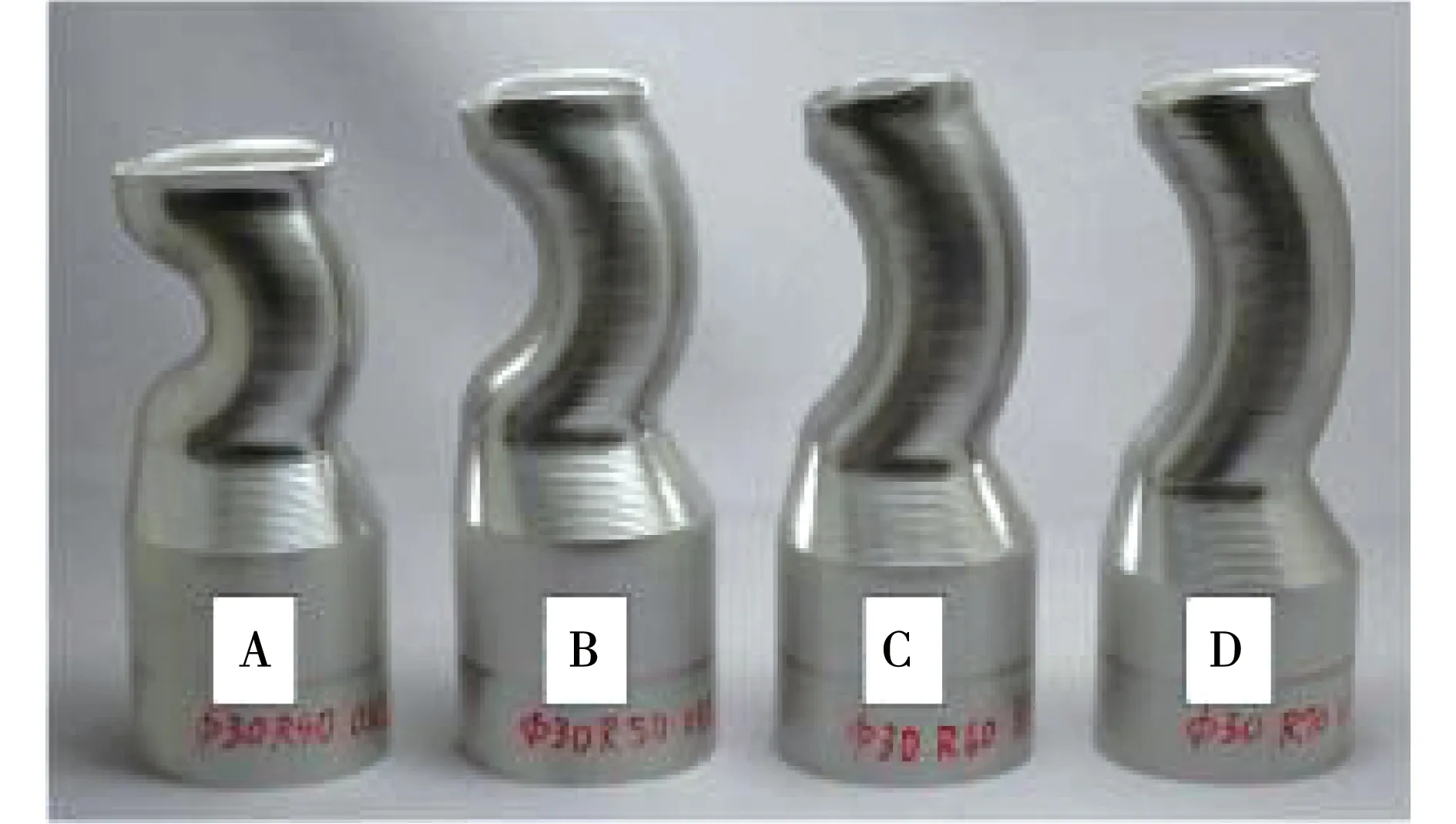

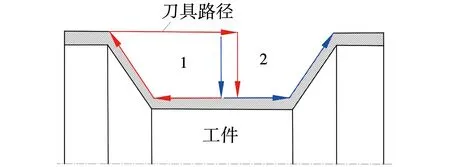

筒形件中部轴对称旋压易产生的缺陷有工件表面质量差、过渡区域易产生拉裂、应力集中、过度减薄、工件壁厚分布不均。郭强[28]采用滚珠旋压大长径比薄壁筒形件时发现,不同的进给率会影响旋压表面的质量,并且确定了最佳旋压件表面质量的进给率。詹梅[30]采用有限元模拟波纹管的旋压过程,研究了工艺参数对波纹高度的影响,发现成形后的波纹高度总是大于理论高度,其原因为芯轴转速过高导致的离心效应致使径向流动加剧,并且通过对比不同转速旋压后的波纹高度验证了这一观点。在此基础上,有效提高了波纹管旋压的精度。通过模拟所得应力-应变图可知,筒形件中部无模旋压件直壁与斜壁过渡区域为应力集中区域,容易产生断裂,需要加强对该区域的受力状态进行控制。凹圆弧母线筒形件旋压成形时,筒体发生易发生畸变与内表面褶皱两种缺陷[28],通过在旋压件端头加装支撑轴和将单一道次改为多道次成形路径,可有效改善这两种缺陷。Kwiatkowski[31]研究了筒形件缩颈旋压的基本原理,建立了数学模型分析影响旋压件壁厚分布的因素,明确旋轮路径是影响壁厚分布的主要因素。在此基础上,优化了旋轮路径,如图11所示,降低了锥面与圆柱面过渡区发生断裂的风险,提高了旋压件的表面质量。

图11 优化走刀路径[31]Fig.11 Optimizing tool path

Kwiatkowski[31]通过实验方法研究旋轮路径对缩颈成形质量的影响,引入线性模型定性解释了旋压件产生缺陷的原因。通过对旋轮与工件接触区域的变化,定性分析了工件发生屈曲的原因,并且证实加入尾架能够提升旋压加工质量。

伴随着文化营销的热潮,国内外学者展开了深入的探讨。目前,有关文化营销的论文研究已有上千篇。相关成果从文化营销的内涵、意义、功能分析、层次分析到对策研究,研究视角、运用领域也在不断转变和深入。

综合以上的研究可知,对筒形件中部轴对称旋压缺陷的控制可以从芯轴转速、旋轮路径、进给率、使用辅助工装等种途径实现。针对不同缺陷得形成机制,采用合理的方法与手段可以有效抑制筒形件中部轴对称旋压易产生的断裂、起皱、壁厚不均等缺陷。

更为值得关注的是,如果说形式创新是一种必然,那么对于盐湖股份公司这样的大牌国企、老牌国企来说,思维方式的创新则是一种颠覆性变革——“7621”模式在混合所有制形式创新方面,更打造了一个农资新样板。他们采取国企民营企业联合、所有制形式融合的方式,创新机制,联合并带动了一批口碑好、品牌强、具有实力的农资龙头企业,共同组建市场经营新主体。

3 结束语

随着筒形件无模旋压技术的快速发展,其端部、中部的轴对称旋压已经趋于完善。筒形件端部的非轴对称旋压也已被提出并进行系统性的研究。综合前述三种筒形件无模旋压方法,在此提出一种筒形件中部无模非轴对称旋压方法,对此鲜有报道。

筒形件中部旋压成形出非轴对称形状,可以用作对该种形状有特殊要求的零部件上。例如,在管线相互交叉时,带有非对称圆弧形状豁口的管件可以代替传统绕管接头,实现交叉管的新布局方法,为飞行器结构减重提供新思路。

借鉴此前Wilson[14]、Arai[13]通过推导旋轮路径公式使用数控机床即可对筒形件端部进行非轴对称旋压的经验,再结合有限元模拟手段进行预测,然后在对其进行实验验证。依据前述经验,筒形件中部无模非轴对称旋压成形在理论上是可以实现的。

筒形件无模旋压在旋压领域有着非常重要的应用价值。该种方法制造的零件在汽车、航空、航天领域应用广泛,可以避免先冲压再焊接的制造工艺工序繁多的缺点。如今计算机技术蓬勃发展,有限元仿真模拟的引入使筒形件无模旋压工艺的开发更加方便,能够通过应力-应变图分析工件内部受力变化以及危险区域位置,并通过参数调整加以改善,有效减少试错法带来的材料、工时浪费。筒形件无模旋压成形方法多样,易产生的缺陷也各不相同,通过调控旋轮路径是保证成形形状精度的最主要手段。

本文作者综述了筒形件端部、中部的轴对称旋压以及非轴对称旋压的成形方法,金属流动变形特点,缺陷形成原因及其抑制方法。引出筒形件中部非对称无模旋压这一新的研究对象,对拓展筒形件无模旋压范围,丰富旋压技术理论,缩短研发周期有重要意义。