大直径高压无缝钢瓶冷旋压成型工艺模拟优化

潘州鑫,张雨婷,方 炜,马夏康,高增梁,金伟娅,李曰兵

(1.浙江工业大学 化工机械设计研究所,杭州 310023;2.浙江金盾压力容器有限公司,浙江绍兴 312300)

0 引言

高压无缝钢瓶已使用了近半个世纪,在其设计、制造、检验、使用与维护等方面进行的大量研究和改进,目的都是为了更加安全与轻量化[1-4]。冲拔冷旋压工艺作为一种提高高压无缝钢瓶安全性的集成技术,对生产高品质无缝钢瓶有着重大的意义。强力旋压的应用和研究主要集中在中小容积的薄壁回转体上,该工艺可以有效地降低壁厚、减轻重量[5-6]。目前,制造大直径无缝钢瓶使用的热冲压冷拔深工艺能达到的壁厚控制精度为15%以内,钢瓶瓶体的实际质量比理论值多8%;在此基础上,进行强力旋压成型[7-11]可将其壁厚偏差进一步控制在2%以内,从而实现减重7%左右[12-13]。因此,提升无缝钢瓶强力旋压的精度是实现大直径无缝钢瓶安全、轻量化的有效途径之一。

根据对筒型件强力旋压研究现状的分析发现,采用弹塑性大变形模型[14]和非线性显式动态算法[15]能更好地模拟出钢瓶冷旋压成型的情况,与完全依赖工艺试验的研究方法相比,有限元模拟的方法具有省时省力、易于对比的优点[9-10,16]。因此,本文基于Abaqus有限元的数值模拟方法[17-21],对钢瓶旋压过程展开详细的研究。

1 钢瓶瓶体强旋压有限元模型

1.1 材料34CrMo4常规力学性能

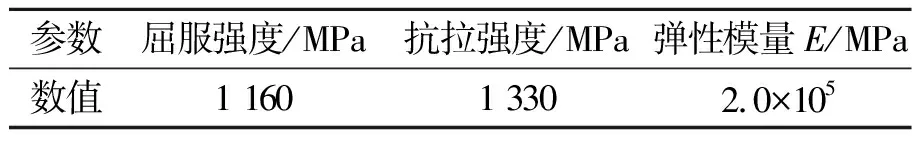

无缝钢瓶的材料为34CrMo4[22-25],其化学成分如表1所示。

表1 34CrMo4的化学成分Tab.1 Chemical composition of 34CrMo4 steel %

图1 拉伸试验后试样实物图

图2 应力-应变曲线Fig.2 The stress-strain curve

常温拉伸试验采用Instron 8850试验机,按GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》进行。断后的试样实物图如图1所示,得到的应力-应变曲线如图2所示,34CrMo4材料属性见表2。

表2 34CrMo4材料属性Tab.2 Material properties of 34CrMo4

1.2 有限元模型

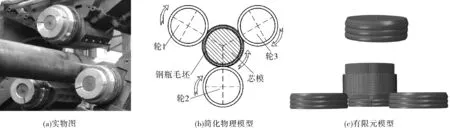

图3示出钢瓶旋压设备的实物图、简化物理模型及有限元模型。旋压设备的中心是芯模轴,可带动钢瓶毛坯旋转。钢瓶毛坯的一端固定在芯模轴底部,另一端可以在芯模轴上自由移动。旋压设备的旋轮有3个,两两之间分别间隔120°,均布在垂直于芯模轴线的平面上。旋压过程为:在旋轮与钢瓶毛坯接触摩擦力的带动下,旋轮绕各自的轴线做自转运动;同时,芯模和尾顶所约束的钢瓶毛坯也会沿着轴线方向从约束端向自由端进给,进给过程中旋轮对钢瓶毛坯进行挤压,直到旋轮位置距离钢瓶自由端处5倍毛坯厚度的地方二者分离。

图3 钢瓶旋压设备及其模型

旋压设备的芯模和3个旋轮都可设置为刚体运动,故只需对毛坯部件进行网格划分。有限元模拟中,采取的网格类型为六面体网格,单元选择设置为三维8节点减缩积分单元C3D8R,分析步设置模块里开启网格自适应技术。本次选用的旋轮公转模型,所需输入参数如表3所示。

表3 旋轮模型参数Tab.3 Spinning roller parameters

2 旋压成型工艺参数对成型质量的影响

选取的旋压质量控制指标为旋压力、毛坯应力和应变,以及壁厚偏差值。重点研究旋轮形状和角度等结构参数,以及减薄率、进给率、主轴转速等3个关键工艺参数对成型的影响。在Abaqus软件中进行建模计算后,用后处理程序提取相关数据并进行分析。

2.1 旋轮形状的影响

2.1.1 瓶体应力应变状态

为了探究旋轮形状对成型结果的影响,本文选取两种旋轮进行分析,即:单层带角度过渡圆弧型(A型)和三层带角度过渡圆弧型(B型)两种类型,如图4所示。

图4 两种旋轮示意

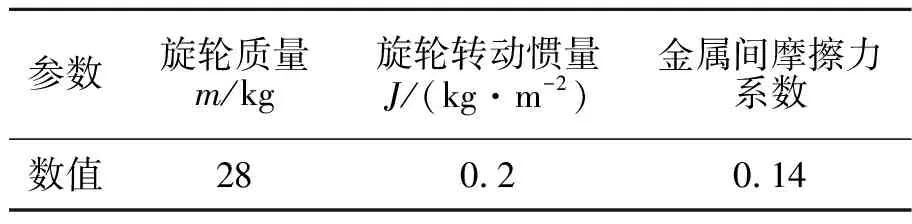

不同类型旋轮产生的旋轮旋压力、毛坯应力及应变如图5所示。从图5(a)可以看出,在径向旋压力方面,B型旋轮的峰值力比A型旋轮高出约18%,平均值高出约19%;在轴向旋压力方面,B型旋轮的峰值力比A型旋轮提升了约4 kN;在稳定阶段,A型旋轮的轴向旋压力平均值为62.1 kN,B型旋轮的径向旋压力平均值为60.4 kN,A型旋轮相对于B型旋轮增加约2.7%,可以认为旋轮形状对轴向力的影响不明显。

图5 旋轮形状对力学状态的影响

图5(b)(c)为毛坯上的1个代表单元的应力和应变随旋轮中心距离起点变化的情况。可以看出,相同参数下,A型旋轮旋压后毛坯的等效应力和等效应变都比B型旋轮的大,且B型旋轮产生的应变分布也更为均匀。

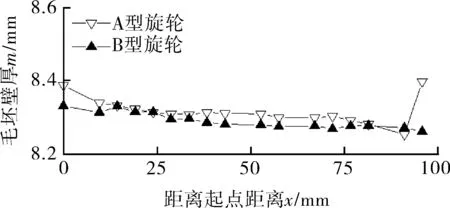

2.1.2 瓶体成型壁厚

图6为不同旋轮形状条件下筒形件强力旋压成型工件的壁厚分布情况。可以看出,比起单层结构的旋轮(A型),三层结构的旋轮(B型)旋压加工后的工件壁厚精度要更高。

图6 旋轮形状对壁厚分布的影响Fig.6 Effect of the wheel shape on wall thickness distribution

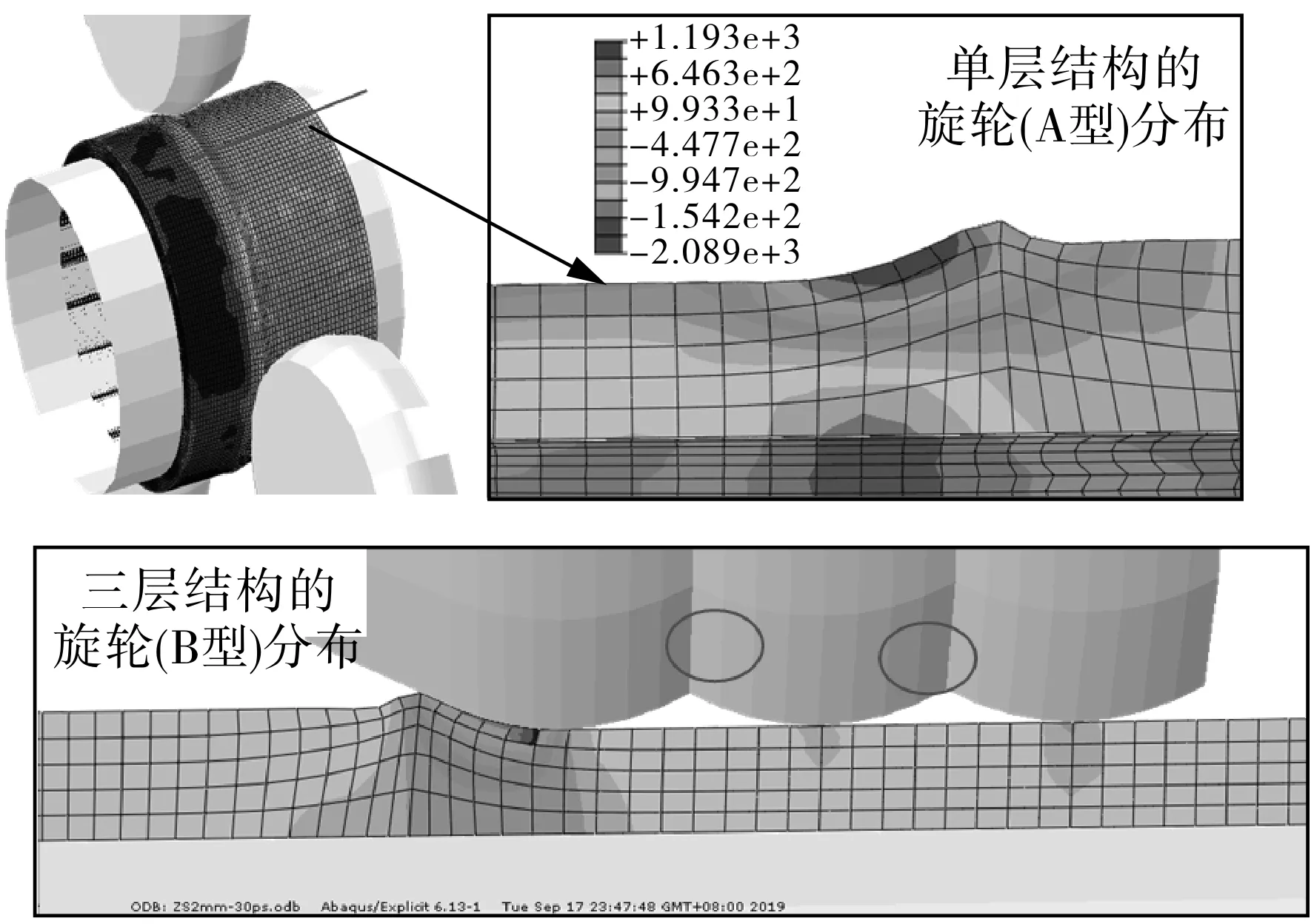

图7示出不同旋轮类型的旋轮尾部应力的分布情况。

图7 旋轮尾部应力分布示意Fig.7 Schematic diagram of stress distribution at the tail of spinning wheel

造成壁厚随旋轮形状变化的原因是:尽管单层旋轮接触反作用力较小且易于实现,但在与毛坯的接触作用发生后会以最快的速度从旋轮后角分开,那么在旋轮后角附近将会出现一个较大的变应力分布区,表面呈现很大拉应力,内部则产生较大的压应力。这种现象会导致在毛坯已成型区域发生翘曲的趋势,导致钢瓶产生一定的脱模量,使得壁厚产生不均匀现象。对于三层结构的旋轮,脱模因素会大大降低。三层结构的旋轮在旋压过程中,前一层旋轮与毛坯分离,释放一定应力准备翘曲脱模时,下一层旋轮的接触又对工件进行了约束;经过后2个层次的约束和对残余应力的释放,大大降低了脱离时上下表面的拉、压应力,从而大大降低了翘曲脱模的程度,使得壁厚分布更为均匀。

2.2 旋轮角度的影响

选择20°,25°,30°三种成型角来分析成型指标的变化情况。选取旋轮形状为三层带角度过渡圆弧型(B型)旋轮,毛坯原壁厚10.2 mm,减薄率/下压量为0.2/2 mm,旋轮进给速率为1 mm/r,主轴转速为180 r/min。

2.2.1 瓶体应力应变状态

当旋轮成型角为30°时,旋轮所受的径向力和轴向力均大于成型角为20°和25°时所受的旋压力。此外,成型角20°与25°时所受的径向力基本上相等,如图8(a)所示。此外,同等条件下,成型角20°的环向力和轴向力都比较小。图8(b)(c)为毛坯上的1个代表单元的应力和应变随时间变化情况。可以看出,随着旋压进程的推进,坯料所受的等效应力先骤然增大,然后保持相对稳而有升的趋势。对于等效应变,成型角为30°时,坯料产生的等效应变明显小于成型角20°与25°所产生的等效应变。当成型角为20°和25°时,坯料产生的等效应变值基本一致。

2.2.2 瓶体成型壁厚

图9示出旋轮角度对壁厚分布的影响。

从图9可以看出,成型后毛坯的壁厚基本都大于设计壁厚。随着旋压进程的推进,毛坯的内径逐渐减小。在旋轮角度为20°,25°,30°条件下,30°旋轮的成型精度要相对高一些,20°旋轮的成型精度最低。

2.3 减薄率的影响

以成型角为30°,减薄率/下压量分别考虑为0.1/1,0.2/2,0.3/3,0.4/4进行分析。其他参数同第2.2节。

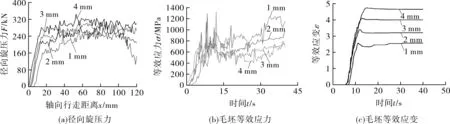

2.3.1 瓶体应力应变状态

不同减薄率参数条件下,径向旋压力随旋轮轴向行走距离的关系如图10(a)所示。可以看出,当旋轮从毛坯一端进入时,随着旋轮轴向行走距离的增加,旋轮所受的径向力随之快速增加;进入稳定期后,径向力趋于稳定;减薄率越大,稳定状态的径向旋压力也越大。后期由于尾端对金属的轴向和径向约束作用不足,此处的金属流动更加容易,导致这一段的旋压力都急剧减小,直至为0。从图10(b)(c)可以看出,随着旋压的进行,坯料的等效应力和应变都先急剧增大、然后又保持稳定的趋势。由于是三层旋轮结构,旋轮前进时,后方的节点有缓慢的应力累积效应,所以表面节点的等效应力在后期慢慢提升。但由于旋轮在此时尚未卸载,沿路径方向的等效应力会随着与旋轮之间的距离的拉近而波动性地变化。

图10 减薄率对力学状态的影响

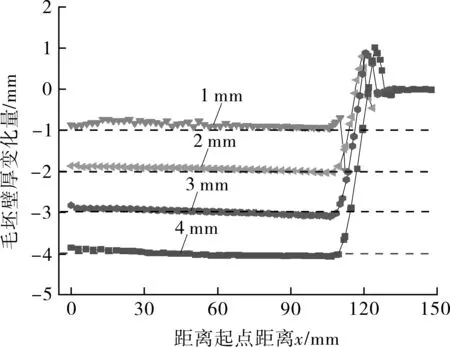

2.3.2 瓶体成型壁厚

图11(a)为毛坯壁厚的绝对变化量,即原始壁厚变化的量;图11(b)为毛坯壁厚的相对变化量,即测量结果相对于预设壁厚的偏差值,偏厚为正值,偏薄为负值。从图11(a)可以看出,旋压模拟基本达到了预设的1~4 mm的减薄量。在未卸载的情况下,从起始端开始,离旋轮越近,壁厚误差越小。从图11(b)可以看出,在未卸载的情况下,壁厚偏差随减薄率的增大有减小的趋势。另外,在旋轮所在点右侧的隆起处的壁厚偏差随着减薄率的增大而增大。

(a)绝对变化量 (b)相对变化量

2.4 进给率的影响

进给率是影响钢瓶瓶体旋压成型的关键参数之一。本次模拟过程选取了进给率为1,2,3 mm/r三种参数来分析成型指标的变化情况。其他参数同第2.2节。

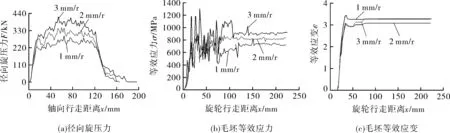

2.4.1 瓶体应力应变状态

随着旋轮的行走,旋压力一开始急剧增大到最大值附近;而后相对在稳定带波动;最后由于旋轮脱离毛坯,旋压力减小到0,如图12(a)所示。根据试验结果,旋压力随着进给率的增大而增大。图12(b)(c)为不同进给率参数条件下,毛坯上的1个代表单元的应力和应变随旋压时间的变化情况。随着旋压进程的推进,坯料的等效应力和应变都先急剧增大,然后保持相对稳定。由图12(b)可看出,除部分震荡点外,整体上的应力随着进给率的增大而增加。从图12(c)可看出,在旋轮到达作用点附近时,3种进给率条件下的等效应变都达到一个波峰,然后下降。随着旋轮行走距离的增加,1 mm/r进给率下的等效应变保持稳定,2,3 mm/r进给率下的等效应变缓慢增加后保持稳定。在稳定阶段,2 mm/r进给率下的等效应变最小,1,3 mm/r进给率下的等效应变相当。

图12 进给率对力学状态的影响

2.4.2 瓶体成型壁厚

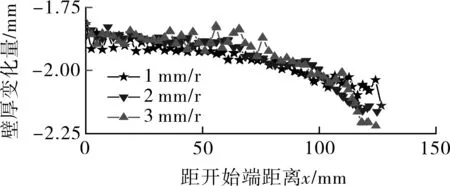

图13示出了不同进给率下的壁厚变化量情况。

图13 不同进给率下的壁厚变化量Fig.13 The variation of wall thickness at different feed rates

从图13可以看出,不同进给率下壁厚均沿旋轮进给方向变薄;一定范围内,进给率越小,壁厚波动越小,误差越小。

2.5 主轴转速的影响

主轴转速是影响钢瓶瓶体旋压成型的关键参数之一。本次模拟过程选取了转速为180,240,300 r/min三种参数来分析成型指标的变化情况。其他参数同第2.2节。

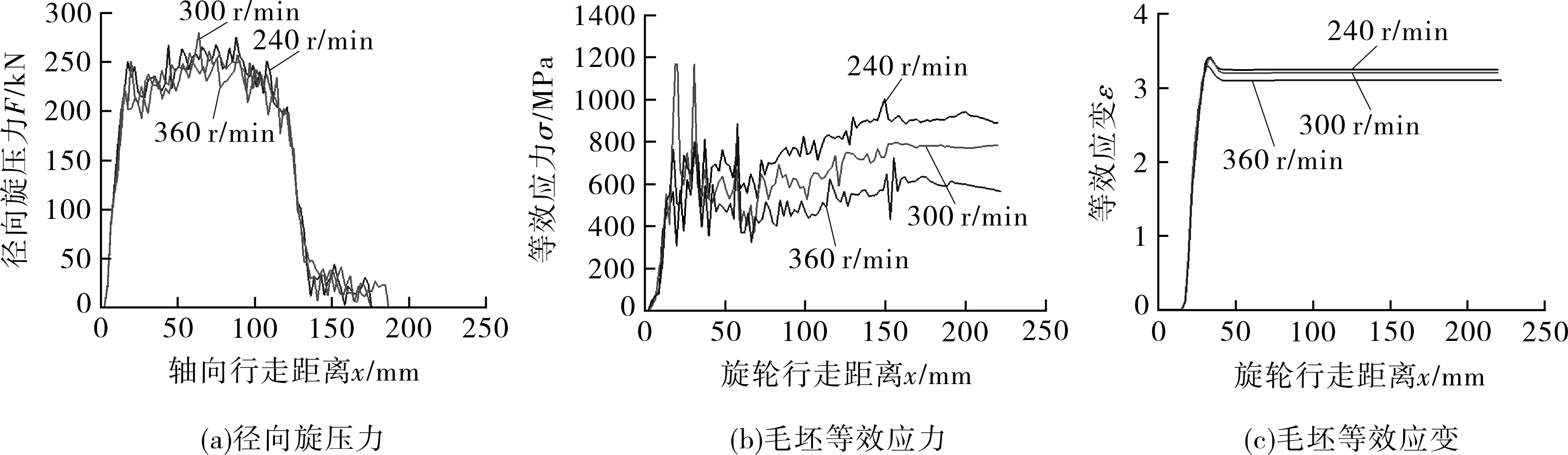

2.5.1 主轴转速对力学性能的影响

图14(a)为径向旋压力与轴向行走距离之间的关系图。

图14 主轴转速对力学状态的影响

从图14(a)可以看出,随着旋轮前进,旋压力先急剧增大,然后保持在一个相对稳定的值附近,而后直到旋出时有多个台阶的减小过程;一定范围内,主轴转速越大,旋压力越小。由图14(b)(c)可以看出,主轴转速对旋压过程的等效应力影响非常明显,在稳定阶段之后的趋势中可以清晰地看到,等效应力随着主轴转速的增大有明显的减小。同样地,毛坯的等效应变也随着主轴转速变大而变小,但影响不大。

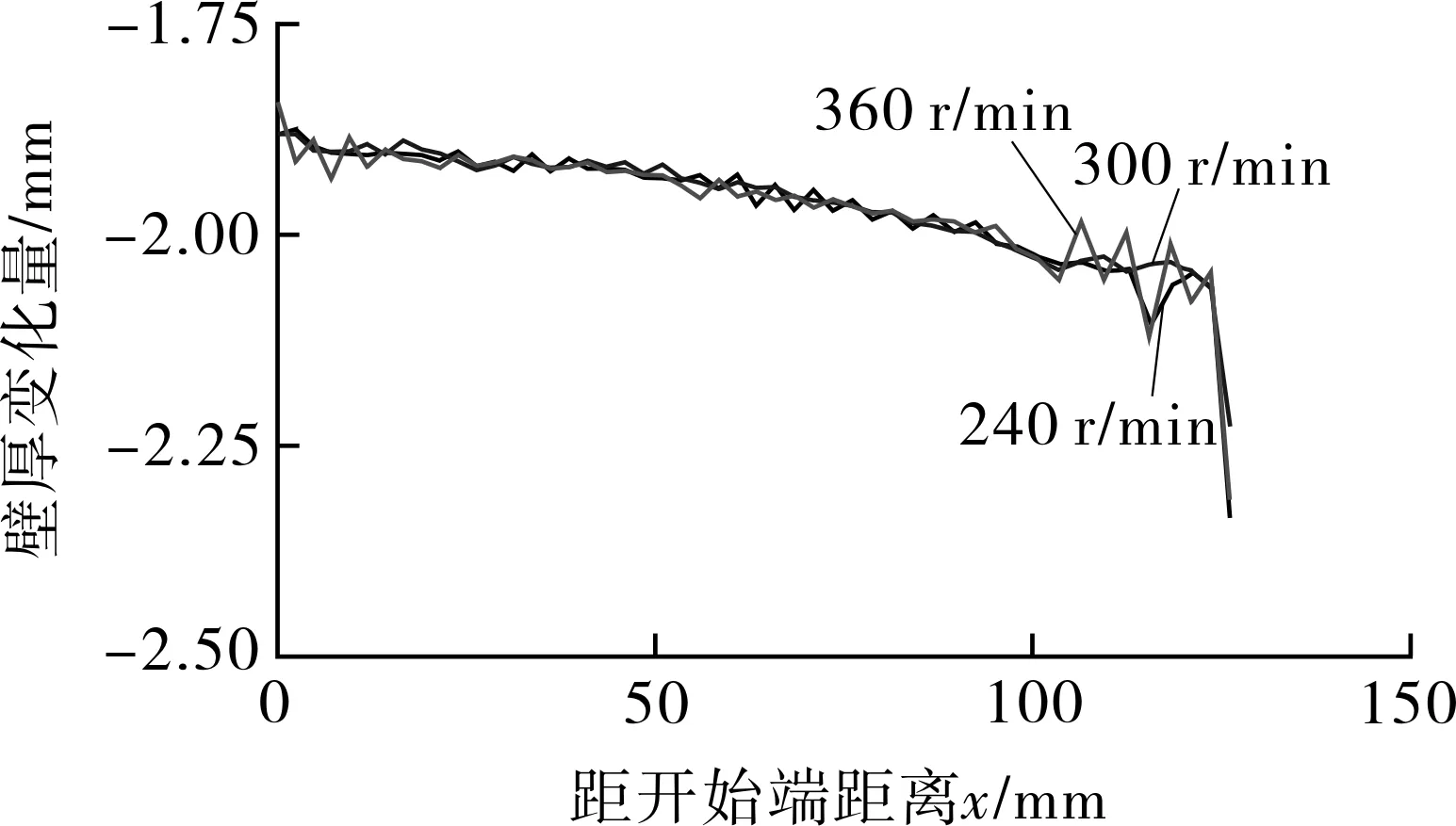

2.5.2 瓶体成型壁厚

图15为不同主轴转速下的壁厚变化量情况。整体而言,主轴转速对壁厚的影响不明显。主轴转速为240 r/min时,壁厚偏差波动较小;主轴转速为360 r/min时,壁厚的平均值更接近预设下压量。

图15 不同主轴转速下的壁厚变化量Fig.15 The variation of wall thickness at different spindle speeds

3 结论

本文采用Abaqus软件,对高压无缝钢瓶筒体冷旋压过程进行了有限元建模和分析,讨论了旋轮形状和压力角、减薄率、进给率、主轴转速等主要因素对旋压力、瓶体应力应变分布和瓶体壁厚偏差等成型指标的影响,得到主要结论如下。

(1)建立了大直径高压无缝钢瓶筒体冷旋压的有限元仿真模型,较好模拟了实际旋压加工过程,为后续工艺优化奠定了基础。

(2)对于旋轮参数,采用旋轮角度为30°的三层结构的旋轮进行旋压时,毛坯产生的应力和应变更小,壁厚精度更高。对于减薄率、进给率、主轴转速等3个主要因素的研究结果表明,在一定范围内,较大的减薄率,较小的进给率,较高的转速,产品成型精度越高。

(3)从模拟成型质量角度来看,对于单因素分析结果而言,选取三层式旋轮,旋轮角度30°,减薄量为2.0 mm,进给率取1 mm/r,主轴转速取360 r/min的参数较为合适。

(4)通过有限元模拟仿真来指导实际工艺参数的制定方法,具有缩短试验周期、降低成本、同时定量分析各个参数的作用。