矩形金属波纹管机械胀形工艺仿真分析

高亚东,刘 静,左星煜,李兰云

(1.西安石油大学 材料科学与工程学院 西安市高性能油气田材料重点实验室,西安 710065;2.西安恒热热力技术有限责任公司,西安 710016)

0 引言

金属波纹管是一种挠性、薄壁、有横向波纹的管壳零部件,具有密封、柔性补偿、储能等多种功能,广泛应用于化工、电力、汽车、航空航天等领域[1-7]。随着我国新一代重型火箭[8-12]、燃气轮机、大型飞机、核电等高新技术项目的大力发展,对管路和密封系统提出更高的要求,为适应环境要求(如矩形风机管道、烟道、波导管等[12]),金属波纹管周向外形轮廓需要采用矩形轮廓形式。

波纹管常用的成形方法包括液压胀形、滚压成形和机械校形[13]。目前,国内外学者研究多集中在圆形波纹管的成形工艺,对矩形波纹管成形过程研究较少。对于矩形金属波纹管成形方法,张琪[14]提出可先将钢板落料、卷圈焊接、热处理,形成密闭的圆筒,然后将圆筒放入矩形成形模内加压成形;葛子余[15]提出了单波连续成形的方法来成形矩形金属波纹管。相比于传统的圆柱形波纹管,矩形金属波纹管具有明显的周向外形轮廓变化,使得其变形特征与传统的回转体型波纹管存在较大差异。采用液压胀形成形矩形波纹管时,矩形管坯的4个圆角处材料变形抗力大于直线段,材料流动困难,极易导致充填高度不足,而只依靠增大内压力的方式提高过渡圆角段的成形高度,过渡圆角处极易发生过度减薄、拉裂,因此,液压胀形难以获得满足要求的矩形波纹管。滚压成形是以弯曲变形原理为基础发展而来的塑性成形工艺,通过控制滚轮的成形轨迹,对滚轮准确定位,协调运动,可以成形矩形波纹管这种复杂轮廓管件结构,改善矩形圆角充填高度不足的缺陷;但是对于矩形轮廓波纹管,滚压路径复杂,滚轮的运动难以控制。

机械胀形相比于上述两种成形方式具有成形速度快、适应性强、产品多样化、工艺简单和生产效率高等优点。机械胀形的原理是利用芯锥向下移动推动模片向四周运动,利用模片向外运动撑开波纹管[16]。在模片运动的过程中,模片与管坯接触后产生按模片形状分布的集中力,其大小不变、均匀恒定。因此,理论上该工艺可用于矩形波纹管成形。唐顺强[17]介绍了圆形金属波纹管机械胀形的方法,阐述了机械胀形模具在胀形过程中的原理和技术结构特点。但对于矩形金属波纹管机械成形的方法,尚未见相关报道。

本文基于仿真分析方法对矩形金属波纹管机械胀形工艺进行探索,提出3种机械胀形成形方案,研究上述成形工艺波纹管的变形特点,分析成形过程出现的问题,并提出矩形波纹管成形的工艺方案。

1 波纹管机械胀形原理

波纹管机械胀形是利用分块凸模,由芯锥将其顶开,使管坯胀出波形的波纹管成形方法。机械胀形机构由压锥、多个模瓣、固定外模、支撑板、复位弹簧、底座等构成,如图1所示。波纹管胀形时,压锥受集中力作用向下运动,凸模在水平分力的作用下被推出,克服管坯变形力和摩擦力,使管坯成形,当一个波纹成形以后,去掉向下的集中力,凸模在弹簧的作用下复位,管坯向下移动半个单波展开长,完成一个工作循环。矩形波纹管机械胀形方法相对于圆形波纹管,最大的不同在于凸模的形状,圆形波纹管机械成形过程中,凸模初始状态为圆形,而矩形波纹管机械胀形的过程中凸模初始状态为矩形;圆形波纹管在成形一个波纹的过程中,管坯需要多次旋转角度,而矩形波纹管在成形一个波纹时仅能一次胀形,管坯无法旋转。矩形波纹管成形过程中,模片沿着4个角运动撑开波纹(见图2),对于小尺寸的矩形波纹管,模具运动的距离较小,使得间隙较小,且矩形波纹管直边段中间位置处波纹成形所需要的支撑力较小,所以间隙处不会出现凹陷情况。

图1 机械胀形模具结构示意Fig.1 Structural diagram of mechanical expansion die

图2 矩形波纹管模具模瓣胀形过程示意Fig.2 Schematic diagram of die flap expansion process of rectangular bellows die

2 成形件目标尺寸和材料属性

以100 mm×100 mm(波纹管两端直管段边长)的矩形金属波纹管为研究对象,其波形为U形,3个波,壁厚为1 mm。设计尺寸如图3所示,具体参数如表1所示。波纹管的材料为316L不锈钢,材料属性如表2所示。

图3 矩形波纹管结构尺寸示意Fig.3 Schematic diagram of structural dimensions of rectangular bellows

表1 设计尺寸Tab.1 Design size

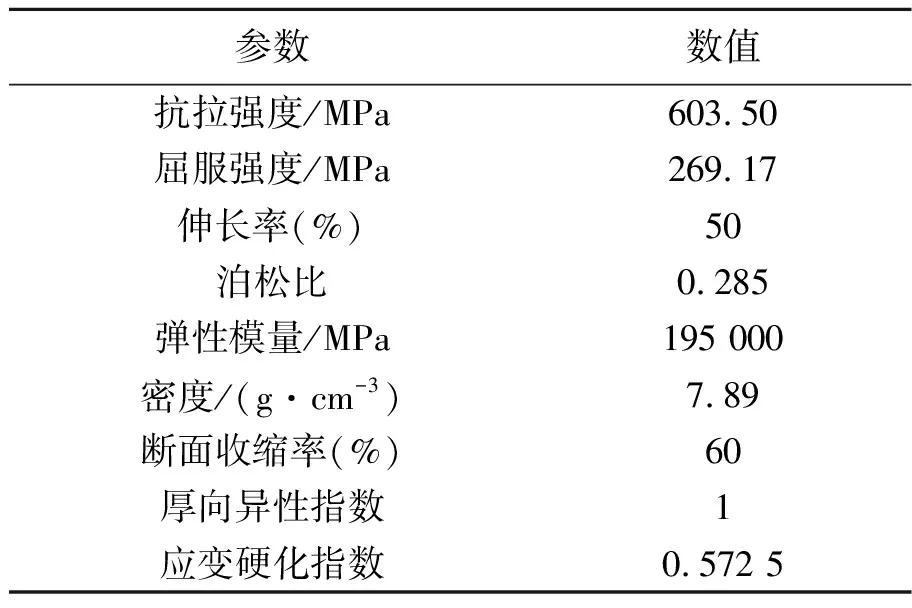

表2 316L材料属性Tab.2 316L material properties

3 矩形波纹管机械胀形成形工艺仿真分析

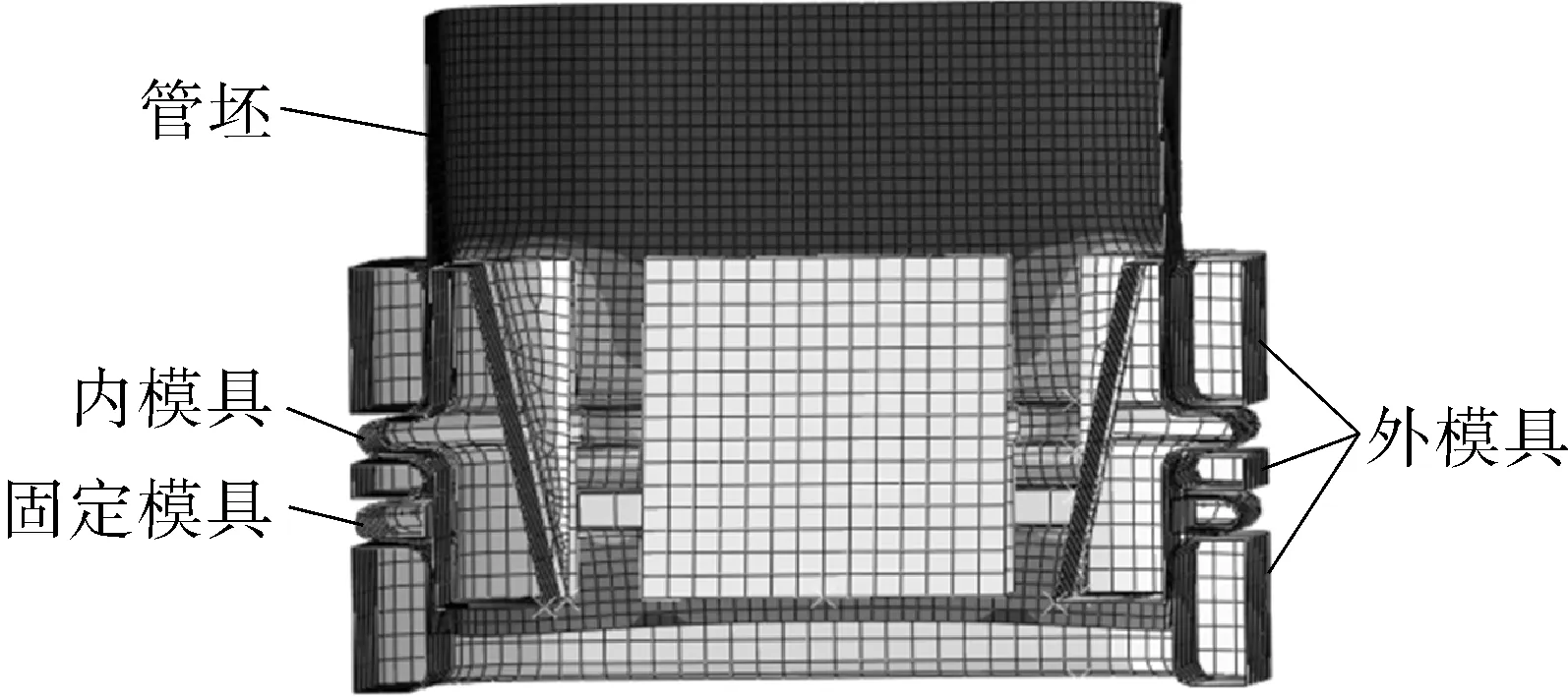

基于ABAQUS有限元模拟平台建立了316L矩形波纹管机械胀形三维有限元模型,如图4所示。矩形波纹管机械胀形模具为组合式,由包括4个直边部分和4个圆角部分的内模片组成。成形第1个波纹时,内模片的装配位置通过单波展开长的一半确定;成形第2个和第3个波纹时,内模片的装配位置通过波距确定;模具表面与管坯表面之间的接触类型为面-面接触;每个胀形阶段设置一个分析步,模片由位移边界条件控制沿波纹管径向运动;在第1个波纹成形以后,添加预定义场变量,将结果导入到后续模型,依次成形3个波纹,成形过程如图5所示。

图4 矩形波纹管机械胀形有限元模型Fig.4 Finite element model for mechanical expansion of rectangular bellows

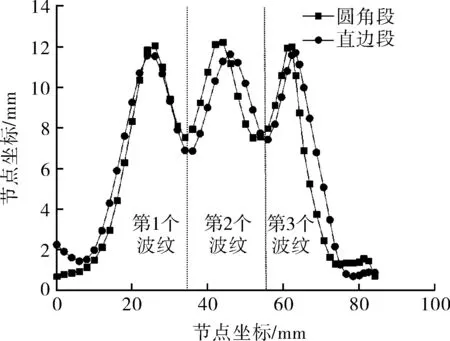

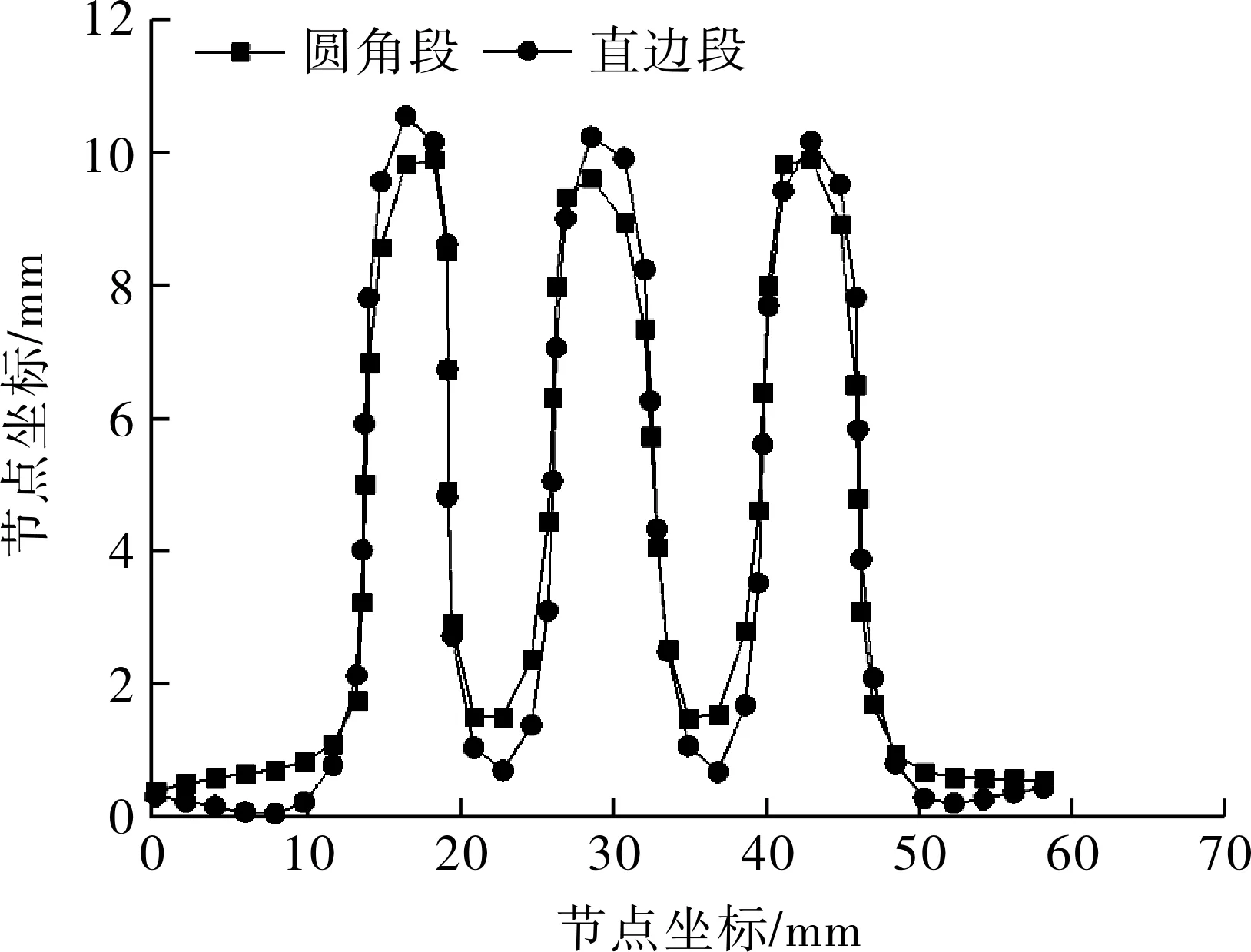

由波纹管成形过程可以看出,在成形第1个波纹时,波谷处管坯未贴合模具,波谷圆角半径大于设计尺寸;在成形第2个波纹时,第1个波纹的波谷位置材料被模片拉动向第2个波纹流动,导致第1个成形的波纹被严重拉变形;并且,第2个和第3个波纹由于变形的不协调导致波纹形状不规则,波纹管圆角部分的内径被拉大,同时由于没有外加模具限制,管坯端部向内收缩;波纹直边向外张开,波形呈现V形,其原因在于成形时胀形模片直接作用在波纹波峰位置,材料单点受力,波纹两侧材料没有限制。为了定量分析成形波纹形状和尺寸变化,按照图6所示截面路径,作出波纹圆角段和直边段截面轮廓图,如图7所示。波纹管成形后外形和内形尺寸如表3,4所示,可以看出,波纹管外形尺寸与设计尺寸偏差较小,波纹管内形尺寸偏差较大。

为了进一步揭示成形过程中后续波纹对前面已成形波纹的影响,对3个波纹依次成形截面轮廓进行对比,如图8所示。可以看出,第2个波纹和第3个波纹的波谷位置与设定值相比,被向外拉升了6 mm,成形第2个和第3个波纹时,会将前一个波纹的波谷位置的材料向外拉伸,使得波谷位置明显高于设定尺寸,波纹管内径增大。

图5 机械胀形成形过程

图6 节点路径选取示意

图7 机械胀形圆角段和直边段截面轮廓Fig.7 Sectional profile of fillet section and straight edge section of mechanical expansion

表3 纯机械胀形后波纹管外形尺寸Tab.3 Overall dimensions of bellows after pure mechanical expansion

表4 纯机械胀形后波纹管内形尺寸Tab.4 Inner dimensions of bellows after pure mechanical expansion

图8 机械胀形直边段3个波纹依次成形截面轮廓对比

profiles of straight edge section of mechanical expansion

图9示出波纹管成形后的等效塑性应变、壁厚和等效应力分布云图。成形件最大等效塑性应变为0.5,最大减薄率为26.41%,最大等效应力为1 085 MPa,均在第2,3个波纹的波峰圆角过渡处。

由以上分析可见,纯机械胀形矩形波纹管成形的波纹形状呈V形,并且在成形过程中,后成形的波纹会将已成形的波纹拉变形,成形结束后波纹管内径增大,两端口部分内径收缩。为了解决上述问题,在管坯外设计固定模具,其外加模具的主要目的是防止已成形的波纹变形。

图9 机械胀形仿真结果

4 矩形波纹管外加固定模具机械胀形成形工艺仿真分析

为了解决波纹被拉变形的问题,在管坯外设计固定模具,基于第3节模型建立了外加固定模具的矩形金属波纹管机械胀形三维有限元模型,如图10所示。外模具厚度和装配位置根据成形波纹的波厚和波距确定,成形过程中设置外模具固定,自由度为零。成形过程如图11所示。首先将管坯和模具装配好成形第1个波纹,将成形后的波纹添加预定义场导入到胀双波的模具装配中胀第2个波纹,同样的按照上述步骤完成第3个波纹成形。其模片运动控制和相互作用设置与机械胀形一致。

图10 波纹管外加模具机械胀形有限元模型Fig.10 Finite element model for mechanical expansion of bellows with external die

图11 外加固定模具成形过程

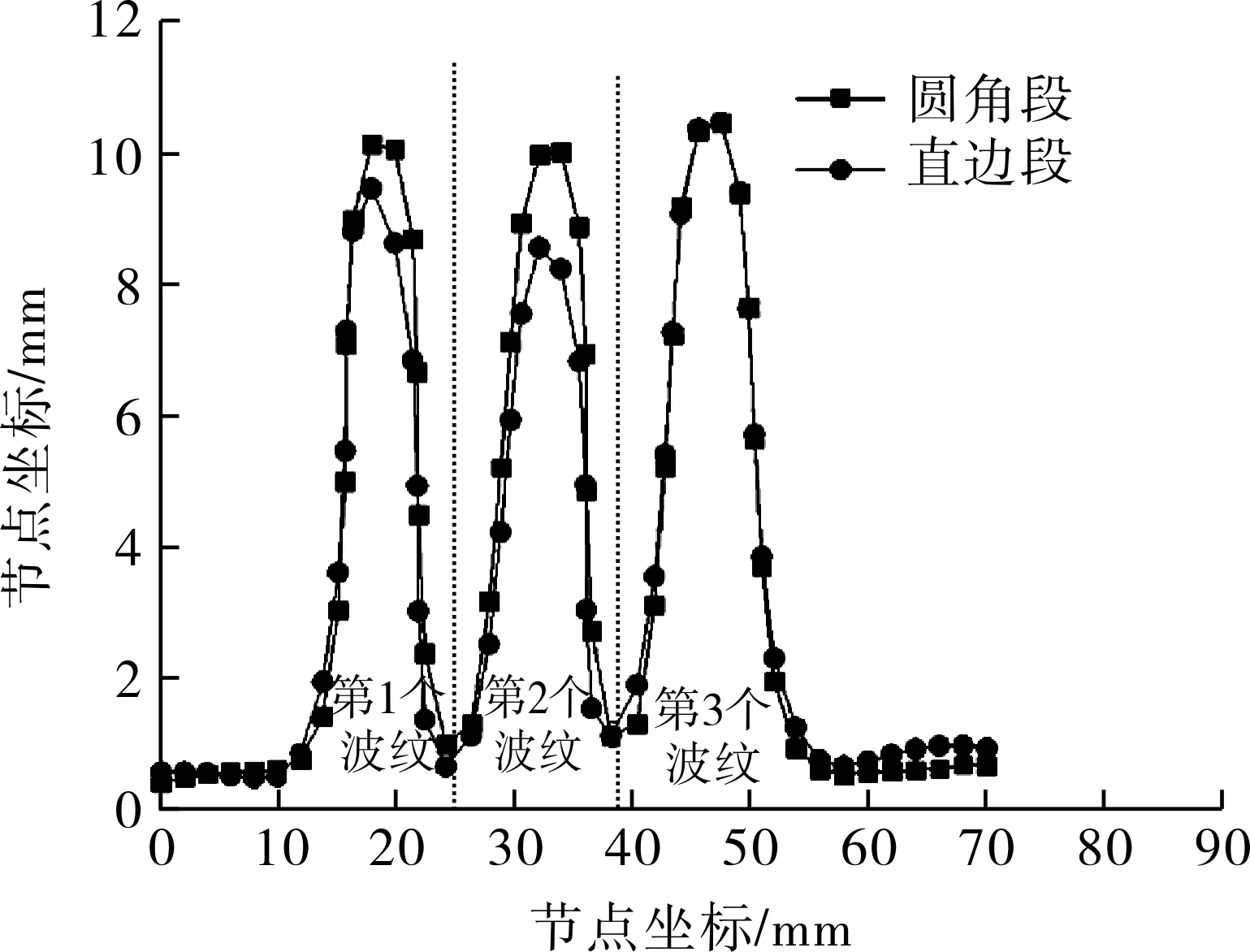

由图11成形过程中波纹截面的轮廓可知,波纹在成形过程中发生了变形。为了考察此成形工艺能否使圆角处波高达到设计要求和研究成形过程中波纹变化,分别做出圆角过渡段和直边段成形3个波纹时的截面轮廓,如图12所示。可以看出,直边段波纹依次成形时,前面成形的波纹会被后面成形的波纹拉变形,尤其在成形第3个波纹时,第2个波纹被严重拉变形。成形过程中管坯材料在内模具和外模具的限制下,管坯口的内径没有明显变化。成形后波纹管外形和内形尺寸如表5,6所示。结果显示,直边段中间波纹的波高和外径相对于两边的波纹变化明显,圆角段3个波纹的波高和外径变化较小。在成形过程中,波纹圆角段基本未被拉变形,其主要原因是圆角部分形变强化比直边段大,且圆角部分形状不规则,所以在圆角部分的变形抗力远远大于直边段材料的变形抗力,在成形下一个波纹时,圆角处不易被拉变形。用此方法成形的波纹形状较第3节的方案成形波纹的形状有改善,但直边段中间波纹形状尺寸仍有较大偏差。

图12 外加固定模具机械胀形圆角段和直边段截面轮廓Fig.12 Cross sectional profile of fillet section and straight edge section of mechanical expansion with fixed die

表5 外加模具成形后波纹管外形尺寸Tab.5 Overall dimensions of bellows after external die forming

表6 外加模具成形后波纹管内形尺寸Tab.6 Inner dimensions of bellows after external die forming

为了分析成形过程中材料变形特征,对3个波纹依次成形截面轮廓进行对比,如图13所示。可以看出,成形完第1个波纹后,波高10.3 mm;成形完第2个波纹后,2个波纹的波高分别为9.6,10 mm;成形完第3个波纹后,3个波纹的波高分别为9.2,7.5,10 mm。由此可见,成形第1个波纹获得的单波波纹管和成形第2个波纹获得的双波波纹管的波纹形状和波高均满足设计要求,但是成形第2个波纹时,第1个波纹被轻微地向内拉伸;而成形第3个波纹时,第1个和第2个波纹被拉变形,其中第2个波纹变形最为严重。其原因在于,成形第2个和第3个波纹时,在内部模具的拉伸作用下,管坯材料绕着外加固定模具滑动,外加固定模具难以限制已成形的波纹变形。

图13 外加模具机械胀形直边段3个波纹依次 成形截面轮廓对比Fig.13 Comparison of three wave sequential forming section profiles of mechanical expansion straight edge section with external die

图14为成形后波纹管的等效塑性应变、壁厚和等效应力分布云图。成形件最大等效塑性应变达到0.665,最大减薄率26.50%,最大等效应力1 250 MPa,均在第3个波纹的波峰圆角过渡处。

图14 外加固定模具机械胀形仿真结果

由上述分析可知,常规机械胀形及外加模具的机械胀形均无法有效解决波纹被拉变形的问题,其原因主要是由于先成形的波纹未被有效约束,在外力作用下,不可避免地在后续波纹成形中发生变形。因此尝试在常规机械胀形的基础上,在先成形的波纹内部加入固定内模具,接着成形后续波纹的方法。

5 矩形波纹管内加固定模具机械胀形成形工艺仿真分析

为了解决前两种方案波纹被拉变形的问题,在管坯内设计固定模具,加固定内模具的波纹管机械胀形有限元模型如图15所示。固定内模具的位置在第1个成形波纹内部,与管坯里面预留间隙。首先在外加固定模具机械胀形模具上成形第1个波纹;添加预定义场,将成形的第1个波纹导入到内加固定模具上来成形第2个波纹,固定模具装配位置在第1个成形波纹内部。采用相同的方法成形第3个波纹。其成形过程如图16所示。管坯内表面与固定内模具表面采用面-面接触,摩擦满足库伦摩擦类型,固定内模具在成形过程中采用固定约束,自由度为零。

图15 加固定内模具的波纹管机械胀形有限元模型

of bellows with fixed inner die

图16 加固定内模具机械胀形成形第3个波纹过程示意Fig.16 Schematic diagram of the third corrugation forming by mechanical expansion with external fixed inner die

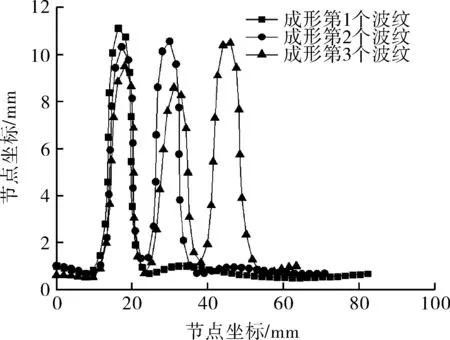

对比圆角过渡段和直边段成形3个波纹时的截面轮廓,如图17所示。可以看出,在内加固定模具的约束下,在成形第2个波纹时,第1个波纹在内加固定模具的约束下没有发生变形,材料补偿由胀形波纹相邻的直边段和未变形一端的材料进行补偿。成形后的波纹管外形和内形尺寸如表7,8 所示,可以看出,外形和内形尺寸与设计尺寸相比偏差较小。 波谷处由于固定模具与管坯之间预留间隙,在成形过程中波谷位置被向外拉伸0.3 mm,而预留间隙的目的是减小波纹管成形过程中的壁厚减薄。由于模具限制管坯端口部分材料变形,成形结束后端口处内径无明显变化,成形质量良好。

图17 内加固定模具机械胀形圆角段和直边段截面轮廓Fig.17 Sectional profile of fillet section and straight edge section of mechanical expansion with inner fixed die

表7 内加模具成形后波纹管外形尺寸Tab.7 Overall dimensions of bellows after inner die forming

表8 内加模具成形后波纹管内形尺寸Tab.8 Inner dimensions of bellows after inner die forming

在实际生产中,此成形工艺成形矩形波纹管时,向管坯内部加固定模具以及将固定模具从波纹内部取出需要复杂的机械结构,模具设计制造存在一定困难。

在第3个波纹成形结束后,提取等效塑性应变、壁厚、等效应力分布云图,如图18所示。发现最大等效塑性应变达到0.745 2,最大减薄率为28.57%,最大等效应力为1 403 MPa,其最大值的位置均在第2个波纹过渡圆角部分的靠近第1个波纹的一侧。

图18 内加固定模具仿真结果

6 试验验证

由于上述各成形工艺均以纯机械胀形为基础,故对纯机械胀形有限元模型可靠性进行试验验证。本次试验在压力机平台MDY-100上进行(见图19),模具如图20所示。试验过程中根据芯锥向下运动行程控制成形波高,模片的定位高度根据模具尺寸计算得出,其试验过程见图21。

图19 试验平台Fig.19 Experimental platform

图20 纯机械胀形模具Fig.20 Pure mechanical expansion die

图21 试验过程示意Fig.21 Schematic diagram of the experimental process

试验件与模拟件对比如图22所示。在试验件成形过程中,发现其成形规律与模拟件成形规律一致,即已成形的波纹在成形后续波纹时被严重拉变形,且波纹形状呈V形。测得试验件外形尺寸与模拟件外形尺寸如表9所示,发现最大误差为0.54%。

图22 模拟件与试验件对比Fig.22 Comparison between simulated and experimentalparts

表9 纯机械胀形后模拟件与试验件波纹管外形尺寸Tab.9 Overall dimensions of bellows of simulated and experimental parts after pure mechanical expansion

7 结论

(1)利用机械胀形原理成形矩形金属波纹管,管坯在胀形过程中外侧没有模具限制,成形出的波纹形状为V形,且已成形的波纹在成形后续波纹时被严重拉变形,成形波纹形状尺寸难以满足设计要求。

(2)采用外加固定模具机械胀形成形矩形波纹管,由于外加模具限制管坯材料变形,使得成形的波纹形状接近U形。直边段成形后,中间波纹的波高未达设计要求,且第2个波纹轮廓变形严重;由于圆角部分形变强化作用,其变形抗力较大,波纹形状尺寸变化较小。因此,外加固定模具机械胀形成形的方法不能有效解决成形过程中波纹变形问题。

(3)采用内加固定模具机械胀形成形矩形波纹管,由于内加固定模具限制已经成形波纹材料的流动,胀形结束后3个波纹形状和波高满足设计要求,所以利用此种工艺可获得形状尺寸符合设计要求的矩形金属波纹管。

(4)对波纹管纯机械胀形进行了试验研究,发现试验结果和仿真结果吻合较好,验证了模型的可靠性。