Al-5.9Zn-2.4Mg-1.6Cu合金的热处理与组织性能研究

马 丽,蒋小盼

(湖北工业大学 工程技术学院,湖北 武汉 430068)

Al-Zn-Mg系铝合金作为可热处理强化合金的典型代表,由于具有密度低、强度高和焊接性能好等特性而被广泛应用于航空航天、交通运输和船舶等领域,然而Al-Zn-Mg系铝合金对晶间腐蚀和应力腐蚀等较为敏感[1],这主要与固溶时效过程中析出相的存在形式对合金的耐蚀性能影响有关。通过固溶时效热处理工艺优化来调控Al-Zn-Mg系铝合金的微观组织是提升合金耐蚀性能的关键[2]。传统固溶时效处理过程中的回归处理虽然可以一定程度上改善合金的微观组织并提升耐蚀性能,但是这种回归热处理存在高温短时受限而无法应用到实际工业生产中的问题[3]。新型激光热处理工艺由于存在加热速度快、可短时加热等特性[4]而有望替代传统回归处理来实现对Al-Zn-Mg系铝合金的微观组织调控。然而,直到目前为止,这方面的研究报道仍然较少,具体激光功率等参数对合金显微组织和耐蚀性能的影响规律和作用机制都不清楚[5]。因此,本试验选用Al-5.9Zn-2.4Mg-1.6Cu合金为研究对象,对比分析了不同回归温度处理和不同激光功率处理对该合金微观组织和电化学腐蚀性能的影响,结果将有助于提升Al-Zn-Mg系铝合金的耐蚀性能并推动其工业应用。

1 试验材料与方法

试验材料为冷轧态Al-5.9Zn-2.4Mg-1.6Cu合金,采用电感耦合等离子发射光谱测得化学成分如表1所示。

表1 试验合金的化学成分(质量分数/%)Table 1 Chemical composition of experimental alloy(wt/%)

分别对Al-5.9Zn-2.4Mg-1.6Cu合金进行固溶+传统时效(RRA)处理和固溶+激光热处理(LRRA),其中,固溶处理在SX2-2.5-10型电阻炉中进行,465 ℃保温3 h后取出水淬至室温,之后分别进行传统时效和激光热处理。传统时效处理为:120 ℃15 h预时效处理后空冷至室温+(160 ℃60 min、180 ℃30 min、200 ℃10 min、220 ℃1 min、240 ℃0.5 min)回归处理+120 ℃15 h再时效处理后空冷至室温,其中160 ℃回归处理试样简称为RRA160 ℃,依此类推。激光热处理(替代回归处理,通过控制激光功率来进行表面处理):采用FL-1064型激光热处理系统进行,激光功率为550 W~750 W、激光扫描速度2 mm/s、离焦量45 mm、焦点位置的光斑直径为1 mm~5 mm,去离子水冷却,激光功率550 W处理试样简称为LRRA550W,依此类推。

不同回归温度和激光功率下完成时效的试样的物相组成采用Empyrean锐影X射线衍射仪进行检测,Cu靶Kɑ辐射;透射电镜试样线切割成薄片后预磨至60 μm,在温度-35 ℃,硝酸体积∶甲醇体积比为3∶7的溶液中电解双喷后,置于JEOL-2010型透射电镜上观察微细结构。电化学性能测试在PGSTAT 302F型电化学工作站中进行,标准三电极体系,工作电极、参比电极和辅助电极分别为被测试样(1 cm×1 cm×1 cm、冷镶后机械打磨和抛光)、饱和甘汞电极和Pt片,腐蚀介质为w(NaCl)=3.5%的NaCl水溶液,温度为室温,试样置于溶液中10 min待电位稳定后进行阻抗谱和极化曲线测试,极化曲线测试扫描速率1 mV/min,电化学阻抗谱频率范围为0.01 Hz~1 MHz、幅值10 mV,并采用ZVIEW2软件对阻抗谱数据进行拟合。

2 试验结果与分析

2.1 物相组成和显微组织

图1为不同热处理工艺处理后的Al-5.9Zn-2.4Mg-1.6Cu合金的X射线衍射分析结果。由图1a可见,回归温度160 ℃~240 ℃试样的物相组成基本相同,都主要含ɑ-Al、 η′和η(MgZn2)相,不同回归温度下各物相的衍射峰强度略有差异,这主要与时效过程中η′和η相的析出量不同有关[6];由图1b可见,激光功率550 W~750 W试样的物相也都由ɑ-Al、 η’和 η(MgZn2)相组成,其中,激光功率650 W时试样的η′和 η相衍射峰强度要高于其他激光功率试样的,表明此时合金中析出了更多的η′和η相。

图1 不同热处理工艺处理后的Al-5.9Zn-2.4Mg-1.6Cu合金的XRD图谱Fig.1 XRD patterns of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different heat treatment processes

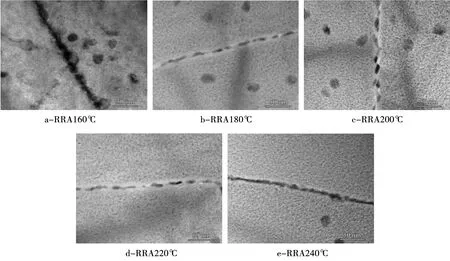

图2为不同回归工艺处理后的Al-5.9Zn-2.4Mg-1.6Cu合金的透射电镜显微形貌。当回归温度为160 ℃时,晶界析出相呈连续链状分布特征,晶内未见明显无沉淀析出带(PFZ);回归温度升高至180 ℃,晶界析出相转变为断续分布特征,尺寸约为15 nm,且可以发现少量PFZ;继续升高回归温度至200 ℃,晶界处断续分布的析出相有所粗化,尺寸达到20 nm,PFZ宽度与回归温度为180 ℃的相当;当回归温度为220 ℃时,晶界处析出相形态与回归温度200 ℃时的相似、PFZ宽度有所增加;回归温度上升至240 ℃时,晶界处析出相又转变为连续分布状态,而PFZ宽度减小。当回归温度较低时,最佳回归时间相对较长,而随着回归温度升高,溶质原子的扩散速度加快(溶质原子回溶、晶界析出相长大),最佳回归时间缩短[7],直至当回归温度升高至240 ℃时,由于保温时间仅为0.5 min,回归时间过短而使得热处理不充分,晶界仍然可见连续分布的析出相。

图2 不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的TEM形貌Fig.2 TEM morphologies of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different regression temperatures

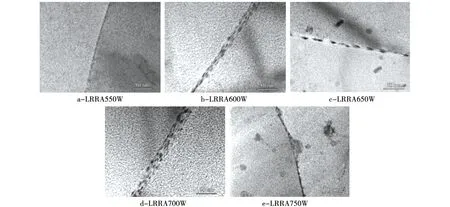

图3为不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的透射电镜显微形貌。当激光功率为550 W时,晶界析出相呈连续分布特征,晶界处未见明显PFZ,晶内析出相较为细小;当激光功率为600 W时,晶界处可见较多断续分布的细小沉淀相,且同样未见明显PFZ,晶内析出相细小、弥散;继续提高激光功率至650 W时,晶界析出相转变为断续颗粒状,尺寸约为20 nm,同时晶界处可见宽度约2 nm的PFZ;当激光功率增加至700 W时,晶界析出相和晶内析出相形貌与图3b的相似,晶内弥散分布着大量细小η相(约3 nm),晶界处未见明显PFZ;继续增大激光功率至750 W时,晶界析出相又转变为连续分布特征,周围未见明显PFZ,与图3a的相似。在对Al-5.9Zn-2.4Mg-1.6Cu合金进行激光热处理过程中,在其他工艺参数不变前提下,激光功率的变化会影响激光热输入,较小激光功率下(550 W)的激光热输入不足(温度较低)而使得最佳回归时间较长[8],此时析出相的回溶并不充分,晶界析出相呈现连续分布特征;随着激光功率增加,激光热输入增大、温度升高,最佳回归时间缩短,溶质原子扩散速度加快、回溶量提升,晶界析出相呈断续分布特征[9];较大激光功率下(750 W)的激光热输入增大、温度升高,晶界析出相发生粗化、长大而形成连续状分布,局部晶内析出相转变为链状。

图3 不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的TEM形貌Fig.3 TEM morphologies of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different laser power

2.2 电化学性能

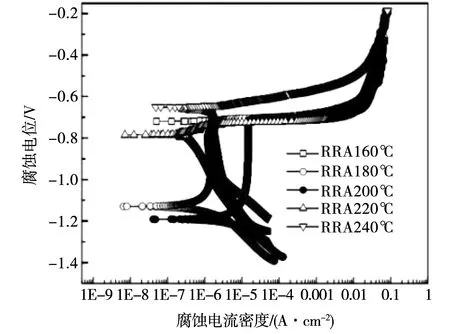

图4为不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线。电解液为w(NaCl)=3.5%的NaCl水溶液。表2列出了相应地极化曲线拟合结果。当回归温度为160 ℃时,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位和腐蚀电流密度分别为-0.73 V和2.99×10-6A/cm2;随着回归温度升高,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位先正向移动而后负向移动,腐蚀电流密度先减小后增大,在回归温度为200 ℃时取得腐蚀电流密度最小值。根据腐蚀电位和腐蚀电流密度与材料耐腐蚀性能之间的对应关系可知,腐蚀电位是热力学参数,表征材料腐蚀倾向,腐蚀电位越正则表示材料相对较难发生腐蚀;而腐蚀电流是动力学参数,腐蚀电流密度越小则表明腐蚀速率越低,耐腐蚀性能越好[10]。由此可见,随着回归温度从160 ℃上升至240 ℃,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀速率先减小后增大,在回归温度为200 ℃时取得最佳的耐腐蚀性能,这主要与此时合金中晶界析出相呈断续分布以及PFZ宽度等有关[11]。

表2 不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线拟合结果Table 2 Fitting results of polarization curves of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different regression temperatures

图4 不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线Fig.4 Polarization curves of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different regression temperatures

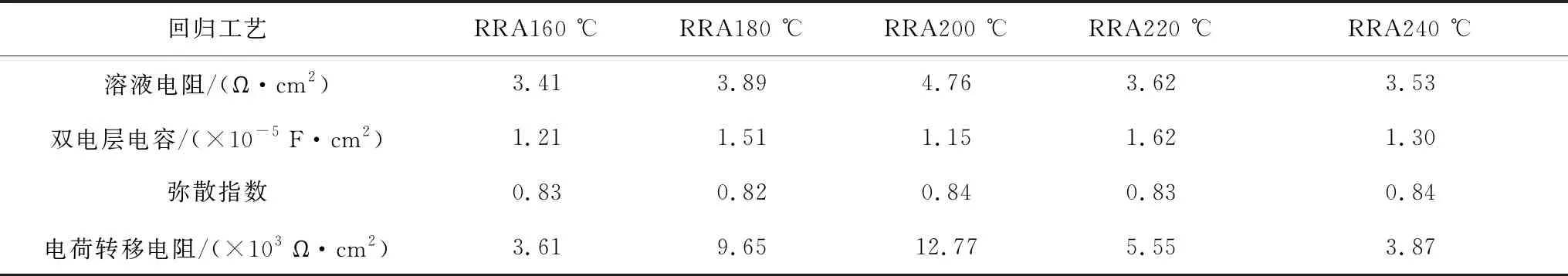

图5为不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱。表3为相应的阻抗谱拟合结果,其中,Rs为溶液电阻、CPE为双电层电容、n为弥散系数、Rt为电荷转移电阻[12]。图5a中可见,不同回归温度处理后Al-5.9Zn-2.4Mg-1.6Cu合金的Nyquist 图都可见单一容抗弧特征,容抗弧半径呈现随着回归温度升高而先增大后减小特征,回归温度200 ℃时容抗弧半径最大,而容抗弧半径越大则表明电阻越大,材料更难发生腐蚀[13]。可见,随着回归温度从160 ℃上升至240 ℃,Al-5.9Zn-2.4Mg-1.6Cu合金的耐蚀性先提高后降低,回归温度200 ℃时具有最佳的耐蚀性;图5b中可见,不同回归温度处理后Al-5.9Zn-2.4Mg-1.6Cu合金的Bode图中的相位角最大值都较为接近,且回归温度200 ℃时相位角略大于其他回归温度的。表3的电化学阻抗谱拟合结果可见,随着回归温度从160 ℃上升至240 ℃,Al-5.9Zn-2.4Mg-1.6Cu合金的溶液电阻和电荷转移电阻先增加后减小,弥散指数变化幅度较小,回归温度200 ℃时溶液电阻和电荷转移电阻最大,耐蚀性最好[14]。

图5 不同回归工艺处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱Fig.5 EIS of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different regression temperatures

表3 不同回归温度处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱拟合结果Table 3 Fitting results of EIS of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different regression temperatures

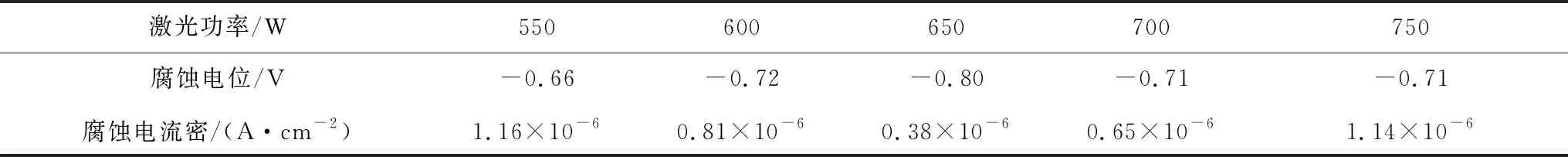

图6为不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线。电解液为w(NaCl)=3.5%的NaCl水溶液,表4中列出了相应地极化曲线拟合结果。当激光功率为550 W时,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位和腐蚀电流密度分别为-0.66 V和1.16×10-6A/cm2;随着激光功率增大,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位先负向移动而后正向移动,腐蚀电流密度先减小后增大,在激光功率为650 W时取得腐蚀电流密度最小值。由此可见,随着激光功率从550 W增加至750 W,Al-5.9

图6 不同激光功率Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线Fig.6 Polarization curves of Al-5.9Zn-2.4Mg-1.6Cu alloy with different laser powers

Zn-2.4Mg-1.6Cu合金的腐蚀速率先减小后增大,在激光功率为650 W时取得最佳的耐腐蚀性能。在较低的激光功率(550 W)下,Al-5.9Zn-2.4Mg-1.6Cu合金晶界的连续沉淀相极易形成腐蚀通道并降低合金的耐腐蚀性能,随着激光功率增加,Al-5.9Zn-2.4Mg-1.6Cu合金晶界析出相逐渐转变为断续分布,耐腐蚀性能会有不同程度改善,并在激光功率为650 W时形成断续颗粒状晶界析出相和宽度约2 nm的PFZ形貌,抑制腐蚀通道形成的能力最强[15],耐蚀性得到明显提升。

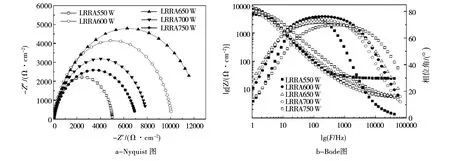

图7为不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱。表5为相应的阻抗谱拟合结果。图7a可见,容抗弧半径呈现随着激光功率升高而先增大后减小特征,激光功率650 W时容抗弧半径最大;随着激光功率从550 W增加至750 W,Al-5.9Zn-2.4Mg-1.6Cu合金的耐蚀性先提高后降低;激光功率650 W时具有较好的耐蚀性。图5b中可见,不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的Bode图中的相位角最大值都较为接近。表5的电化学阻抗谱拟合结果可见,随着激光功率从550 W增加至750 W,Al-5.9Zn-2.4Mg-1.6Cu合金的溶液电阻和电荷转移电阻先增加后减小,弥散指数变化幅度较小,激光功率650 W时溶液电阻和电荷转移电阻最大、耐蚀性最好,与极化曲线测试结果相吻合。结合表3测试结果可知,相较于激光功率650 W的试样,回归温度200 ℃的试样的腐蚀电位更负、腐蚀电流密度更大,前者具有更优的耐蚀性能,这主要与合金中晶界断续颗粒状析出相与较宽PFZ形成有关,从而也证实激光热处理可以有效替代回归处理并提升合金的耐蚀性能。

表4 不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的极化曲线拟合结果Table 4 Fitting results of polarization curves of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different laser powers

图7 不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱Fig.7 EIS of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different laser powers

表5 不同激光功率处理后Al-5.9Zn-2.4Mg-1.6Cu合金的电化学阻抗谱拟合结果Table 5 Fitting results of EIS of Al-5.9Zn-2.4Mg-1.6Cu alloy treated with different laser powers

3 结 论

1)回归温度160 ℃~240 ℃和激光功率550 W~750 W时,Al-5.9Zn-2.4Mg-1.6Cu合金都主要由ɑ-Al、 η′和η(MgZn2)相组成。不同回归温度处理和不同激光功率处理的Al-5.9Zn-2.4Mg-1.6Cu合金的晶界析出相和PFZ形貌不同,在回归温度200 ℃时晶界处断续分布着尺寸约20 nm析出相,PFZ宽度约15 nm;激光功率650 W时晶界析出相呈断续颗粒状(尺寸约20 nm),PFZ宽度约2 nm。

2)随着回归温度从160 ℃上升至240 ℃,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位先正向移动而后负向移动,腐蚀电流密度先减小后增大,溶液电阻和电荷转移电阻先增加后减小,在回归温度为200 ℃时取得腐蚀电流密度最小值,溶液电阻和电荷转移电阻最大,耐蚀性最好。

3)随着激光功率增大,Al-5.9Zn-2.4Mg-1.6Cu合金的腐蚀电位先负向移动而后正向移动,腐蚀电流密度先减小后增大,溶液电阻和电荷转移电阻先增加后减小,在激光功率为650 W时取得腐蚀电流密度最小值,溶液电阻和电荷转移电阻最大,耐蚀性最好。相较于激光功率650 W的试样,回归温度200 ℃的试样的腐蚀电位更负、腐蚀电流密度更大,前者具有更优的耐蚀性能。