镁合金的锻造工艺

聂 焱,王祝堂

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060;2.中国有色金属加工工业协会,北京 100814)

锻造是一种常用的金属加工工艺,但与钢锻件、铝合金锻件及钛合金锻件不相同,锻件在镁合金压力加工产品中所占的比例很小,可能还不到1%。镁合金锻件仅在直升机、汽车与摩托车领域有少量的应用,但是不可缺少的重要受力结构件。镁合金锻造工艺与铝合金的大体相同,但有一些差异。与镁合金铸造相比,锻造的主要优点有二:当晶粒流向与主载荷方向一致时,锻件有高的静态和动态强度性能;锻件组织致密、无气孔与疏松,力学性能好,是优异的气密性结构件。

镁合金的锻造特性:

1)锻坯温度高,表面摩擦因数较大,粘附力大,流动性差,不易填充较深的垂直盲孔。因此,镁合金锻造时的内外圆角半径和肋厚等都要比铝合金的大,最好能大50%;

2)宜采用挤压坯料。为了保证坯料有良好的锻造性能,铸锭必须车皮和较深度的均匀化处理,修整表面缺陷;

3)锻造镁合金时,不但要严格控制坯料与锻件温度,而且应严格控制模具温度,如果锻坯与温度过低的模具接触,其表面就会因为激冷而产生龟裂,甚至无法锻造;

4)镁合金的可锻性比铝合金的低得多,同时对变形速度极为敏感,增大变形速度,塑性明显下降,因此一些复杂的镁合金锻件需要二、三次加热成形,即多火次锻造,同时加热温度应一次比一次的低,以免晶粒长大。

1 锻造镁合金及其可锻性

1.1 锻造镁合金及其锻造温度

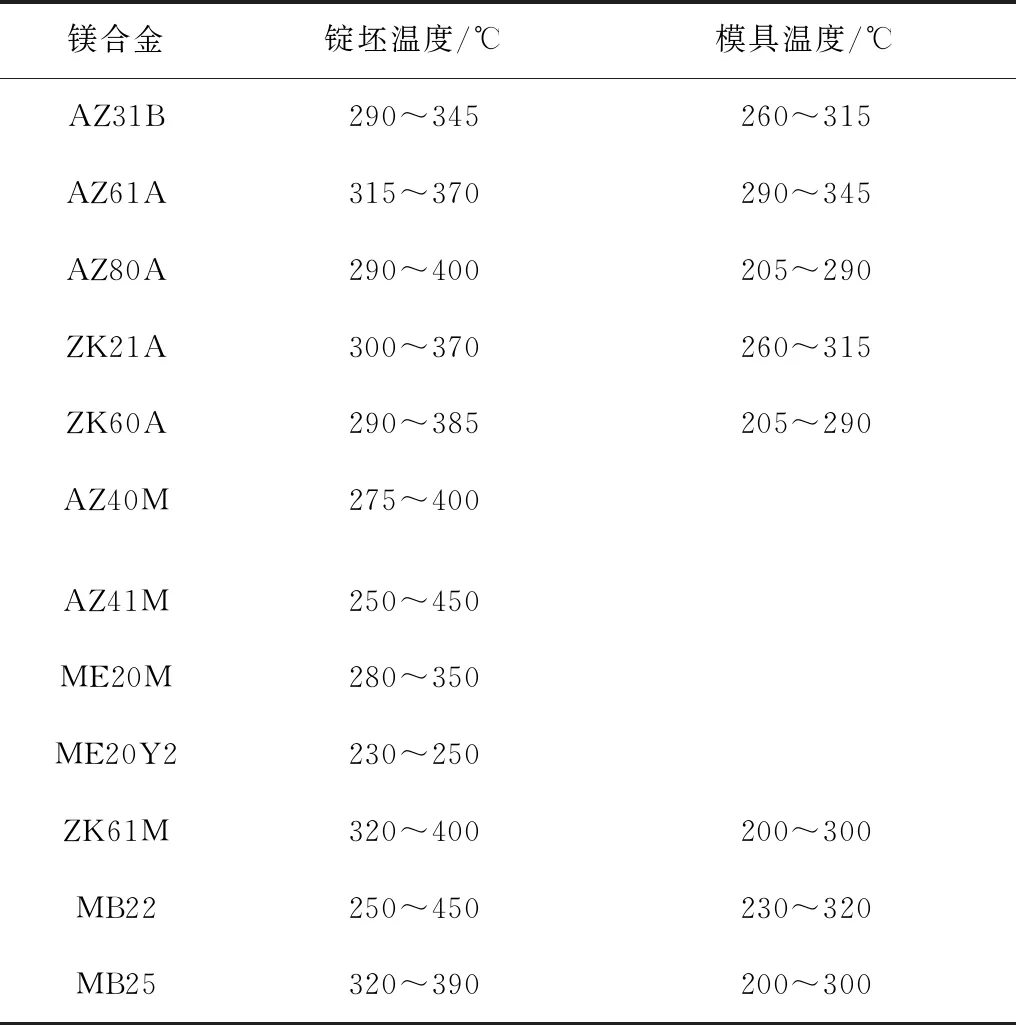

中国常用锻造镁合金及其锻造温度见表1。镁合金的最高锻造温度与固相线温度相差不可超过55 ℃。

表1 中国常用锻造镁合金及其锻造温度Table 1 Forging magnesium alloys commonly used in China and forging temperatures

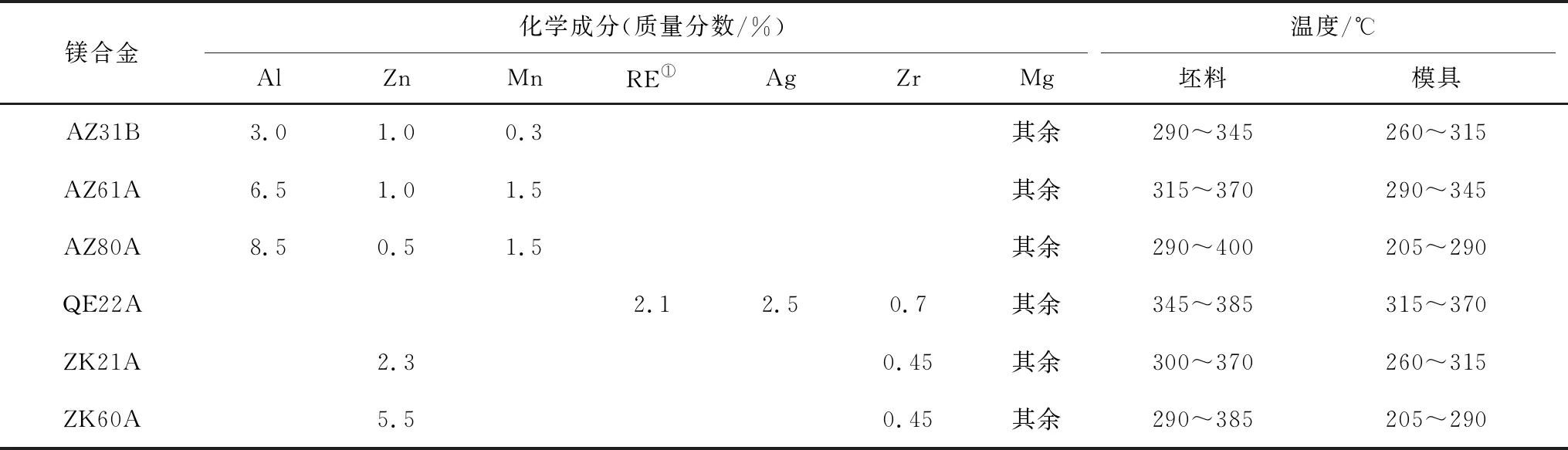

根据美国诺兰达镁业公司(Noranda)M.阿维德西安的推荐,美国锻造镁合金的成分及锻造温度见表2。

表2 美国锻造镁合金的成分及锻造温度Table 2 Compositions and forging temperatures of American wrought magnesium alloys

应在不会发生再结晶的温度下进行锻造。锻造时坯料发生变形,变硬了一些。镁合金的塑性与其成分相关,可锻性取决于其固相线温度、变形率和坯料显微组织。Mg-Al-Zn系、Mg-Zn-Zr系合金是常用的锻造镁合金,如工件需在高温下工作可采用含钇和稀土元素的WE系镁合金。当今由于铸造工艺的改进、设备性能的提高与晶粒细化剂的采用,可以铸造出显微组织良好的圆铸锭,可直接作为锻造坯料不必经过挤压,从而可以简化锻造工艺,降低生产成本。大多数镁合金可以在290 ℃~385 ℃锻造,但锌含量高的ZK60镁合金不可以,因为它在凝固时会在共晶温度315 ℃时有少量的共晶形成,在共晶温度以上锻造会产生严重开裂。不过,若延长均匀化处理时间,使少量的共晶相充分溶解,也可以解决锻造时的开裂问题。

1.2 可锻性

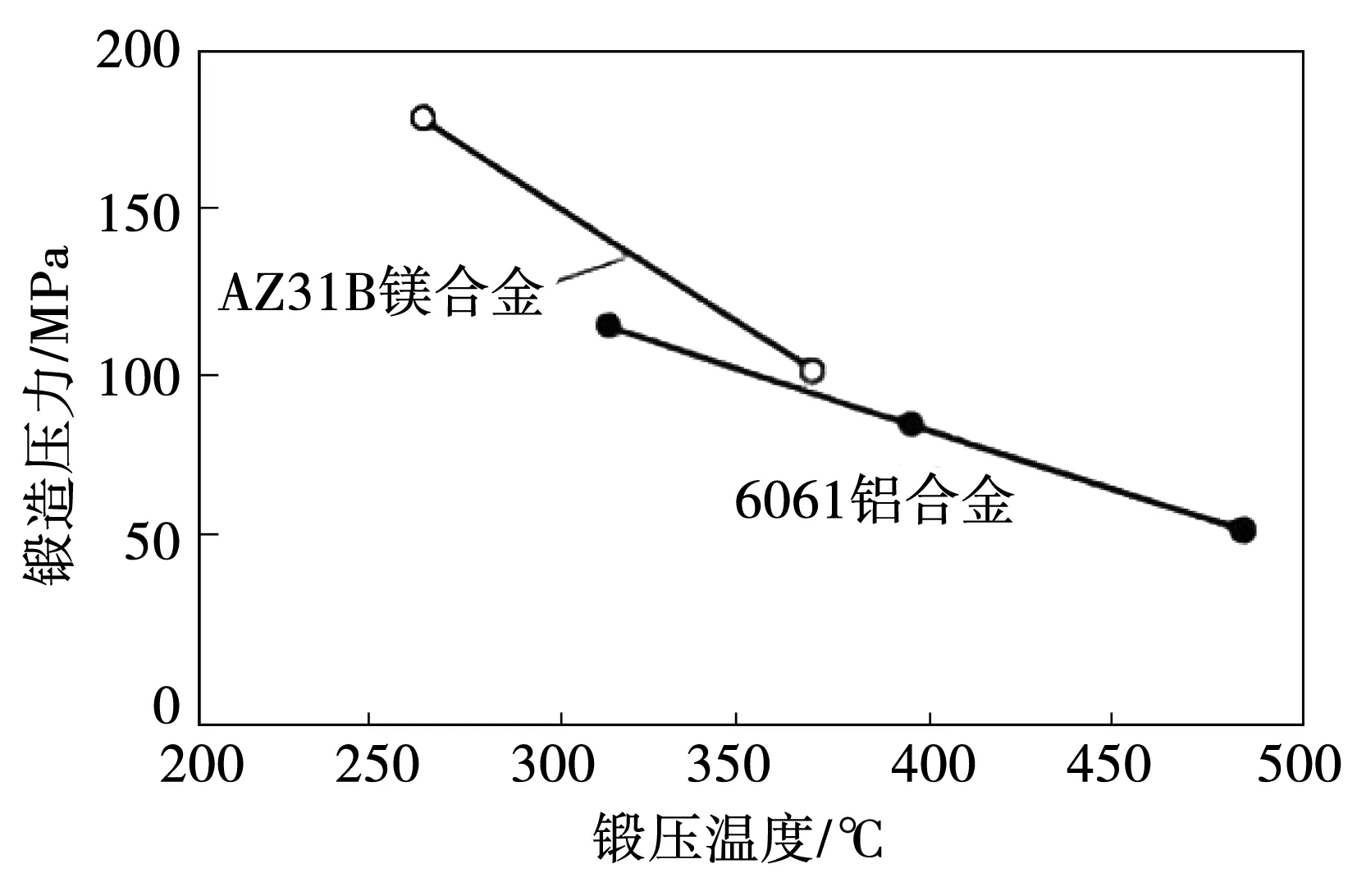

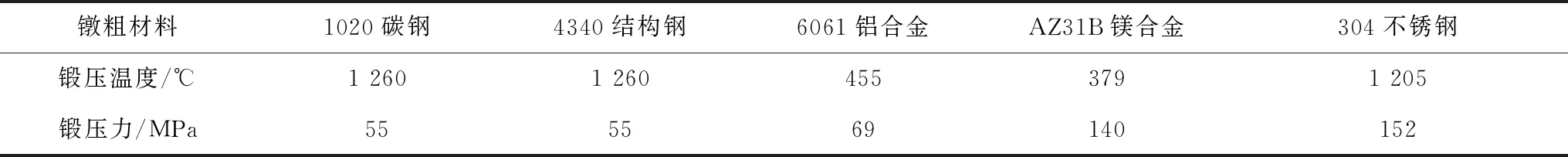

镁合金的塑性与其化学成分有关,可锻性决定于:合金凝固温度、变形率和锭坯显微组织。AZ31B镁合金和6061铝合金在液压机上镦粗10%时的锻压力比较见图1。表3所示为镦粗10%时,各种材料所需锻压力的比较。由所列数据可见,镁合金所需的锻压力比碳钢、合金结构钢和铝合金的都大,但小于不锈钢的。因此,在锻造相同的结构件时,镁合金的锻造比铝合金的困难一些,锻造道次宜多一些。

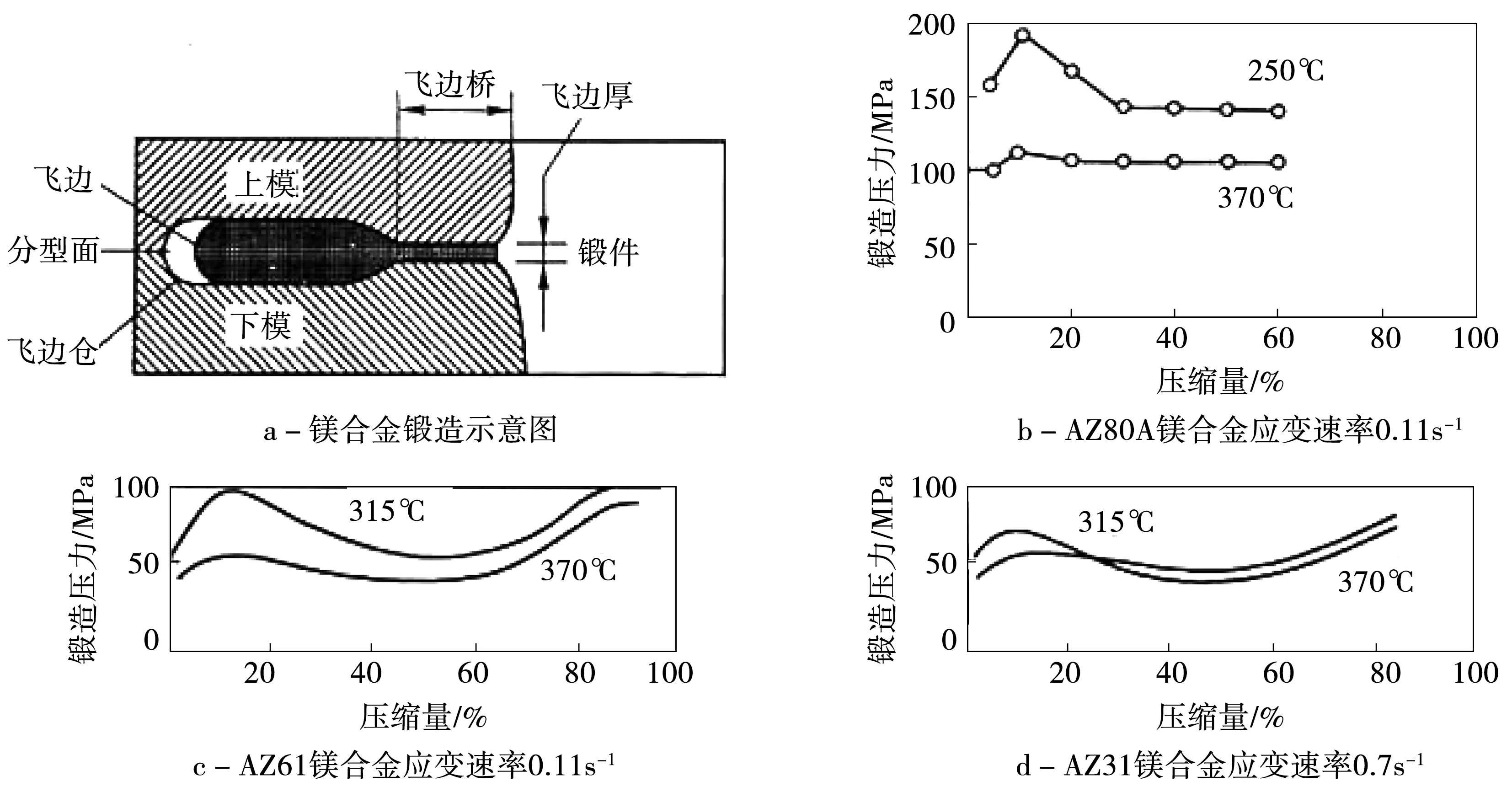

据美国诺兰达镁业公司的数据,几种镁合金锻压时所需的锻压力见图2。

图1 AZ31B镁合金和6061铝合金在液压机镦粗10%时的锻造压力比较Fig.1 Comparison of forging pressure between AZ31B magnesium alloy and 6061 aluminum alloy under 10% upsetting in hydraulic press

2 镁合金的锻造设备与坯料准备

2.1 设备

镁合金可以锻压成不同形状与大小的工件,锻件大小决定于锻压机的吨位。镁合金在低速锻造时还是有相当高的热塑性。锻压通常采用液压机或低速压力机。采用铸坯直接锻造时应注意工艺参数的控制,液压机或低速压力机的锻压速度不高,镁合金在锻造时的形变过程中会发生再结晶,从而提高合金的可成形性,还可以扩大变形范围,温度控制范围也可加大一些,特别是能在最大压力下保持一定的时间,从而改善充模能力。镁合金的锤锻变形量不得超过30%~50%,但在液压机上可达70%~90%。采用液压锻造机可以制得小尖角、圆角及薄腹板或底板的镁合金锻件,如半径为1.6 mm的尖角、半径4.8 mm的圆角或3.2 mm厚的腹板或底板的镁合金锻件。锻件的拔模斜度宜不大于3°,因此,在锤锻或高速锻造镁合金时,应严格控制各项工艺参数。AZ80A镁合金极难锻造,而ZK60A和AZ31镁合金则可用锤锻机和高速压力机锻造。镁合金在进行无支撑中等变形弯曲时也会开裂。

表3 不同材料在镦粗10%时所需的锻压力Table 3 The forging pressure required for 10% upsetting of different materials

图2 几种镁合金进行锻压时所需的锻造压力Fig.2 The forging pressure of various magnesium alloys during forging

2.2 工模具

镁合金的自由锻造大都在平砧或异形砧上进行,也可以用辊轮环轧环形件或圆形件。锻压前工具应加热,以确保终锻温度。工模具的设计与制备是镁合金锻件的关键技术。镁合金的锻造温度并不高,可用5 CrNiMo钢或5 CrNiMn钢制造锻模。锻模工作面应经过精磨,降低表面粗糙度,以利于锻造过程中镁合金的流动,防止锻件表面粗糙、划伤或其他锻造缺陷。

由于镁合金的比热容不大,模具务必充分预热,否则锻坯温度会明显下降,充型能力会大大下降,甚至会断裂。模锻时工件与模接触面积大,接触时间长,因此锻模温度不能比坯料温度低很多(参见表1、2)。环轧时,工件与模具的接触面小,接触时间也短,对模具温度要求宽松,另外,环轧时金属还会释放一些变形热,可以补偿部分热损失,因而模具稍微加热即可。

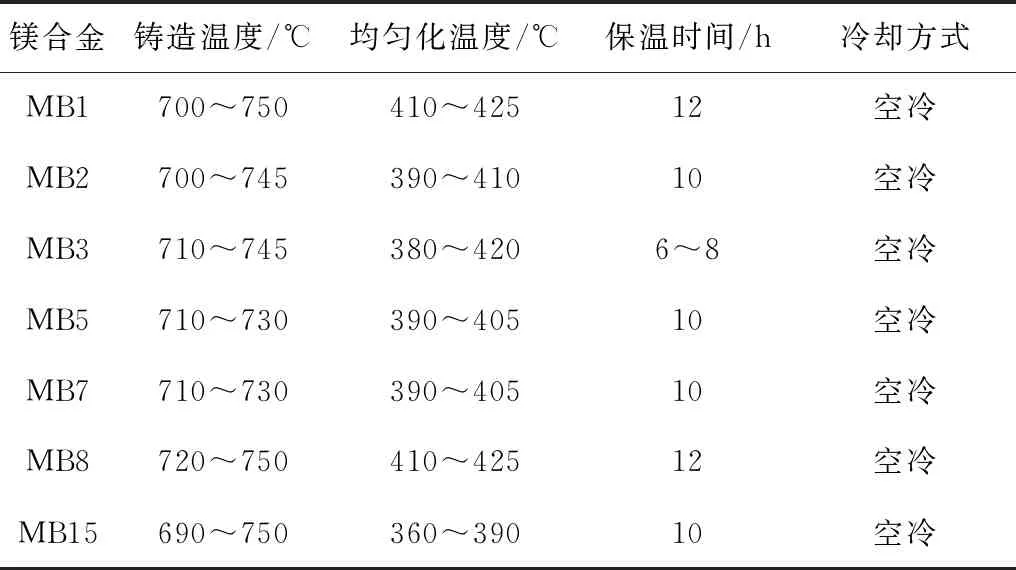

2.3 坯料

镁合金铸锭变形能力远不如铝合金的,因此大多数采用经过预挤压的棒料作为锻造坯料。当然在个别情况下,也可以用经过均匀化处理的精细铸锭直接锻造,铸锭必须经过均匀化处理,镁合金铸锭的均匀化退火规范见表4。预挤压棒料的显微组织为晶粒较为细小的变形组织,锻造时可以施加较大的变形速度,变形量也可以大一些。

表4 镁合金铸锭的均匀化退火规范Table 4 Specification for homogenizing annealing of magnesium alloy ingot

锭坯下料采用锯切,不采用剪切,以免切口处出现裂纹。锻造前应对锻坯进行机械加工,消除各种缺陷,以免锻造时开裂。镁合金挤压棒料表面有一层粗晶环,应车削去掉。

镁合金坯料塑性随着温度升高而上升,成形性也上升,但温度一旦过高,锻件的力学性能会下降,即变软。若加热温度过高、保温时间过长或加热次数过多,则再结晶充分,形成粗晶组织。这种粗大晶粒和软化现象在以后热处理时无法清除,所以应严控坯料的加热参数。

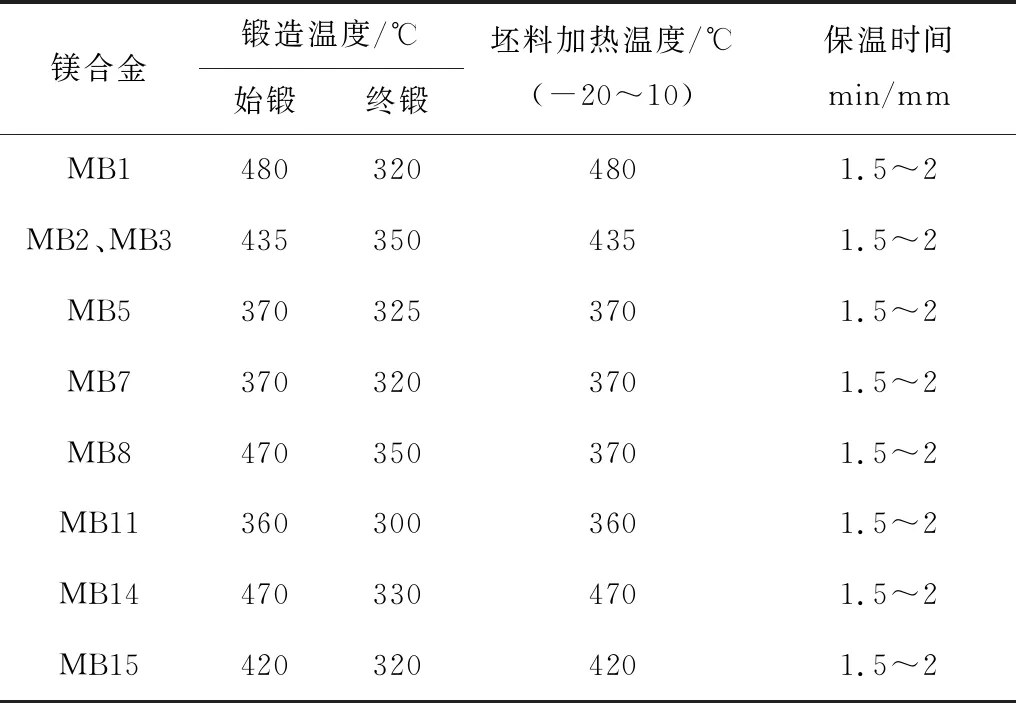

镁合金中的原子在加热过程中的扩散甚慢,强化相溶解时间长,故实际加热时间并不短。锻造前坯料加热及保温时间可按每毫米直径或厚度1.5 min~2 min计算,但总的加热时间不得超过6 h,以免晶粒长大和软化。镁合金的锻造温度范围及坯料加热规范见表5。

表5 镁合金的锻造温度和锭坯的加热规范Table 5 Specification for magnesium alloy forging temperature and ingot heating

3 锻压工艺

3.1 锻造压力的估算

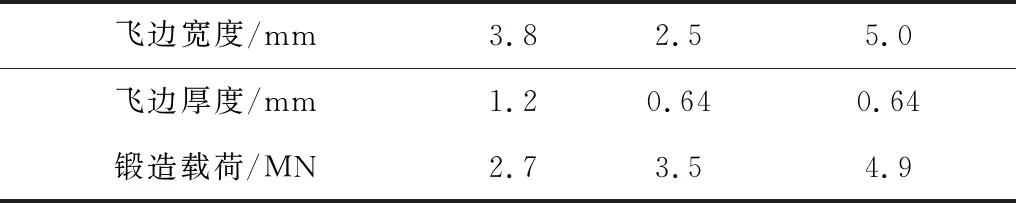

几种镁合金坯料所需的锻造压力参数见图2。由图2可见,锻造压力随着压下量的增加先增大后稍有下降,这是由于锻压过程中镁合金变形时产生的温度升高引起的。闭模锻造中锻造压力随锻造形状而异,如飞边尺寸略有变化就会使载荷发生很大变化,飞边尺寸与锻造载荷的关系见表6。

表6 飞边尺寸与锻造载荷关系Table 6 The relation between flash dimension and forging load

镁合金的室温可变形量小,锻造时易开裂,锻造温度对锻造压力大小影响明显,图1出示AZ31B镁合金、6061铝合金锻压温度与锻造压力的关系,由图1可见,温度对锻造镁合金压力的影响比对铝合金的大得多。镁合金填充深模腔的能力比铝合金的低得多。若制备一个典型铝合金结构锻件需要两副模具,而锻造相应的镁合金锻件至少需要三副模具。

3.2 锻造温度

根据美国诺兰达镁业公司的资料,一些镁合金的锻造温度示于表2。镁合金锻件的力学性能取决于锻造应变硬化程度,锻造温度越低,应变硬化越大,但温度不能过低,否则锻件易开裂。铸坯与锻坯最好在电炉内加热,在低于480 ℃加热时可不采用惰性或还原性气氛。在多火次锻造形状复杂锻件时,后一次的温度宜比前一次的低15 ℃~20 ℃,除了可以控制再结晶外,还有利于保留残余应变硬化。由于镁合金的锻造温度比其熔点低很多,只要合理控制加热温度,不会发生安全事故,但应确保锻造温度均匀,必须避免预热坯料存在大的温度梯度和局部过热。

AZ系镁合金的最高锻压温度约为420 ℃,最低为225 ℃左右。在225 ℃以上变形,镁晶体在滑移时可以启动锥面滑移,提高成形性能。在生产中,Mg-Al-Zn系和Mg-Zn-Zr系合金锻压温度为250 ℃~400 ℃; ZW系耐热镁合金的坯料和模具温度为400 ℃~450 ℃,否则,将导致锻件力学性能下降、开裂和不易充模等。

3.3 锻造速度

镁及镁合金的锻造速度取决于:锻压机类型、合金成分、锭坯的组织状态、模具情况、润滑状况等。由于镁合金的塑性较低,多采用速度较低的液压机锻造,在快速机械压力机和锻锤上锻压往往锻件会开裂。

3.4 变形程度

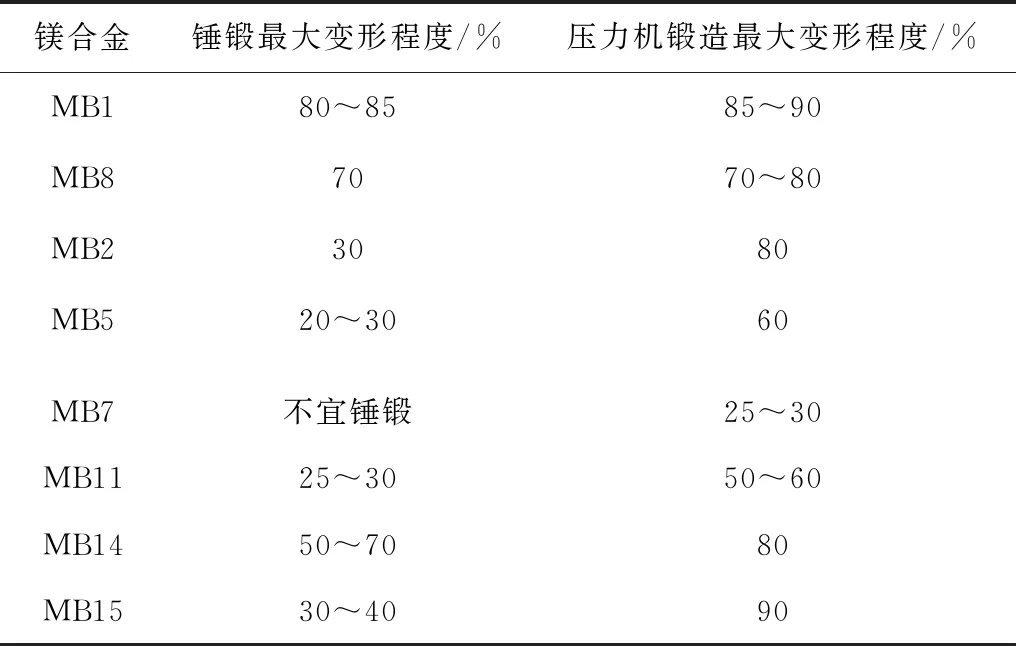

镁合金的锻造变形程度取决于合金种类、锭坯是否均匀化处理、显微组织、模具状况、锻造温度、锻造速度等。由于镁合金塑性低、变形抗力大、对应变速度敏感、锻造温度范围窄,因而多采用液压锻造压力机或慢动作的机械锻压机。在液压机上锻造时,变形程度可达60%~90%,而用锻锤或快速锻压机锻造,则变形程度应减少50%或更多一些。一些镁合金的最大变形程度见表7。

3.5 模具

镁合金的锻模大体上可按照铝合金锻模设计规范进行设计与制造,但是镁合金的流动性差,适合于单型腔模锻,而形状复杂的大型镁合金锻件,最好先自由锻制坯,然后单型腔模锻。镁合金的锻造温度

表7 镁合金锻造最大变形程度Table 7 Maximum forging deformation of magnesium alloys

不高,模具材料可用低合金热作模具钢,但模具的制造应精良,型腔表面应光洁,以提高零件的充型能力,防止锻件表面粗化与划伤。在液压机上锻造时,模的内外圆角半径可小到1.5 mm~5 mm,筋板和腹板的厚度可薄至3.5 mm,脱模斜度可不大于30。由于锻件与模具接触面积大、接触时间长、传热快,应按表1~2的规范预热锻模。

3.6 润滑

锻造镁合金时使用弥散于轻油或煤油中的细石墨粉作为润滑剂,将其涂于或喷洒于热模上,作为载体的油燃烧后,留下一层薄薄的石墨,是很好的润滑剂。常常在坯料锻造后再稍微润滑一次锻模。有时在锻造前先预热坯料到100 ℃~150 ℃,而后在水基或油基石墨中浸渍一下,便可在坯料上形成一层均匀的石墨层,可明显提高锻造成形性和锻件表面质量,也可以直接利用喷灯火焰中的残余烟墨作为润滑剂。不管什么方法与何种材料作为润滑剂,润滑剂在锻件上的润滑层应该又薄又均匀又致密,若附于锻件上的石墨层厚且不均匀,在后续酸洗时易产生点腐蚀或电化学腐蚀。锻件上的残余石墨膜层可用喷砂法去除。

3.7 切边与精整

镁合金锻件的切边也是一道很重要的工序,镁合金在温度低于220 ℃时塑性差,对拉应力很敏感,易产生裂边;温度高时又很软,黏性大,易拉伤,产生毛边,应切除。锻件少时,可在冷态下采用带锯或铣削切除;批量大时,可用切边模在200 ℃~300 ℃修除。用咬合式模,凹凸模间隙宜小或无间隙,以免产生切边裂纹。

一般在模锻温度范围内进行锻件的精压整形,最好在230 ℃~300 ℃进行半热冷作硬化精压整形,变形程度10%~15%。整形后分两步进行清洗,首先进行喷砂除净表面残留润滑剂,再在含质量分数8%HNO3和2%H2SO4的热水内漂洗,然后以热水洗净。必要时可将锻件浸入重铬酸盐溶液中进行防腐蚀处理。

3.8 锻件热处理

ZK21A、AZ31B和AZ 61A镁合金锻件在锻造状态下使用;EK31A镁合金锻件在固溶+人工时效状态(T6)使用;AZ80A、ZK60A、HM2IA镁合金锻件在锻压态或人工时效状态(T5)使用。

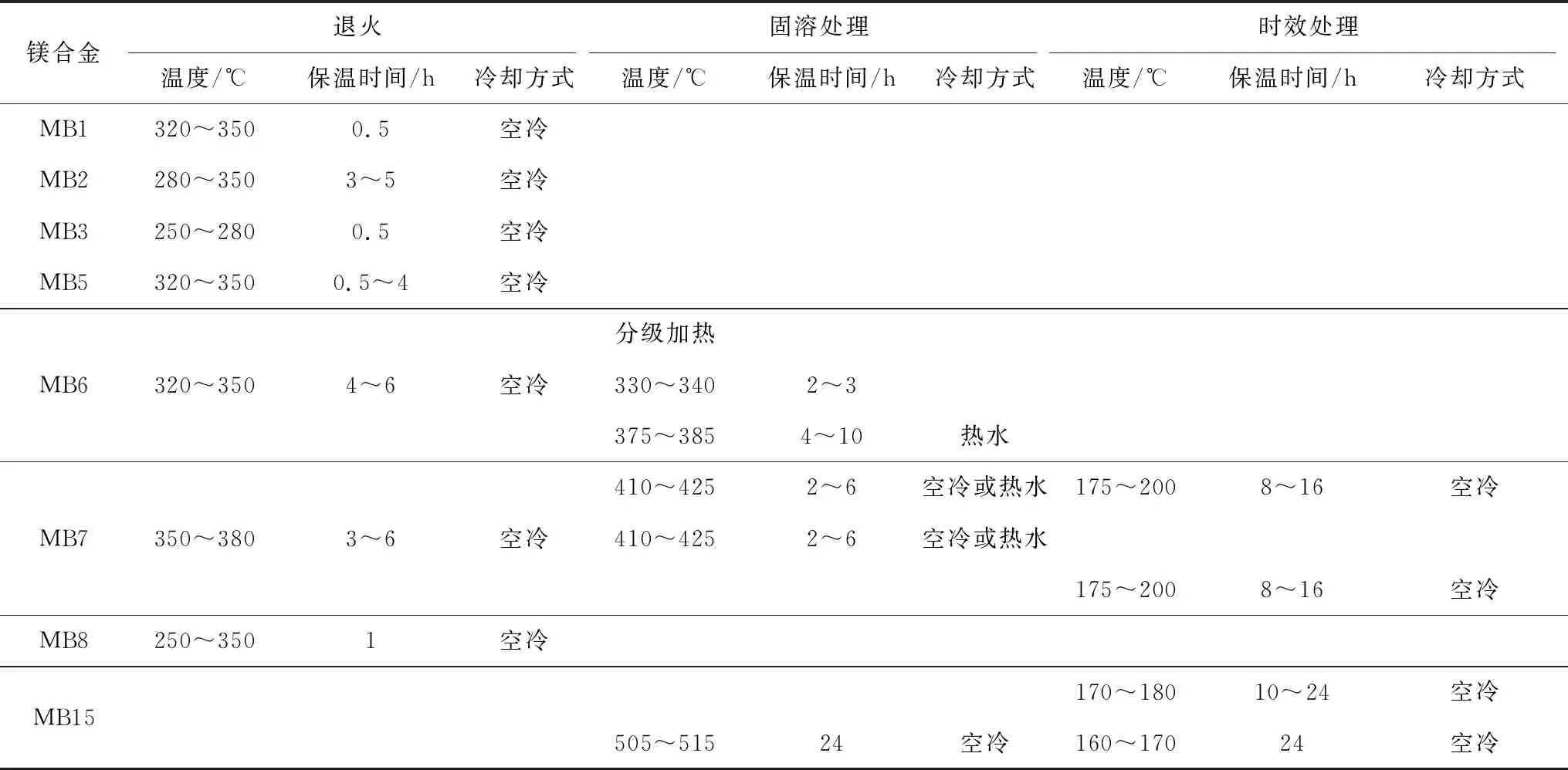

镁合金锻件在锻压后一般进行空冷,也可以水冷,以防进一步再结晶和晶粒长大。水冷可使热处理可强化镁合金获得过饱和固溶体,在时效处理时可进行沉淀析出。镁合金过饱和固溶体很稳定,几乎没有自然时效作用,都在人工时效状态应用。镁合金锻件的热处理规范见表8。

镁合金的热处理一般为退火、淬火和人工时效。热处理不可强化的MB1、MB8镁合金和热处理强化效果不大的MB2镁合金锻件只在退火状态应用,MB3和MB5镁合金也只在退火后应用。退火作用:消除内应力,提高尺寸稳定性,消除应力集中敏感性,减少或消除各向异性。

表8 镁合金的热处理规范Table 8 Specification for heat treatment of magnesium alloys

MB7镁合金锻件可进行固溶处理,也可以进行固溶+人工时效处理。镁合金在高温下易发生晶粒长大,应严格控制热处理温度,否则锻件晶粒会粗化,降低力学性能与抗蚀性。

3.9 锻件质量的控制

3.9.1 晶粒度控制

有些镁合金如AZ31B、AZ6lA和AZ80A在锻造时会形成粗大晶粒。为防止晶粒长大,必须逐步降低锻造温度,后步的锻造温度比前一次的低10 ℃~15 ℃,此法在控制晶粒长大方面还是很有效的。ZK61A和HN21A镁合金锻件在锻造温度下晶粒长得很慢,而且没有过分长大倾向。

3.9.2 力学性能控制

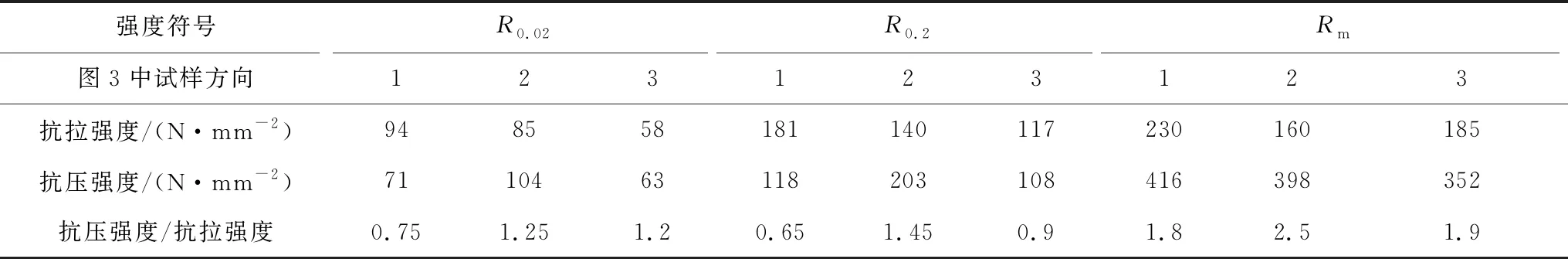

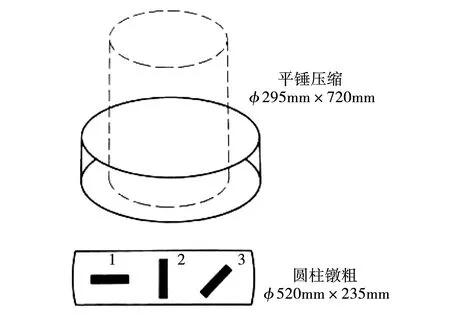

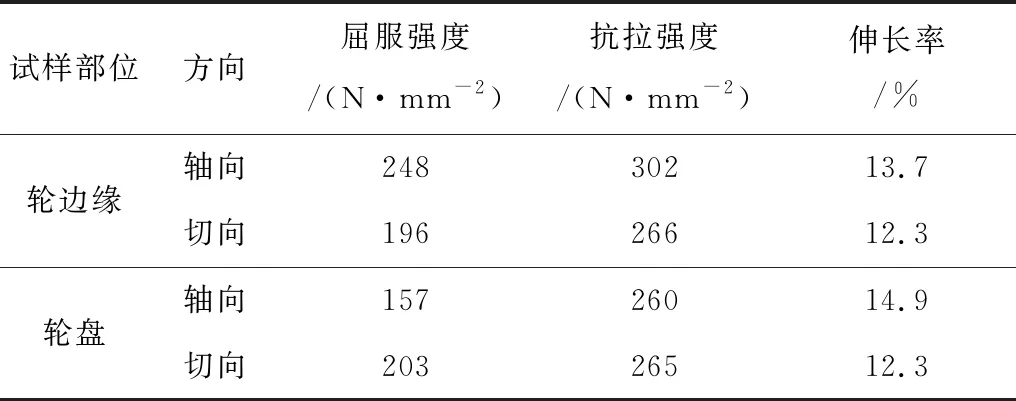

镁合金锻件的力学性能取决于合金类型、热处理状态、锻造温度和速度、变形程度及方式等。通常,锻件的强度性能随着变形程度的增加而增大,随着锻造温度的升高而减小。镁合金锻件有相当强的各向异性,图3和表9示出单向压缩MgAl8Zn(AZ80)合金的强度与晶体取向的关系。多向锻造可有效地避免此现象,如三向锻造的镁合金车轮,由于各部分应变比较均匀,拉伸性能几乎各向同性(表10)。

表9 MgAl8Zn合金锻件的各向强度性能Table 9 Anisotropic strength performance of MgAl8Zn alloy forgings

图3 单向压缩MgAl 8Zn(AZ80)合金的强度与晶体取向关系Fig.3 Relationship between tensile strength,yield strength and crystal orientation of MgAl 8Zn(AZ80) alloy under unidirectional compression

表10 ZK30镁合金锻造车轮的力学性能Table 10 Mechanical properties of ZK30 magnesium alloy forged wheels

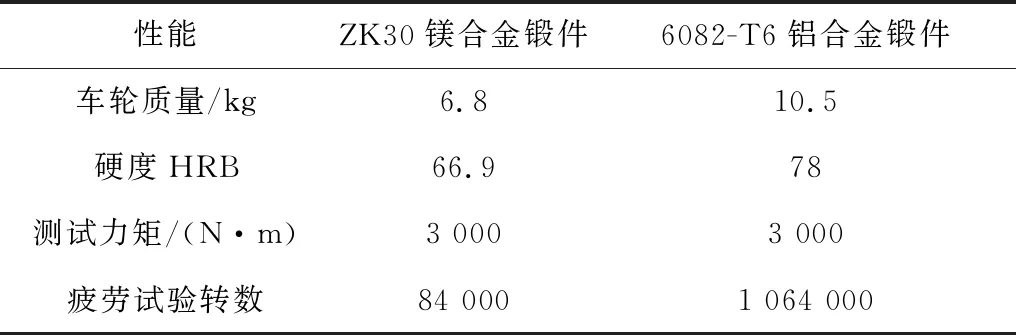

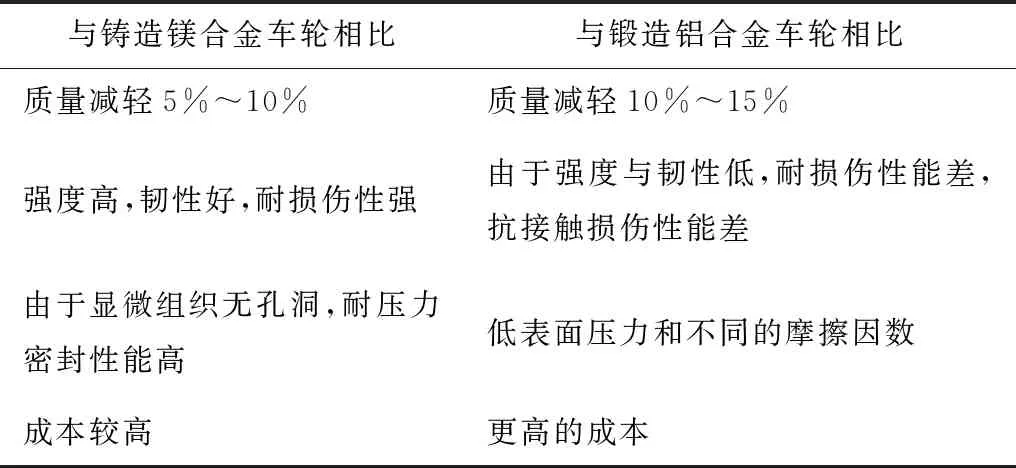

以循环弯曲试验结果表征车轮的疲劳强度,试验参数及结果见表11。若车轮尺寸和结构相同,镁合金车轮的疲劳强度约为铝合金车轮的8.5%,加大镁合金车轮壁厚可提高其疲劳强度,但这意味着车轮质量的增大。有限元分析和计算表明,与铝合金车轮相比,镁合金车轮质量如果减轻10%~15%,则它们的疲劳强度相当。锻造镁合金车轮的优点为:质量轻,抗疲劳,耐冲击,但抗蚀性比铝合金的低,制造成本则较高(表12)。

表11 锻造铝合金及镁合金车轮的几种性能Table 11 Varied performance of aluminum alloy and magnesium alloy forged wheels

表12 锻造镁合金车轮特点Table 12 Features of forged magnesium alloy wheels

3.9.3 主要缺陷分析

镁合金锻件易产生粗晶环断裂、穿晶裂纹、表面腐蚀和氧化等缺陷。中、低塑性镁合金对变形速度很敏感,镦粗时坯料表面易沿最大切应力方向开裂,宜用速度慢的液压机锻造;用较快的液压机或锻锤锻造时,开始时宜轻击慢击,否则因变形量大,易产生剪切开裂;锻造温度不可过低,同时应确保模具温度,与锭坯温度不能相差太多,以防硬脆相析出,进一步降低锭坯变形能力。镁合金的塑性低,对拉应力又特别敏感,常常因切边裂纹而导致锻件开裂,因此应严格按切边工艺操作,防止产生切边裂纹。

镁及镁合金的抗蚀性差,锻件表面易产生点腐蚀,腐蚀点呈暗灰色粉末状,喷砂或酸洗后成为凹坑或小孔,如果继续锻造,会在小孔或凹坑密集处开裂,并向锻件内部扩展,造成废品。为防止点蚀,润滑剂不能过厚,更不得使用盐类润滑剂,锻后及时清除润滑剂、酸洗、吹干。酸洗是消除锻件表面的自然氧化膜层和污物,露出金属表面,可以明显地暴露折叠、裂纹、拉伤等缺陷,以便修伤、清除缺陷。

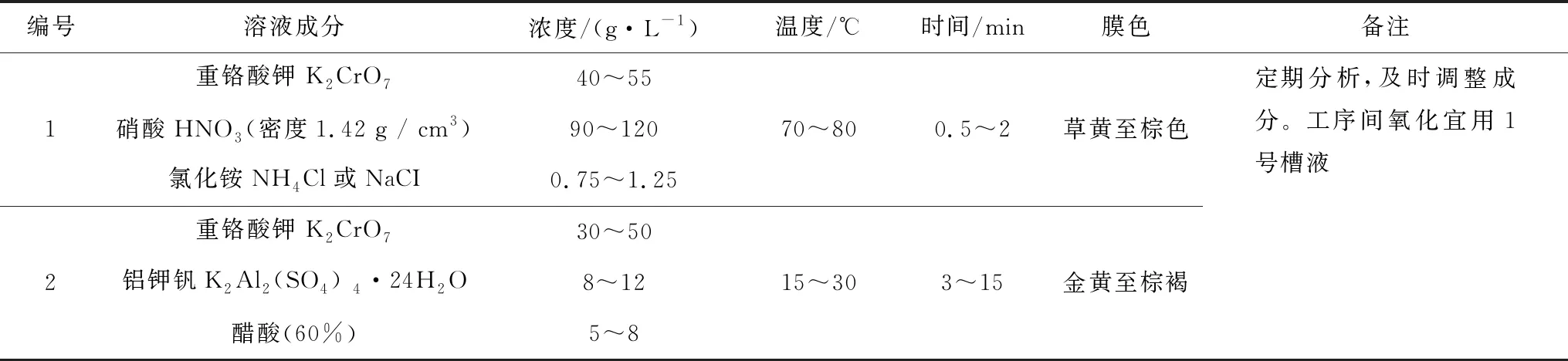

如果工序间停留时间多于10 d,或锻后不能及时机械加工,则需要进行氧化处理。槽液成分及工艺条件见表13。氧化后立即在室温水中清洗0.5 min~2 min,再在低于50 ℃热水槽内清洗0.5 min~2 min,最后用50 ℃~70 ℃的压缩空气或室温干燥空气吹干。

锻件氧化后,表面上形成一层金黄色膜,如果不进行锻造或不能及时机械加工,应涂油包装封存,否则保存期不得超过30 d。

表13 镁合金镀件化学氧化处理工艺Table 13 Chemical oxidation treatment of magnesium alloy plating parts