基于模型的三维机加工艺设计模式应用研究

贺芳 张森棠 叶洪涛

本文针对传统二维机加工艺设计中工艺表达不直观、工艺数据继承性差等问题,依托NX建模软件和PDM数据管理平台,提出了以三维机加工序模型作为工艺信息载体的思路,建立了包括三维机加工艺设计、三维机加工艺管理、三维机加工艺应用的三维机加工艺设计模式,突破了工序模型关联建模技术、工艺信息模型定义技术和可视化展示技术等关键技术,实现了三维环境下的机加工艺设计。

一、引言

基于模型的定义(Model Based Definition,MBD)采用集成的三维实体模型来完整表达产品定义信息。在MBD的机加工艺设计中,三维工序模型成为表达制造信息的载体。将三维计算机辅助设计(Computer Aided Design,CAD)平台由传统的产品结构设计领域扩展到机加工艺设计领域,可以重用企业已有设计资源,同时直接为下游数控编程与数控测量提供三维模型数据来源。

但是目前,机加工艺设计的工作模式是建立二维工艺卡片的过程,在计算机辅助工艺规划(Computer AidedProcess Planning,CAPP)系统中绘制工序模型的二维工程简图,填写工艺规程/工序/工步等信息,最后打印形成纸质工艺卡片并在制造现场应用。传统的二维机加工艺设计系统主要存在如下三个缺点。

(1)二维工序图绘制繁琐,常常需要采用简化绘制,有时容易产生歧义。

(2)工序/工步信息与工序图之间的映射不直观,有时存在歧义。

(3)数据继承性差,无法为后期的数控编程和加工检测提供三维数据模型。

目前市场上有部分工艺设计产品实现了面向装配工艺的设计仿真,利用三维装配动画表达装配工艺过程,但面向机加工艺设计仍然没有突破二维工艺卡片与简图的局限。

为改变二维环境下机加工艺设计存在的不足,本文研究了三维环境下机加工艺设计的关键技术,扩展NX三维CAD软件平台作为三维机加工艺设计平台,以三维工序模型作为工艺信息载体表达与记录工艺符号,建立三维环境下的机加工艺设计能力。

二、三维机加工艺模式

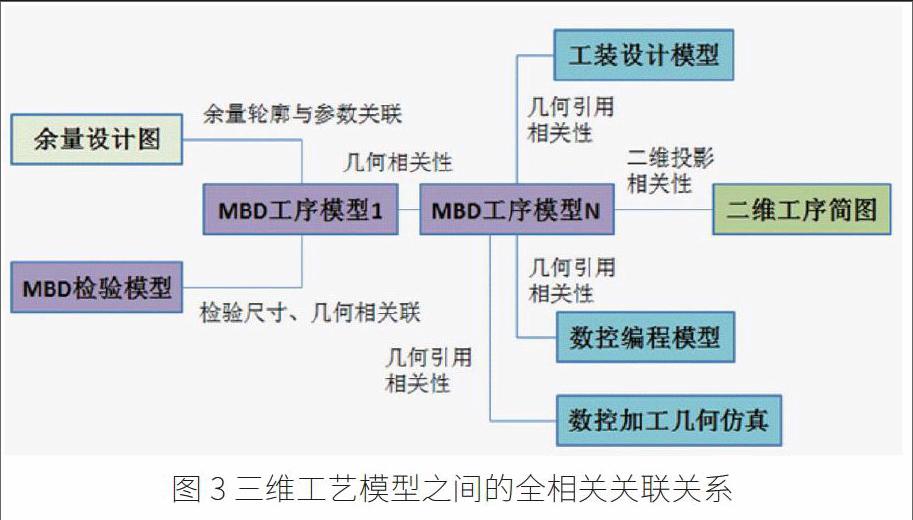

依托NX建模软件和PDM数据管理平台,建立基于设计MBD模型的三维机加工艺设计系统。三维机加工艺设计系统以三维机加工序模型作为工艺信息载体,利用三维手段实现机械加工的工艺设计与应用。系统以三维工艺规程包作为数据传递载体,分为三维机加工艺设计、三维机加工艺规程管理和三维机加工艺现场应用三个阶段,如图1所示。

1、三维机加工艺设计

三维机加工艺设计基于MBD方法建立统一的三维机加工艺模型,使其成为加工、分析和检测的数据依据。平台层利用成熟三维CAD系统NX作为三维机加工艺设计环境,提供三维表达的基本条件与手段。工具层基于平台层建立工艺信息录入工具,帮助工艺人员快速准确的录入工艺信息;面向三维机加工艺设计的工序/工步模型生成辅助工具,辅助工艺人员面向工艺知识生成三維工序模型;三维工艺设计工具辅助在三维环境下标注工艺符号,建立工艺符号与工序模型之间的关联;机加工艺卡片工具是辅助工艺员建立机加工艺过程的结构化描述,同时建立它与三维工艺信息之间的映射关联。模型层以CAD平台下的三维模型作为机加工序模型,以三维工艺符号表达工艺要求,以结构化工艺卡片描述工艺过程,最终生成三维机加工艺规程,以替代原有纸质二维机加工艺卡片。

2、三维机加工艺管理

作为三维机加工艺设计结果,三维机加工艺规程由企业产品数据管理(Product Data Management,PDM)系统负责管理。平台层将企业现有的PDM系统作为三维工艺规程的数据管理环境,为三维机加工艺提供基础管理平台,避免在多个系统中维护多套工艺数据。工具层包含PDM的典型管理模块,数据管理工具负责存储三维机加工艺规程,并建立与产品设计模型之间的主模型关系;审签流程管理工具负责三维机加工艺的发布与审签控制;版本管理工具负责三维机加工艺规程更改后的版本升级维护;权限管理工具负责控制三维机加工艺规程在数据管理过程中的权限控制。模型层是由三维机加工艺设计环节传递的三维机加工艺规程包。

3、三维机加工艺应用

三维机加工艺应用为机加工现场提供三维机加工艺的查询浏览环境。平台层采用Web与轻量化技术建立工艺浏览环境,提供对轻量化三维工序模型的显示与交互能力。工具层中的工艺规程解释工具负责解析三维机加工艺规程包,获得三维工序模型与机加工艺卡片;工序模型轻量化工具负责将三维工序模型转化为轻量化三维模型;工艺模型表达工具负责提供轻量化工序模型的交互浏览能力;工艺规程重构工具负责重新建立机加工艺卡片与轻量化工序模型之间的映射关系,实现三维工艺浏览。模型层包括轻量化三维工序模型、轻量化三维工艺符号和机加工艺卡片。三维机加工艺模式图如图1所示。

三、三维机加工艺实现

1、工艺信息模型定义

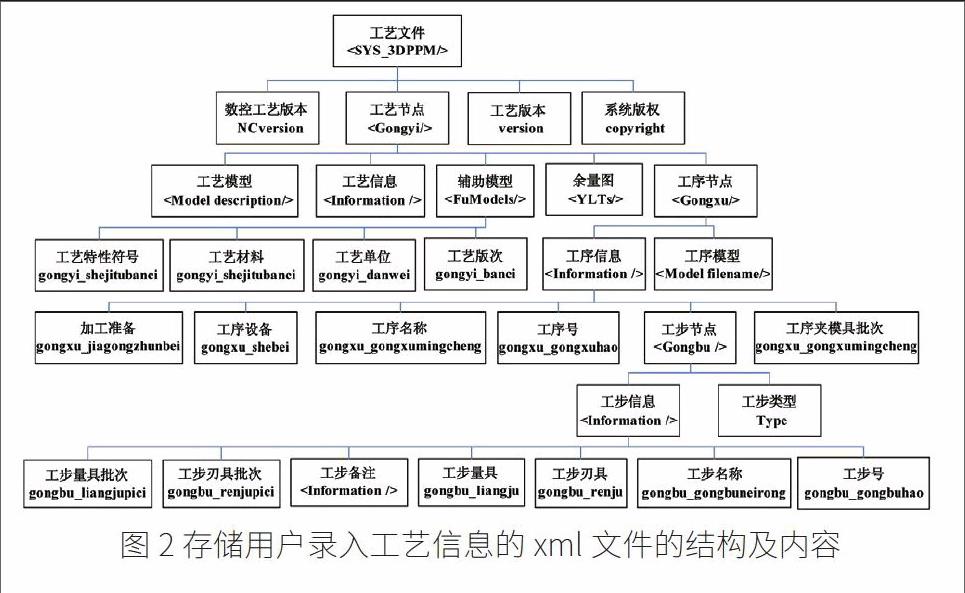

工艺信息模型包含工艺信息的组织、表达、集成、管理和结构化自动存储。工艺信息模型定义可以实现机加工艺信息的录入与编辑功能,将用户录入的工艺属性信息保存并记录下来,将工艺信息录入与编辑功能录入的工艺信息同步存储在一个XML文件中,并记录相应节点的工艺属性信息、三维模型名称等信息(如图2所示)。在XML文件中设置了工艺规程输出时相应的工艺模板信息获取格式,便于工艺信息在工艺卡片中的自动填充。每次打开系统时,系统会自动读取最新的XML文件生成相应的工艺结构树,每次关闭系统时,系统也会自动保存工艺结构树的节点信息保存到XML文件中,这样就保证了XML文件的实时更新和工艺结构树的始终正确。

2、工序模型关联建模

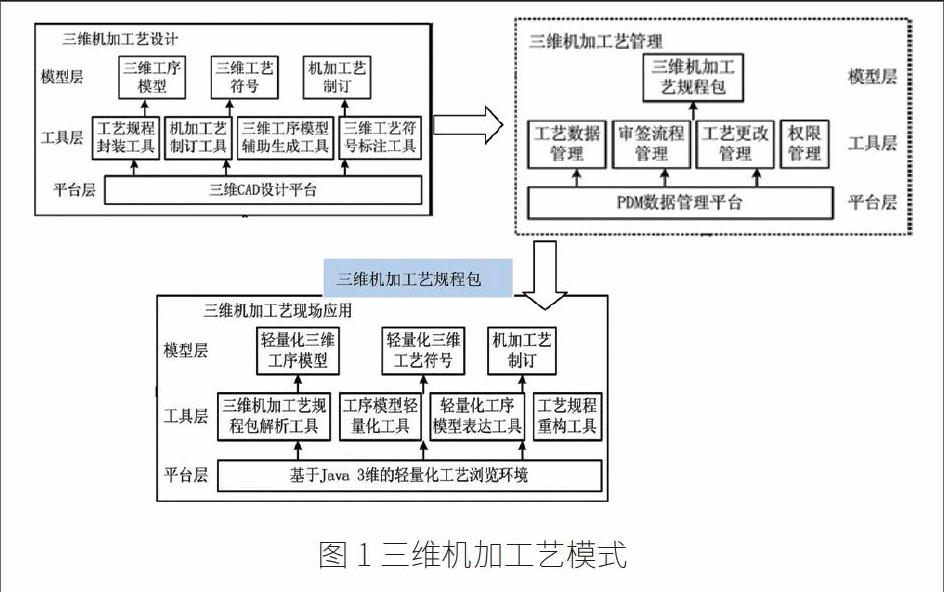

在NX WAVE技术的基础上进行二次开发,形成了模型几何关联关系创建器,模型几何关联关系创建器使用在三维工艺模型之间建立全相关关联关系,如图3所示,进一步提高了三维模型建模效率,同时实现了三维模型一处更改,处处更改的数据一致性维护,使工艺更改效率大大提高,出错率大幅减小;系统模型几何关联关系浏览器,将模型间隐性的关联关系用图形的显式方式表达,使模型间关联关系实现可视化,从而可以方便地对其进行维护。endprint

3、基于JT的轻量化展示

NX定义的JT格式是主流的轻量化模型格式之一,是一种面向行业的、高性能、轻量化且灵活的文件格式,用于捕获和表达“三维产品定义”数据,促进在整个扩展企业中的协作、验证和可视化,其在2012年12月已被ISO接受为国际标准(ISO IS 14306:2012)。JT模型文件是三维实体模型经过三角化处理之后得到的数据文件,它将实体表面离散化为大量的三角形面片,并进行适当的网格简化,依靠这些三角形面片来逼近理想的三维实体模型三维工艺中大量的三维模型需要大量的存储空间,在不影响生成现场浏览效果的情况下,对发布到制造现场的工艺规程中的全部工序模型进行轻量化处理,降低企业使用成本。

基于JT的轻量化展示是通过JT Open二次开发,向网页中嵌入JT格式轻量化的三维模型,通过去除与模型显示无关的非几何信息来简化三维模型,只包含了与工艺模型有关的显示数据:产品结构、几何、物理属性和产品制造信息等。

4、三维机加工艺创建过程

(1)将设计模型数据自动引用到三维机加工艺设计系统中,利用设计数据对工序模型进行设计,在PDM系统内创建工艺结构树,完成工艺信息录入。

(2)解析PDM系统中的工艺结构信息,在三维机加工艺设计系统中自动创建与PDM系統对应的工序模型结构树。

(3)通过新建、编辑、断开和删除几何链接四种操作来实现工序模型间关联关系的建立和改变,利用NX提供的PMI(Product and Manufacturing Information)标注技术标注加工工艺要求,形成三维工序模型。

(4)完成轻量化转换,自动批量导出所有工序模型的JT轻量化模型到PDM系统中,生成工艺报表,实现三维机加工艺的三维发布,从而在三维环境下完成从产品到工艺过程的转换。

四、结语

传统的二维工艺卡片设计方法存在二维工序图绘制繁琐且易产生歧义,以及工序模型无法为后期的加工检测与公差分析提供三维数据模型等问题,由此提出利用三维手段提升传统二维工艺设计能力的方法。以三维工序模型替代二维工艺简图表达,使三维工序模型成为工艺信息的载体和加工检测的数据来源。

本文从我国航空发动机企业工艺设计的实际出发,研究了三维环境下机加工艺设计的关键技术,提出了完整的三维机加工艺应用体系结构与工作模式,建立了三维环境下设计制造全新的模式、技术、工具和环境。本文的研究成果很好的解决了我国航空发动机企业工艺设计工作中采用的2D+3D混合产品定义方式存在的一系列问题,使三维工艺设计技术真正的在我国航空发动机企业得到了实际应用,将极大的提高我国航空发动机企业机加工艺设计环节的质量和效率,缩短产品生产、研发周期,降低企业成本。endprint