轧钢棒材机械设备的维修维护及质量控制

王 旭

(河钢股份有限公司承德分公司、河北省钒钛工程技术研究中心,河北 承德 067000)

轧钢棒材是轧制钢材工业生产的重要材料,轧钢棒材技术是作为生产特种钢材的核心技术[1]。结合多种辅助设备共同运行,对生产工业产品的质量与效率起了很大作用[2]。轧钢棒材机械设备包括型钢轧机、钢管轧机等,广泛应用于钢材生产的各个环节[3]。轧钢棒材机械设备日常维护能够降低机械设备故障率,增加设备的使用年限,确保机械运行的安全性[4]。部分钢材生产企业对轧钢棒材机械设备采取粗放式维护管理,对预防养护、事后维修的认知较浅薄,造成了增加投入成本、浪费维修资源等问题[5]。传统的机械设备已无法满足企业的现代化生产需求,对市场的变化趋势不敏感,应当引入具有先进技术的机械设备,提高企业的生产水平[6]。在工业中,轧钢机械设备使用受较多因素的影响,例如经济的不发达,无法引进先进的设备资源,致使机械设备的生产效果无法达到预期的效果,甚至造成轧钢棒材的原材料浪费等现象[7]。一些企业只重视设备所带来的生产效益,采购时仅仅考虑设备的生产效率,与自身企业发展不符,导致采购的部分设备是没有必要的,最终造成了经济损失。轧钢棒材的质量受加热温度、与空气氧化反应、化学成分等影响,降低了机械设备的质量、均匀性,为轧钢棒材机械设备的质量控制增加了难度。因此,本文提出了轧钢棒材机械设备的维修维护及质量控制方法。

1 轧钢棒材机械设备的维修维护及质量控制方法

1.1 构建机械设备维护管理体系

机械设备的高效运行需要完善的管理体系作为保障,因此,本文构建了轧钢棒材机械设备的维护管理体系,明确工作人员的职责,使机械设备合理化运行。加强各个企业对轧钢棒材机械设备的日常维护管理,确立维修管理人员工作督查的机制,提高工业生产对轧钢棒材机械设备的重视。机械设备维护管理对生产的安全性具有重要意义,完善的管理体系能够提高生产的质量与效率。定期对工作人员的维护维修技术进行培训,对常见机械设备故障、故障原因等问题进行反复操作和演练,建立考核标准定期考核。明确机械设备的运行强度和时间,禁止超负荷运行,安排专业人员对设备进行保养与检测。选择部分轧钢棒材机械设备,定期对其进行检测,根据检测结果,找出维护管理的问题,提高工作人员的维护维修意识,另一方面通过检测的结果判断机械设备的运行状态,根据状态不同相应作出调整。降低机械设备的故障概率,保证轧钢棒材的安全性。采用现代化的技术对轧钢棒材的质量进行检测管理。提高机械设备的使用性能的稳定性,将管理和维护落实到具体的工作人员,出现问题能够第一时间了解到设备的相关情况。专业水平、人员配置、机械设备的规划以及管理体制的共同协调是完善的机械设备维护管理体系的基础。

1.2 控制氧化铁皮的形成

在加热和热轧过程中,会在轧钢棒材机械设备的氧化铁皮与钢基界面处发生反应。氧化物质的形成会阻碍铁离子的扩散,使氧化铁皮在钢材表面的腐蚀性增强,导致污染物难以去除,影响轧钢棒材的表面质量。

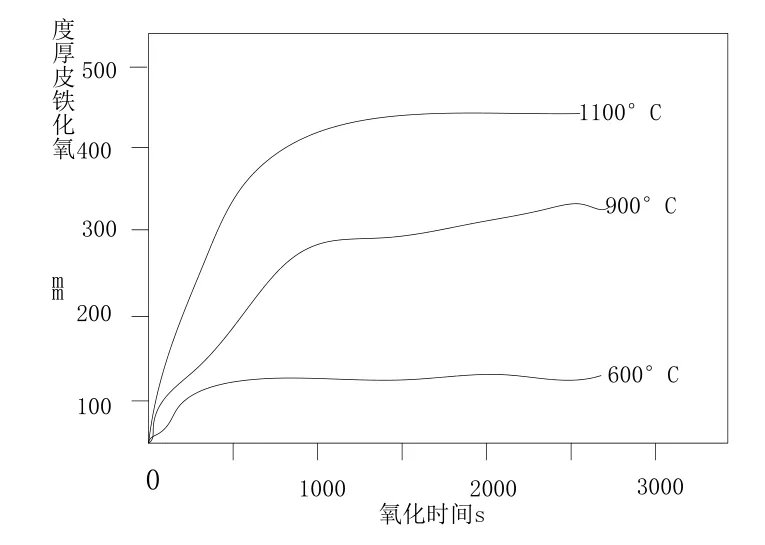

轧钢棒材机械设备长时间与空气接触,容易出现氧化现象。在氧化初期,机械设备的铁原子充足,能够提供给氧化反应所需的化学元素。氧化反应的速率受棒材表面的界面控制,氧化铁皮的形成速率与时间呈正比例变化。随着氧化膜的增厚,棒材界面的铁离子减少,棒材表面的金属活度减弱,最终逐渐接近氧化反应平衡数值。具体变化如图1所示,为棒材设备氧化铁皮厚度与时间的关系变化图。

图1 棒材设备氧化铁皮厚度与时间关系

由图1可知,随着氧化时间越来越长,氧化铁皮厚度变化逐渐减慢。根据恒温条件下氧化动力学原理,氧化铁皮的生长符合如下方程:

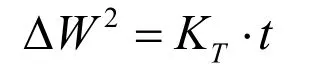

图2 氧化铁在温度影响下等温变化

根据图2可以获取到加热后氧化铁的等温变化,具有不稳定性。氧化铁皮与化学物质的结合力较小,通过除鳞水浸泡可以起到相应的去除效果。在实际工业生产中,采取相应的措施严格控制轧钢棒材氧化反应,降低其氧化反应发生的概率,减少机械设备应氧化反应形成的故障问题。

1.3 改善轧钢棒材表面损害质量

在轧钢棒材的工业生产中,工艺操作不当会造成棒材表面出现椭圆形的疤痕,影响棒材的正常使用。棒材表层随着疤痕的出现,表面受损的面积将会扩大。对轧钢棒材表面损害进行改善,通过分类处理方法,挑选出适用于工业生产的合格轧钢棒材。结合现代工艺技术对棒材表面的受损部分,进行打磨处理。轧钢棒材表面受到外力的作用,在内部及外部会产生故障,因此,在生产中要注意周围的环境,避免摩擦破坏的出现。平整度较差的轧钢棒材会产生气泡,气泡造成表面凹凸不平,降低了棒材的使用性能。运用正确的方式进行棒材冶炼处理,确保轧钢棒材机械设备的生产过程合理化。

基于上述,在轧钢棒材的生产过程中,应当保持棒材生产环境的良好,对改善棒材表面的损害质量,定期对受损棒材进行维护维修。

1.4 优化轧钢棒材的轧线输送设备

轧钢棒材的轧机入口轨道较长,轨道长度约为185米,轨道过长导致棒材的运行较为困难,棒材表面造成质量下降的概率增大。将轧钢棒材的轧钢线划分为多个轨迹控制区,棒材的整个运送轨迹能够实现分段控制。轧钢棒材能够随着运输方向的改变而产生运动,调整功能导轮的辊道组,达到所有轨迹都能得到控制的目标。控制棒材的输出高度,调节轧机各个区域的中心曲线运动,减少对轧钢棒材的摩擦,避免棒材表面凹凸不平现象。群板装置是棒材生产的主要的装置,由于生产过程中的不确定性,导致对轧钢棒材机械设备产生划伤。群板装置能够稳定运行,随着轧线输送速度的不断提高,棒材的轧线输送设备至关重要。根据驱动电机的速度调整启动辅助缸的压力,对易损坏部件及时做出定期更换,完成对轧钢棒材机械轧线输送设备的优化。

2 实验分析

2.1 实验准备

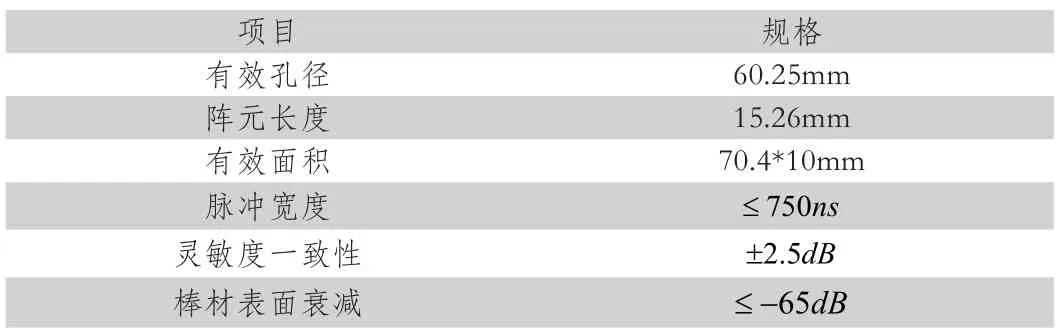

为了验证本文提出的轧钢棒材机械设备的维修及质量控制方法的有效性,设计了缺陷检测实验棒材,直径为30mm,长度为650mm,表面粗糙度3.45,在棒材两端打上平底孔,使得平底孔的直径为0.45mm,长度为8.5mm。本次实验采用型号为524-1.453*10的超声换能器,分别用作棒材内部和表面缺陷质量控制的检测。棒材的表面质量控制性能参数如表1所示。

表1 棒材表面质量控制性能参数

由表1可知,通过实验获取到轧钢棒材机械设备的表面质量控制性能参数,在实验时,将超声换能器的聚焦法配置到棒材设备表面,实现对不同阵元棒材的维修维护及质量控制检测。

2.2 结果分析

将传统的轧钢棒材质量缺陷图像采集方法作为对照组,本文提出的轧钢棒材机械设备的维修及质量控制方法作为实验组,将两种方法对机械设备的维修及质量控制结果进行对比,如表2所示。

表2 两种维修及质量控制结果对比

由表2可知,本文提出的维修及质量控制方法对于轧钢棒材机械设备内部缺陷与表面缺陷的维护具有较高的检出率,能够及时对棒材的缺陷进行维护维修,对于棒材机械设备的质量衰减控制较传统方法相比高出17.04%,证明本文提出的方法在设备的维修维护与质量控制方面,更加具有优势。

3 结语

本文对轧钢棒材机械设备的维修维护及质量控制方法进行了研究,根据轧钢棒材的机械性能,设计了维修维护及质量控制方法。较传统的质量缺陷图像采集方法相比,对于棒材内部及表面缺陷具有较高的检出性,能够更好地实施维修措施,有效地控制了棒材的质量衰减,延长了轧钢棒材的使用年限,降低了经济成本。