医用Mg-Zn-Y-Nd合金微细管材的制备及组织性能研究

李伟庆, 朱世杰, 孙玉峰, 关绍康

(郑州大学 材料科学与工程学院,河南 郑州 450001)

0 引言

据世界卫生组织统计,心血管疾病已成为全球死亡的首要原因[1]。将支架-微型网状管植入血管中的球囊血管技术是治疗心血管疾病的有效方法。目前,临床上应用的金属支架材料主要包括316 L不锈钢、钛合金以及Co-Cr合金[2-4]。这些支架具有良好的机械性能和耐腐蚀性能,满足血管支架的基本要求,然而这些支架永久性植入会造成炎症或过敏反应,因此需要在病愈后二次手术取出[5-6]。镁合金具有良好的生物可降解性和生物相容性,可有效解决这些临床问题[7]。然而,由于镁合金是密排六方晶体结构,室温下的塑性变形能力差,要制备具有高精度(壁厚=0.10~0.15 mm)和优良力学性能(抗拉强度>300 MPa,延伸率>15%)的镁合金微细管材较为困难。因此,探索合适的制备工艺就变得尤为重要。

近些年来,研究人员在微细管材的制备方面投入了大量精力,取得了一系列重要成果。Hanada等[8]通过热挤压、冷拉拔以及退火的方法制备出外径1.5~1.8 mm、壁厚0.15 mm的Mg-Ca(质量分数为0.8%)和AZ61合金微细管材。方刚等[9]通过热反挤压和冷拉拔的方法制备出外径2.9 mm、壁厚0.27 mm的ZK30合金微细管材。Lu等[10]通过二次热挤压制备出外径3.5 mm、壁厚0.25 mm的JDBM合金微细管材,其抗拉强度为268 MPa,延伸率为49%。在这些研究中,采用热挤压可激活非基面滑移系,提高镁合金的塑性变形能力。通过多道次冷拉拔,可对微细管材进行减径和减壁。最后,对微细管材进行退火可改善其力学性能。然而,到目前为止,制备壁厚小于0.15 mm的高精度微细管材仍较困难,且对微细管材中第二相和织构的研究相对较少。

在本研究中,采用二次热挤压、冷拉拔以及退火的方法制备具有高精度和优良力学性能的Mg-Zn-Y-Nd合金微细管材。所使用的材料是本课题组自主研发的生物可降解Mg-Zn-Y-Nd合金,该合金具有良好的生物相容性,较低的腐蚀速率以及优良的机械性能[11-12]。此外,对Mg-Zn-Y-Nd合金微细管材的显微组织、第二相、织构、尺寸误差、表面粗糙度以及力学性能进行了系统研究。

1 试验

1.1 微细管材的制备

将Mg-Zn-Y-Nd合金铸锭预挤压成φ20 mm的圆柱棒材(挤压温度为350 ℃;挤压比为3.24)。然后进行固溶处理(温度为450 ℃;时间为72 h),并机加工成内径4 mm的空心圆柱坯料。最后将坯料加热至380 ℃,以大挤压比(112)制备出外径3.0 mm,内径2.36 mm的薄壁挤压管材。接着对挤压管材进行冷拉拔与退火处理。与杨中原[13]的研究相比,可减少2/3的冷拉拔流程。经5道次冷拉拔后,成功制备出外径2.46 mm、壁厚0.14 mm的Mg-Zn-Y-Nd合金微细管材。最后,在330 ℃对微细管材退火60 min。

1.2 显微组织观察

为观察管材纵截面的金相组织、第二相以及织构,首先用砂纸和抛光剂对试样进行机械抛光;其次用2.1%的苦味酸腐蚀剂(苦味酸为2.1 g;乙酸为10 mL;无水乙醇为70 mL;去离子水为20 ml)对试样进行腐蚀;然后用电解抛光液(高氯酸和无水乙醇的体积分数比为1∶9)对试样进行电解抛光(电压为8.0 V;时间为3 s);最后用光学显微镜(Leica DM 4 000 M)对显微组织进行分析,用场发射扫描电镜(Zeiss/Auriga)对第二相和织构进行分析。

1.3 力学性能测试

在室温下使用岛津AG-IC型电子万能试验机对试样进行拉伸试验,拉伸速度为1 mm/min。根据ASTM(E8/E8M-2013a),确定试样总长度为100 mm,标距为50 mm。然后将不锈钢塞头塞进试样两端,并用生胶带将两端包裹。每组至少成功测试3个试样,最后用Philips-Quanta-200型扫描电镜观察试样的拉伸断口形貌。

2 分析与讨论

2.1 显微组织

合金铸锭、挤压态棒材、固溶态坯料以及挤压管材的显微组织如图1所示。由图1(a)可知,合金铸锭中存在大量不均匀分布的粗大等轴晶和第二相颗粒。经预挤压后,合金铸锭发生晶粒细化,平均晶粒尺寸约为6.5 μm,而且挤压态棒材中的第二相颗粒沿挤压方向呈流线型分布,如图1(b)所示。经固溶处理后,大部分第二相颗粒固溶于基体,但仍存在少量第二相颗粒沿挤压方向分布。在固溶处理过程中晶粒发生长大现象,平均晶粒尺寸达到39.4 μm,如图1(c)所示。经热挤压后,固溶态坯料发生动态再结晶现象,显微组织由固溶态坯料的不均匀粗大晶粒演变为挤压管材的均匀细小等轴晶,平均晶粒尺寸显著降低,约为9.2 μm,如图1(d)所示。

图1 Mg-Zn-Y-Nd合金显微组织Figure 1 Microstructure of the Mg-Zn-Y-Nd alloy

挤压管材在冷拉拔过程中显微组织的变化规律如图2所示。由图2(a)可知,经1道次冷拉拔后,晶粒沿拉拔方向被拉长,出现许多变形晶粒。经1道次退火后,部分晶粒发生静态再结晶,产生许多再结晶小晶粒,如图2(b)所示。经3道次冷拉拔后,由于累积变形量增加,显微组织中出现孪晶,如图2(c)所示,这是由于镁合金的塑性变形能力较差,在室温下只有基面滑移启动,而孪晶能够协调镁合金的塑性变形[14]。经3道次退火后,显微组织中的孪晶消失,与前两道次退火相比,再结晶小晶粒的数量增多,变形晶粒的数量减少,如图2(d)所示。这主要由于静态再结晶导致变形晶粒逐渐被消耗,新的再结晶晶粒逐渐增多。经5道次冷拉拔后,由于冷拉拔过程存在剪切应变,微细管材中的晶粒仍沿拉拔方向发生变形,平均晶粒尺寸约为8.7 μm,如图2(e)所示。经5道次退火后,微细管材中的变形晶粒基本发生静态再结晶,显微组织的均匀性升高,平均晶粒尺寸约为5.6 μm,如图2(f)所示。

图2 退火前后Mg-Zn-Y-Nd合金微细管材显微组织Figure 2 Microstructure of the Mg-Zn-Y-Nd alloy micro-tubes and before and after annealing

图3 Mg-Zn-Y-Nd合金SEMFigure 3 SEM of the Mg-Zn-Y-Nd alloy

2.2 第二相

固溶态坯料、挤压管材、冷拉拔微细管材以及退火态微细管材的扫描图如图3所示。由图3(a)可知,固溶态坯料中的第二相颗粒沿挤压方向呈流线型分布,第二相颗粒基本呈球状。由于第二相颗粒在热挤压过程中发生溶解和析出,经热挤压后,第二相颗粒以网状结构均匀分布于晶界处,如图3(b)所示。经5道次冷拉拔后,第二相颗粒在冷拉拔过程中逐渐发生破碎,颗粒尺寸有所减小。此外,第二相颗粒的网状结构也沿拉拔方向发生变形,如图3(c)所示。经退火处理后,第二相颗粒的分布变得更加均匀弥散,其在晶界处和晶粒内部均有分布,如图3(d)所示。

2.3 织构

图4 Mg-Zn-Y-Nd合金微细管材晶粒取向图和反极图Figure 4 IPF maps and IPFs of the Mg-Zn-Y-Nd alloy micro-tubes

图5 Mg-Zn-Y-Nd合金微细管材横截面图形Figure 5 Cross sections of the Mg-Zn-Y-Nd alloy micro-tubes

2.4 尺寸误差与表面粗糙度

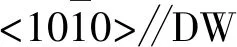

微细管材的横截面图形如图5所示。微细管材的尺寸误差如表1所示。由图5和表1可知,1道次微细管材的外径误差、内径误差以及壁厚误差分别为0.64%、0.52%、4.98%。经多道次冷拉拔后,微细管材的尺寸误差降低,壁厚均匀性得到校正。5道次微细管材的外径误差、内径误差以及壁厚误差分别为0.51%、0.32%、3.35%。微细管材的表面形貌如图6所示。由图6(a)和6(b)可知,经5道次冷拉拔后,微细管材表面没有任何裂纹和拉伸带。电解抛光前微细管材的表面存在污渍和杂质,如图6(a)所示。电解抛光后微细管材表面的油污和杂质基本被去除,表面光洁度显著提升,如图6(b)所示。

表1 Mg-Zn-Y-Nd合金微细管材尺寸误差Table 1 Dimensional error of the Mg-Zn-Y-Nd alloy micro-tubes %

图6 Mg-Zn-Y-Nd合金微细管材表面形貌Figure 6 Surface mopographies of the Mg-Zn-Y-Nd alloy micro-tubes

2.5 力学性能

挤压管材和微细管材的应力-应变曲线如图7所示。挤压管材和微细管材的力学性能如表2所示。由图7和表2可知,挤压管材的屈服强度、抗拉强度以及延伸率分别为128 MPa、220 MPa、14%。经5道次冷拉拔后,由于微细管材存在加工硬化现象,其塑性变形能力较差。冷拉拔微细管材的屈服强度、抗拉强度以及延伸率分别为342 MPa、350 MPa、0.5%。经退火处理后,微细管材的综合力学性能得到显著改善,其屈服强度、抗拉强度以及延伸率分别为246 MPa、306 MPa、18.0%。这是由晶粒细化和织构弱化造成的。前者会导致晶界增多,进而降低晶界处的应力集中,这可促进室温下非基面滑移系和晶界滑移的激活[17]。后者能够减少拉压强度的不对称性,这对塑性变形能力的提高也有重要贡献[18]。

图7 Mg-Zn-Y-Nd合金挤压管材和微细管材 应力-应变曲线Figure 7 Stress-strain curves of the Mg-Zn-Y-Nd alloy extruded tubes and micro-tubes

表2 Mg-Zn-Y-Nd合金挤压管材和 微细管材力学性能Table 2 Mechanical properties of the Mg-Zn-Y-Nd alloy extruded tubes and micro-tubes

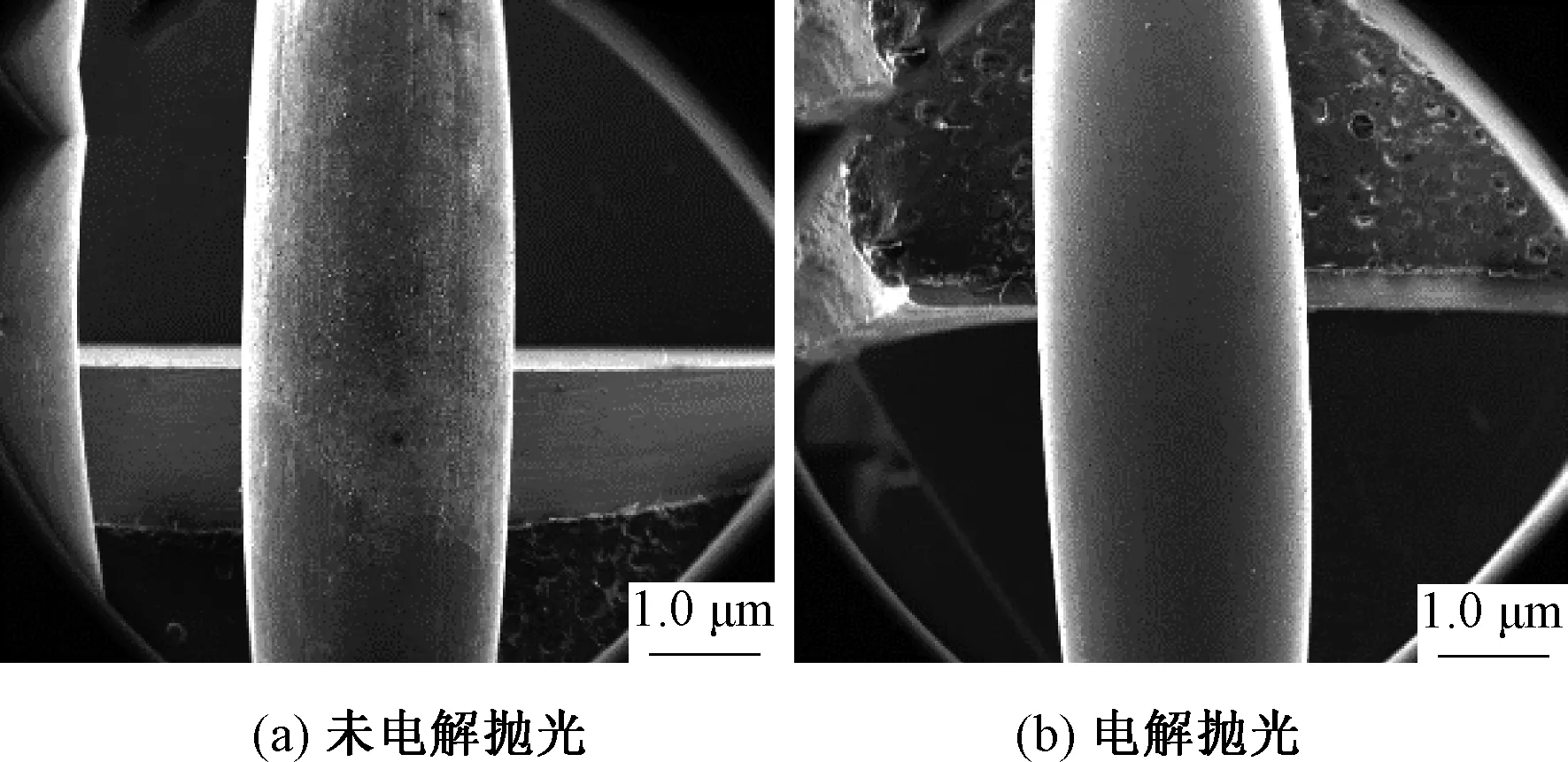

挤压管材和退火态微细管材的拉伸断口形貌如图8所示。由图8(a)可知,挤压管材的拉伸断口中存在大量的解理台和解理面,也有少量小而浅的韧窝,其断裂方式为混合型断裂。由图8(b)可知,退火态微细管材的拉伸断口中存在大量小而浅的韧窝,也存在少量尺寸较大且深度较深的凹坑,该断裂方式为韧性断裂,这进一步证实了退火态微细管材具有较高的塑性变形能力。

图8 Mg-Zn-Y-Nd合金微细管材拉伸断口形貌Figure 8 Tensile fracture morphologies of the Mg-Zn-Y-Nd alloy micro-tubes

3 结论

通过二次热挤压、冷拉拔以及退火等方法成功制备出精度高、力学性能优良的Mg-Zn-Y-Nd合金微细管材,并对其显微组织、尺寸误差、表面粗糙度以及力学性能进行系统研究。结论如下:

(1)对于退火态微细管材,显微组织为均匀分布的细小再结晶晶粒,第二相颗粒均匀分布于晶界处和晶粒内部,而且微细管材发生织构弱化。

(2)Mg-Zn-Y-Nd合金微细管材的外径为2.46 mm,壁厚为0.14 mm。其外径误差、内径误差以及壁厚误差分别为0.51%、0.32%、3.35%。

(3)退火态微细管材表现出良好的力学性能,其屈服强度、抗拉强度以及延伸率分别为246 MPa、306 MPa、18.0%。这主要归因于晶粒细化、织构弱化以及第二相颗粒的弥散分布。