耗能梁段腹板开孔对偏心支撑钢框架抗震性能影响

李 通, 时 强, 王新武, 叶重阳

(1.河南科技大学 土木工程学院,河南 洛阳 471023; 2.洛阳理工学院 河南新型土木工程结构国际联合实验室,河南 洛阳 471023; 3.武汉理工大学 理学院,湖北 武汉 430070)

0 引言

偏心支撑钢框架既具备中心支撑框架的刚度,又具备纯框架的延性,是一种性能优良的抗震结构体系。在强震作用下,通过耗能梁段的非弹性变形进行耗能,从而保护其他非耗能构件,因此,耗能梁段的构造对框架整体的抗震性能影响较大[1-4]。

孙山川等[5]对3个不同长度的耗能梁段的偏心支撑进行试验,发现随着耗能梁段长度的增加,偏心支撑钢框架的屈服承载力、极限承载力和耗能能力均降低;苏明周等[6]对5个不同厚度的耗能梁腹板的偏心支撑进行有限元分析,研究表明,随着耗能梁段腹板厚度的增加,结构的承载力及耗能性能逐渐增大;殷占忠等[7]、王立功[8]、张晓博[9]通过有限元软件对耗能梁段端板连接和腹板连接偏心支撑钢框架进行分析,发现2种连接形式均有较好的承载力和延性,可以实现震后快速修复;段留省等[10]对不同钢材组合的偏心支撑钢框架进行了数值分析,研究表明,非耗能构件采用高强钢可以在不影响其抗震性能的情况下节省用钢量。

本文对一个单层单跨的装配式偏心支撑钢框架进行拟静力循环加载试验,在试验的基础上利用ABAQUS建立了5个有限元模型,分析耗能梁段腹板开孔率偏心支撑框架抗震性能的影响,对发挥耗能梁段的耗能能力和改善装配式偏心支撑钢框架的力学性能具有重要意义。

1 试验

以剪切屈服型耗能梁段的1/2缩尺单层单跨K型偏心支撑钢框架为试件,其层高为1 800 mm,跨度为3 600 mm,耗能梁段长度为600 mm。框架梁、框架柱、支撑采用Q345C钢材,耗能梁段采用Q235C钢材。各构件截面尺寸见表1,钢材材性参数[11-13]见表2。

表1 构件截面尺寸Table 1 Section size of member mm

表2 钢材材性参数Table 2 Material property test data

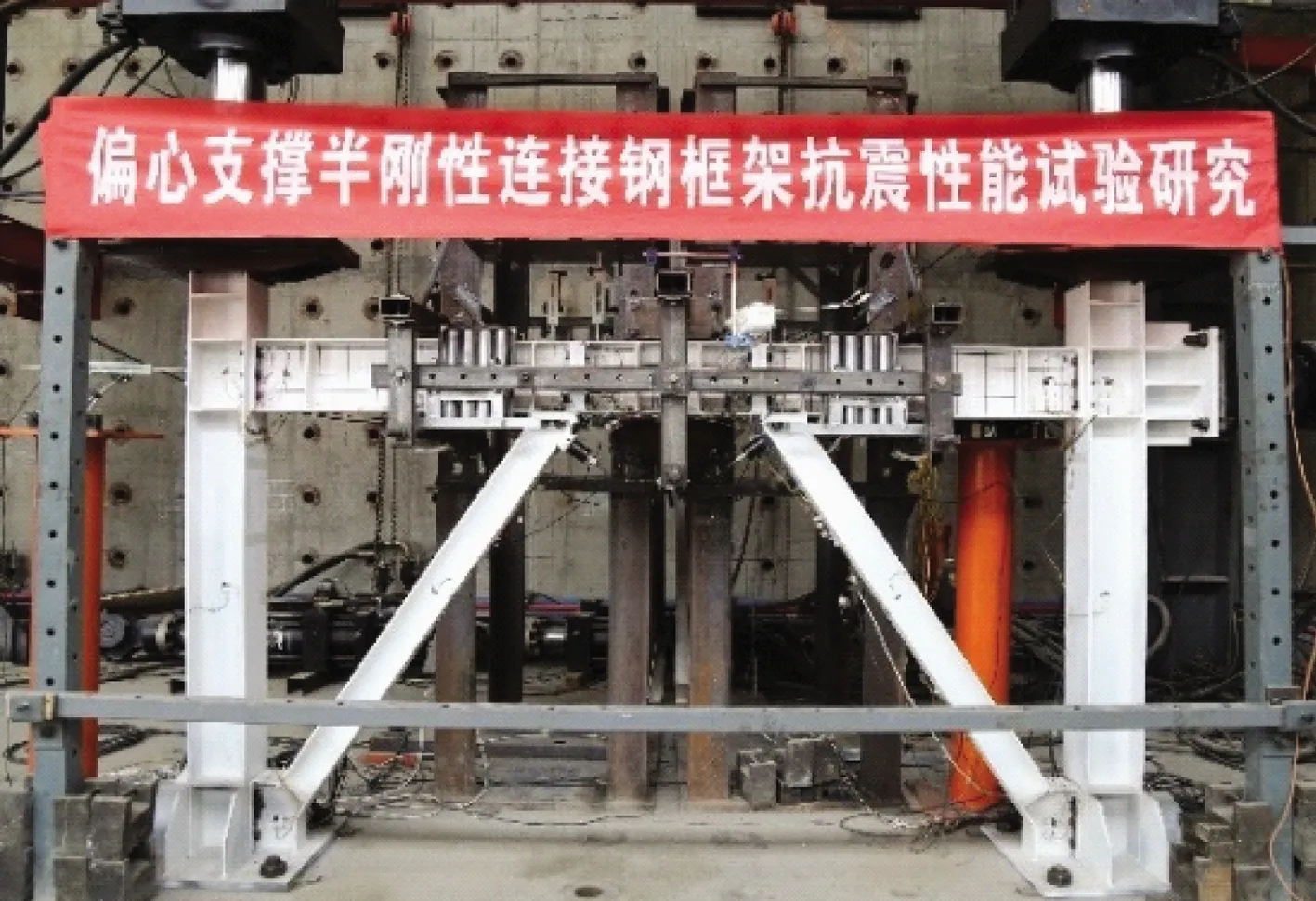

试验加载装置见图1。根据规范[14]要求,垂直方向的荷载采用力控制,水平方向的荷载采用力-位移混合控制方法。试验初期,首先在柱顶施加竖向荷载,加至200 kN时停止,待框架整体应变稳定后,开始施加水平往复荷载,力控制阶段从30 kN开始施加,直到耗能梁段应变片达到屈服应变,此时的位移为Δy。然后将水平荷载施加方式切换为位移控制,以Δy的整数倍数施加循环荷载,每级荷载循环3次。当荷载下降到最大承载力的85%或试件破坏时终止试验。

图1 试验加载装置Figure 1 Test loading device

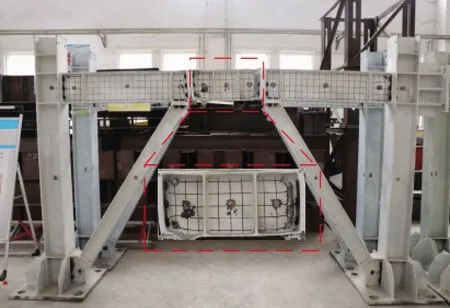

在试验加载初期,框架整体没有明显变化,随着加载等级的增加,框架柱脚表面喷漆开始脱落,耗能梁段腹板和翼缘屈曲现象逐渐加重。在第8级位移加载的第1圈时,左边区格腹板从左下角撕裂至腹板中间,右边区格下翼缘发生严重屈曲,耗能梁段基本退出工作,试验结束。试件破坏形态如图2所示。

图2 试件破坏形态Figure 2 Failure form of specimen

2 有限元模型的建立

2.1 模型设计和单元选取

为研究耗能梁段腹板开孔率对偏心支撑钢框架抗震性能的影响,设计了5个有限元模型,试件编号和参数见表3。为便于对比,各模型除了开孔数量和直径不同以外,其他条件完全一致。

表3 各试件模型参数Table 3 Model parameter of each specimen

为保证有限元计算结果的准确性,有限元模型的几何尺寸和材料设置与试件完全一致,螺栓、耗能梁段、框架梁、框架柱均采用8结点实体单元(C3D8R),斜撑弯角处采用6结点母性三棱柱单元(C3D6),所有节点部位均加密网格。

2.2 模型材料本构关系

钢材采用多线性随动强化(KINH)本构模型,钢材和螺栓的弹性模量E均为2.06×105MPa,泊松比为0.3。根据Mises屈服准则,选择合适的循环加载的组合硬化法则,采用Tie约束对梁柱接触部位进行绑定,忽略焊缝残余应力及构件初始缺陷对试件的影响。

本文规定了3种破坏模式:①模型的承载力达到最大承载力的85%;②耗能梁段应变达到极限应变或非耗能构件应变达到屈服应变;③层架位移角达到规范规定的2%。出现任意一种,即认为模型破坏。

2.3 加载制度

为了消除不同的加载制度对试件抗震性能的影响[15],有限元模型统一采用位移控制方式进行加载。循环加载方式按照Δy,2Δy,3Δy,…,nΔy的方式进行,其中Δy为屈服位移,如图3所示,每级位移循环一次。

图3 加载制度Figure 3 Loading system

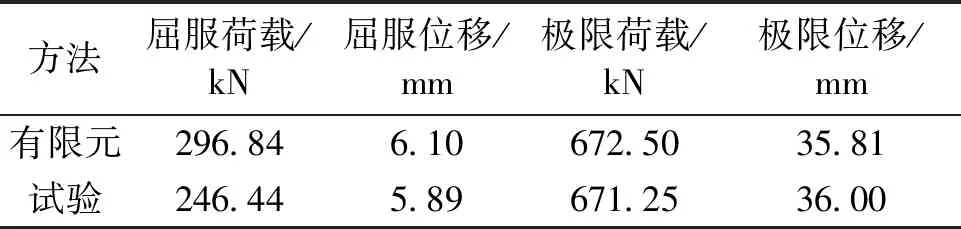

2.4 有限元可靠性验证

试验试件与有限元BASE模型的对比结果如图4所示,骨架曲线如图5所示,模拟数据如表4所示。从图4和图5可以看出,有限元模拟的滞回曲线与试验结果基本吻合,前者的滞回曲线略为饱满,而试验的滞回曲线有捏缩现象。从表4可以看出,有限元模拟的数据结果与试验结果吻合较好。有限元模拟与试验结果存在差异的原因有以下几个方面:①有限元模型中材料属性均匀一致,而试验构件不能保证材料的均匀性;②有限元分析中试件底部采用理想固结,而实际试件在加载过程中柱底存在一定的滑移现象;③有限元分析中可以完全限制框架的平面外侧移,而试验中并不能完全消除平面外侧移现象的发生;④有限元中没有考虑螺栓滑移的影响。

表4 有限元结果与试验结果对比Table 4 Comparison between finite element method and experiment

图4 滞回曲线对比Figure 4 Comparison of hysteresis curves

图5 各试件骨架曲线对比Figure 5 Comparison of skeleton curve of each specimen

3 有限元分析

3.1 荷载-位移曲线和承载力

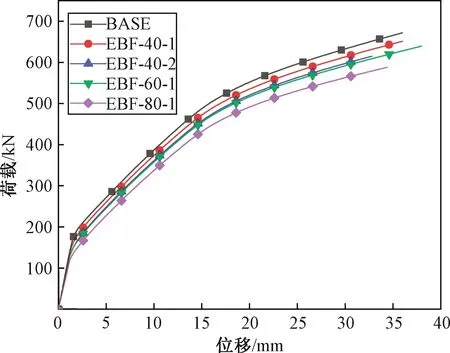

5个试件在单调荷载下的荷载-位移曲线见图6。由图6可知,在加载初期,荷载-位移曲线呈直线,说明试件处于弹性阶段,随着位移的增加,曲线斜率逐渐降低,说明试件开始进入塑性阶段。

图6 荷载-位移曲线Figure 6 Load-displacement curve

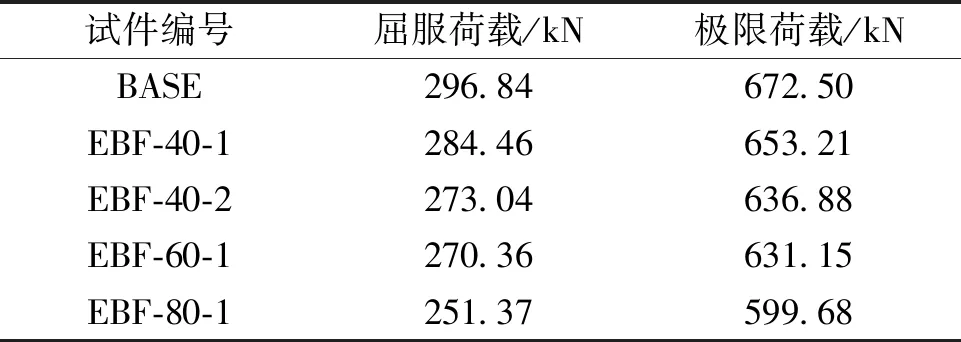

由表5可知,随着开孔率增加,试件的极限荷载均有不同程度的下降。BASE模型的屈服荷载比EBF-80-1高18.1%,极限荷载比EBF-80-1高12.1%。

表5 各模型承载力Table 5 Bearing capacity of each model

3.2 滞回曲线和骨架曲线

5个试件的滞回曲线见图7。由图7可知,所有试件的滞回曲线都非常饱满,呈梭形。在屈服之前滞回曲线基本为直线,残余变形很小,试件处于弹性阶段。随着水平位移的进一步增加,上升段的曲线斜率逐渐变小,滞回曲线开始向位移轴倾斜,卸载后的残余变形越来越大,滞回环包围的面积也逐渐增大,构件开始耗能。各模型滞回曲线形状相似,均表现出良好的耗能能力,但耗能梁段开孔率对模型的滞回性能有一定影响,框架极限侧移随着开孔率的增大而减小。

图7 各试件滞回曲线Figure 7 Hysteresis curve of each specimen

骨架曲线对比如图8所示。由图8可知,模型屈服后仍具有较大的承载力,说明耗能梁段屈服后其他非耗能构件并未产生严重破坏,试件整体仍有较大的刚度,震后更换耗能梁段仍然可以继续使用。

图8 各试件骨架曲线Figure 8 Skeleton curve of each specimen

3.3 延性系数

延性系数是指结构或构件屈服后的后期变形能力,它是衡量结构变形能力的重要指标,表达式为:

μ=Δu/Δy。

(1)

式中:Δu、Δy分别为结构或者构件的极限位移和屈服位移,mm。

5个模型的屈服位移由等效弹塑性屈服方法取得,有限元计算结果见表6。由表6可知,试件的延性系数均在6左右,表现出良好的变形能力,其中EBF-40-1和EBF-60-1的延性系数分别比BASE模型高8.31%和2.54%,说明耗能梁段开孔有助于框架整体的塑性变形;EBF-40-2、EBF-80-1试件延性系数与BASE几乎没有差别,均低于EBF-40-1和EBF-60-1,说明过大的开孔率会导致试件提前达到极限状态,从而使其塑性变形能力下降。由此可见,适当的开孔率可以提高偏心支撑框架的变形能力。

表6 各模型有限元计算结果Table 6 Finite element results of each model

3.4 初始刚度和刚度退化

5个试件的初始刚度和刚度退化数据见表7,试件的刚度用割线刚度来表示,割线刚度Ki为:

(2)

式中:+Fi、-Fi为第i次正、反向峰值点的荷载值,kN;+Xi、-Xi为第i次正、反向峰值点的位移值,mm。

由表7可以看出,随着开孔率的增大,初始刚度依次降低,EBF-80-1最低仅为41.66 kN/mm,比BASE模型低15.14%;随着开孔率的增大,试件的剩余刚度比依次增加,其中开孔率最大的EBF-80-1试件的剩余刚度比比BASE试件大7.74%。

表7 各模型刚度对比Table 7 Stiffness comparison of each model

5个试件的刚度退化曲线如图9所示。由图9可知,试件的刚度退化规律基本相同,刚度退化曲线衰减比较均匀,没有出现明显的突变,直至破坏时仍具有一定的刚度,表明试件都具有良好的抗震性能。开孔率较大的试件刚度退化曲线始终处于开孔率较小的试件下方,但是随着开孔率的增加刚度退化曲线逐渐趋于平缓,后期差距逐渐减小。

图9 各试件刚度退化曲线Figure 9 Stiffness degradation curve of each specimen

3.5 耗能能力

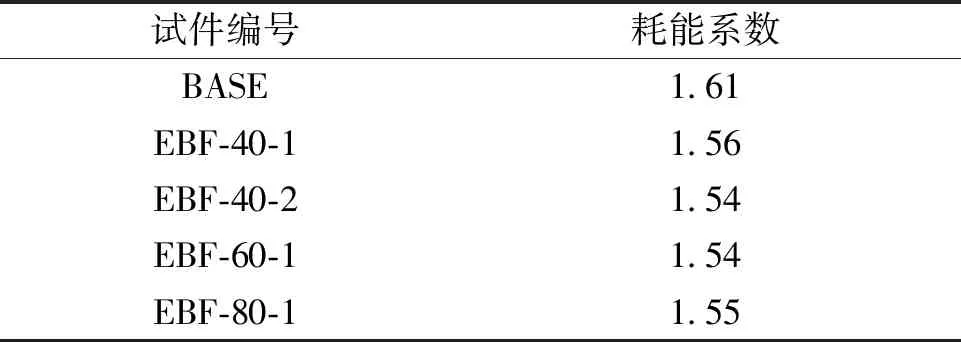

试件的耗能能力用滞回曲线所包围的面积来衡量。耗能系数见表8。由表8可知,各个模型的耗能能力差别较小。

表8 各试件耗能系数Table 8 Energy consumption of each specimen

4 结论

对1个单层单跨的装配式偏心支撑钢框架进行拟静力循环加载试验,并建立5个偏心支撑钢框架有限元模型进行非线性数值分析,通过分析耗能梁段腹板开孔率对偏心支撑钢框架力学性能的影响得到以下结论:

(1)有限元计算结果与试验结果相似度较高,说明采用有限元模型可以有效模拟装配式偏心支撑钢框架的拟静力试验结果,为后续研究提供依据。

(2)在同等设计条件下,耗能梁段腹板开孔率是影响试件抗震性能的重要因素。随着开孔率的增加,框架极限承载力、初始刚度和耗能能力均呈下降趋势。

(3)在同等设计条件下,耗能梁段腹板开孔率对试件的耗能能力和破坏刚度的影响不大,所有试件的耗能系数均在1.55左右,破坏刚度均在17 kN/mm左右。

(4)适当增加腹板开孔率可以提高试件的延性系数,开孔率过大会使构件过早破坏,导致延性系数降低。随着腹板开孔率的增大,试件的剩余刚度比均有不同程度的增加。