高灰分天然岩沥青与SBS复合改性沥青混合料配合比设计及性能研究

童 浩,金光来,豆莹莹

(1.江苏宁沪高速公路股份有限公司,江苏 南京 210049;2.江苏中路工程技术研究院有限公司,江苏 南京 211806)

1 概述

车辙病害是沥青路面主要的早期病害形式[1-3],一直以来如何提升沥青混合料的路用性能是众多研究者重点关注的问题。近年来SBS作为沥青改性剂以其优良的性能使得沥青混合料的路用性能得到了显著的改善,但是SBS改性沥青存在储存稳定性差,易老化分解和生产加工成本高等问题[4-6]。鉴于目前单一改性方法的局限性,急需探索一种新方法来改善沥青混合料的高温性能。

印尼布敦岩沥青(BRA)作为一种性能优越的天然沥青,常用作石油沥青改性剂[7]。与高分子聚合物改性剂相比,BRA与道路石油沥青之间具有极好的相容性[8-10]。目前众多学者在以BRA为沥青添加剂做了大量的研究。FIKRI H[11]等人通过车辙与劈裂试验研究了BRA掺量对沥青混合料性能的影响,结果表明,25%BRA掺量可大幅提高混合料的高温性能和水稳性。AFFANDI F[12]等人对比验证了混合料在掺入BRA后,其高温稳定性、低温抗裂性、抗水损害性以及耐久性都有明显提升。KEMAS A Z[13]等人的研究结果表明BRA的掺入可以使沥青混合料的刚度和抗车辙性能得到更好的提高。杜少文[14]研究表明采用BRA和低剂量SBS改性的沥青混合料可作为各种温度分区路面表面层使用。刘黎萍[15]等人研究表明布敦岩沥青与SBS改性沥青混合料在拌和过程中,适当延长拌和时间可有效降低混合料的空隙率,提升混合料的性能。

综上所述,目前研究主要以BRA作为单一改性剂的应用研究较多,而在BRA和SBS复合改性沥青混合料在不同路面结构层的应用及性能方面的研究相对较为欠缺。因此,本文制备了BRA和SBS复合改性沥青AC-20混合料(简记为BSAC-20),以及BRA和SBS复合改性沥青SMA-13混合料(简记为BSSMA-13),采用马歇尔浸水试验、冻融劈裂试验、高温车辙试验、高温劈裂试验、单轴压缩动态模量试验和四点弯曲疲劳试验,对掺加BRA复合改性后沥青混合料的水稳定性、高温稳定性、低温抗裂性和疲劳性等路用性能研究,以期为BRA和SBS复合改性沥青混合料在路面应用方面的研究提供参考依据。

2 原材料及复合改性沥青混合料制备

2.1 原材料

2.1.1SBS改性沥青

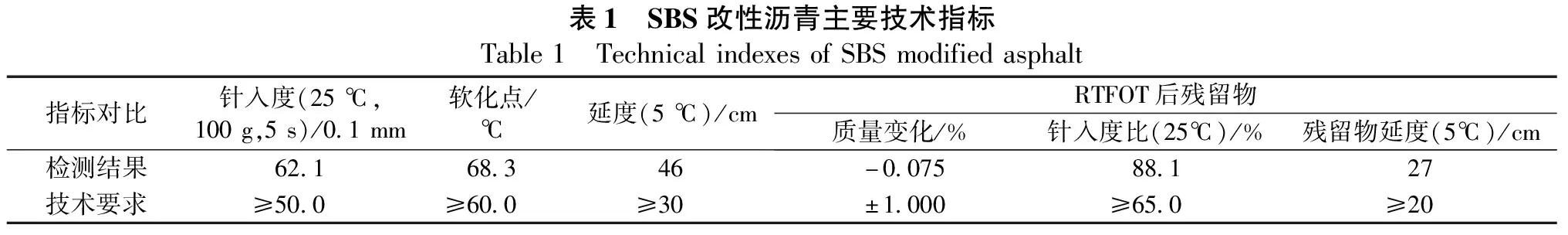

本研究选用SBS含量为4%的成品SBS改性沥青,按规定的方法对其主要技术指标进行检测,测试结果见表1。

表1 SBS改性沥青主要技术指标Table1 TechnicalindexesofSBSmodifiedasphalt指标对比针入度(25℃,100g,5s)/0.1mm软化点/℃延度(5℃)/cmRTFOT后残留物质量变化/%针入度比(25℃)/%残留物延度(5℃)/cm检测结果62.168.346-0.07588.127技术要求≥50.0≥60.0≥30±1.000≥65.0≥20

2.1.2高灰分岩沥青BRA

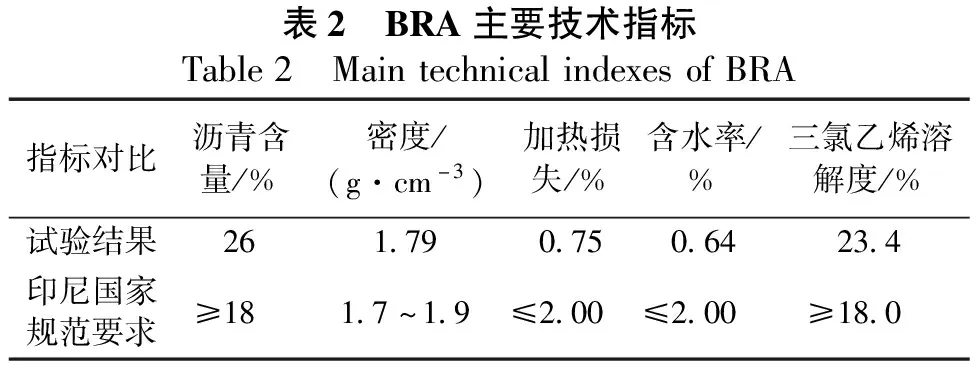

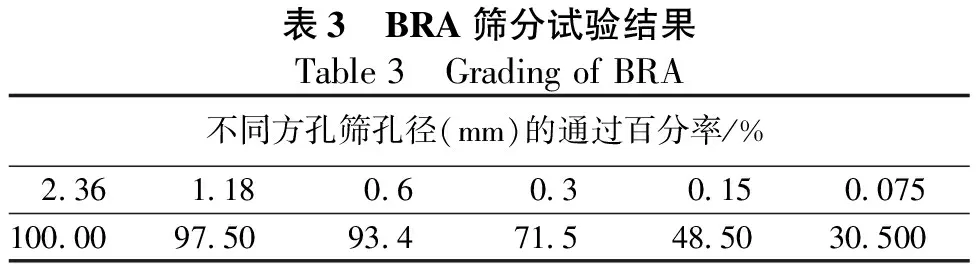

本研究选用由印度尼西亚BAI公司生产的灰分含量为75%的高灰分岩沥青(BRA),并依据印度尼西亚岩沥青的规范要求对其主要技术指标进行检测,结果见表2和表3。

表2 BRA主要技术指标Table2 MaintechnicalindexesofBRA指标对比沥青含量/%密度/(g·cm-3)加热损失/%含水率/%三氯乙烯溶解度/%试验结果261.790.750.6423.4印尼国家规范要求≥181.7~1.9≤2.00≤2.00≥18.0

表3 BRA筛分试验结果Table3 GradingofBRA不同方孔筛孔径(mm)的通过百分率/%2.361.180.60.30.150.075100.0097.5093.471.548.5030.500

2.1.3矿粉及集料

本研究所采用的石灰岩矿粉和玄武岩集料均由江苏省镇江市茅迪实业有限公司提供,其基本性能指标依据《公路工程集料试验规程JTG E42-2005》检测后均能满足规范要求。

2.2 BRA和SBS复合改性沥青混合料制备

本研究采用“干法”进行复合改性沥青混合料的制备,首先将BRA和集料在拌和锅中进行60 s的拌和,其次再加入SBS改性沥青后进行90 s的拌和,最后掺入矿粉拌和60 s即可。要求拌和后的沥青混合料应颗粒均匀、无花白料等现象。

3 复合改性沥青混合料配合比设计

3.1 BSAC-20沥青混合料配合比设计

依据以往的研究,BRA在沥青混合料中的掺量一般为矿物集料质量的3%~5%,因此本研究中采用BRA掺量为矿物集料质量的4%,考虑到BRA成分组成特点,需对新加沥青用量和矿粉用量适当折减,沥青用量降低1%,矿粉用量降低3%左右。参考AC-20沥青混合料的级配范围和设计指标,对BSAC-20沥青混合料的级配范围、最佳油石比和最佳沥青用量等指标进行设计,确定体积参数要求。

本研究选取油石比4.5%(含岩沥青中折算的可溶沥青)作为级配设计的油石比,双面各击实75次成型马歇尔试件,选择的BSAC-20设计级配组成如表4所示。

表4 BSAC-20沥青混合料的设计级配组成Table4 DesigngradationofBSAC-20级配类型(1#∶2#∶3#∶矿粉)通过方孔筛经(mm)质量百分率/%26.519.016.013.29.54.752.361.180.60.30.150.075BSAC-20(37.5∶36∶25.5∶1)100.093.784.170.857.831.621.914.59.86.75.33.6

依据选定的设计级配进行马歇尔试验,试验测试结果见表5。

由表5可知,试验测得的马歇尔稳定度远大于要求值8 kN,马歇尔试件密度相差不大,以达到目标空隙率时的沥青用量作为最佳沥青用量,因此根据设计经验取油石比4.5%为换算总油石比,其中新添加SBS改性沥青的设计油石比为3.7%。

表5 BSAC-20沥青混合料马歇尔试验结果Table5 MarshalltestresultsofBSAC-20级配类型换算总油石比/%试件毛体积相对密度/(g·cm-3)空隙率VV/%VMA/%VFA/%稳定度/kN流值/0.1mm3.52.4006.713.249.217.332.854.02.4145.613.558.519.783.35BSAC-204.52.4284.513.867.522.553.735.02.4403.414.175.920.014.035.52.4512.314.484.017.664.37要求4.0~6.0≥13.065~75≥8.0015~40

3.2 BSSMA-13沥青混合料配合比设计

本研究参照间断级配SMA-13沥青混合料的级配范围和设计指标对BSSMA-13沥青混合料进行配合比设计及技术指标的确定。

BSSMA-13中所采用的BRA掺量为集料总质量的4%。

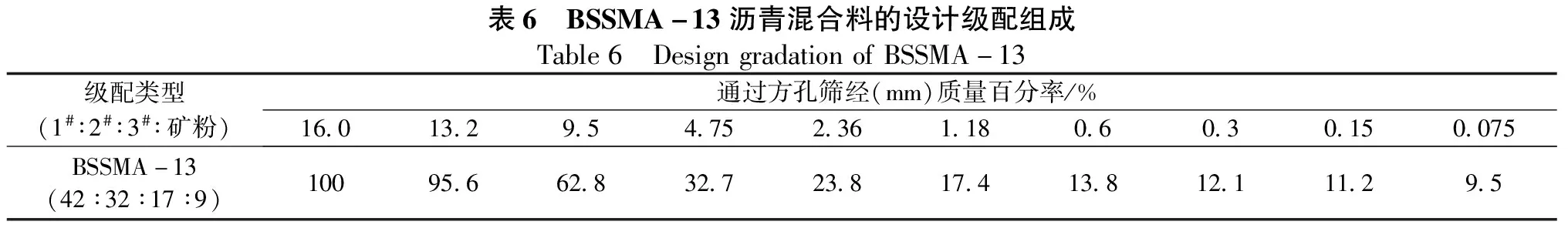

BSSMA-13混合料级配设计时选用的油石比为5.0%(含岩沥青中折算的可溶沥青),双面各击实75次成型马歇尔试件,选择的BSSMA-13设计级配组成如表6所示。

表6 BSSMA-13沥青混合料的设计级配组成Table6 DesigngradationofBSSMA-13级配类型(1#∶2#∶3#∶矿粉)通过方孔筛经(mm)质量百分率/%16.013.29.54.752.361.180.60.30.150.075BSSMA-13(42∶32∶17∶9)10095.662.832.723.817.413.812.111.29.5

BSSMA-13沥青混合料的马歇尔试验结果见表7。

由表7可知,混合料的空隙率随着油石比的增大逐渐减小,而稳定度呈现出先增大后减小的变化趋势,因此根据设计经验取油石比5.0%为换算总油石比,其中新添加SBS改性沥青的设计油石比为4.0%。

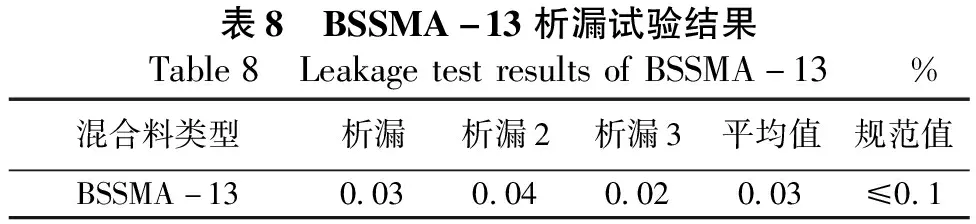

本研究对依据马歇尔设计法确定的BSSMA-13沥青混合料的最佳设计级配条件下,沥青用量是否存在偏高的情况进行析漏试验验证。表8为混合料在(185±2)℃条件下保温1 h后的烧杯法析漏试验结果。从表8中可以看出,混合料的平均析漏值小于规范值0.1%,BSSMA-13混合料的沥青用量未出现偏高现象。

表7 BSSMA-13沥青混合料马歇尔试验结果Table7 MarshalltestresultsofBSSMA-13级配类型换算总油石比/%毛体积相对密度实测理论最大相对密度空隙率/%稳定度/kN流值/0.1mm粗集料骨架间隙率VCAmix/%4.72.4892.6396.117.4928.735.8BRMA-135.02.4912.6255.218.4630.941.35.32.5122.6133.817.8233.742.7要求4~6≥6.00 ≤VCADRC

表8 BSSMA-13析漏试验结果Table8 LeakagetestresultsofBSSMA-13%混合料类型析漏析漏2析漏3平均值规范值BSSMA-130.030.040.020.03≤0.1

3.3 BRA改性沥青混合料级配设计优化方法研究

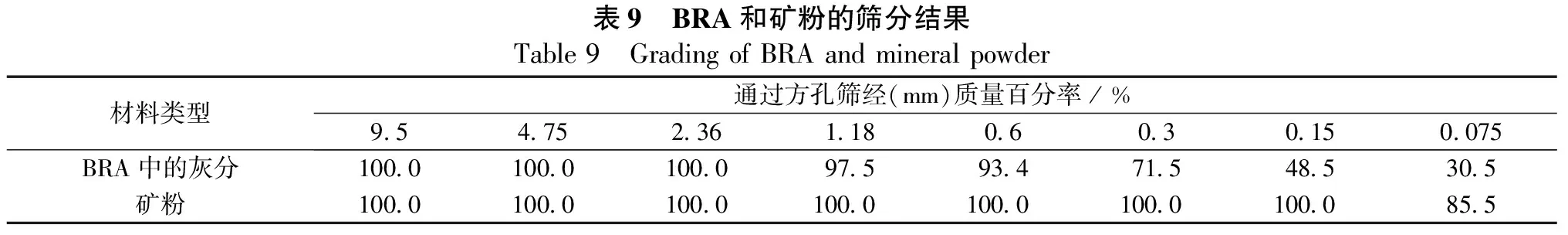

在进行BSAC-20和BSSMA-13混合料设计时,考虑到BRA中的灰分粒径较小并且有一定的填充效果,将其完全替代矿粉使用,并对矿粉的用量进行了折减。后期通过BRA试验段的实施发现,若将BRA中的灰分完全替代矿粉使用,会导致混合料的空隙率增加,渗水系数增大,因此可以看出BRA中的灰分对矿粉不是简单的完全替代关系。对BRA抽提后进行筛分,并与矿粉的筛分结果进行比较,如表9所示。

表9 BRA和矿粉的筛分结果Table9 GradingofBRAandmineralpowder材料类型通过方孔筛经(mm)质量百分率/%9.54.752.361.180.60.30.150.075BRA中的灰分100.0100.0100.097.593.471.548.530.5矿粉100.0100.0100.0100.0100.0100.0100.085.5

从表9中可以看出,BRA中的灰分粒径比矿粉要粗,其0.075 mm筛孔的通过率要低55%,粒径的增大造成灰分的比表面积下降,导致其对空隙的填充效果不如矿粉,就导致了去年设计的BRA改性混合料的空隙率偏大的问题。

针对BRA的掺量,从增加0.075 mm筛孔通过率和提高油石比的角度优化了BRA改性沥青混合料的级配设计,级配优化改进方案如表10所示。

表10 BRA改性混合料的级配设计优化改进方法Table10 OptimizationmethodofgradationdesignofBRAmodifiedmixture混合料类型BRA掺量优化改进方法BSSMA-13高(4%)0.075mm筛孔通过率增加2%;总油石比提高0.3%BSAC-20低(3%)0.075mm筛孔通过率增加1%

4 复合改性沥青混合料路用性能研究

4.1 水稳定性

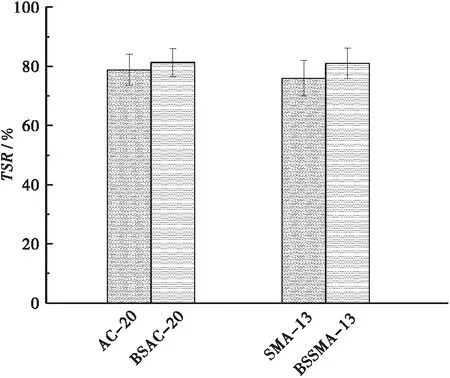

本研究采用浸水马歇尔试验和冻融劈裂试验对AC-20、BSAC-20、SMA-13和BSSMA-13沥青混合料的水稳定性分别进行了分析评价。

4种沥青混合料的浸水马歇尔试验结果和冻融劈裂试验结果分别如图1和图2所示。由图1可知,与仅采用SBS改性制得的AC-20和SMA-13沥青混合料相比,复合改性的BSAC-20和BSSMA-13沥青混合料浸水残留稳定度比有所提高,且分别提高了2.0%和4.5%;由图2可知,BSAC-20沥青混合料的冻融劈裂抗拉强度比AC-20的提高了3.2%,BSSMA-13比SMA-13的冻融劈裂抗拉强度比提高了6.6%。分析结果表明,采用BRA和SBA复合改性的沥青混合料要比仅采用SBS改性的混合料抗水损害能力更好。

图1 沥青混合料浸水残留稳定度比

图2 沥青混合料冻融劈裂抗拉强度比

4.2 高温稳定性

本研究采用车辙试验、高温劈裂试验和单轴压缩动态模量试验对AC-20、BSAC-20、SMA-13和BSSMA-13沥青混合料的高温稳定性能进行了分析评价。

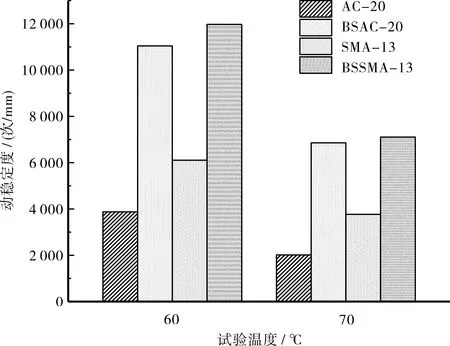

4种沥青混合料的车辙试验结果如图3所示。由图3可以看出,依据规范标准车辙试验,在60 ℃试验温度条件下,BSAC-20和BSSMA-13混合料的动稳定度分别达到11 043次/mm和11 974次/mm,在如此高的动稳定度指标下,对仪器的精度要求很高。因此在其余参数不变,将车辙试验温度提高到70 ℃的情况下,对4种沥青混合料的高温性能进行评价。从图3可以看出,车辙试验温度提高到70 ℃以后,BSAC-20和BSSMA-13混合料仍具有很高的动稳定度指标,均接近或超过7 000次/mm,比未掺加BRA的混合料提高130%~253%。表明掺入BRA以后,混合料的高温性能等级提高了约10 ℃,在极端炎热环境下更能发挥BRA改性混合料的高温性能优势。

图3 不同温度下的车辙试验结果

常规的劈裂试验温度为15 ℃,用于测定混合料在规定的加载速率时劈裂破坏时的力学性质,以评价混合料的强度,同时也能反应混合料的抗车辙性能。但是在夏季高温下,路表温度超过60 ℃,此时中面层的温度也超过50 ℃,用15 ℃劈裂强度不能反映混合料高温时的强度。因此,本研究对4种沥青混合料在50 ℃和60 ℃试验条件下分别进行了高温劈裂试验。

图4为4种沥青混合料的高温劈裂试验结果。从图4中分析可知,在50 ℃条件下,与AC-20和SMA-13混合料相比,BSAC-20和BSSMA-13混合料的劈裂强度提高约60%,而在60 ℃条件下,劈裂强度的提升更为明显,达到95%以上,因此可以看出,BRA改性后,混合料的高温强度大幅提升,从而实现高温高强的效果。此外,BSAC-20和BSSMA-13混合料在60 ℃时的劈裂强度超过了AC-20和SMA-13混合料在50 ℃时的指标,表明掺入BRA以后,混合料的高温性能等级提高了约10 ℃。

图4 沥青混合料的高温劈裂强度

沥青混合料的模量是影响路面结构最重要的性能因素,在沥青混合料的各种模量中,动态模量(复合模量)E*更接近路面工作状态,一方面可以用来计算路面的力学响应,另一方面它可以用来反映混合料路用性能的特征指标值,并且它还是影响沥青疲劳寿命主要因素。

本研究采用IPC公司的UTM-30万能试验机对AC-20、SMA-13、BSAC-20和BSSMA-13混合料进行单轴压缩动态模量试验,其中试验温度选取5 ℃、20 ℃、35 ℃和50 ℃,试验加载频率为0.1、0.5、1、5、10和25 Hz,围压为0。图5为4种沥青混合料分别在不同温度条件下的动态模量试验结果。由图5可知,在同一试验温度条件下,4种沥青混合料的动态模量均随试验加载频率的增加而增大,且掺入BRA使沥青混合料的动态模量得到明显的提升;而在同一试验加载频率下,掺加BRA复合改性的沥青混合料随着试验温度的增加仍具有较高的动态模量,结果表明BRA的掺入使得沥青混合料在高温条件下具有更好的抗变形能力。

(a)5 ℃条件下混合料的动态模量

利用时温等效原理(WLF),对混合料动态模量进行非线性最小二乘法拟合,将不同温度时测得的数据根据频率平移,最终获得混合料的主曲线。将等温线移至任意温度时的平移量定义为转换系数αt,本研究采用阿伦尼斯公式计算αt,计算公式如式(1)所示。

(1)

式中:δh为材料的活化能,J/mol;R为气体普适常数,8.314 J/(mol·K);T和T0分别为温度和参考温度,℃。

根据时温等效原理,将温度20 ℃作为参考温度,通过阿仑尼斯公式(1)计算平移得到4种沥青混合料的主曲线如图6所示。从混合料的主曲线图中可以看出,随着加载频率的增加、荷载作用时间的减少,混合料的动态模量逐渐增加。而采用BRA复合改性后,在不同频率下混合料的动态模量均得到提升,表明BRA可以提高混合料的模量,特别在高温高频(50 ℃、10 Hz)的条件下,BSAC-20和BSSMA-13的动态模量,相比AC-20和SMA-13,分别可以提高106%和60%,从而改善混沥青合料的高温力学性能。

图6 不同沥青混合料的动态模量主曲线

4.3 低温抗裂性

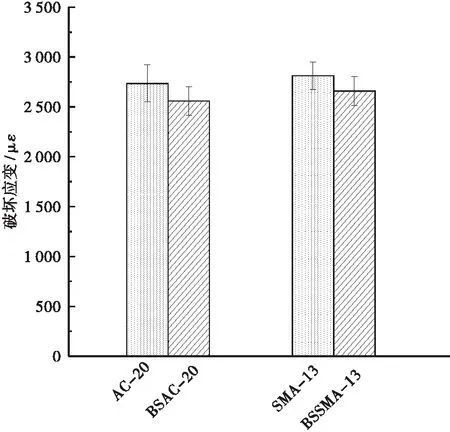

本研究在温度为-10 ℃和加载速率为50 mm/min的试验条件下对4种沥青混合料分别进行低温小梁弯曲试验。图7为4种沥青混合料低温小梁弯曲试验结果。

从图7中可以看出,BSAC-20和BSSMA-13沥青混合料的破坏应变均略低于未掺加BRA改性的沥青混合料,这是由于BRA中含有硬质沥青和一定量的矿物质,硬质沥青相比SBS改性沥青的低温抗变形能力要差,除此之外,BRA中含有的高灰分矿物成分会使改性后的混合料在低温环境中变硬变脆,所以掺入BRA在提升混合料高温性能的同时低温性能有所降低。但本研究中掺入4%BRA复合改性的沥青混合料破坏应变均满足规范要求,说明BRA对混合料低温性能的影响不大。

图7 沥青混合料低温小梁弯曲试验结果

4.4 抗疲劳性能

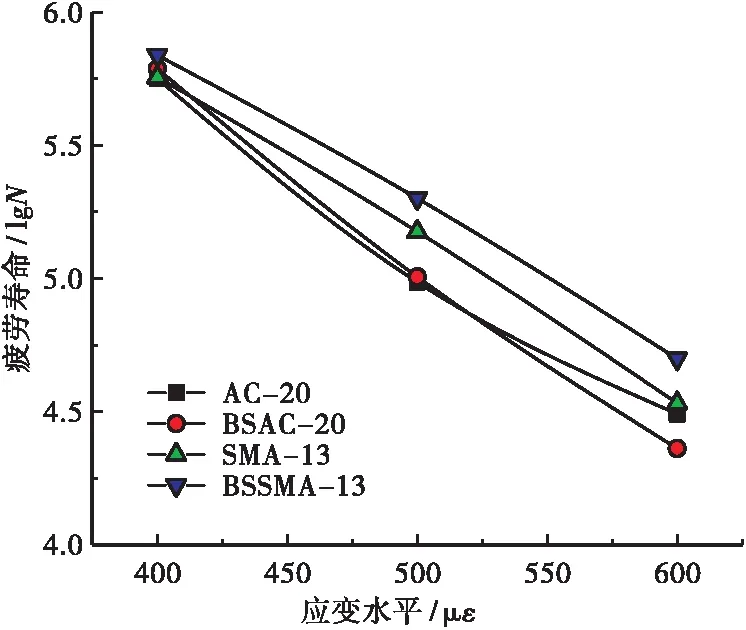

本文采用四点弯曲疲劳试验对BRA与SBS复合改性沥青混合料的抗疲劳耐久性进行研究,并与SBS改性AC-20和SMA-13沥青混合料进行了比较。试验设备为IPC公司的UTM-30万能试验机,试件尺寸为400 mm×400 mm×80 mm,试验温度为15 ℃,应变水平为400、500和600με,疲劳试验结果见图8。

图8 不同沥青混合料四点弯曲疲劳试验结果

由图8可以看出,4种沥青混合料的疲劳寿命随着应变水平的增加而减小。对于复合改性BSAC-20沥青混合料,其抗疲劳性能与仅采用SBS改性AC-20混合料的基本相当,特别是在400 με,其疲劳寿命比AC-20混合料提高了约9%;对于复合改性BSSMA-13沥青混合料,在同一应变水平条件下,其抗疲劳性能要优于仅采用SBS改性SMA-13混合料,特别是在600 με的高应变下,疲劳寿命相比SMA-13混合料提升了约47%,表明在重载交通条件下,BRA的掺入可以提升路面的抗疲劳性能。

5 结论

a.以AC-20和SMA-13混合料的配合设计为依据,提出了高灰分BRA和SBS复合改性BSAC-20和BSSMA-13沥青混合料的配合比设计方法,并确定了BRA和SBS改性沥青混合料各组分适宜的掺配比例。

b.高灰分BRA的掺入,使得复合改性沥青混合料的水稳定性有所提高,但提高幅度并不明显;而复合改性沥青混合料的低温抗裂性能略低于单一采用SBS改性的沥青混合料,但评价指标均满足要求,BRA对混合料低温性能的影响不大。

c.通过70 ℃车辙试验、高温劈裂试验和单轴压缩动态模量试验结果可知,高灰分BRA的掺入使得沥青混合料的高温性能显著提高,且高温性能等级提高了约10 ℃;并且通过四点弯曲疲劳试验结果表明,BRA的掺如使得混合料的疲劳寿命均得到提升,特别是在600 με条件下,相比SMA-13混合料,BSSMA-13混合料的疲劳寿命提升了约47%。