油石端部初始形状对球轴承沟道超精质量的影响

杨明亮,王东峰,何灵辉,宋吉祥,孟国华

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150027;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

符号说明

B——油石宽度,mm

d2——内圈挡边直径,mm

de——内圈沟底直径,mm

F——油石压力,N

H——油石厚度,mm

O——超精加工的“三心”

R——沟道曲率半径,mm

R0——图纸要求的沟道曲率半径,mm

R1——实际加工的沟道曲率半径,mm

α——油石振荡摆角,(°)

φ——油石包角,(°)

超精工序是轴承生产过程中的关键工序,超精质量直接决定了精密轴承在高速工况下的振动和噪声,该工序工艺复杂,返修率较高,容易引起生产流程的瓶颈现象。国内外很多技术人员和操作人员从超精机床、油石材料、振动频率、油石压力等方面做了深入研究,但对超精加工过程中油石的初始形状对超精质量的影响没有足够重视[1]。

1 沟道超精加工原理

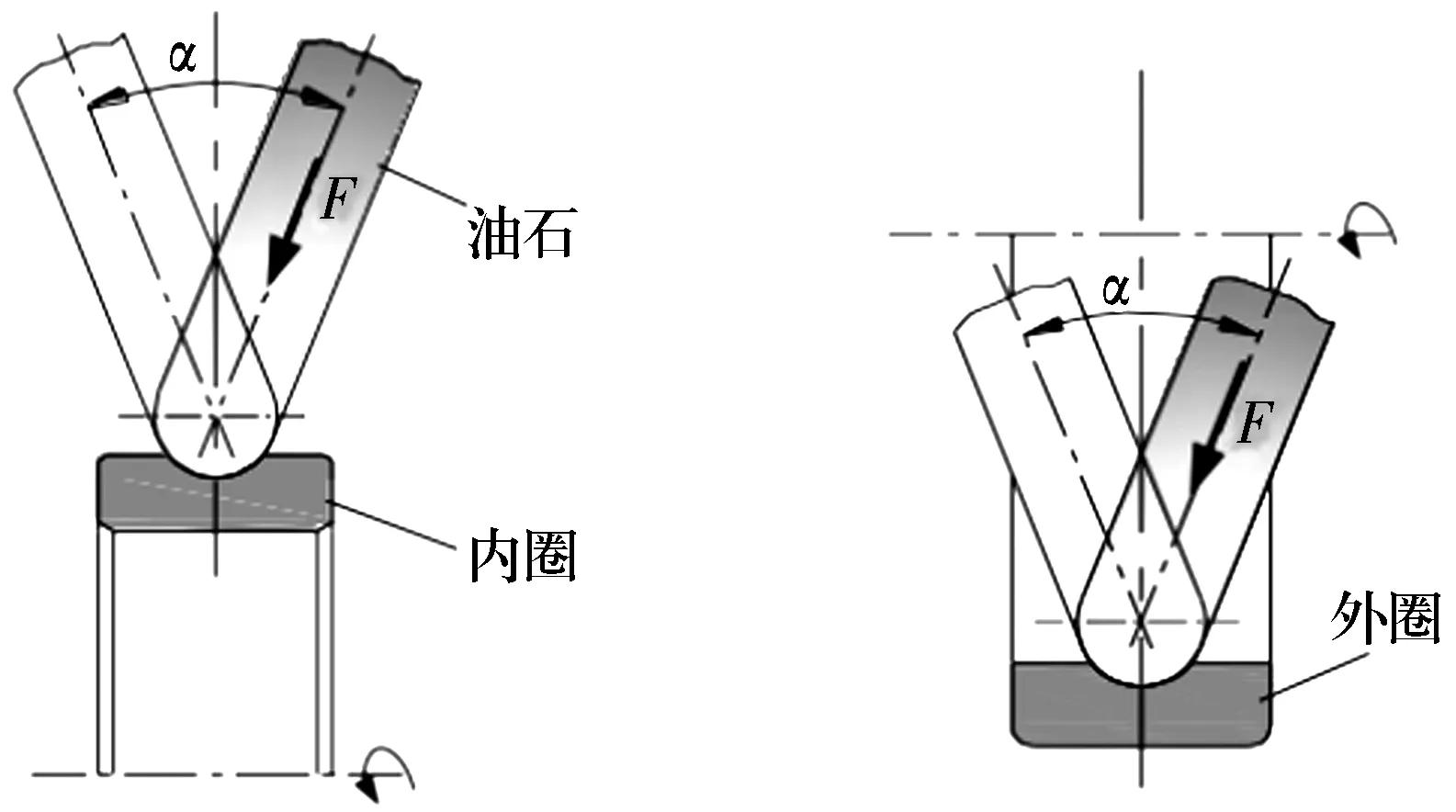

轴承沟道超精加工的工作原理如图1所示,加工时工件绕其轴线转动,油石按一定压力与沟道表面接触,并在垂直于工件旋转方向的平面内往复摆动,油石磨粒通过切削作用去除工件表面的材料。加工前需要采用自适应方法使油石前端的圆弧中心与沟道曲率中心重合。

图1 轴承沟道超精加工原理示意图

轴承超精加工过程中根据材料去除量大致可分为:切削阶段、半切削阶段和抛光阶段,如图2所示。目前自动化的超精机床把这3个阶段转换为超精的“2步法”,即粗超和精超,把半切削和抛光阶段合并进行,并在同一台设备上完成。精密轴承超精加工时粗超和精超用的油石性能、工艺参数都有所不同。

图2 轴承套圈沟道超精加工阶段示意图

沟道超精工序最重要的调整是“三心合一”,即摆头架的旋转摆动中心、油石摆动中心和沟道曲率中心重合。因为只有油石摆动半径与工件沟道曲率半径相等且完全吻合,超精时油石圆弧的摆动轨迹才是一个与套圈沟道曲率半径相等的圆,超精后的轴承沟道圆度、形状、表面粗糙度才能得到改善。

2 油石尺寸和端部初始形状对超精加工的影响

在超精加工过程中,作为磨具的油石具有易磨损和自锐的特性,其工作面形状不是通过专门修形获得,而是在超精过程中随油石的磨损自然形成的。因此,工件起到油石工作面形状修整器的作用,工件的加工表面形状以及工件与油石之间的相对运动决定油石的工作面形状。另一方面,油石是固结磨具,在超精加工过程中的任一时刻,油石的工作面都具有相应的形状。根据切削加工表面成形的基本原理,超精是否能够改变工件加工表面的形状,取决于油石工作面与工件加工表面接触的几何形状[2]。

2.1 油石宽度和厚度对超精质量的影响

2.1.1 油石宽度

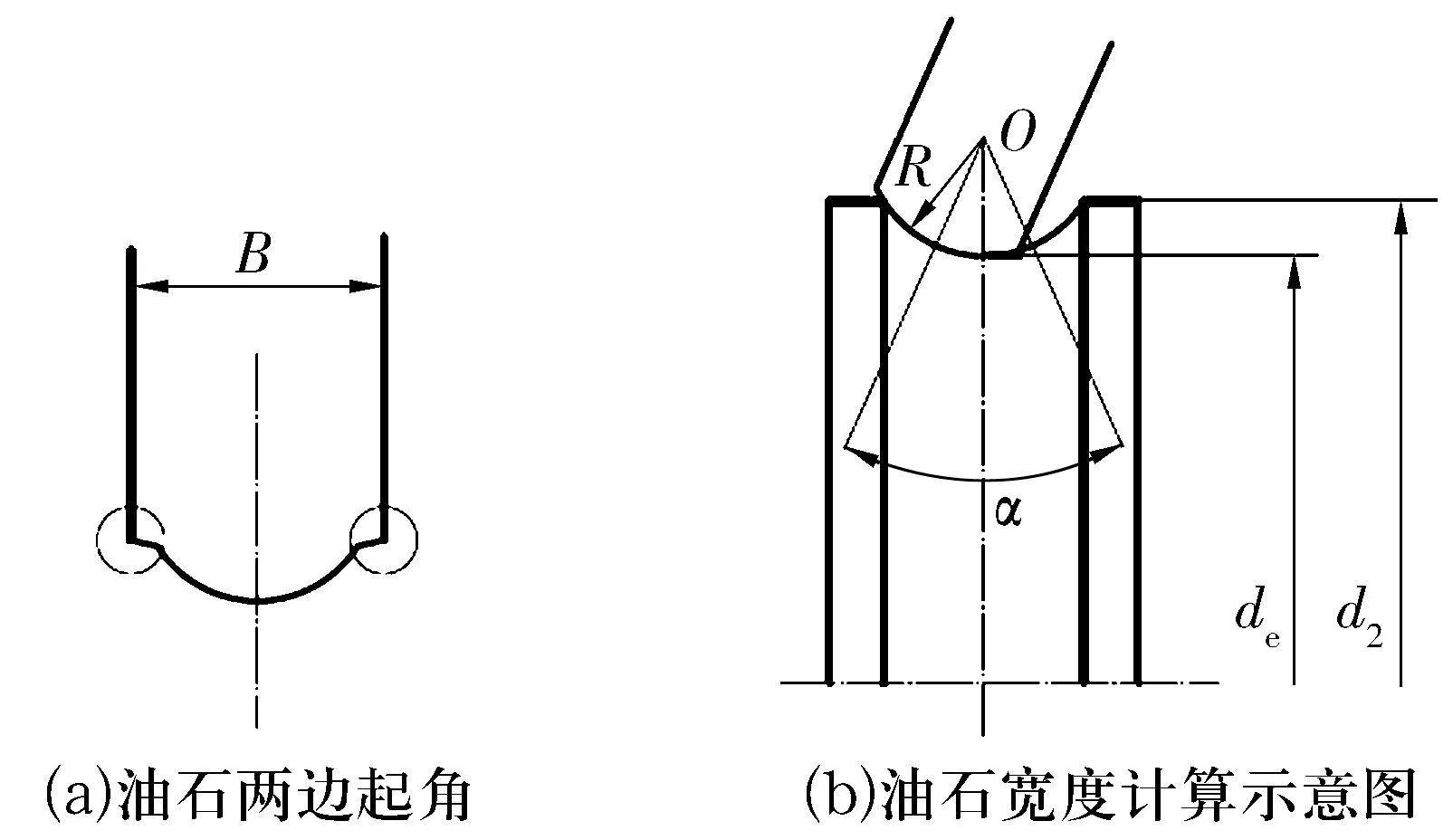

油石宽度决定了超精加工时油石的截面形状,过宽会引起两边起角(图3a),导致超精加工后沟道弧面失真;过窄则可能造成沟道圆弧面上超精加工量不均匀,导致沟道圆弧半径缩小。油石宽度与所加工套圈沟道挡边尺寸、沟底直径、沟道曲率半径及油石振荡摆角有关(图3b),油石宽度的计算公式为[3]

(1)

图3 油石宽度超差及宽度计算示意图

由(1)式可以看出,超精加工时随着振荡摆角的增加,油石宽度应相应增大,否则沟道的超精加工量不均匀。如采用宽度较小的油石进行大摆角振荡,则沟道底部加工去除量明显比沟道两边大,沟底和沟道两侧超精量会不均匀,采用较小摆角则可避免磨削不均匀。但超精加工过程中油石的振荡对油石的自锐性非常有利,较大摆角的振动有助于油石碎片的移除,而降低摆角则降低了工件材料去除率。因此,综合考虑超精加工的均匀性和工件材料去除率,对于一般2步法超精加工,较为理想的是粗超加工时油石宽度略窄于精超加工时油石宽度,这样可提高粗超阶段的加工效率和精超阶段整个沟道加工的均匀性,实现精密加工的提质增效。

2.1.2 油石厚度

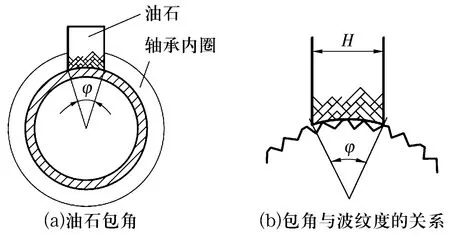

油石厚度H对超精加工后沟道表面波纹度影响很大。适当的油石厚度能够形成合适的包角φ(图4a),有利于增大油石和低频波的接触应力,波峰一旦与油石接触,马上被切除,从而使轴承沟道表面波纹度得到改善。油石厚度过小,则包角就小,加工后沟道波纹度较大;油石厚度过大,形成的包角过大,由于油石和沟道包容面较大,会导致冷却液难以进入工作区,影响切削质量。同时,过大的包容面会使超精加工接触面干涉,导致沟道圆弧面变形,造成沟道圆形超差。所以,要保证包角至少能包括2个波峰(图4b)[4]。

图4 油石包角及与波纹度的关系

2.2 油石初始形状对超精质量的影响

生产过程中认为油石材质较软,在超精过程中能够自动成形,因此对油石的初始形状没有足够重视。方形油石在超精加工前只是进行简单修磨(在砂纸上摩擦),简单修磨的油石初始形状不规则,甚至存在棱角,与沟道加工表面极不吻合,造成超精后轴承沟道表面出现划伤、蝌蚪痕,超精不到沟心等表面缺陷。简单修磨后的油石形状(图5)大致可分为半六边形、尖三角形、桃形,其对轴承沟道超精质量的影响也不同。

图5 简单修整后油石的不同形状

这3种油石端部形状都存在较尖锐的棱角,在超精初期容易划伤沟道表面,很难完全修整,造成超精后沟道表面的划痕、白道等质量缺陷。此外,从初始形状到超精修磨自动成形,达到与沟道完全吻合的接触面需较长时间,效率较低。特别是半六边形和尖三角形,对超精质量表面有不同的影响。

2.2.1 半六边形油石端面

半六边形是油石经简单修整后最常见的初始形状,其与被超精轴承沟道的接触状态如图6a所示。半六边形油石端面对超精工序的影响主要是油石前端形状易造成加工磨削面的干涉,使沟道曲率半径增大,图6a中R0为图纸要求的沟道曲率半径,R1为实际超精后的沟道曲率半径。同时,半六边形油石前端形状与磨削面的干涉往往造成磨削面的不均匀,出现沟道两边过磨沟底欠磨现象,如图6b所示。

图6 半六边形油石接触状态及超精后表面形状

2.2.2 尖三角形油石端面

尖三角形与超精轴承沟道的接触状态如图7a所示。尖三角形对超精工序的影响主要有:

1)油石虽然一直在压力作用下自动调整位置,但由于油石接触面过小,磨损较快,特别是在粗超阶段很难时刻保持“三心合一”,会使首批次工件沟道曲率半径偏小。同时,尖三角形油石前端形状与磨削面接触面过小往往造成磨削面过窄,出现沟道两边欠磨沟底过磨现象,如图7b所示。

图7 尖三角形油石接触状态及超精后表面形状

2)在超精初期油石与沟道接触面较小,如果油石摆动幅度较大,频率较高会撞断油石,造成浪费。

2.2.3 桃形油石端面

桃形是简单修磨后与沟道表面吻合度较高的一种形状,但也存在与半六边形和尖三角形相似的超精问题。

因此,在超精加工过程中,端部形状对超精质量有较大影响,在超精加工前需对油石端部进行适度修磨,使油石与沟道形状完全吻合。

2.3 修整器的修形

选取7010/P4角接触球轴承内圈共120个,沟底直径de=(55.45±0.02)mm,沟道曲率半径R=(4.54±0.02)mm,挡边直径d2=(60±0.02)mm,要求表面粗糙度值不大于0.02 μm,沟形不大于0.8 μm,圆度不大于0.6 μm。

为进行油石端部初始形状对沟道超精质量影响的试验,采用适合中小型球轴承超精的万能油石成形器[5],保证油石初始形状较好地与轴承沟道吻合。

万能油石成形器(图8)整体上由砂轮和成形部分组成,其中成形部分由滑板、转动盘、油石槽、定位螺钉及中心定位块组成。其中定位螺钉就是超精时的“三心”,通过调整定位螺钉到砂轮的距离实现油石的修磨。该装置修磨出来的油石与沟道形状完全吻合。

1—滑板;2—砂轮座;3—转动盘;4—中线定位块;5—油石槽;6—定位螺钉

3 试验对比

3.1 油石宽度

角接触球轴承7010/P4内圈沟道超精加工时,调整油石振动摆角α约为27°。根据(1)式可得油石理论宽度约为10 mm。挑选宽度为12,10,8 mm的3种油石,选取内圈30个,分成3组,即每组10个进行超精加工,并对超精后的沟道进行检测,结果见表1。从表中可以看出,采用宽度为12,10,8 mm的3种油石超精后,沟道沟形超差个数分别为1,0,3;沟曲率半径超差个数均为0;表面粗糙度超差个数分别为2,1,1;圆度超差个数均为0。

表1 不同油石宽度对超精质量的影响

因此,在超精加工过程中,油石宽度对轴承超精后沟形、沟道表面粗糙度有较大影响,对沟道曲率半径、沟道圆度影响较小。

3.2 油石厚度

根据前文的试验结果,采用的油石宽度均为9.7 mm。结合实际加工经验,7010/P4角接触球轴承内圈沟道超精加工时,选取的油石厚度H约为8 mm,再挑选2种厚度(10,6 mm)的油石进行对比。选取内圈30个,分成3组,即每组10个进行超精加工试验,并对超精后的沟道进行检测,结果见表2。

从表2可以看出,采用厚度为6,8,10 mm的油石超精沟道后,沟形超差个数分别为1,1,3;沟曲率半径超差个数分别为0,0,1;表面粗糙度超差个数分别为2,1,1;圆度超差个数均为0。因此,在超精加工过程中,油石厚度对轴承超精后沟形、沟道表面粗糙度有较大影响,对沟道曲率半径、沟道圆度影响较小。

表2 不同油石厚度对超精质量的影响

3.3 油石端部初始形状

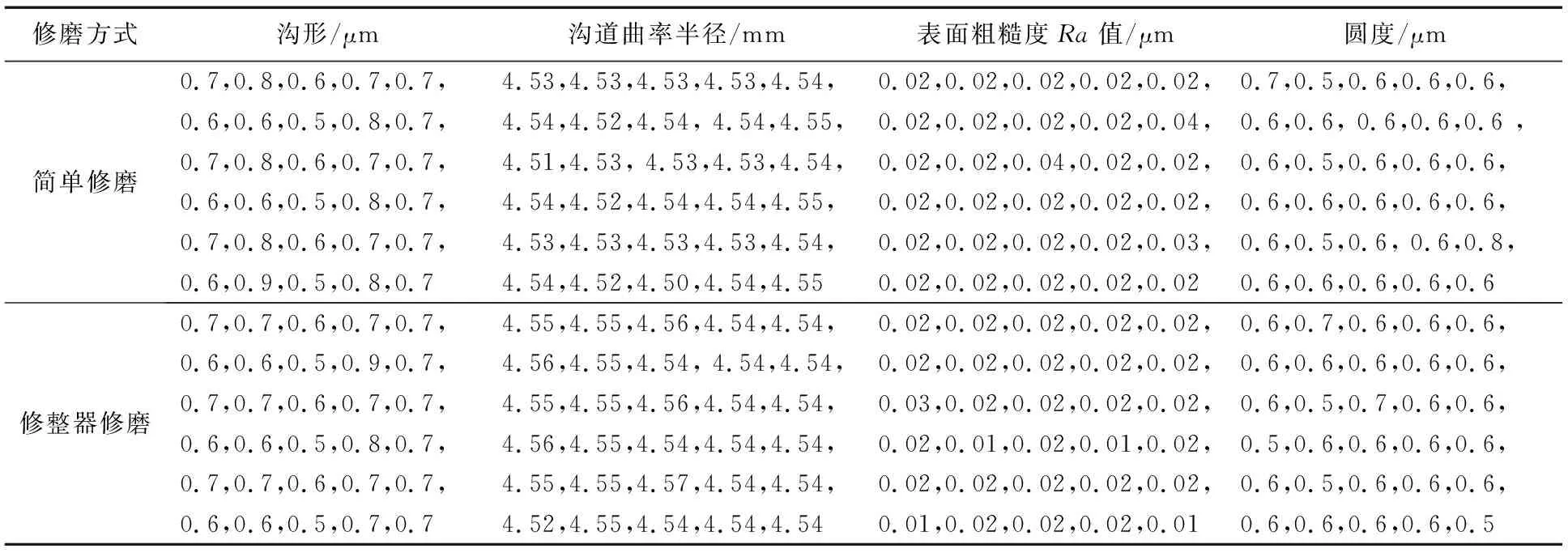

由前文分析可知,油石端部初始形状对超精质量有多种影响,包括表面质量、形状误差、各种划伤等。选取同种材料、同一粒度和形状的油石进行试验。挑选内圈60个分成2组,即每组30个分别选用简单修磨和修整器修磨。每种修磨方式下每次超精10个内圈就换用新油石进行修磨、超精加工,结果见表3。

表3 不同修整方式对超精质量的影响

从表3可以看出,采用简单修磨和修整器修磨的2种油石超精后,沟道沟形超差个数均为1;沟曲率半径超差个数分别为2,1;表面粗糙度超差个数分别为3,1;圆度超差个数均为2。因此,油石的端部形状对超精后轴承沟道的沟形、沟道曲率半径、表面粗糙度、圆度均有较大影响,特别是轴承沟道表面粗糙度,受油石端面形状的影响最大。

另外,油石从修磨后到通过自修复达到与被超精轴承沟道曲面完全吻合所用时间也明显缩短,生产效率明显提升。

3 结束语

油石宽度、厚度对超精后沟形、沟道表面粗糙度有较大影响,对沟道曲率半径、沟道圆度影响较小;油石端部形状对轴承沟道沟形、沟道曲率半径、表面粗糙度、圆度均有较大影响,特别是对轴承沟道表面粗糙度的影响最大。因此,应根据轴承沟道的形状选择油石宽度、厚度;同时,采用油石成形器进行修磨,得到吻合的超精加工接触面,保证沟道超精后表面质量。