涡流法检测轴承内圈滚道表面缺陷研究

张凯胜,王欢,赵燕

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

航空轴承是航空发动机的核心部件,其性能直接影响航空武器装备的可靠性、安全性。当轴承套圈滚道表面或次表面存在裂纹或细微缺陷时,在高载荷,高旋转精度,高转速的交变应力作用下,滚道易产生疲劳剥落,使轴承因摩擦磨损而丧失精度,造成早期失效[1]。

套圈内部缺陷可通过水浸超声法检测,但对于表面缺陷,如锻造折叠、热处理裂纹、磨削裂纹等,目前可通过荧光磁粉来检测。虽然该方法检测表面缺陷灵敏度高,但在操作和缺陷判定时有一定人为因素影响,存在漏检,且对于缺陷严重程度无法量化。随着主机使用性能的提高,轴承工况条件更加苛刻,轴承滚道作为重要工作面成为关注重点,采用机械夹持套圈旋转,探头步进,软件采集检测信号的检测方法加强对轴承滚道的质量控制十分必要。

我公司开展了采用涡流法控制滚道缺陷的试验工作,在某型航空发动机轴承上采用EEC-39RFT+智能全数字八频远场涡流检测仪,配合使用可检测覆盖整个滚道的仿形探头,通过手动检测实现对深0.05 mm当量缺陷的有效控制。但采用固定形状的仿形探头存在仅适用检测单一尺寸滚道的问题,而且手动方式检测存在提离效应导致信号不稳、重复性及通用性差的问题,且检测灵敏度也需要提高。

鉴于此,现采用探头机械夹持,在半自动检测机械装置下对套圈滚道各个位置进行扫查,将该装置与涡流设备结合起来进行试验。用电火花加工人工伤模拟缺陷,研究检测参数及缺陷尺寸对涡流检测结果的影响规律。

1 涡流检测影响因素

涡流检测是以电磁感应原理为基础, 应用于导电零件表面、近表面裂纹类缺陷的检测[2]。影响套圈涡流检测效果的因素主要有以下几种。

1)探头类型。根据套圈的尺寸及滚道形状多样特征,选用笔式探头以增加其通用性;为减少环境因素及表面状态的影响,采用差动式探头。

2)提离。涡流提离曲线是非线性的,靠近材料表面时磁场变化量增大;反之,磁场变化量减小。小直径线圈在很小的提离范围内就会出现明显的提离效应,测试时可通过高精度工装保证探头与滚道距离或接触力恒定。

3)透入深度。感应产生的电涡流在材料中并非均匀分布,在交变电流作用下表面密度较高,且随着材料深度增加成指数衰减。涡流透入材料中的距离为透入深度,其与施加线圈上的频率、待检件电导率及磁导率有关。标准透入深度的实际数值是指涡流密度衰减到表面数值37%的深度,也称为集肤深度。当超过3倍标准透入深度时,涡流密度太小而不能提供可显示的信号。实际检测时,通常根据待检缺陷深度考虑适宜的涡流检测频率。

4)线圈直径。给定匝数或输入功率时,线圈磁场作用范围与线圈直径成正比。因此,检测缺陷越小,越宜采用小直径,高灵敏度探头。

5)温度。温度变化会使探头性能和电导率变化,导致测量值偏离,但通常轴承套圈在制造过程中检测且在室内进行,温度变化较小,只要保证待检套圈温度与室温一致即可。

6)表面粗糙度。加工过程对套圈表面粗糙度产生影响,粗糙的工件表面相当于多个微小缺陷,整体反映为产生一定的背景噪声,会使涡流检测的信噪比降低。通过精细磨削可降低上述影响。

7)检测速度。通常涡流检测允许的速度范围较大,GJB 2908—1997《涡流检验方法》中要求扫查速度(线圈相对工件表面的运动速度)波动在±5%以内,线圈运动速度对涡流大小几乎没有影响[3]。另外,采用满足验收指标的对比试样进行设备校准更准确。

影响因素中温度、探头参数固定,通过工装保证不受提离干扰,在不同频率、扫查速度、缺陷尺寸(长度、宽度、深度)、表面粗糙度下进行试验分析。

2 试验

2.1 试样

选用材料为Cr4Mo4V钢,终磨滚道状态的球轴承、圆柱滚子轴承内圈各1件,其结构参数见表1。因轴向为原材料轧制方向,且滚道加工主要通过车削和磨削,缺陷产生方向主要垂直于加工方向,因此,采用电火花加工方式在内圈上沿垂直滚道周向制作11个人工伤模拟缺陷,缺陷尺寸(长度×宽度×深度)及位置见表2。

表1 内圈结构参数

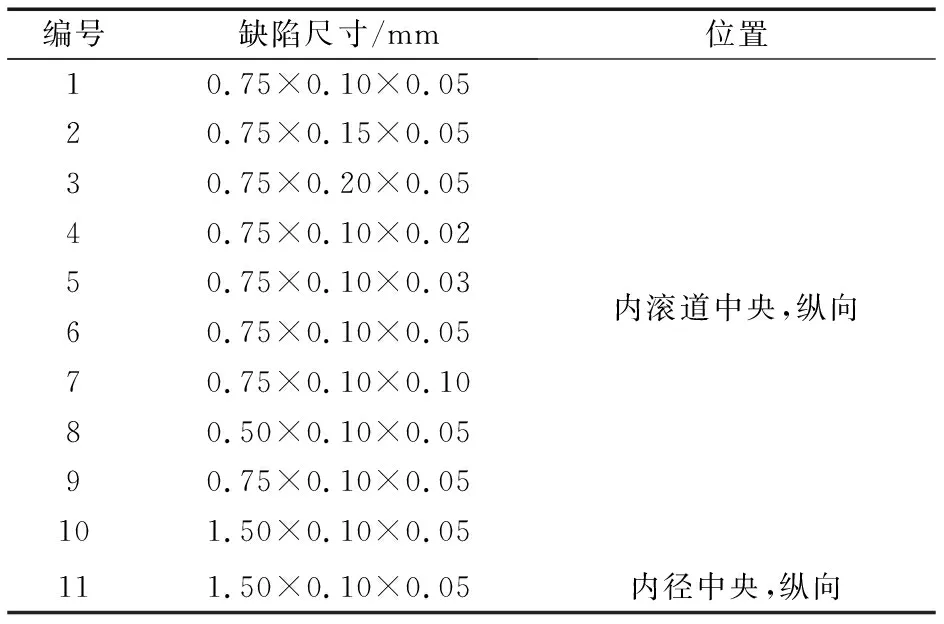

表2 试样缺陷尺寸及位置

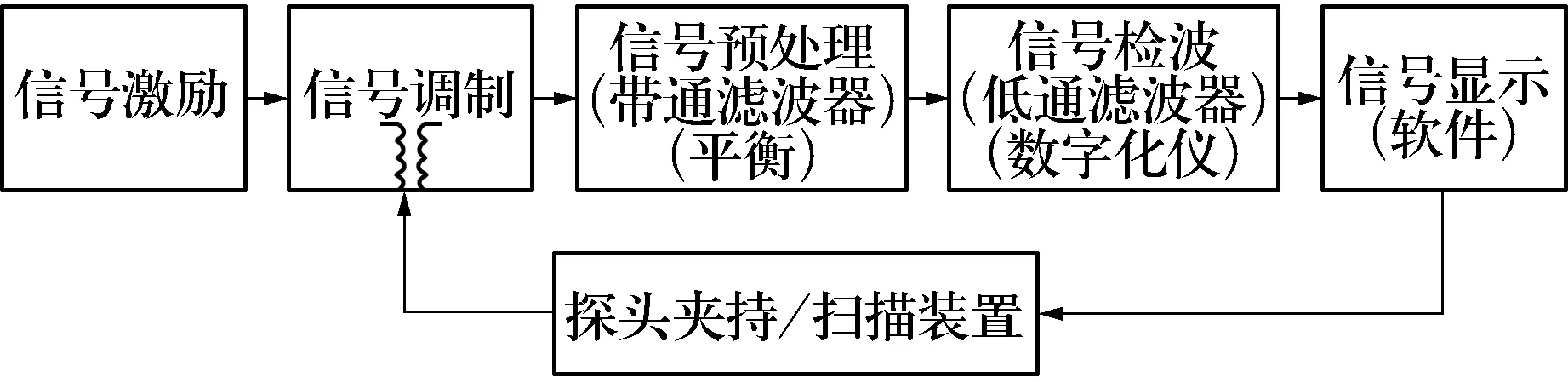

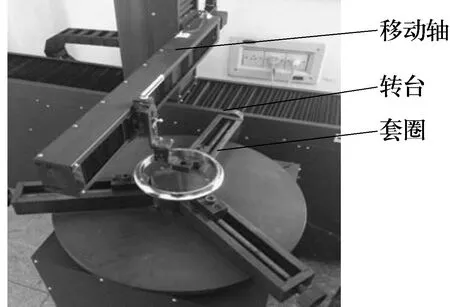

2.2 试验设备

试验原理图如图1所示,主要由计算机系统、电气系统、阻抗式涡流检测仪、探头和机械扫描器组成,机械夹持转台如图2所示,夹持转台用来保证探头与工件的相对稳定运动及扫查间距。采用尖端为球形、直径0.5 mm、频率0.5~2 MHz的高灵敏度差动式探头,有效检测直径为1.5 mm。探头长度应保证可以实现对滚道表面的垂直扫查,检测时探头与滚道接触,探头端部采用聚四氟乙烯作保护。

图1 试验原理图

图2 机械夹持转台

2.3 试验方法

计算机系统根据扫描计划启动扫描程序,并发送运动轨迹指令至电气系统;电气系统根据计算机指令驱动扫描器和探头对套圈进行轮廓跟踪扫查,其间探头相对于套圈表面始终保持恒定的角度和距离;计算机系统实时获取探头位置信息以及涡流探伤仪的检测数据,并将检测数据与探头位置信息一一对应、分析。

用圆柱滚子轴承测试各影响因素对测量幅值的影响,并用球轴承来对比分析不同类型套圈上相同尺寸缺陷的测量结果。因套圈存在剩磁会影响涡流结果,在试验前对套圈进行退磁,并使用磁强计测量剩磁,应不大于5×10-4T。

3 结果与分析

3.1 检测频率对幅值的影响

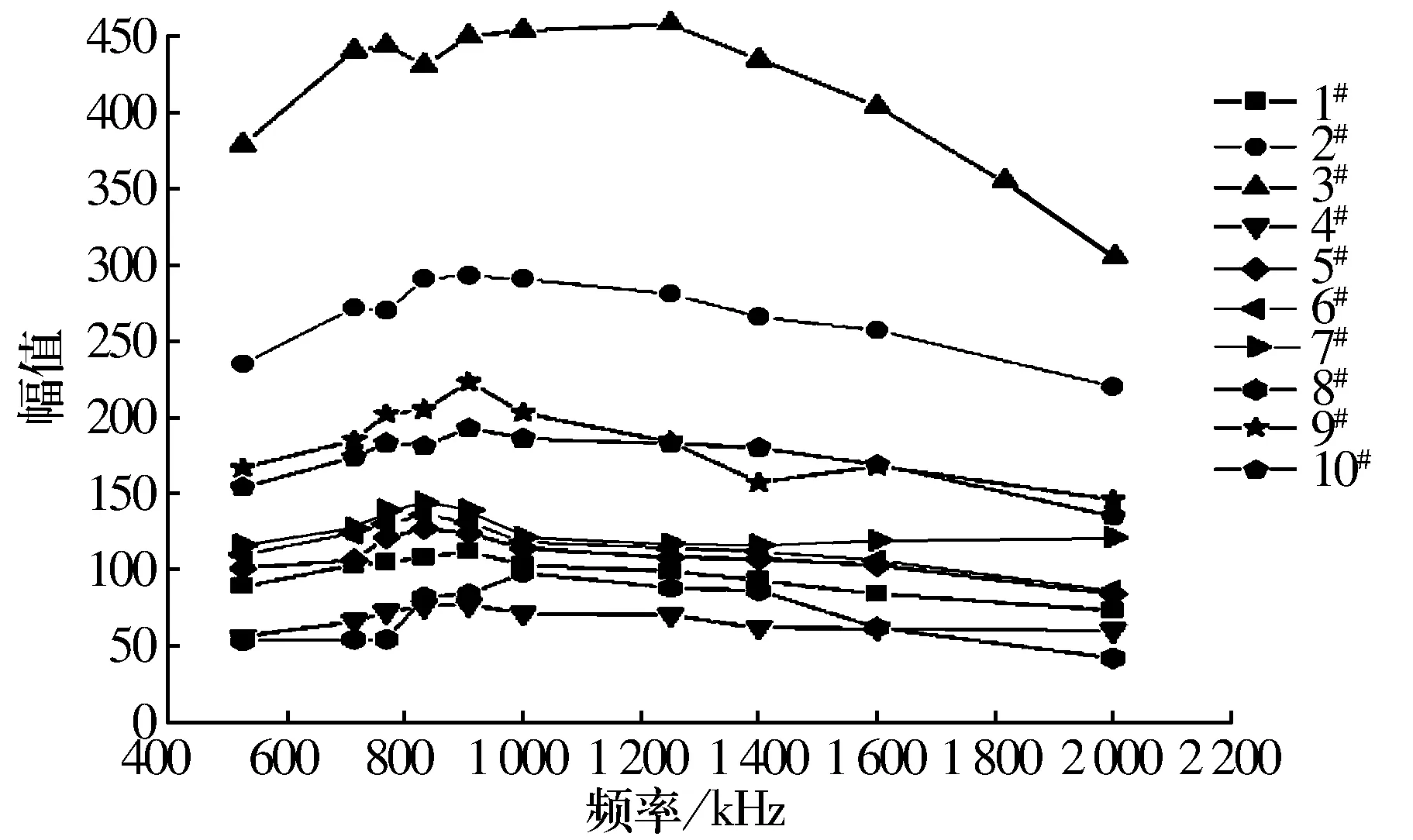

不同频率下选取1#~10#缺陷进行测试,结果如图3所示,其中幅值指材料噪声或缺陷在涡流检测下的响应,即相对于原点的幅度增加值。

图3 不同检测频率下缺陷检测结果

由图3可知,对于Cr4Mo4V钢,涡流检测频率在710~909 kHz时,各缺陷信号幅值均相对较高;频率大于1 MHz后,各缺陷信号幅值呈下降趋势。虽然这些频率在检测时均达到涡流信噪比优于3∶1的要求,但选择合适的频率更有利于缺陷的检出,因此采用833 kHz频率进行试验测试。

3.2 检测速度对幅值的影响

不同转速下缺陷检测结果如图4所示。由图可知,转速整体上对幅值影响较小,幅值随转速增加有小幅增大,之后趋于平稳。但在转速小于8 r/min时,3#缺陷的幅值随转速的增大变化较大,这是由于采用接触方式检测,转速较小时有一定振动干扰。在工装结构稳定的情况下可不考虑检测速度的影响。

图4 不同转速下缺陷检测结果

3.3 缺陷尺寸对幅值的影响

3.3.1 宽度

选取1#,2#,3#缺陷进行测试,缺陷宽度对幅值的影响如图5所示。由图可知,不同宽度缺陷的幅值区别较大,缺陷长度和深度相同时,宽度越小,则幅值越小,检出信号越弱。

图5 缺陷宽度对幅值的影响

3.3.2 深度

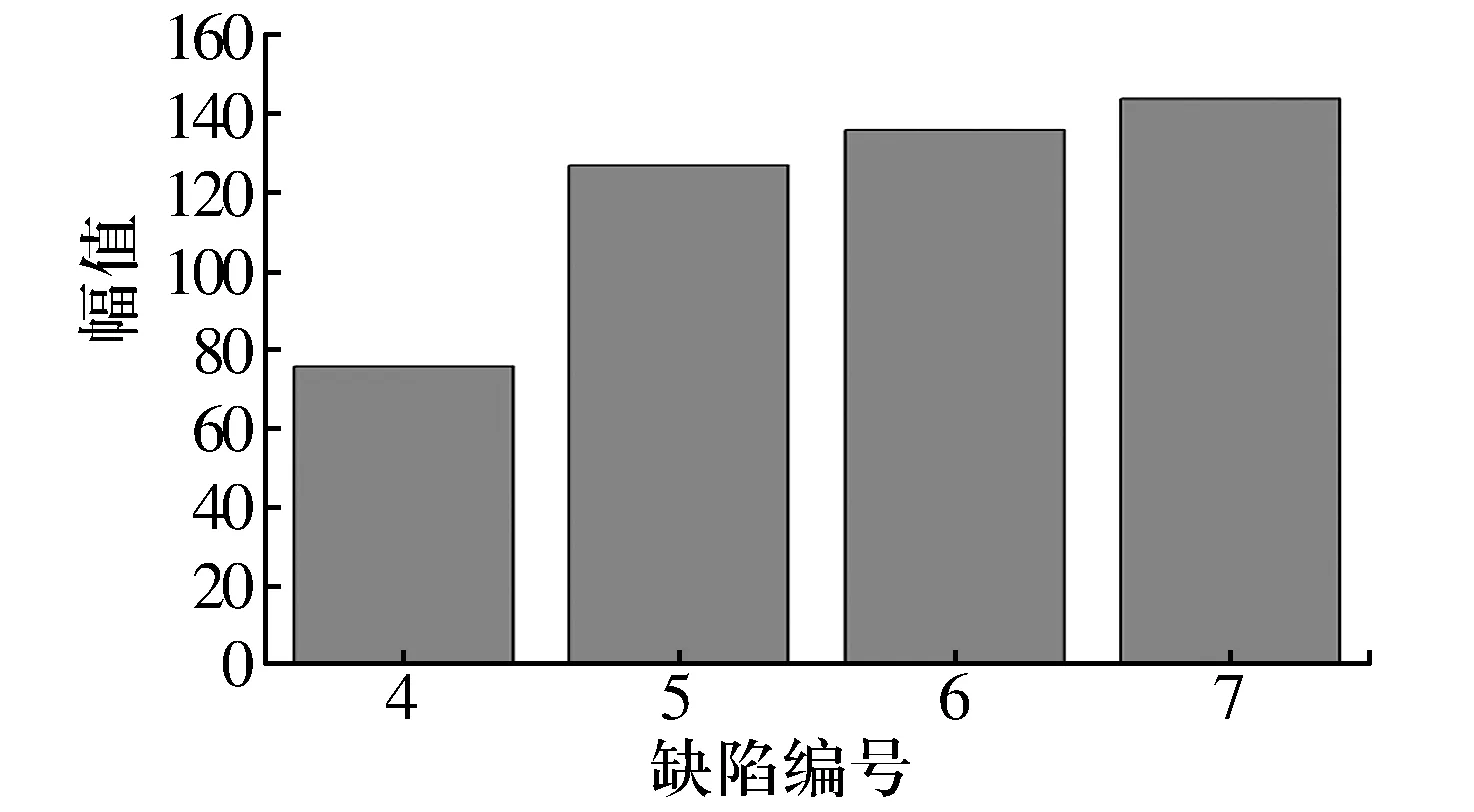

选取4#,5#,6#,7#缺陷进行测试,缺陷深度对幅值的影响如图6所示。

图6 缺陷深度对幅值的影响

由图6可知,缺陷长度和宽度相同时,幅值随着深度的增加逐渐增大。深0.02 mm的缺陷信号幅值较小,主要因为接近设备检测极限。对于深0.02 mm的较浅缺陷,提高检测频率可提高其识别效果,与涡流检测理论相符。

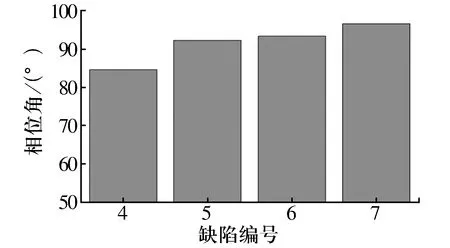

涡流检测采用交流电,交流电能产生变化磁场,同时交流电存在相位,由于涡流探伤时表面下的感应涡流滞后于表面涡流一定相位,因此一般采用相位分析判断缺陷的深度。在833 kHz频率下,缺陷深度对相位角的影响如图7所示。由图可知,随着缺陷深度增加,相位角呈滞后趋势(相位角增加),与涡流的相位差随深度的变化趋势相近[4]。

图7 缺陷深度对相位角的影响

3.3.3 长度

选取8#,9#,10#缺陷进行测试,缺陷长度对幅值的影响如图8所示。由图可知,随着缺陷长度增加,幅值相应增加,缺陷长度对幅值的影响较大,主要是由于缺陷长度小于探头的有效检测范围。

图8 缺陷长度对幅值的影响

3.4 不同缺陷位置的试验结果

不同缺陷位置的测试结果见表3。

表3 不同缺陷位置测试结果

由于受一定背景噪声影响,通过信噪比来比较试样滚道表面与非滚道表面的测试结果。由表3可知,粗糙表面造成了一定的噪声干扰,使信噪比降低,但测试结果均符合涡流信噪比不小于3∶1的要求,即在相同条件下,终磨后的轴承非滚道面的表面粗糙度满足涡流检测条件。

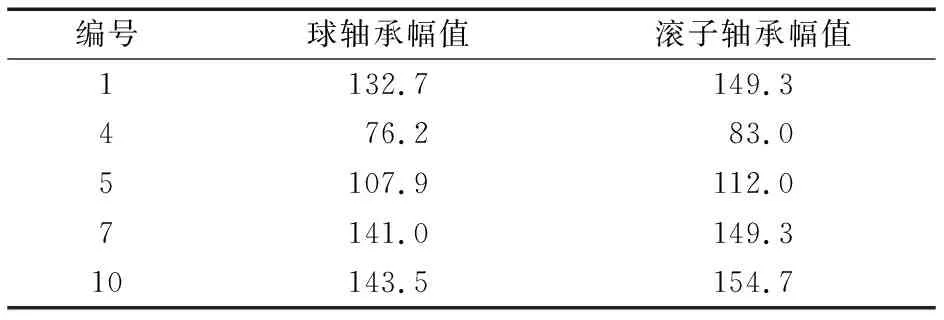

3.5 不同套圈上缺陷的测试结果

考虑到球轴承与滚子轴承滚道的形状区别,在相同条件下对2种套圈上的5个相同尺寸缺陷进行测试,结果见表4,2种套圈滚道上的相同尺寸缺陷的检测结果相近。由此可知,对于材料、热处理状态、表面粗糙度一致的球轴承和滚子轴承套圈上缺陷的检测结果相近[5]。因此,使用小直径探头时,可以采用通用对比试样进行仪器标定及检测。

表4 不同套圈上缺陷测试结果

4 结论

1)Cr4Mo4V轴承内圈表面缺陷检测时,合适的检测频率为710~909 kHz左右,实际应用时可通过对比试样测试效果确定具体值。

2)检测较浅缺陷时,可通过适当增加检测频率提高灵敏度。

3)采用自动化工装检测时,不受检测速度影响,缺陷长度、宽度的综合结果可通过涡流直接反应。

4)可采用递进深度的人工伤进行检测标定,通过幅值和相位角的变化反应缺陷深度,该方法对于深度量化评定缺陷等级起重要指导作用。

对于外圈滚道表面缺陷可参考文中的试验方法和结论。