具有模拟转子的航空轴承试验技术研究

颜家森,满维伟,杨兵华,2,贺凤祥,王杏

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.直升机传动技术重点实验室,湖南 株洲 412002)

随着航空发动机向着高功重比,高可靠性,视情维修等方向发展,对主轴轴承提出了集成化、长寿命和高可靠性的要求[1]。通过试验提前暴露轴承在设计、材料、加工等方面的缺陷是提升主轴轴承性能的关键技术。目前,航空发动机主轴轴承试验机的试验轴系多为刚性转子[2],而航空发动机高压转子为双柔性支承结构,在工作转速区间内,转子会跨多阶临界转速[3-4]。传统的刚性转子结构不能模拟跨临界转速时转子动力学响应对轴承性能的影响,因此,研究带模拟转子的轴承试验方法,获取与发动机真实转子一致的动力学响应十分必要。

1 试验方案设计

1.1 试验轴承

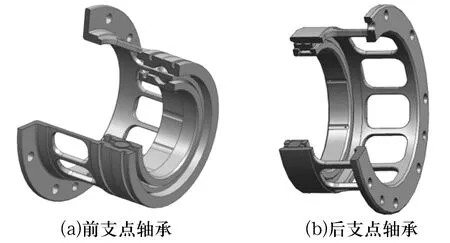

以某发动机燃气发生器转子为研究对象,该转子前支点轴承为1套外圈集成弹性支承的双半内圈三点角接触球轴承,后支点轴承为1套外圈集成弹性支承的圆柱滚子轴承。轴承的三维模型如图1所示,技术参数见表1。

图1 试验轴承的三维模型

表1 试验轴承的技术参数

1.2 试验方案

所设计的带模拟转子的试验方案如图2所示。为最大限度地模拟发动机真实转子的动力学特性,设计的模拟转子在轴承的布局、安装配合、支承形式,转子的质量、动不平衡位置及动不平衡量、临界转速、振型、油膜厚度及封严方式,弹性支承刚度等参数与发动机真实转子保持一致。经振动响应计算[5],发动机转子的临界转速计算结果见表2,发动机转子与模拟转子的振型对比如图3所示。

1—轴承座;2—前支点轴承;3—模拟转子;4—轴向力测量装置;5—箱体;6—位移测量装置;7—后支点轴承;8—轴向力加载腔;9—加载盘

表2 模拟转子与发动机转子临界转速的计算结果

图3 发动机转子与模拟转子的振型图

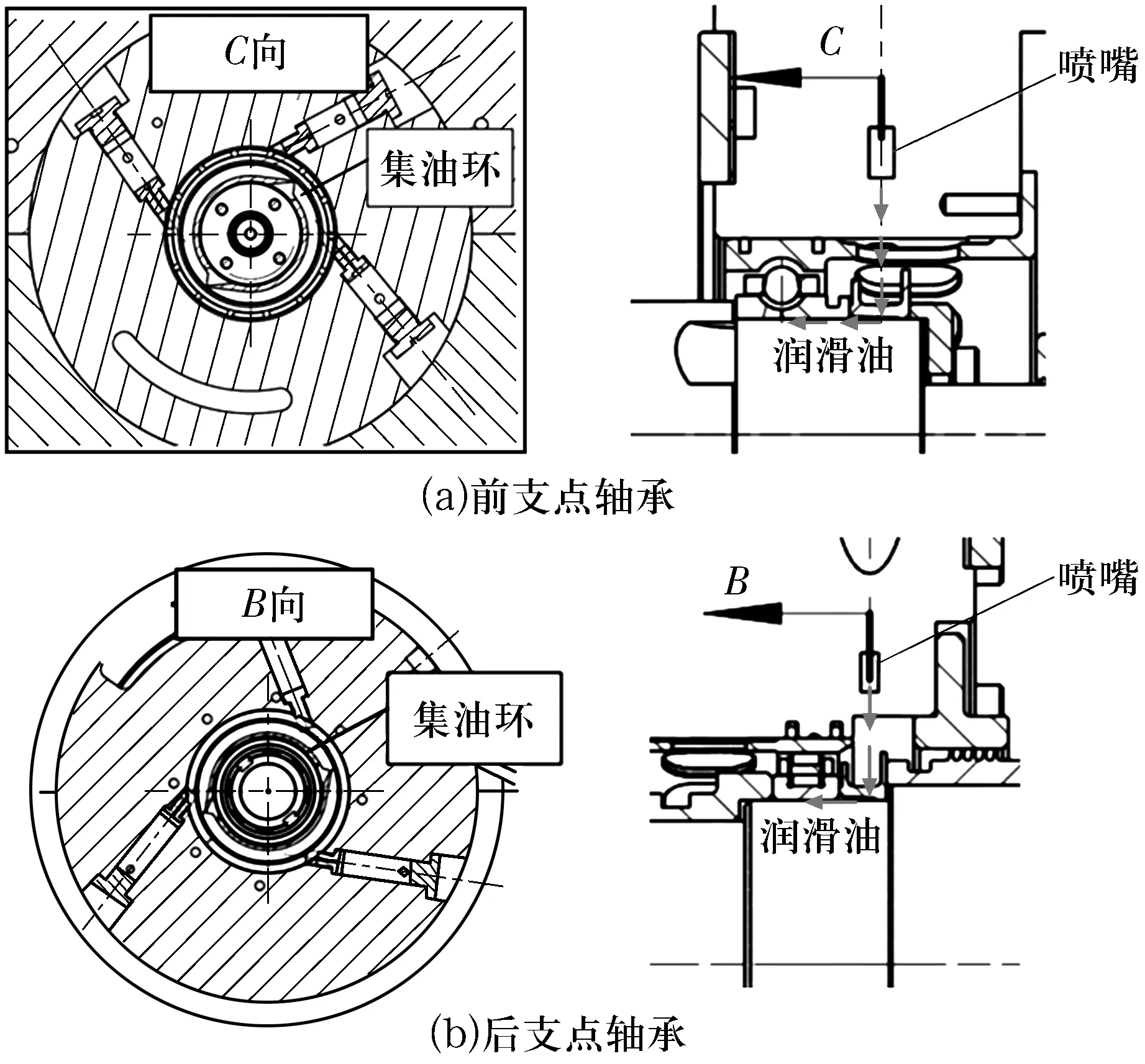

如图4所示,前、后支点轴承均采用与发动机相同的径向集油环环下润滑结构,前、后轴承座上各设计2条油路,一路为轴承提供润滑油,另一路供到外圈配合面以形成油膜阻尼。在设计上保证轴承的润滑形式、润滑油流量及外圈油膜厚度与发动机实际工况一致。

图4 前、后支点轴承润滑简图

前支点轴承承受径向载荷和轴向载荷,后支点轴承承受径向载荷。为模拟发动机真实的径向载荷,设计的模拟转子质量与真实转子相当,模拟转子在与发动机真实转子相同部位(图2中的面1和面2)进行等平衡精度的动平衡,模拟发动机台架状态下的径向载荷。在模拟转子后端设计有加载盘,通过调节加载盘与机匣之间腔体内空气的压力来调节轴向力的大小。

试验前需进行轴向力的实测标定:在正式试验前将前支点轴承分解为常规结构的角接触球轴承和弹性支承2个零件,在外圈端面与弹性支承端面之间增加1个弹性测力环[6],利用弹性测力环的应变片变形表征轴向力的大小;在标定完空气压力后将前支点轴承更换为带弹性支承的双半内圈角接触球轴承开展试验。

模拟转子连同轴承座安装在试验箱体上,试验箱体前、后端各安装2个振动传感器,用于监测试验过程中的振动情况。模拟转子采用膜盘联轴器与试验机的增速器输出轴相连,增速器由变频电动机驱动,可实现无级调速,以满足转子的转速要求。前、后支点轴承的外圈上焊接接触式温度传感器,焊接点位于弹性支承与外圈的接触区域,用于监测试验过程中轴承的外圈温度。

2 试验程序

试验前校核喷嘴流量,使润滑油流量满足轴承要求,调节润滑压力和供油温度,使轴承润滑条件与发动机一致。为验证该试验方案的可行性,主要开展转速试验。在相同的载荷、润滑方式、润滑油流量等条件下逐渐将转速增加至某一规定值,观察在转速升高过程中模拟转子的位移、试验轴承的外圈温度和箱体振动等参数的变化情况。

3 试验结果

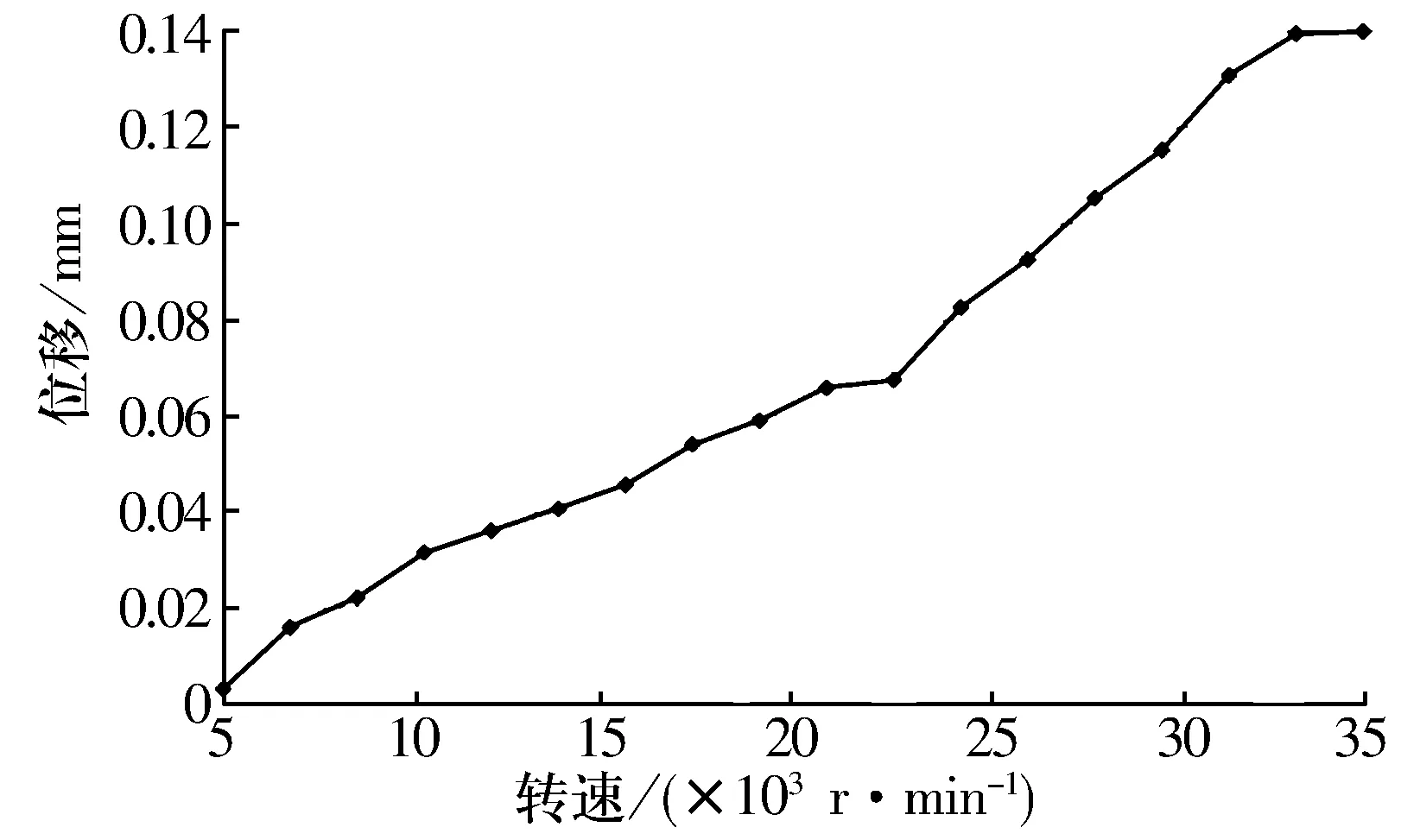

随着模拟转子试验转速的升高,其位移变化曲线如图5所示。从图中可以看出,随着模拟转子转速的升高,转子位移逐步增大。

图5 转子位移变化曲线图

试验过程中箱体的振动情况如图6所示,从图中可以看出,9 326 r/min为模拟转子的1阶临界转速,21 550 r/min为模拟转子的2阶临界转速,与发动机转子设计值分别相差2.8%和4.1%,试验结果与设计值基本一致。而且,随着模拟转子的转速升高,转接段的整体振动幅值增大,符合柔性转子的特性。

图6 箱体振动情况

试验过程中前、后支点轴承外圈的温度变化如图7所示。从图中可以看出,随着模拟转子转速的升高,外圈温度升高。

图7 轴承外圈温度变化

在模拟转子跨临界转速时,由于转子的不稳定性,前、后支点轴承的温度存在一定的跳跃性,且后支点轴承受影响较大。具体数值见表3(表中数值为模拟转子跨1阶临界和2阶临界转速时轴承温度的最低值、中间值和最高值)。由表可知,跨1阶临界转速时,前、后支点轴承的温度变化均较小;跨2阶临界转速时,前支点轴承的温度变化值为0.8 ℃,后支点轴承的温度变化值为3.1 ℃,说明在2阶临界转速时,转子振动对球轴承(前支点轴承)的影响相对较小,对滚子轴承(后支点轴承)影响较大,可能是因为轴向力作用下球轴承工作稳定性优于滚子轴承的原因。

表3 跨临界转速时轴承温度情况

4 结论

通过试验方案设计和试验验证,可以得出以下结论:

1)设计的具有模拟转子的轴承试验方案能模拟发动机转子的支承形式、动力学响应特性以及轴承的润滑条件,可用于开展弹支结构轴承的试验。

2)该试验方案采用压力空气施加轴向载荷,能较好地模拟发动机台架状态下轴承的载荷工况,从而反映轴承在发动机上的工作状态,为后续轴承的性能试验及其他特性试验奠定了基础。

3)模拟转子在跨临界转速时,由于转子的不稳定性,对圆柱滚子轴承的工作性能有一定的影响。