先进核电自润滑向心关节轴承试验扭矩传递设计

司明明,王文东,王飞,张超

(上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437 )

1 概述

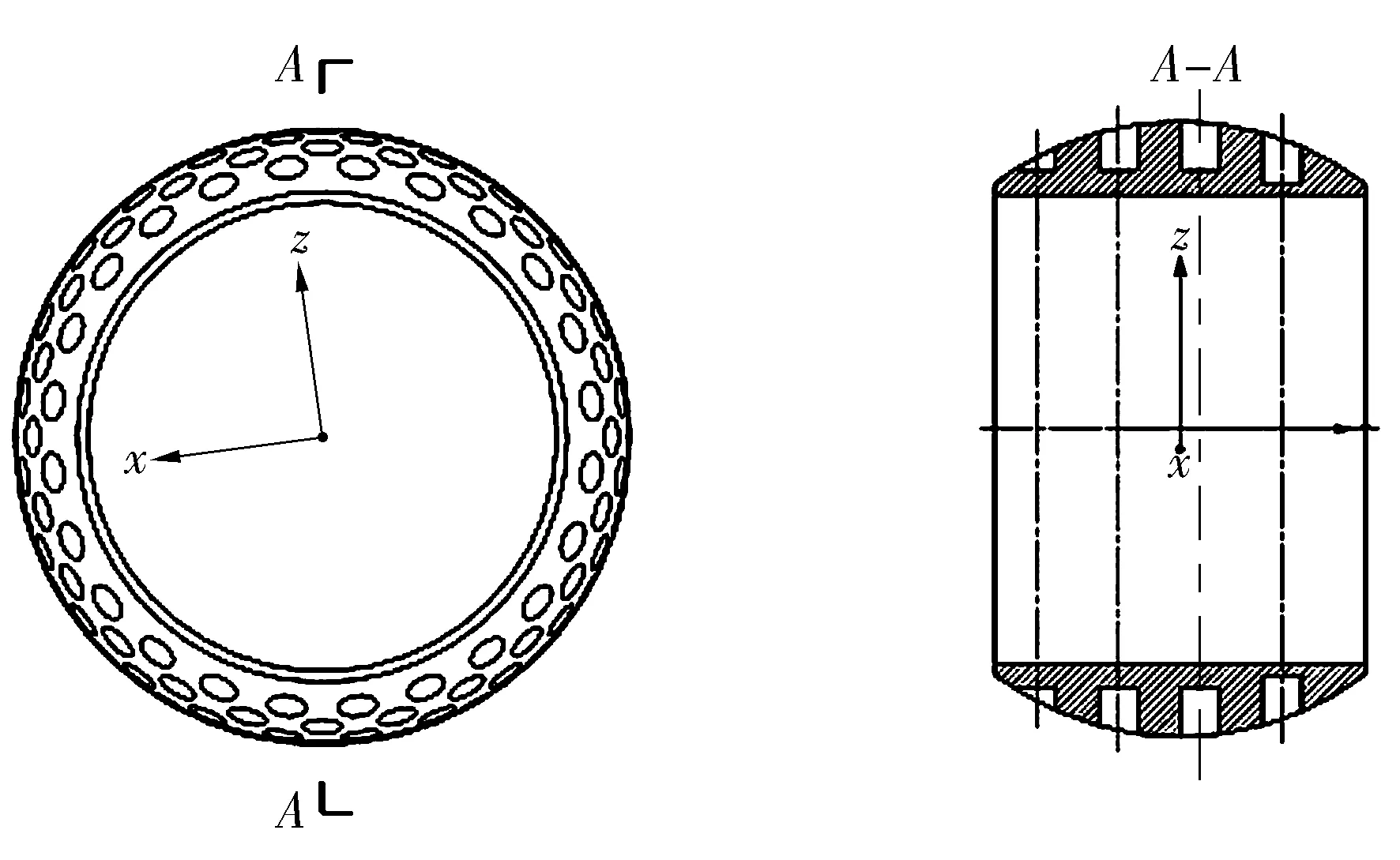

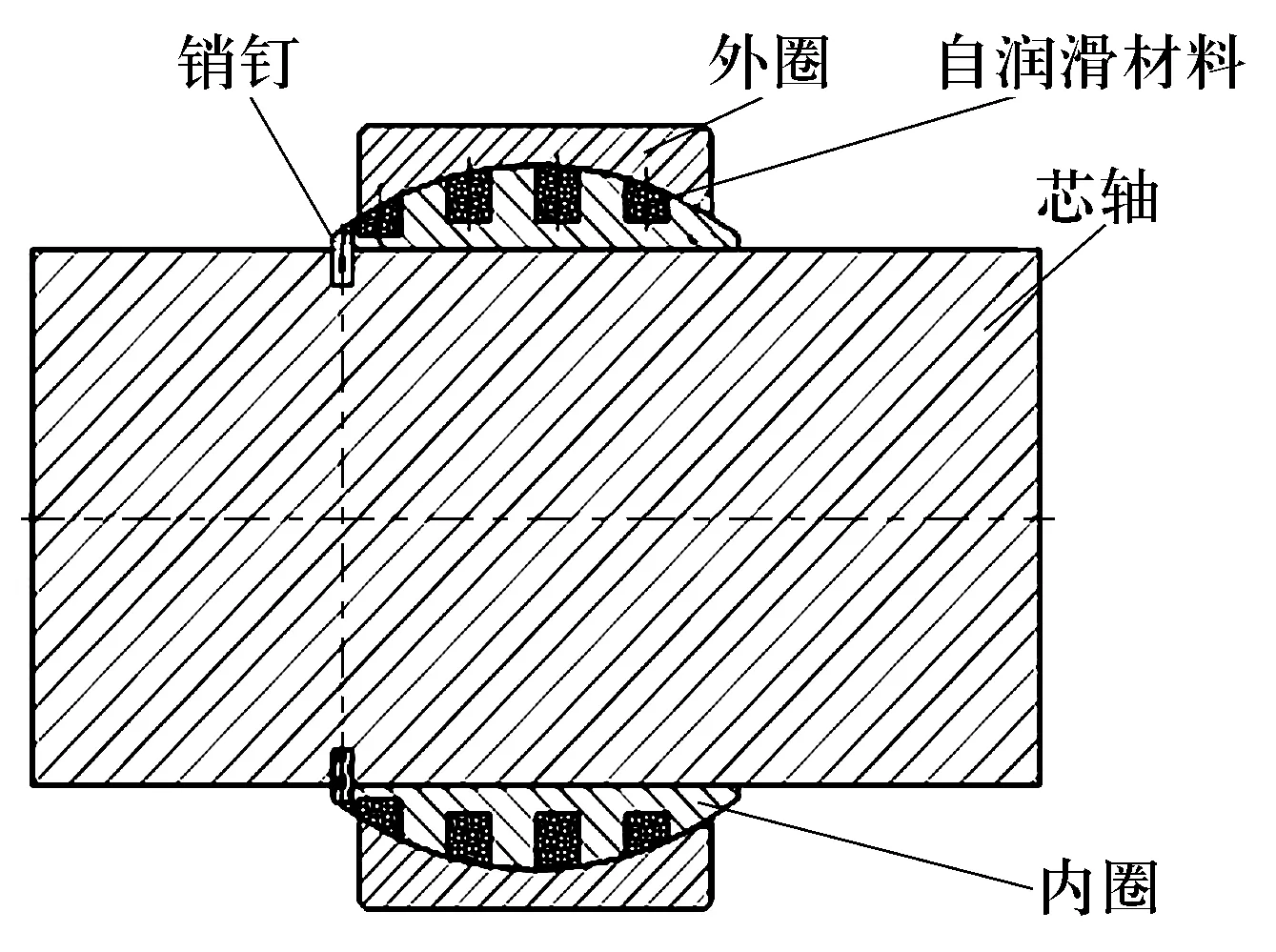

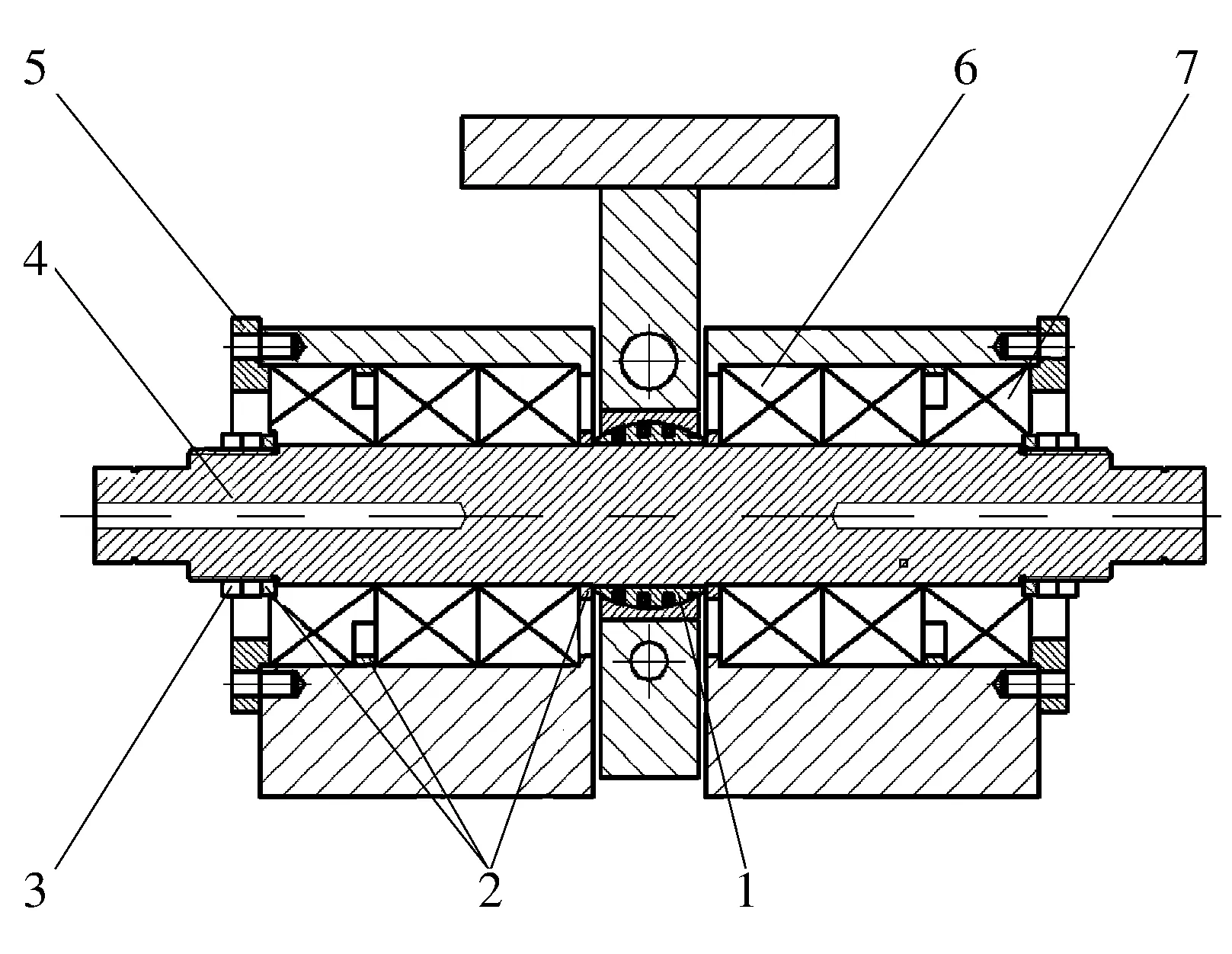

自润滑向心关节轴承的滑动接触表面由内外球面组成,运动时可以在任意角度旋转摆动,具有承载能力强,耐磨损,自调心,润滑好等特点。某型自润滑向心关节轴承服役于三代核电高温、高承载工况下,运行时安装在反应堆厂房内蒸汽发生器横向支承上,目的是允许蒸汽发生器各横向支承随反应堆冷却剂回路和蒸汽发生器的热胀产生适当偏转,避免蒸汽发生器支承系统产生过大的约束载荷[1-3]。该自润滑向心关节轴承(图1)依据ASME NF-1-2011《Certificate Holders′ Data Report for Supports》规范等级要求设计制造,在60年设计寿命周期内经受摆动/转动至少800次,且摆动/转动后向心关节轴承润滑面不得出现影响服役性能的磨损[4-5]。

图1 自润滑向心关节轴承结构

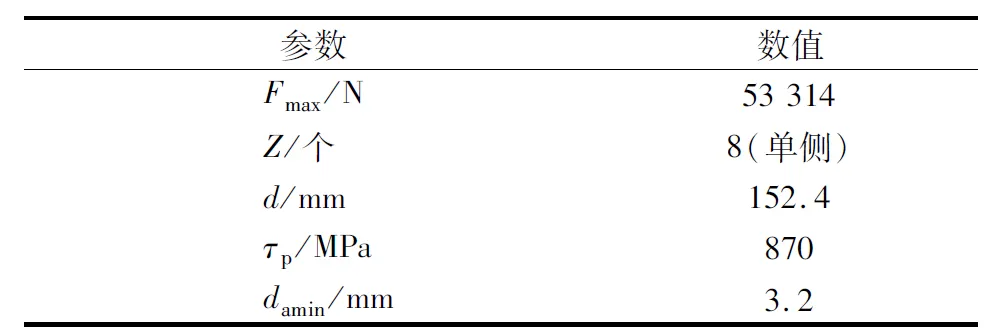

为了鉴定自润滑向心关节轴承的服役性能,需要进行台架寿命试验。试验过程中,在加载块上端面施加一定载荷,在芯轴两端施加一定扭矩,并通过加热工装模拟向心关节轴承的高温使用工况。如果内圈和芯轴采用过盈配合,在模拟高温工况时,由于内圈和芯轴材料的线膨胀系数不同(内圈材料为Cu-Ni-Sn合金,25~350 ℃的线膨胀系数约为16.4×10-6℃-1;芯轴材料为A型轴承钢,25~350 ℃的线膨胀系数约为13.4×10-6℃-1),内圈轴孔受热膨胀量大于芯轴受热膨胀量,使内圈和芯轴过盈量减小,进而导致内圈与芯轴间的摩擦力减小,内圈与芯轴会产生相对转动,扭矩无法有效传递至内圈。因此需要通过键或销钉连接结构将内圈和芯轴连接装配,保证模拟高温工况时扭矩可以顺利加载至内圈。

键连接或销钉连接的分布形式、形状参数均会对自润滑向心关节轴承内圈的结构刚度、力学性能产生一定影响[6-9],从而对自润滑向心关节轴承服役性能的评定产生干扰。国外的一些研究机构和公司都有专门的自润滑向心关节轴承试验机,自20世纪90年代以来,国内相继研制出不同试验机。燕山大学采用空间并联机构研制了能实现3个自由度运动,真实模拟向心关节轴承运动及受力情况的试验设备,能够实现载荷、速度、温度和磨损量等相关信息的连续动态测量[6]。但国内外针对向心关节轴承台架寿命试验过程中试验芯轴和内圈间扭矩传递方式的研究较少。

鉴于此,现提出2种扭矩传递方案,利用有限元法进行分析,并通过台架寿命试验进行验证,确定自润滑向心关节轴承试验扭矩传递的最优方案。

2 结构设计

2.1 平键-贯穿式键槽连接结构

平键连接结构传递扭矩时,各零件的受力情况如图2所示。平键连接结构主要失效形式是工作面被压溃[10],按工作面上的挤压应力进行强度校核计算。

图2 平键连接时零件的受力情况

假设载荷在工作面上均匀分布,平键连接的强度校核公式为[11]

(1)

k=0.5h,

式中:T为传递的扭矩;F为载荷;k为键与内圈键槽的接触高度;h为键的高度;l为键的工作长度,圆头平键l=L-b;L为键槽长度;b为键的宽度;d为芯轴直径;[σp]为键、芯轴、内圈三者中许用挤压应力最小值,其性能参数见表1,理论计算参数见表2。

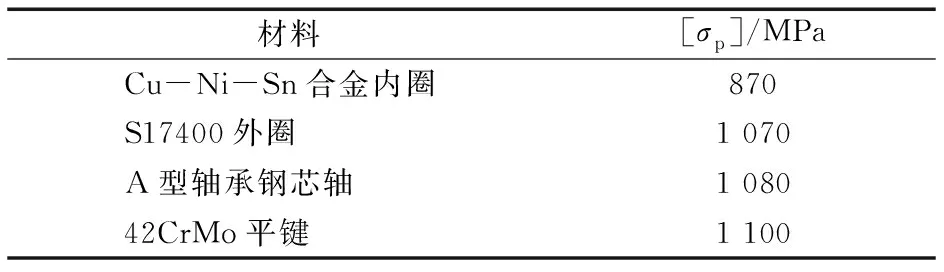

表1 材料性能参数

表2 平键-贯穿式键槽计算参数

理论校核计算可得键与内圈键槽的接触高度应大于4.77 mm,由于内圈键槽和键需要保留0.1 mm的配合间隙,因此键槽深度需大于4.9 mm。自润滑向心关节轴承内圈(图3)采用垂直于内圈轴线的自润滑材料镶嵌孔,其距离内圈轴孔边缘最小为5.8 mm,开取键槽需要避免破坏镶嵌孔。结合理论计算的键槽深度,选取键槽深度为5 mm。

图3 内圈结构

建立圆头平键-贯穿式键槽的自润滑向心关节轴承模型,剖面图如图4所示。

图4 平键-贯穿式键槽模型剖面图

2.2 销钉-内圈边缘销孔连接结构

销钉连接传递扭矩时,各零件的受力情况如图5所示。

图5 销钉连接时零件的受力情况

销钉的剪切应力校核公式为[13]

(2)

式中:da为销钉直径;Z为销钉数量;τp为销钉许用剪切应力。

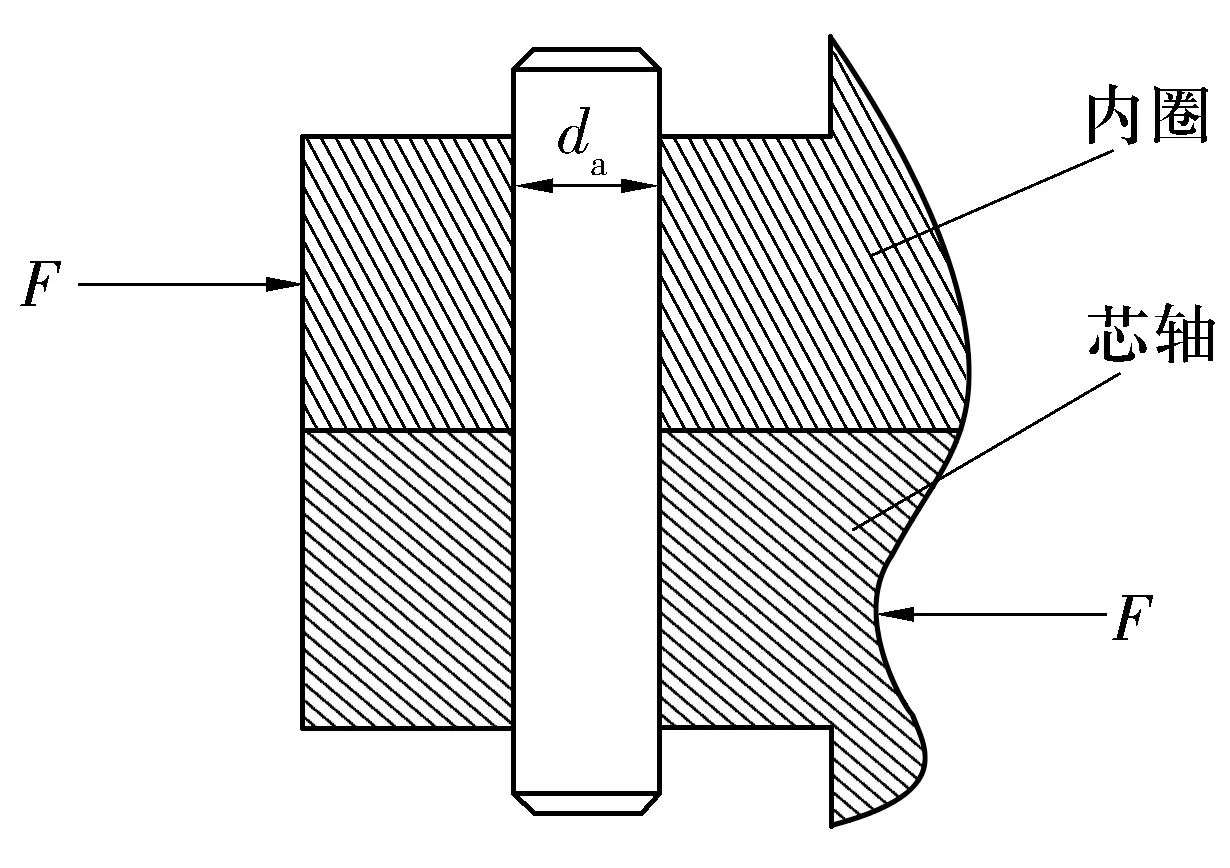

销钉-销孔计算参数见表3。

表3 销钉-销孔计算参数

查阅GB/T 119.2—2000 《圆柱销 淬硬钢和马氏体不锈钢》,经过计算,销钉直径取6 mm,销钉长度取15 mm,销钉-内圈边缘销孔模型剖面图如图6所示。在内圈边缘部分挖取销钉槽,单边挖取8个销钉槽,槽与槽沿内圈周向45°均布;销钉和销槽采用过盈配合,过盈量为0.02 mm。

图6 销钉-内圈边缘销孔模型剖面图

3 仿真分析

3.1 仿真模型

运用UG建立自润滑向心关节轴承的模型,导入ANSYS软件中,对2种扭矩传递方案进行结构静力学分析,仿真时忽略实际台架试验中工装、装配误差及加载系统误差等因素的影响,视为理想试验状态。采用四面体网格划分模型,对关键区域进行网格细化。

根据民用核电系统的设计要求,在试验模型加载块上施加8 800 kN的径向静载荷,在芯轴施加130 000 N·m的扭矩,分别计算2种方案下自润滑向心关节轴承内圈受力情况和变形量。在芯轴施加逆时针方向扭矩C,对加载块施加静载荷A,对两侧支承块进行全位移约束B(图7)。

图7 约束示意图

3.2 结果与分析

无扭矩传递连接结构时内圈球面仿真云图如图8所示。2种连接方案的内圈外球面节点选取与图8一致,2种方案下与无扭矩传递连接结构的内圈球面各节点处整体位移和应变对比曲线如图9所示。

图8 无扭矩传递连接结构时内圈球面仿真云图

由图9a可知,方案1的内圈外球面的节点整体相对于无扭矩传递连接结构的方案产生了一定的偏移,同时内圈外球面的部分节点处的应变也相对原始方案有所增大;方案1内圈外球面上节点的整体位移最大值为1.1~1.2 mm,应变超过了0.8%。由图9b可知,方案2的内圈外球面上各节点处的整体位移相对于无扭矩传递连接结构的方案发生了一定的偏移,最大达1.5 mm,同时,各节点处应变相对于无扭矩传递连接结构的方案产生了偏移。由图9c可知,方案2下各节点整体位移稍大,2种方案各节点的应变相差不大。

2种方案和无扭矩传递连接结构的内圈外球面上各节点处的整体位移和应变的标准差见表4。由表可知,相对于无扭矩传递连接结构的方案,方案1各节点处的应变和整体位移波动小于方案2。忽略试验工装影响的理想状态下仿真结果表明,方案1对保持内圈刚性的效果好于方案2。

表4 内圈外球面整体位移和应变的标准差

3.3 连接结构处受力比较

2种方案下接触面上的应力如图10所示,最大应力和材料的屈服强度如图11所示。

图10 扭矩传递结构接触面应力

由图10可知,方案1平键的最大应力出现在接触面靠近平键圆头处,方案2销钉的最大应力出现在其上端部。由图11可知,方案1中接触面上最大应力均小于材料的屈服极限,方案2中接触面最大应力远远大于材料的屈服极限。

结构静力学仿真反映了加载条件下某一时刻结构的整体受力情况[13],因此结合图10和图11可知,在加载条件下,方案2销钉和销孔接触面存在瞬间应力过大的可能。

图11 扭矩传递连接结构接触面最大应力和材料的屈服强度

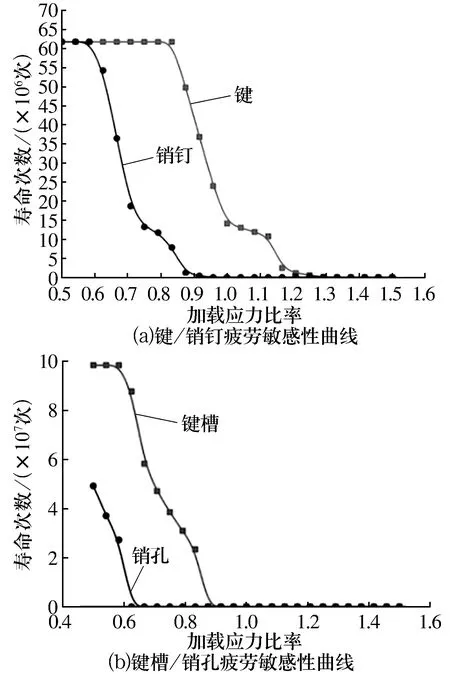

由于实际加载过程中采用交变扭矩,键或销钉以及内圈和芯轴可能出现疲劳失效,因此利用ANSYS软件疲劳寿命模块进行仿真,计算出平键-键槽、销钉-销孔的疲劳敏感性曲线,如图12所示(横坐标加载应力比率即瞬时载荷与试验载荷的比例[14])。

由图12a可知,方案1中在0.87倍载荷下,键的疲劳敏感性开始降低,在0.87~1.00倍载荷下,曲线下降较快,小于0.87倍载荷的区域可视为无限寿命区,高于1.00倍载荷的区域疲劳敏感性较低;方案2在0.58倍载荷下销钉的疲劳敏感性开始降低,疲劳寿命为6.25×107次。

由图12b可知,方案1中在0.65倍载荷下键槽的疲劳敏感性开始降低,疲劳寿命为1×108次,系统默认该应力条件下处于无限寿命区;方案2在0.5倍载荷下销孔的疲劳敏感性开始降低,疲劳寿命为1×108次,系统默认该应力条件下处于无限寿命区。

图12 扭矩传递连接结构的疲劳敏感性曲线

综上可知,在相同载荷下,键和销钉的理论寿命相同,但随着应力加载比率的增大,方案2销钉理论寿命下降更快,销孔面相较于方案1的键槽面更易被压溃 。

3.4 优化设计

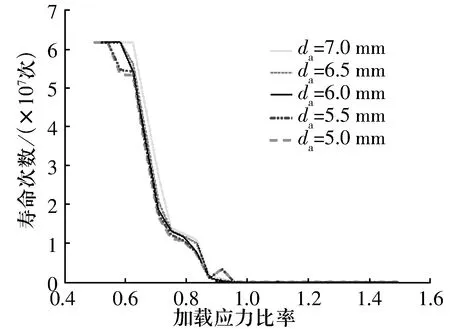

根据前文可知,方案1选取键槽深度范围为4.9~5.8 mm,仅存在0.9 mm的余量,考虑实际加工误差,所以对方案1不进行优化;方案2销钉直径需大于3.2 mm,开键槽需要避免破坏镶嵌孔,因此根据理论计算和GB/T 119.2—2000,确定直径范围为3.2~7.0 mm,存在3.8 mm余量,因此可进行优化。分别对直径为5.0,5.5,6.0,6.5,7.0 mm的销钉进行疲劳分析,同时相应改变销孔直径,其余仿真参数不变,不同销钉直径下销孔的疲劳敏感性曲线如图13所示。

图13 销孔疲劳敏感性曲线

由图13可知,随着销钉直径的增大,加载比率逐渐增大,但增量较小,最大增量仅为4%。由此可知,方案2中销钉直径的优化对提升扭矩传递性能不明显。

4 台架寿命试验

4.1 试验方法

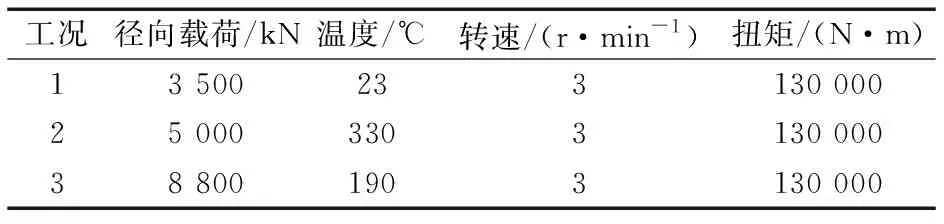

通过台架寿命试验对2种方案进行验证,试验条件见表5,试验机主要结构如图14所示。

表5 台架寿命试验条件

1—试验轴承;2—隔圈;3—旋紧螺母;4—芯轴;5—端盖;6—SYB-A型圆柱滚子轴承;7—SYB-B型圆锥滚子轴承

试验前在自润滑向心关节轴承内圈涂抹润滑脂,减小启动阶段的摩擦力。向心关节轴承首先在3 500 kN的径向载荷下进行常温摆动磨损试验,之后在0.27%硼酸溶液中浸泡240 h,将烘干后的向心关节轴承置于325 ℃下,径向载荷逐渐加载至8 800 kN进行超载摆动磨损试验。

4.2 方案1下试验前后向心关节轴承形貌

方案1下试验前后的自润滑向心关节轴承对比如图15所示。由图可知,试验后向心关节轴承内圈完整无裂纹,部分自润滑镶嵌材料出现了轻微磨损,同时内圈球面出现了摩擦磨损转移膜(图15b);内圈键槽完整,无明显形变和裂纹(图15c);圆头平键无裂纹和变形,整体形貌良好(图15d)。

图15 方案1台架试验前后向心关节轴承情况对比

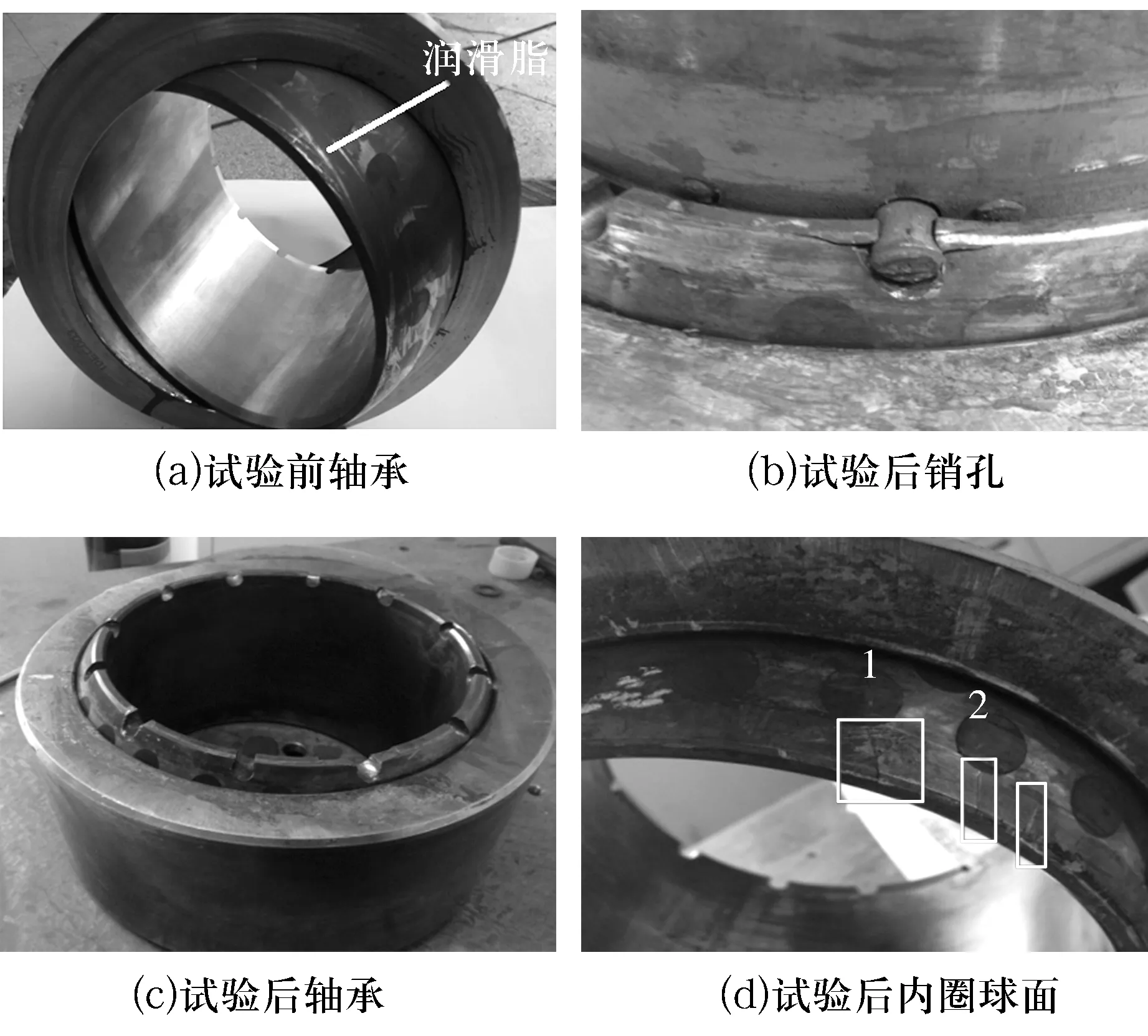

4.3 方案2下试验前后向心关节轴承形貌

方案2下试验前后向心关节轴承对比如图16所示。在超载摆动磨损试验时,销孔断裂(图16b),扭矩传递失效,试验失败。试验后向心关节轴承整体情况完好,部分销钉孔出现了塑性变形(图16c);内圈虽整体结构完整,但自润滑材料出现了轻微磨损,内圈球面磨损犁沟较明显,且主要集中在内圈受力最大的上半部中心位置,此外内圈存在部分微裂纹(图16d)。

图16 方案2台架试验前后向心关节轴承情况对比

断裂销孔的宏观形貌如图17a所示,将断口区域整体切割取样,利用丙酮试剂清洗后,采用SEM扫描电子显微镜进行观察,结果如图17b—图17c所示。

图17 销孔断口宏观和微观形貌

由图17可知,裂纹和断裂均出现在内圈边缘,断裂处无明显塑性变形,断面呈灰色,平整且有细腻颗粒感。图17a中A1,A2和A3处存在典型的断裂“台阶”,由此判断该部位最先出现裂纹,随着扭矩和载荷循环加载,裂纹扩展,C1和C2断面平台处存在少量的贝壳线[15-16];销孔的边缘区域有明显的疲劳源(图17b);断裂面上有连续且等距平行的疲劳辉纹,无明显分支和分叉,同时,在疲劳辉纹附近存在少量的二次裂纹(图17c)。由此可进一步判断销孔断裂属于疲劳断裂。

5 结论

1)平键-贯穿式键槽连接结构能够更好地保持自润滑向心关节轴承的结构刚性,同时将试验扭矩通过键-键槽连接有效地传递给内圈。

2)销钉-内圈边缘销孔连接结构降低了自润滑向心关节轴承的结构刚性,使销孔在台架寿命试验中出现疲劳断裂,导致试验失败。

3)销钉直径的优化对提升扭矩传递性能不明显。