换热器管子-管板焊接现状和改进方法

朱志刚

(森松(江苏)重工有限公司,江苏 如皋 226532)

关键字:管子-管板焊接;坡口设计;模拟试验;自动焊;焊前及过程控制;焊缝检查

换热器管子-管板接头的焊接是最普遍的一种形式,其焊接质量直接影响到系统运行的可靠和效能。结合目前一般制造企业管子-管板焊接工艺和质量状况,提出改进的方法。

典型的换热器结构如图1 所示,换热管束与管板进行焊接(强度焊)。

图1 典型的换热器结构型式Fig.1 Typical structure type of heat exchanger

换热器管子-管板的接头常有以下几种结构型式,管子外伸、管子平齐和管子内缩、深孔焊接。

针对设计图纸管子、管板的不同的材料、规格和坡口情况,在产品焊接之前需要根据标准进行焊接工艺评定,用于评价焊材,焊接工艺等要素是否能满足标准要求。例如根据NB/T 47014—2011 附录D[1]、GB/T 151—2014[2]的规定,需要对焊缝进行断面金相检验,以确定焊缝根部的熔透情况以及焊缝尺寸是否满足要求。

目前制造厂的一般对管子-管板的焊接普遍还不够重视,技术和管理水平还停留在以前的水平,焊接质量参差不齐,导致产品运行过程中常常发生焊缝泄漏。究其原因,在制造方面存在以下几个方面原因:

设计人员对管子-管板接头的设计缺乏认识,为满足管子-管板的焊缝强度,盲目加大坡口的深度h。实际上加大坡口深度h,就增加了焊接的难度和产生未焊透的可能。针对管子-管板微小坡口的焊接,既要把坡口根部完全焊透,又不能焊穿管壁,还要满足设计图纸焊缝尺寸。对于这样的坡口(特别是V 型坡口,α=45°),坡口深度h 每增加1 mm 都大大增加了根部焊透的难度,甚至无法焊透。另外采用V 型坡口也是未焊透的一个原因。根部未焊透的存在不但没有增加焊缝的强度,反而会增加焊缝应力和设备在运行工况下的开裂,是裂纹根源所在。

图2、3 是常见的管子-管板坡口图纸设计(设计压力<35 MPa),图2为平齐结构,管子为10,φ 25 mm×2.5 mm,管板16Mn,设计坡口为V型,坡口深度h为3.5 mm。图3是一台冷凝器管子-管板坡口设计,管子为SB-338 Gr.2,φ19.05 mm×1.245 mm,管板SA-266 4+SB-265 Gr.1,坡口深度h为2 mm。共同特点是采用V坡口,坡口深度h>管子壁厚t。

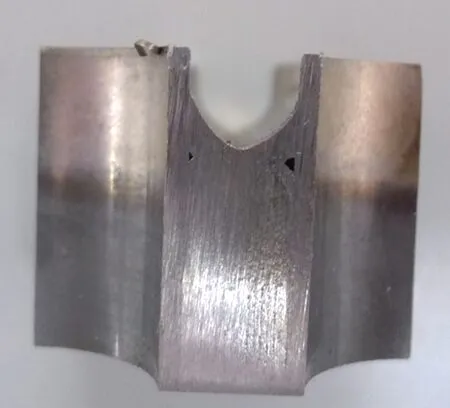

实际工艺试验表明,这样的坡口设计根部很难焊透和熔合。图4 是试样断面检查情况,根部存在明显的未焊透缺口,这些缺陷增加了产品在工况条件下进一步开裂的可能,发生泄漏。

图3 图纸坡口设计(外伸)Fig.3 Drawing beveling design(Protruding)

图4 试件断面检查(未焊透)Fig.4 Inspection of specimen section (lack of penetration)

管子-管板焊接工艺缺乏针对性的试验和评价,仅仅按照标准的规定进行工艺评定(PQR)是不够的。目前一般制造厂的管子-管板焊接都是按照标准要求的工艺评定去覆盖(例如NB/T 47014—2011 附录D[1]),按照标准确定的电流、管子壁厚、管子直径和孔桥距离等因素确定其符合性,而对于特定管子管板条件下焊接质量,特别是根部熔透情况无从知晓,这样的工艺是否能满足质量要求值得怀疑。实际上,产品管子-管板的焊接质量除了标准规定的要素外,还与材料、坡口、装配和焊工技能等有密切关系。目前国内许多工厂管子-管板的工艺评定和焊接工艺是比较粗糙的,焊工依靠这样的工艺焊接,焊接质量是无法保证的。

管子-管板焊接工艺装备落后,不能满足产品质量要求。目前很多工厂的管子-管板焊接还是手工焊,焊接设备老旧,电源输出不稳定。还有一些焊接设备电流电压表没有校验或损坏,焊工焊接时往往凭着自己的感觉和经验焊接。另外,一台换热器产品管子-管板接头往往有几千个,管子-管板材料各不相同,由于换热管直径小、壁厚薄,焊接时要把根部焊透还不能焊穿管壁,如果采用手工焊,依靠人工的焊接(全位置焊接),对工人的操作技能和体力要求都很高,焊接质量很难保证。对于一些特材管子-管板,手工焊接更是难以胜任,常常会产生烧穿和产生焊缝氧化等问题。随着自动焊技术的不断发展,管子-管板焊接也迎来了升级换代的机会。

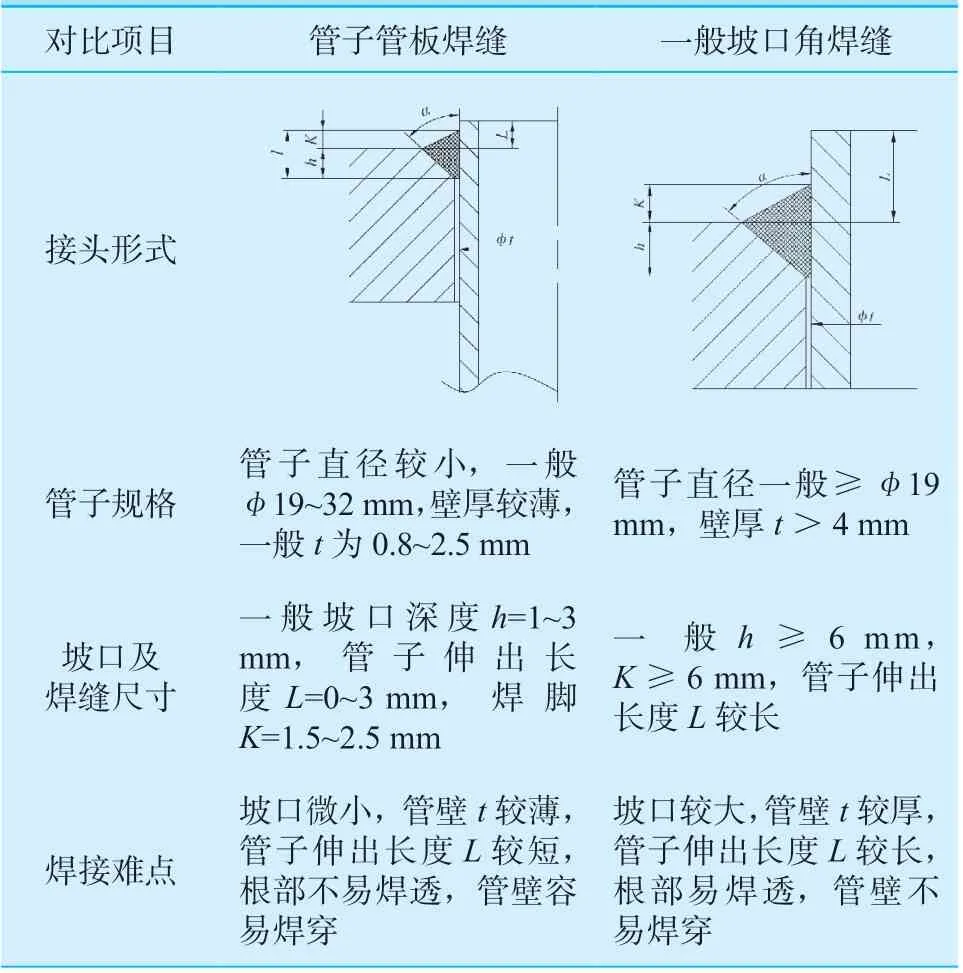

焊工焊接技能水平较低,难以满足管子-管板焊接要求。管子-管板坡口微小,焊接时要求根部焊透还不能焊穿管壁,焊后不易返修。一般坡口角焊缝类似填角焊,工件尺寸大,容易焊接,管子管板焊接难度显然要高于一般管板角焊缝,对焊工技能要求更高。按照考规的规定,焊工通过一般管板角焊缝考试即可,考规没有考虑管子壁厚、坡口尺寸等,自动焊也不考虑材料类别和管子直径,管子-管板与一般坡口角焊缝对比见表1。管子-管板焊工有必要经过专项的考核。

另外,产品焊接过程缺乏控制手段,焊缝检验也仅仅是满足图纸和标准要求(例如PT 检测),对焊缝的要求比较低。总的来说,目前管子管板从接头设计、评定试验、焊接工艺及设备、焊工技能、焊接过程控制到焊缝检验都存在许多不足,难以焊出高质量的接头,下面就这些方面提出改进措施。

管子-管板接头及坡口设计,在满足焊缝强度的情况下选用最小的坡口深度h,这样会给焊接带来必要性保证。根据前面坡口深度的论述,它的增大不会增加焊缝强度,反而会增大根部未焊透的可能,甚至无法焊透。以一台冷凝器钛管子-管板焊接为例,管板16Mn+TA1,管子SB-338 Gr.2,φ19.05 mm×1.245 mm,设计图纸坡口接头如图5所示。由于钛管子直径小,壁厚很薄,很难在不熔穿管壁的情况下把根部熔透,因为当电流增大到一定值时,熔池把管壁焊穿了而根部却没有焊透。特别是根部加丝焊时更是无法焊透。

表1 管子管板焊缝和一般坡口角焊缝对比Table 1 Comparison of tube and tube plate welds and general groove fillet welds

根据GB/T 151—2014 《热交换器》 6.6.2.3 条[2]的规定(设计压力≤35 MPa),管子-管板强度焊的焊缝高度l ≥管壁厚度t,且满足拉脱力试验即可。焊缝高度l =坡口深度h +焊脚高度K,在满足拉脱力和强度的情况下,焊缝高度l 应取最小值。另外,因为坡口深度h 对根部焊透具有很大影响,在一定拉脱力的前提下,坡口深度h 和焊缝高度l 取最小值。在与设计人员交流后,设计人员计算后把坡口深度改为1 mm(图6 所示)。这样管子-管板强度焊在满足强度的情况下,减小了坡口深度从而保证了焊接质量。

坡口型式也是影响管子-管板焊接的一个重要因素。按照管子-管板常规设计,管板坡口常常设计为V 型,α = 45°。V 型坡口的缺点是根部不容易焊透(特别是坡口深度h ≥2 mm 时),焊缝根部应力较大。根据众多产品的实际案例,采用J 型坡口,能有效提高焊缝的焊透性,从而大大提高管子-管板焊接质量。图7 是V 型坡口及试样宏观断面照片,图8 是改进的J 型坡口及试样宏观断面。可以看出,采用优化的J 型坡口焊接质量有了很大的提高(两者采用相同焊接工艺条件)。

图5 冷凝器钛管子管板坡口设计Fig.5 Drawing groove design of condenser titanium tube and tube sheet

图6 冷凝器钛管子管板坡口优化设计Fig.6 Optimization design of groove of condenser titanium tube and tube sheet

图7 V 型坡口试件断面Fig.7 V-slope section of test piece

图8 J 型坡口试件断面Fig.8 J-slope section of test piece

所以,在满足拉脱力和强度的情况下,管子-管板焊缝高度l 应取最小值。在一定焊缝高度l 的前提下,坡口深度h 尽量小。另外,采用U 型坡口是保证根部焊透的有效方法。

管子-管板有了良好的坡口设计,也必须要有针对性的技术评价手段,而不能仅依赖标准的工艺评定。根据前面的论述,影响管子-管板焊接的因素不只是标准范围的要素,还与材料具体类别和规格、坡口、装配和焊工技能密切有关,特别是钛、锆等特材管子-管板。外径和壁厚较小的管子-管板焊接难度更大,一个专门的工艺试验是必要的。所以针对不同的管子管板产品,有必要进行一个产品实物的焊接试验评定(Mock-up test 试验),试验用管子-管板材料、坡口型式和尺寸、装配尺寸与产品一致(管板材料一般同等级,t ≥50 mm 也可以),胀接工艺、焊接方法与工艺参数、焊材等与产品焊接工艺一致,以验证焊工采用的焊接工艺在模拟试板上能否焊出符合质量要求的接头。这是目前一般制造企业管子-管板焊接比较欠缺的。根据不同材料和接头型式,Mockup试验应对焊缝的焊透性和焊缝厚度(符合标准)、焊缝缺陷(焊后PT+RT 检测)、拉脱力等进行检测,同时也考核了焊工的操作技能。这是一个实物+工艺+焊工的工艺验证和焊工考核,三者缺一不可,特别适合管子-管板前期工艺评价和焊工考核。只有都通过了模拟产品的工艺验证,焊工才具备了某个管子管板的焊接资质。

随着自动焊技术和焊接电源性能的不断提高,为管子-管板自动焊的发展带来了机会。自动焊相比手工焊具有以下优势:①高性能焊接电源配合机头等辅助系统能焊出高质量的接头。目前管子-管板高性能焊接电源很多,脉冲输出更稳定,适合管子-管板自动焊。另外目前国内有很多专业管子管板自动焊配套公司,提供专业的机头辅助系统。②代替手工焊,降低对人工的依赖,降低了制造成本,提高焊接效率。由于换热器管子-管板焊接头众多,靠工人手工焊不仅劳动强度大,人工操作在焊接过程的不稳定也会给焊接质量造成较大影响。目前人工成本不断提高,采用自动化和人工智能技术已是现实的选择。管子、管板采用自动GTAW 的产品焊缝,焊工作为机器操作工,焊接强度小,焊接效率高,产品焊缝更是无可挑剔。目前采用自动GTAW,完全可以代替手工GTAW,值得大力推广。

为使自动焊能顺利应用,企业除了采购配置设备外,还必须对系统进行一些局部改进,比如气路及保护罩等。另外,还要对焊工进行设备操作培训,做到焊工熟练使用设备。

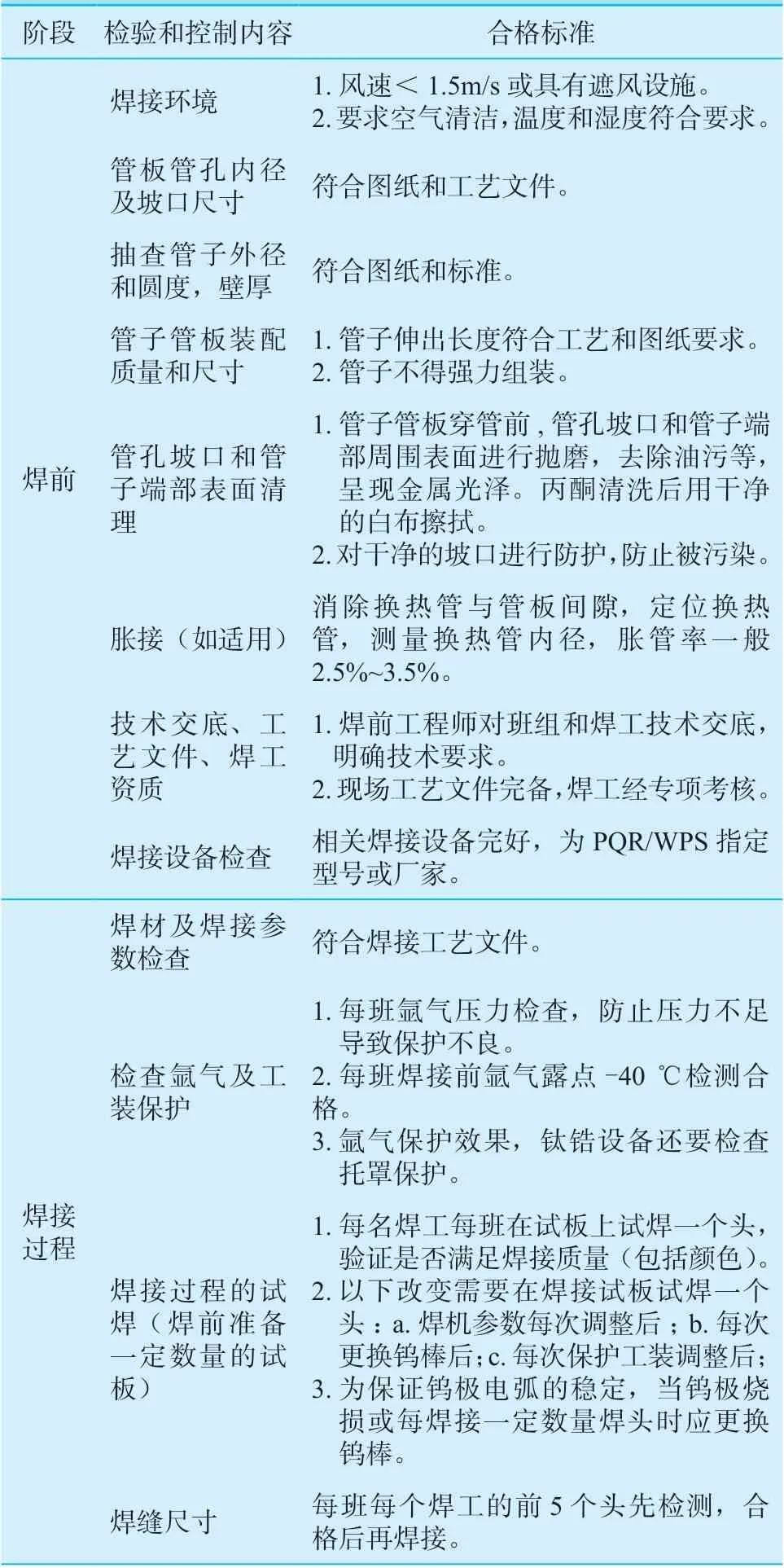

管子-管板除了要有好的坡口设计、焊接工艺设备和合格焊工,还必须重点做好焊前和焊接过程的控制工作,为保证管板焊接质量创造条件。影响管子-管板焊接的因素除了以上要素外,还和管孔、坡口加工质量、管子装配、操作平台和焊接环境、氩气保护、参数调整、钨棒烧损等细节相关。因为管子-管板焊接的局限性以及焊后不易返修的特点,产品往往只允许一次焊好。所以为保证产品每个管头焊好,必须对焊前和焊接过程加强检验和控制,其内容见表2。

表2 管子-管板过程检验和控制内容Table 2 Tube and tube sheet process inspection and control content

表3 管子-管板目视检查不合格缺陷Table 3 Visual inspection of pipe and tube sheet for nonconforming defects

产品管子-管板焊后应加强对焊缝的检测。焊后应对焊缝逐一外观检查,发现不合格焊缝应进行标识和登记,由焊接工程师出具针对性的返修或换管工艺,严禁焊工私自补焊。另外,一般换热器产品图纸只要求焊后表面PT 检测,对焊缝内部缺陷(未焊透、未熔合等)没有要求检测,这往往成了日后产品发生事故的隐患。所以对管子-管板焊缝增加一定比例的RT 检测是很有必要的。常见的表面缺陷见表3。

管子-管板的焊接,需要设计改变思路,优化坡口设计,在满足强度的前提下选用最小焊缝尺寸l 和h。企业应积极采用高性能设备的自动焊方法,以提高焊接质量和效率。对焊接工艺和焊工进行模拟产品焊接试验和评价,重视焊前准备和检查,加强焊接过程对质量有影响的细节控制。加强对焊缝的检测。对不合格焊缝由焊接工程师编制专用返修工艺,焊工按照返修工艺进行返修。总之,管子-管板的焊接质量对换热器产品稳定运行具有重要作用,把每个管头焊好也极其不易,需要全过程的改进和控制。