热-机循环载荷作用下立式容器的设计

厉晓英,闫龙龙

(1. 山东豪迈化工技术有限公司,山东青岛 266031;2. 环球石墨烯(青岛)有限公司,山东青岛 266111)

脱水罐是一种立式容器,在使用过程中经历干燥、加热及冷却模式,在经历这三种模式时,伴随着温度的变化,因此在此类容器设计时除了满足强度计算条件外,还要考虑温度波动对设备的影响,尤其是在裙座部位。设备温度较高时,裙座和设备壳体的连接部位存在较大的温差,此处会产生较大的热应力;同时,由于裙座和设备下封头连接部位的结构不连续,此处存在应力集中,因此当此高应力区承受循环的机械载荷与热载荷时,容易发生棘轮和疲劳[1]。不少学者对于热应力棘轮进行了理论研究,其中,丁伯民[2-3]和沈鋆[4]对ASME Ⅷ-2 中热应力棘轮现象弹性分析评定方法及修订进行了解读,郑小涛[5]对于压力容器和管道安定/棘轮评估方法研究进展进行了总结。另外,行业工作者对[1,6-8]对裙座结构进行了大量的分析,包括温度场及热应力分析等,对于裙座结构的使用和结构优化设计提供了思路。

本文在前人大量研究的基础上, 根据ASME Ⅷ-2 篇的规定,重点阐述了容器在热-机循环载荷的作用下棘轮及疲劳分析过程,为此类立式容器设计提供一定的参考。

1 设备设计条件简介

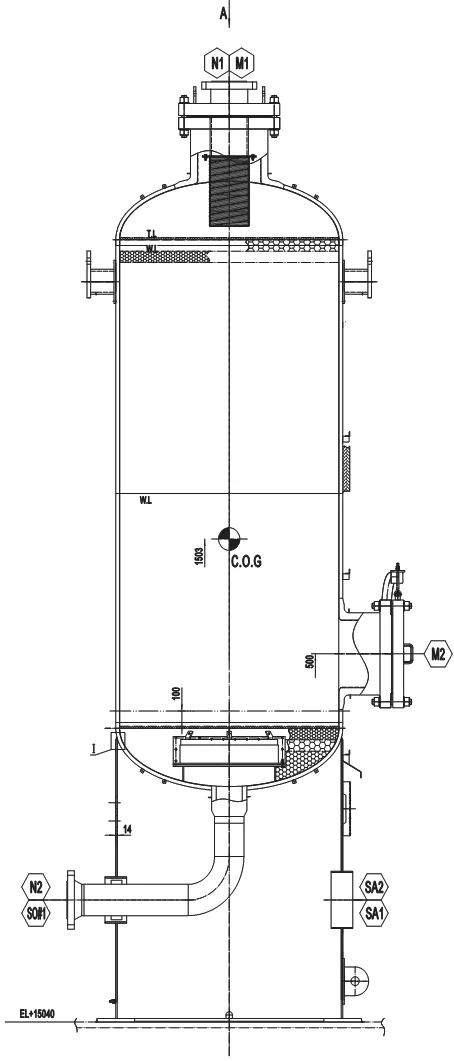

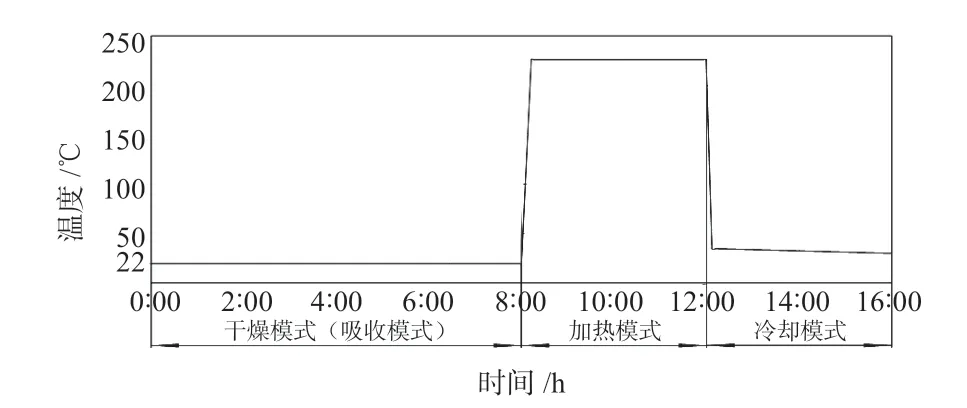

脱水罐容器如图1 所示,设计压力为4.269 MPa,设计温度为260 ℃。在运行过程中,内部温度在22 ~ 232 ℃波动,容器下部进料温度波动曲线如图2所示。此设备是两台配合使用,当一台脱水罐处于干燥模式时,另一台脱水罐处于再生模式(包括加热、冷却过程)。湿气体从容器顶部流入,在干燥模式下蒸汽被吸收。当循环结束时,容器会被加热并通入水,持续一段时间高温后,最后经历冷却模式,然后重新进入干燥状态。其中,干燥模式持续时间为8 h,加热模式持续时间为4 h,冷却模式持续时间为4 h,一个循环周期为16 h,设备设计使用寿命为10 年。

根据ASME Ⅷ-2 第五部分的规定,该容器设计需要满足防止塑性垮塌、防止局部失效、防止循环载荷引起的失效的要求。

对防止塑性垮塌,ASME Ⅷ-2[9]规定了三种分析方法,包括弹性应力分析方法、极限载荷法及弹塑性分析方法;对于防止局部失效,规定了弹性应力分析法和弹塑性分析法;对于防止循环载荷造成的失效,其中防止棘轮规定了弹性应力分析法和弹塑性应力分析法,疲劳评定规定了弹性应力分析和当量应力法、弹塑性应力分析和当量应变法。其中,弹性应力分析法虽然有时候应力分类困难,且某些时候出现不保守的结果,但它可以用于以上三种失效模式的评定,且大部分情况下是保守安全的[3],在工程上的应用最广泛,因此本文采用弹性分析法对防止容器发生塑性垮塌,局部失效及疲劳进行评定。同时,由于容器在内压及波动温度载荷的作用下,有可能产生棘轮,因此采用了弹塑性分析法来精确校核棘轮。

图1 设备结构简图Fig.1 Equipment structure diagram

图2 温度波动曲线Fig. 2 Temperature fluctuation curve

2 防止总体垮塌

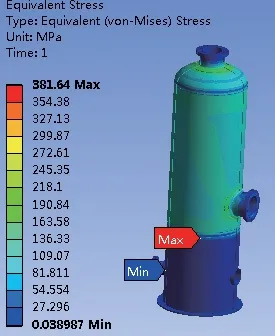

采用弹性分析法得到的当量应力分布云图如图3所示,由图可知,最大当量应力为381.64 MPa,出现在裙座和下封头的连接焊缝处。

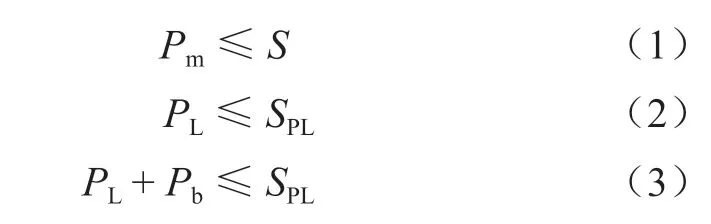

当设备压力载荷超过设计值时,会造成容器过度的塑性变形失效。弹性分析法应力强度的校核准则如下:

图3 当量应力分布云图Fig.3 Nephogram of equivalent stress distribution

对防止塑性垮塌进行评定,需要进行线性化处理并将计算所得的当量应力与相应的许用应力值进行比较。对于最大当量应力小于材料许用应力的工况,则不需要对此工况下的应力进行线性化处理。评定的具体过程本文不做赘述,经评定,此脱水罐各处均满足防止塑性垮塌的要求。

“施用腐殖酸的核心目的,在于使用化学合成肥料和矿物质肥料的同时,通过补充经过活化处理的腐殖酸产品,不仅可以提高土壤自然肥力,又可强化人为肥力,进而达到提高有效肥力乃至激发潜在肥力的效果。”褚晖在以《全球腐殖酸提取工艺发展综述》为题的分享中表示,腐殖酸的应用满足了水肥管理的需要,同时也适应了农户对于肥料产品速效性的追求。据褚晖介绍,目前,腐殖酸提取工艺主要为碱解法,通过对腐殖酸原料的物理分拣提纯通过加碱抽提、固液分离等多重工艺实现对腐殖酸物质的提取。而生物降解法抽提腐殖酸,主要是在对腐殖酸原料物理分拣纯化后进行微生物发酵处理,实现离子吸收,具有更加良好的工艺优势和应用优势。

3 防止局部失效的评定

根据文献[9]的规定,在设计载荷情况下,所求得的三个线性化一次主应力的代数和应该满足式(4)。

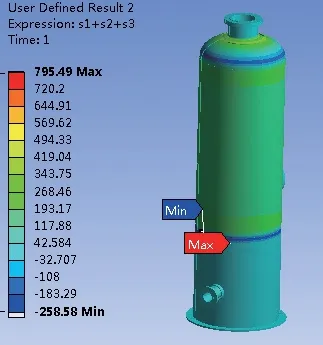

经过计算,得到三向主应力之和分布如图4 所示,由图可知,最大主应力之和为795.49 MPa,大于4 S,因此,有必要对结果进行线性化处理,且线性化处理后的一次主应力的代数和小于4 S,因此防止局部失效的评定通过。

4 防止循环载荷造成的失效

4.1 防止疲劳

如果元件经受循环操作,则应该进行疲劳评定。结构材料在发生疲劳失效时,一般没有明显的塑性变形,它总是在局部峰值应力作用区内发生。由于这些局部的峰值应力很大,在交变载荷的反复作用下,材料晶粒间发生滑移和错位,逐渐形成微裂纹,在载荷的不断循环下微裂纹不断扩展,形成宏观疲劳裂纹贯穿容器壁厚,最终导致结构发生疲劳断裂[11]。

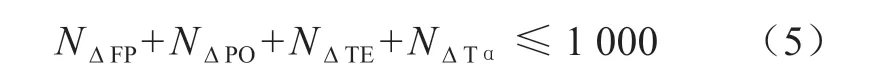

文献[9]中规定了两种进行疲劳筛分的方法,即疲劳筛分A 法和疲劳筛分B 法,本设备采用疲劳筛分A 法进行筛分。对整体结构,要求:

图4 三向主应力之和Fig.4 Sum of three principal stresses

式中 NΔFP—— 包括启动和停车在内的全范围的压力循环的预期(设计)次数,NΔFP= 50;

NΔPO—— 压力变化范围超过设计压力20%(对整体结构)的操作压力循环预期循环次数,NΔPO= 0;

NΔTE—— 任意相邻点之间金属温度差Δ TE变化的有效次数。相邻两点之间的温度差,仅应考虑通过焊缝或整个截面的热传导,对越过焊接非接触表面(即容器壳体和补强板)的热传导不予考虑;

NΔTα—— 不同膨胀系数材料之间焊缝所引起的(α1-α2) Δ T >0.000 34 的温度循环次数,NΔTα= 50。

(1)对于表面温度差,如果两点在距离L 范围内,则该两点可认为是相邻两点。对壳体和凸形封头,在经向和周向距离L=2.5 Rt,对平封头L= 3.5 a。

设备在下部进料的瞬间,温度从22 ℃突升至232 ℃,在进料管的厚度方向存在很大的温差,在此瞬间,任意两点间的温差为210 ℃,查文献[9]表5.8所示的疲劳筛选标准,温度系数为12。

NΔTE= 12 × 1.5 × 10 × 365 = 65 700

NΔFP+ NΔPO+ NΔTE+ NΔTα= 65 800 >1 000

即疲劳筛分未通过,因此需要对设备进行疲劳分析。

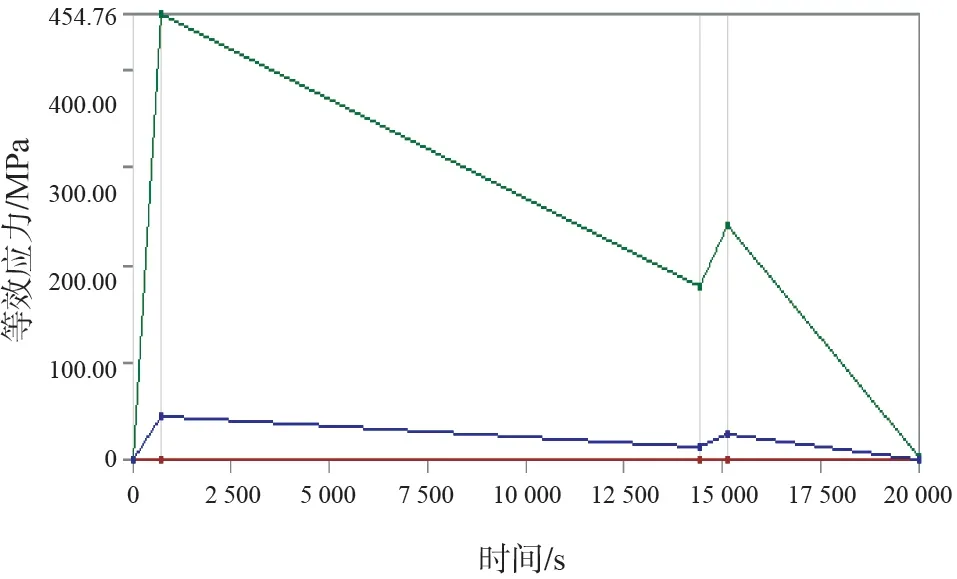

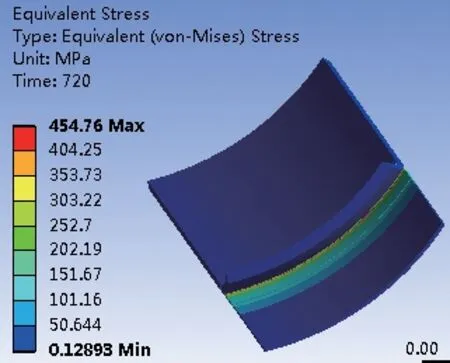

容器的疲劳分析按照文献[9]中5.5.3 节进行。在工作工况中,温度波动情况如图2 所示,于是实施了多载荷步瞬态温度分析,并将设备内表面温度随着时间的变化情况设置为热边界条件,设备保温层的外表面设置为绝热边界条件,得到设备各时刻的温度分布,再将温度分布结果作为载荷条件用于静态结构分析,得到设备在各个时刻的热应力情况,如图5 所示。由图可知,最大的热应力出现在设备温度升高的一瞬间,随着设备温度的逐渐稳定,最大热应力逐渐减小,在冷却过程中,最大应力出现了小幅上升,然后随着设备温度的逐渐冷却,最大热应力逐渐下降。并且,最大应力出现在下封头和裙座连接的焊缝处,为454.76 MPa,如图6 所示。由于在下封头和裙座壳之间的连接焊缝存在较大的热应力。若该应力得不到可靠的控制,将对塔式容器的安全运行构成极大的威胁,甚至造成该连接焊缝的疲劳破坏[12]。因此,需要根据得到的等量应力计算交变应力幅,使用疲劳累积损伤准则来判断容器是否会发生疲劳破坏。具体过程按文献[9]的规定进行,在此不做赘述。

图5 设备热应力随着时间的变化情况Fig.5 Change of thermal stress of equipment with time

图6 脱水罐下封头和裙座连接处的最大当量应力分布图Fig.6 Distribution of maximum equivalent stress at the joint of lower head and skirt of dehydration tank

4.2 防止棘轮

当元件同时承受贯穿横截面的恒定载荷和变化的机械应力、热应力时,会发生渐增性非弹性形变或应变,也就是棘轮。棘轮会引起塑性应变的渐增性累积增长,并最终导致垮塌。有些情况下棘轮还会伴随着塑性循环应变,因而导致疲劳失效[10]。

防止棘轮的评定是针对用户设计说明书或规范中规定的所有操作载荷的,即使载荷和其组合通过了疲劳筛分准则,对于棘轮的评定仍不能豁免。文献 [9]中规定了两种棘轮评定的方法,弹性应力分析法和弹塑性应力分析法。其中,弹性应力分析法是一种近似分析方法,若一次加二次当量应力范围Δ Sn,k≤SPS,则可以认为满足棘轮评定的要求。另外,热应力棘轮的评定判据根据Bree 图推导而来。弹塑性应力分析法是使用理想弹塑性材料模型,对元件进行循环载荷下的非弹性分析,直接对棘轮进行评定,可以得到每个循环载荷下的位移增量或渐增性应变增量。

基于弹塑性有限元分析的棘轮评定准则主要有三种[10]:零塑性应变准则、弹性核准则和总体变形准则。其中,零塑性应变准则偏保守,无法充分发挥材料的性能。弹性核准则可以依靠计算得到的等效塑性应变云图来判断是否发生棘轮,工程上比较有可操作性。因此,本文采用弹塑性分析法,并采用弹性核准则来判定设备是否会发生棘轮[13]。

具体方法如下:采用顺序耦合解法,先进行瞬态热分析,然后进行应力分析。其中,在瞬态热分析过程中,计算三个温度循环过程,将设备内表面温度随着时间的变化情况设置为热边界条件,保温外表面和裙座表面设置为常温温度条件,设备的横截面处及接管端面处设置为绝热边界条件,得到各时刻的温度分布,再将温度分布结果作为载荷条件用于静态结构分析。在结构分析中施加内压等其他载荷,从而得到各个时刻的应力分布。

在分析中采用了弹性-理想塑性材料模型,采用了考虑包辛格效应的随动强化模型,Von Mises 屈服条件和关联的流动法则,并且在分析中考虑几何非线性的影响[13-14]。

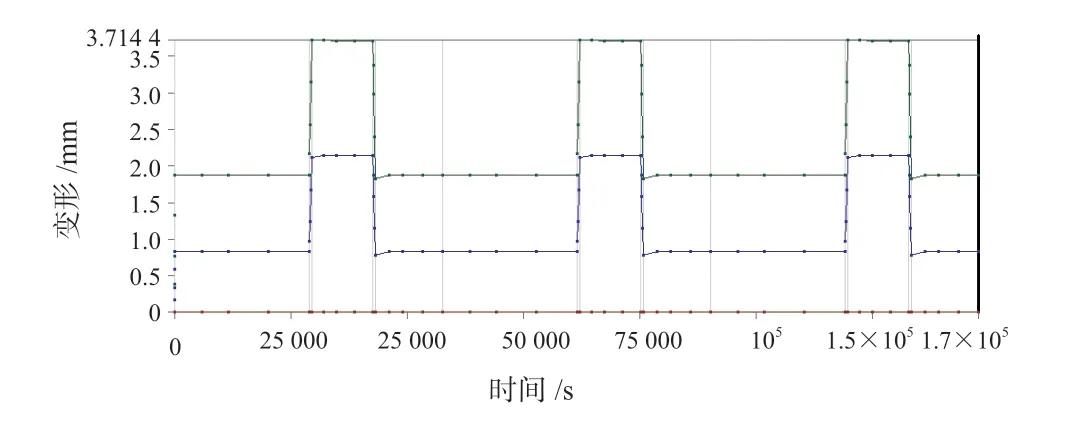

计算得到的等效塑性应力云图如图7 所示,由图7 可知,在下封头和裙座的连接处,中间部位存在弹性核。经过三个温度波动循环,变形情况如图8所示,由图8 可知,设备不会发生渐增性的塑性变形,即不会发生棘轮。

图8 总体变形情况Fig.8 Overall deformation

5 结束语

(1)对于承受热-机循环载荷的容器设计,除了防止强度失效外,需要防止由循环载荷造成的疲劳及棘轮。

(2)对设备进行疲劳计算时,先进行瞬态温度分析,再进行结构分析,找出整个循环过程中应力最大点,从而计算出交变应力幅。

(3)采用弹塑性分析的棘轮评定方法,可以使用弹性核理论来进行判定,过程具有可操作性,结果易判断,在工程上使用前景广阔。

(4)裙座部位的热应力可能导致疲劳及棘轮,可以适当改进裙座结构改善其受力情况。