汽轮机直叶片级叶轮轴向推力计算研究

葛存飞,陈登华,董洪潮,魏双,刘庆龙

(杭州中能汽轮动力有限公司汽轮机研究所,杭州 310018 )

蒸汽在冲动式汽轮机做功的过程中,对动叶片、叶轮及轴封的压力差产生轴向推力。如果轴向推力过大或者出现负推力,轴承将会磨损,转子移动,动、静部分碰摩,甚至产生重大设备事故[1]。因此冲动式汽轮机常采用有平衡孔的叶轮减小叶轮的轴向推力,平衡孔既要减小正常工况的轴向推力,又要在恶劣工况时减少负推力,在汽轮机设计时轴向推力的计算是必需的[2-3]。轴向推力的计算方法主要有经验公式法和数值分析方法。运用三维数值模拟的方法能计算叶轮轴向推力,在泵、压缩机、膨胀机等领域多有应用[4-6],但对多级汽轮机整个内部通流(包括间隙流)进行数值模拟的工作量巨大[7],汽轮机轴向推力计算的研究重点仍在一维的公式计算方法上[8-11]。对于每级叶轮叶片的轴向推力来说,主要由动叶片上的轴向推力和叶轮的轴向推力构成,级叶轮轴向推力甚至是级动叶上的轴向推力的60 倍[12-13],因此叶轮轴向推力在汽轮机轴向推力计算中尤为关键。本文将在三维数值模拟计算结果分析的基础上,研究汽轮机轴向推力的计算方法,提高轴向推力的计算精度,为汽轮机设计提供可靠的依据,提高汽轮机组变工况运行能力并节约生产成本。

1 级叶轮轴向推力的计算方法分析

对于图1 所示的一个单元级而言,叶轮轴向力计算公式为[14]:式中 dm——动叶节圆直径,m;

lb——动叶叶高,m;

pd1、pd2——叶轮前后压力,Pa;

d1、d2——叶轮两侧轮毂直径,m。

图1 叶轮结构简图Fig.1 Schematic diagram of impeller

式(1)中叶轮前后压力Pd1、Pd2未知,需要通过方程求解。隔板间隙流量G1、级间根部间隙流量G2及平衡孔流量G3的间隙流量相平衡,得到关于叶轮前压力Pd1和Pd2的方程式如下:

间隙流量计算公式:

式中 μ——流量系数;

Aδ——孔口间隙有效面积,m2;

v ——比容,m3/kg;

P——压力,Pa。

为了简化方程,目前计算方法常作如下假设:

(1)假设1:叶轮后压力Pd2近似等于级动叶出口平均压力P2[9-12,14];

(2)假设2:间隙流是等密度的,式(3)中的v 是常数[9-12,14];

(3)假设3:反动度的定义和计算有以下两个连续的假设:

假设3-1:级压力反动度等于级反动度,式(3)中的压力通过相应的反动度来表示[9-12,14],用级反动度来计算根部反动度误差较大,不推荐使用;

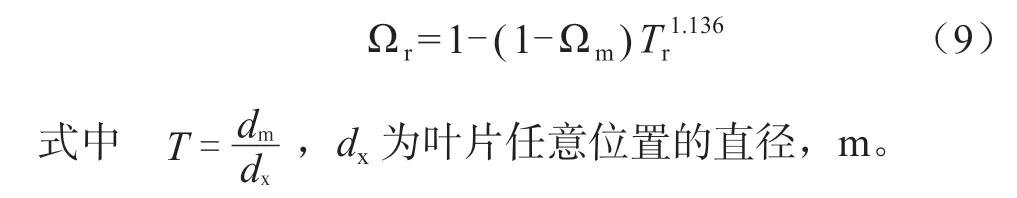

假设3-2:式(4)中叶根反动度Ωr的计算根据直叶片反动度关系式的方法[9-12,14-15],后文中假设3指代假设3-2:

第一种:

第二种:

第三种:

第四种:

第五种:

式中 Ωm——节圆反动度;

Tr= dm/dr,dr为叶根直径;

α1——静叶汽流角。

本文利用三维数值模拟方法分析上述的假设对叶轮轴向推力的影响,并以三维数值模拟分析结果作为指导依据,寻找一种针对冲动式汽轮机直叶片压力级的叶轮轴向推力一维计算方法。

2 三维数值模拟计算叶轮轴向推力

2.1 模型介绍

图2 为三维计算通流模型图,模型一共包括两级直叶片的静、动叶及两级隔板汽封、两级动叶根部间隙、第一级叶轮平衡孔结构。针对有无平衡孔的叶轮前后压力分布规律及模拟计算不同工况下的叶轮轴向推力,分析一维计算叶轮轴向推力的假设条件对叶轮轴向推力造成的影响,为了避免隔板汽封齿处于临界状态时对分析结果产生干扰[16],模拟忽略汽封齿结构形状,按照汽封实际间隙和叶根实际间隙的环形孔口建模。平衡孔采用面积平均的环状间隙代替来满足周向平均的流动条件,简化模型。

图2 三维计算通流模型图Fig.2 3D model of simulated flow path

本文采用CFX 数值模拟两级叶珊的间隙流,选用SST κ-ω 的湍流模型。运用多区域结构化网格,保证计算需要的网格质量,同时进行了网格无关性验证。本文设计两个方案,如表1 所示。

表1 平衡孔模拟计算方案Table 1 Calculation scheme of balance hole

2.2 数值计算结果分析

图3 为上述两种方案的叶轮前、后压力分布图,横坐标为相对高度h,如图1 所示,h=0.18 ~ 0.23 为平衡孔所在位置,h=0.52 为叶片根部所在位置。从图3 可以看出平衡孔结构减小叶轮前压力同时又增加叶轮后压力,减小叶轮前、后压力差,因此平衡孔结构能减小叶轮的轴向推力。比较叶轮前、后压力分布可以看出,叶轮前压力的变化更剧烈,尤其在靠近叶轮根部的下半段,在此模型中叶轮后的径向压力梯度比叶轮前的径向压力梯度小很多,动叶出口后的平均压力P2与数值模拟结果提取的叶轮后平均压力Pd2之间误差不超过3‰,对叶轮前压力的计算结果影响很小,因此为了简化式(2)的求解,本文一维计算叶轮轴向推力同样也引用假设1。

为了分析假设2 和假设3 的选取对叶轮轴向推力计算结果的影响,以Case1 为原型计算多种工况,提取三维数值模拟相关参数的结果,代入式(2) ~ (3)求解叶轮轴向推力Fz,将不同假设下的计算结果与三维数值模拟的结果进行比较,结果如图4、图5 所示,图中横坐标为叶轮相应级的速度系数φ,其定义为:

式中 C2z——级出口轴向绝对分速度;

Um——节圆直径的旋转速度。

图3 叶轮表面压力的分布Fig.3 Pressure distribution on impeller surface

图4 是比容假设对叶轮轴向推力Fz的影响,从图中可以看出等密度假设的叶轮轴向推力计算结果偏小,其计算结果的相对误差最大约5%,方差为0.07。实际间隙流动蒸汽的密度不是常数,数值模拟提取的密度大小与相应位置的压力大小有关,间隙流动更接近于理想的等熵流动(Pvk 为常数),为了减小等密度假设造成的误差,本文提出等熵假设,此假设条件下计算得到的叶轮轴向推力计算结果同样偏小,但其相对误差更小,最大相对误差约3%,方差为0.02,因此等熵假设更接近实际流动过程能提高叶轮轴向推力计算准确度。

图4 假设2 对Fz 的影响Fig.4 Effect of assumption 2 on axial thrust calculation of the impeller

图5 为选取不同叶根反动度计算关系式的假设对叶轮轴向推力Fz的影响,分别对选用式(4) ~ (8)计算的叶轮轴向推力与数值模拟结果进行比较。从图5 中可以看出式(5)、式(7)和式(8)计算的叶轮轴向推力与数值模拟结果之间的误差较大,最大的相对误差大于50%,误差最大的式(7)计算结果的方差为8.8;在5 种关系式中,式(4)关系和式(6)关系计算的结果更接近数值模拟结果数值上,式(4)计算结果偏大,式(6)计算结果偏小。但式(4)和式(6)计算的叶轮轴向推力与数值模拟结果之间的相对误差仍然大于10%,最大相对误差约12%,方差为0.4。选取的叶根反动度计算关系式的结果越接近直叶片的实际叶根反动度,轴向推力计算结果误差越小,说明式(4) ~ (8)中的式(4)和式(6)与直叶片的叶根反动度更接近。与假设2 相比,假设3中最接近模拟结果的关系式计算误差比假设2 的等密度假设所造成的误差更大,因此对叶根反动度的计算关系式进行优化,能提高叶轮轴向推力计算结果的精确度。

图5 假设3 对Fz 的影响Fig.5 Effect of assumption 3 on axial thrust calculation of the impeller

3 计算结果及分析

通过数值模拟不同径高比、不同气流角、不同运行工况的多种叶型直叶片的内部流场,提取沿叶片高度的反动度,经过上述数值模拟结果分析,经数据统计分析,得到了直叶片反动度沿叶高变化的曲线呈幂函数趋势,直叶片反动度与叶片高度的关系式如式(9)所示。

表2 为不同关系式计算直叶片的反动度与数值模拟结果之间的误差,从表中可以看出,当径高比较小时,新关系式(9)计算叶片反动度计算的平均误差和方差均小于式(4)及式(6)的结果误差,此时新关系式(9)对直叶片反动度的计算结果具有更高的可靠性;当直叶片径高比较大时,式(9)计算叶片反动度计算的平均误差最小,其计算结果的方差也不大,说明式(9)对大径高比的直叶片反动度的计算也具有较好的计算精度;所以比较看来,关系式(9)对于不同径高比的直叶片反动度计算都具有很好的预测能力。

表2 不同关系式计算反动度的误差Table 2 Calculation accuracy of reaction degree on different relations

以径高比dm/ lb= 13 的模型为例进行验证,图6、图7 分别为不同关系式计算的叶根反动度对比和叶轮轴向推力计算结果对比。从图6 可以看出,新关系式(9)计算的叶根反动度最接近数值模拟结果,图7 中式(9)计算的叶轮轴向推力也最接近数值模拟结果,最大相对误差约4%,方差为0.011,与式(4)和式(6)相比,显著提高了叶轮轴向推力计算准确度。因此关系式(9)对叶根反动度的计算具有较好的预测能力,提高了叶轮轴向推力一维计算精度。

图6 不同关系式计算的叶根反动度Fig.6 Reaction degree of blade root on different relations

图7 不同关系式计算的叶轮轴向推力对比Fig.7 Comparison of axial thrust on different relations

4 结论

本文利用数值模拟方法对叶栅及间隙流的流场进行计算,分析叶轮轴向推力的一维计算方法中的假设条件对计算结果的影响,并提出一种具有较高计算精度的直叶片压力级的叶轮轴向推力计算方法,主要结论如下:

(1)等密度的假设对叶轮轴向推力计算结果的最大相对误差约为5%,将间隙流假设为理想的等熵流动可将相对误差减小到约3%,方差减小到0.02。

(2)叶根反动度关系式的选取对叶轮轴向推力一维计算的精度的影响较大:选取假设3-2 中最佳的叶根反动度关系式计算的叶轮轴向推力最大相对误差约12%,方差为0.4;不合适的叶根反动度计算方法的相对误差大于50%,方差为8.8。

(3)改进后的直叶片反动度关系式对不同径高比的直叶片反动度计算都具有较好的预测能力,叶轮轴向推力最大相对误差减小到4%,方差减小到0.011,提高了叶轮轴向推力一维计算准确度。