非对称布管的挠性管板应力分析及结构优化

刘林波, 董金善, 李 川, 史为帅, 胡国呈

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

在固定管板式热交换器[1-2]使用过程中,管板常因实际工况苛刻而承受较大的压力载荷和热应力载荷。高助威等[3]通过对3种不同操作工况下U形管式热交换器管板进行热-机耦合场分析,得到应力强度分布云图并进行了对比分析。郑小涛等[4]应用ANSYS软件分析了热力耦合作用下热交换器异形管板的应力场,并依据ASME BPVC SEC Ⅷ—2013《Alternative Rules for Construction of Pressure Vessels》[5]进行了强度校核。高温、高压工况下工作的热交换器中经常采用挠性管板[6],管板挠性段可以吸收热膨胀差,在一定程度上缓解在管板边缘产生的应力集中。设计管板时,一味增大管板厚度并不能保证其安全性,因板厚过大随之产生的热应力也越大[7]。目前按照常规方法计算所得的管板厚度往往偏大,但在生产过程中因管板较薄造成失效的记录很少[8]。很多学者通过研究管板的失效形式发现[9-10],有必要对管板上的应力分布进行探讨,以减少管板与换热管之间拉脱力过大导致的失效情况的发生[11]。

以往管板设计的研究成果中,大多数情况下换热管在管板上都是对称排布的,针对非对称布管的挠性管板的研究较少。文中以某公司非对称布管挠性管板预热器为例,结合有限元分析软件ANSYS对管板进行应力分析和结构优化,以期为挠性管板的工程设计提供指导。

1 预热器基本参数

该预热器的挠性管板与筒体焊接,管板直径D=1 150 mm,厚度δ=16 mm,转角半径R=50 mm,壳体内径Di=1 200 mm,壳体壁厚δ1=12 mm,共有113根尺寸为Ø51 mm×5 mm的换热管,换热管中心距L=64 mm,正三角形排列。

预热器进口管箱截面示意见图1,管板布管模型见图2。

图1 预热器进口管箱截面示图

图2 预热器管板布管模型

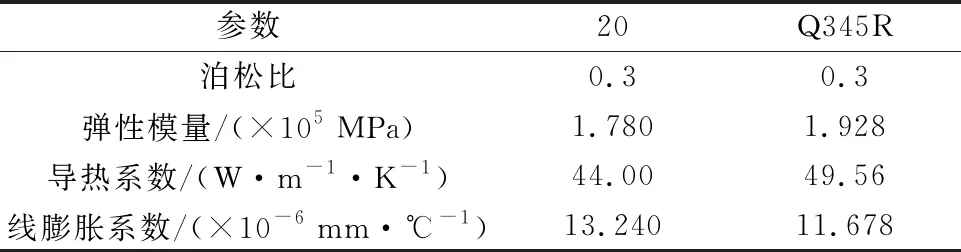

预热器主要设计参数见表1。换热管材质采用20钢,筒体和管板材质采用Q345R,其物理性能参数见表2。

表1 预热器主要设计参数

表2 预热器用主要材料物理性能参数

2 挠性管板应力分析及评定

2.1 有限元模型建立

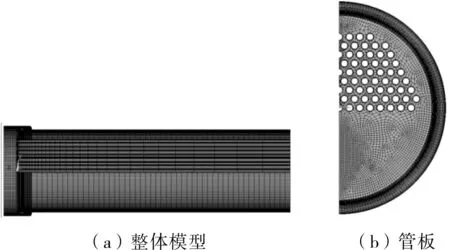

考虑计算效率需要,在实际建模过程中对管板模型进行如下简化[12],①为消除筒体、换热管与管板连接处边缘应力的影响,建模时轴向长度取筒体与换热管长度的一半。②因设备对称,故选择设备整体的1/2建模。③将换热管与管板一体化考虑,即不考虑焊缝影响。

预热器网格划分模型见图3。采用渐变划分方法对换热管网格进行划分,即网格越靠近管板越密集,划分后预热器模型的单元数为168 877,节点数为233 548。

图3 预热器网格划分模型

2.2 载荷及边界条件

温度场边界条件设置为,边界1(管程侧管板和换热管壁面)施加金属壁温195 ℃,边界2(壳程壁面)施加金属壁温170 ℃、管板内外壁温差为25 ℃。设备外壁面有保温层隔热,外壁面按绝热边界处理。预热器模型温度分布云图见图4。

图4 预热器模型温度分布云图

采用间接耦合法进行热应力分析。力学边界条件为,换热管和筒体的模型端面施加轴向约束,即轴向位移x=0;对称面施加对称约束,即径向位移z=0。管程施加设计压力0.1 MPa、壳程施加设计压力0.7 MPa,在管箱端面施加轴向平衡载荷2.7 MPa。

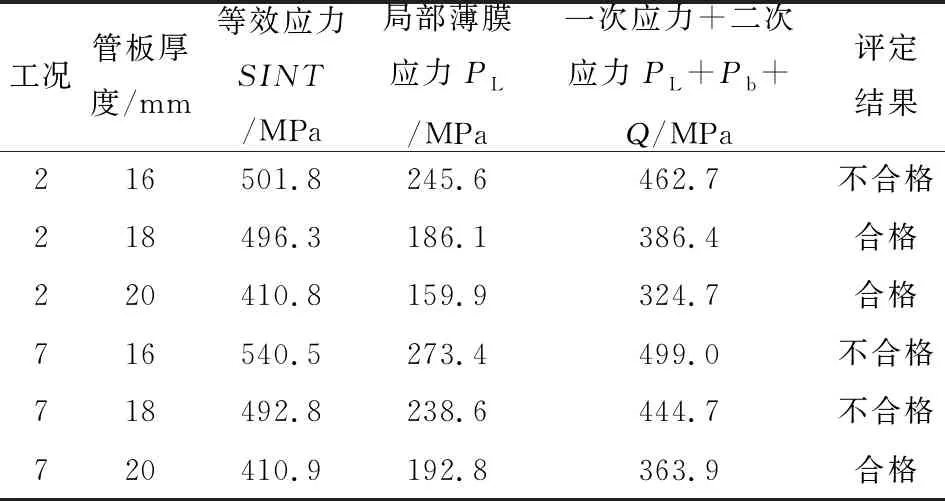

2.3 不同工况管板强度评定

2.3.1应力模拟结果

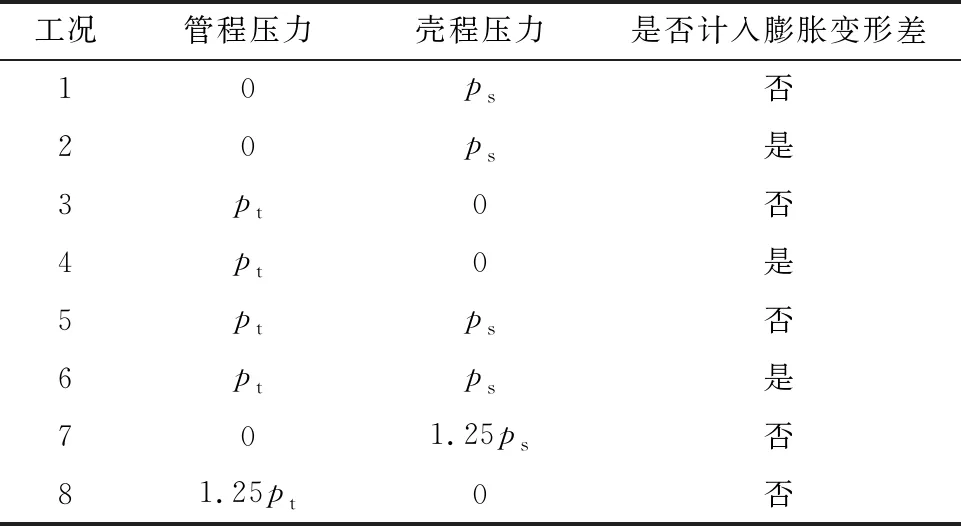

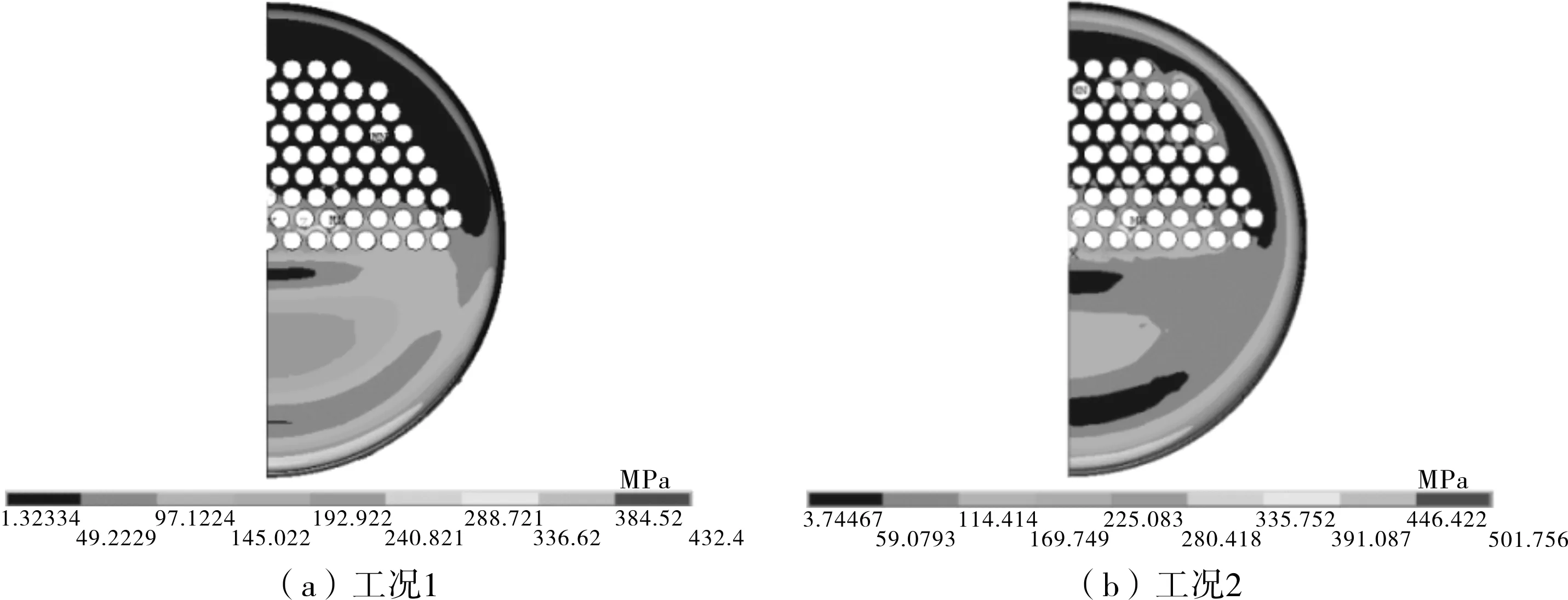

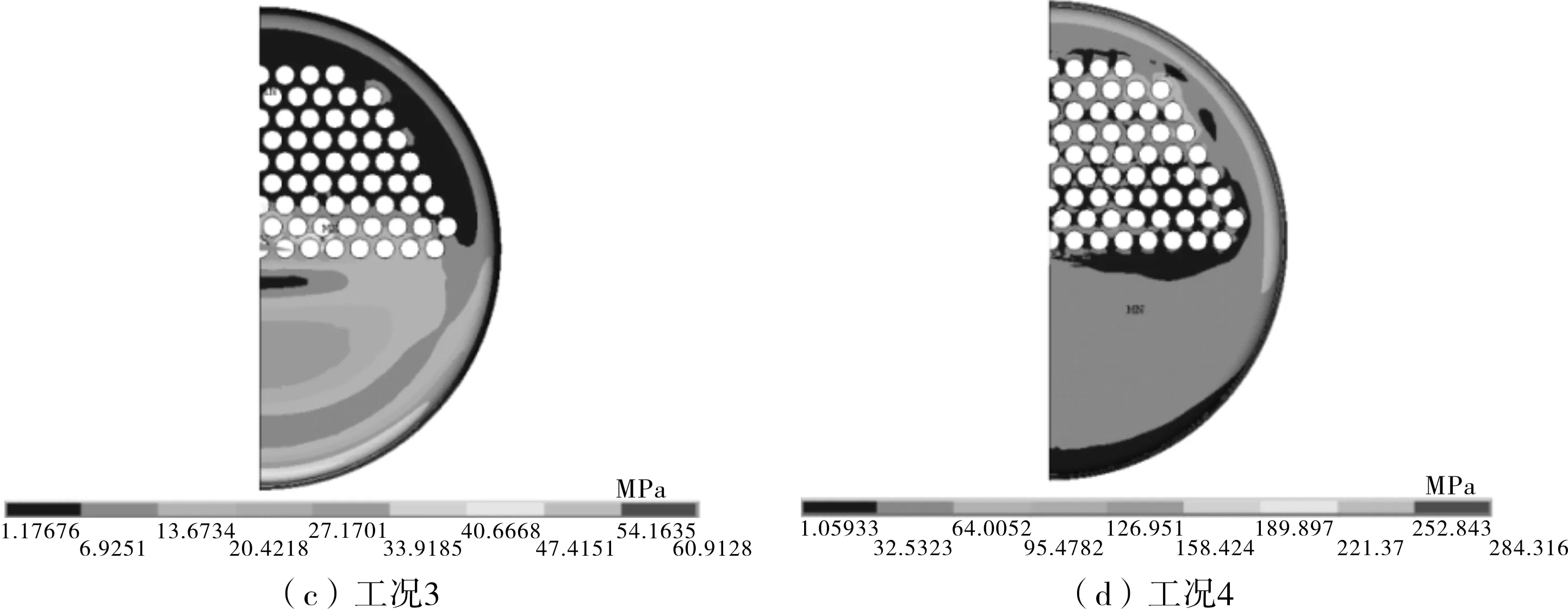

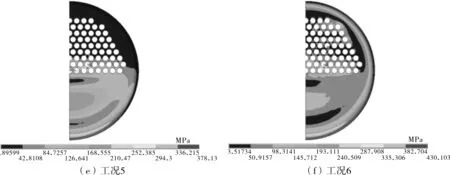

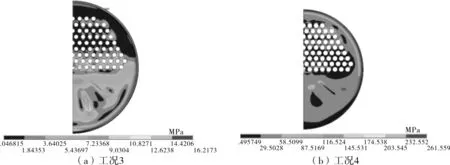

根据预热器不同工作状态,按表3中的工况对管板进行强度评定。表3中pt为管程设计压力,ps为壳程设计压力。模拟得到的各工况下挠性管板的应力云图见图5~图6。

表3 预热器评定工况

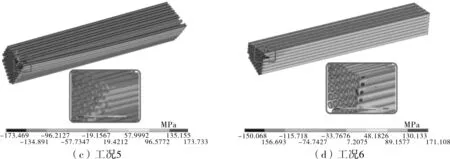

图5 工况1~工况6挠性管板应力云图

图6 工况7~工况8下挠性管板应力云图

从图5~图6可以知道,最大等效应力SINT所处的位置均在换热管与管板接触面的端部。比较前6种工况发现,在计入膨胀变形差时管板的应力有较大的提高,说明温度载荷对应力提高影响显著,与压力组合在一起时的工况均为危险工况,其中以工况3和工况4的应力变化尤为显著。水压试验时管壳程压力为设计压力的1.25倍,而得到的最大等效应力也为设计压力时的1.25倍,说明材料是在线弹性范围内变化。

在最大等效应力点沿挠性管板板厚进行线性化处理,发现线性化路径上越靠近板厚中部应力数值越低,且应力最大值均位于管程侧的管板表面。受换热管支撑的管板大部分区域的应力要比对应的管板另一侧应力低,说明换热管支撑对挠性管板有加强作用。

2.3.2 评定结果

参照JB 4732—1995《钢制压力容器——分析设计标准(2005年确认)》[13]中对管板各类应力和强度校核方法的规定要求,局部薄膜应力PL许用值为1.5KSm,一次应力+二次应力PL+Pb+Q许用值为3KSm。管板材质Q345R的许用应力Sm=143 MPa,载荷组合系数K=1,则有1.5KSm=214.5 MPa、3KSm=429 MPa。

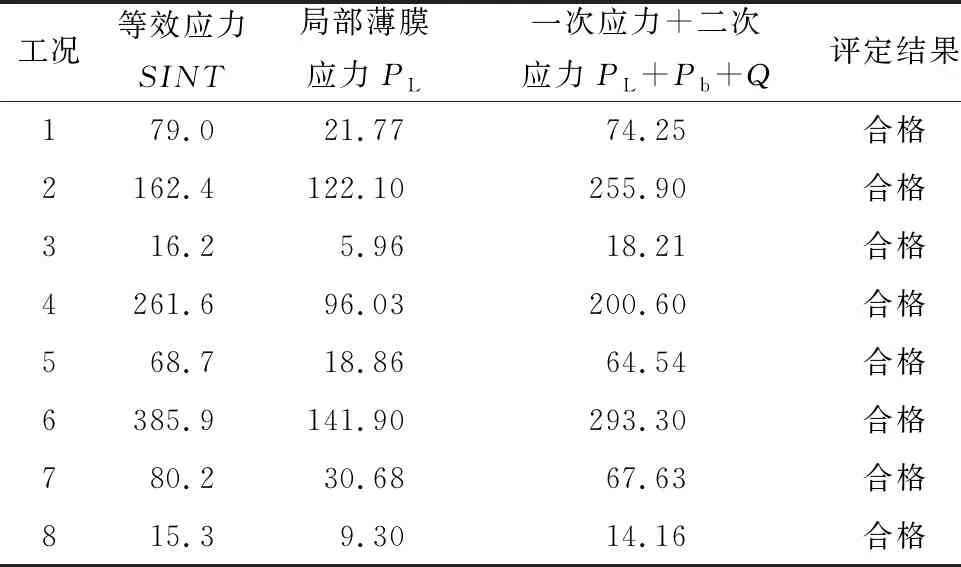

对管板进行线性化处理,将管板应力线性化结果和许用值对比,评定结果见表4。

表4 不同工况下挠性管板强度安全评定结果 MPa

由表4可知,工况2和工况7的挠性管板强度评定不合格,管板结构需进一步优化。由于管程设计压力不高,单独施加管程压力以及计入热膨胀差进行模拟所得的各类应力数值较小,故应力评定均合格。单纯施加壳程设计压力,危险截面的各类应力都已接近强度许用值,在计入温度载荷后热应力即超出许可范围,说明温度导致的热膨胀变形产生了较大的温差应力。

2.4 不同工况换热管拉脱力校核

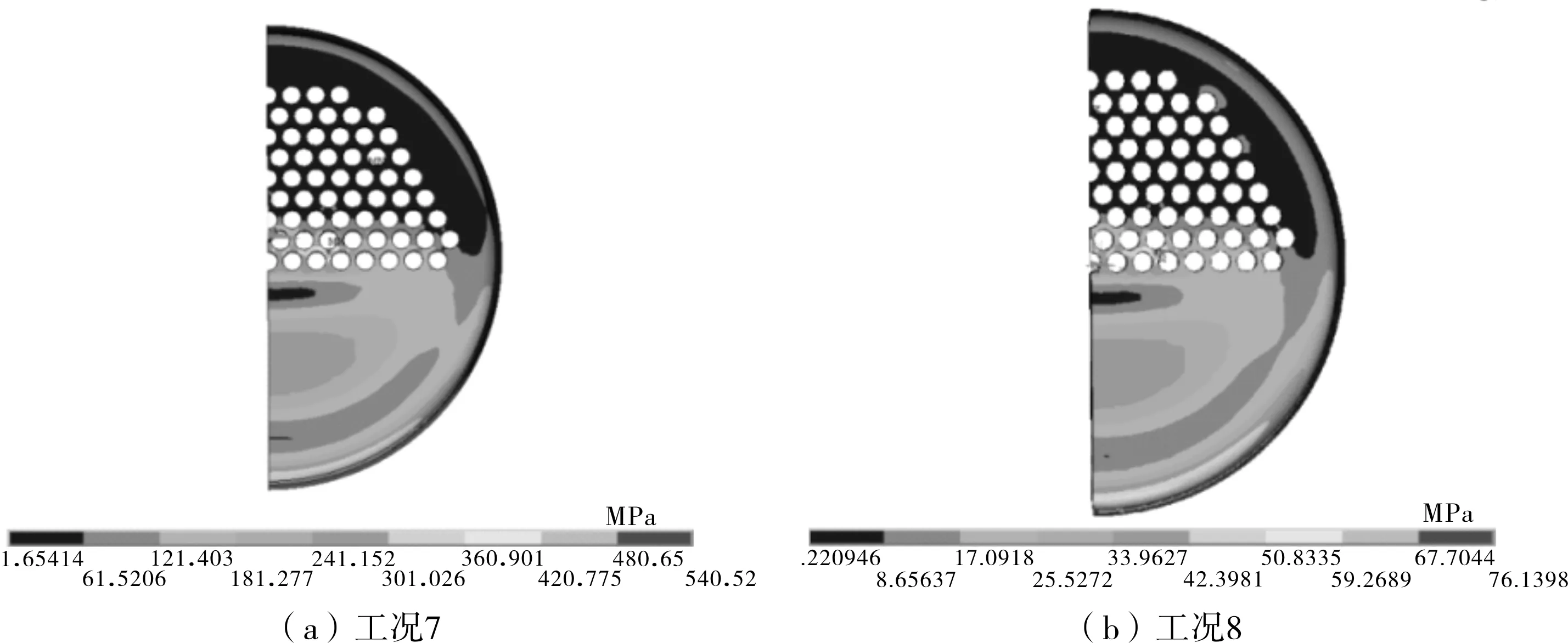

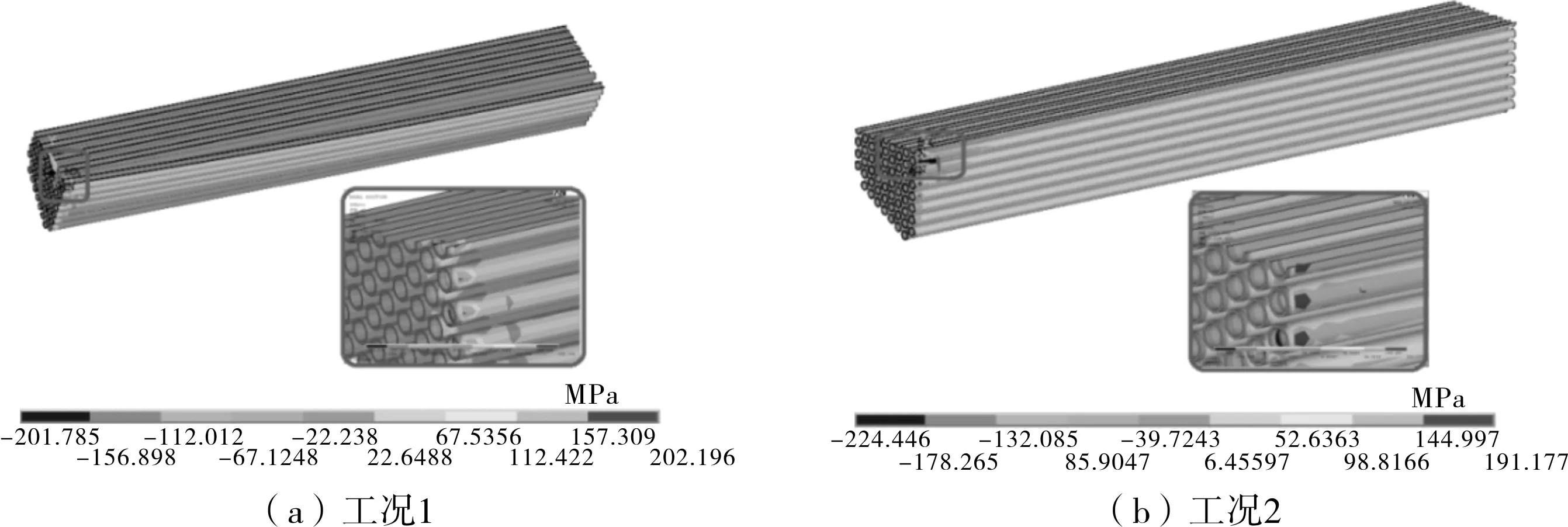

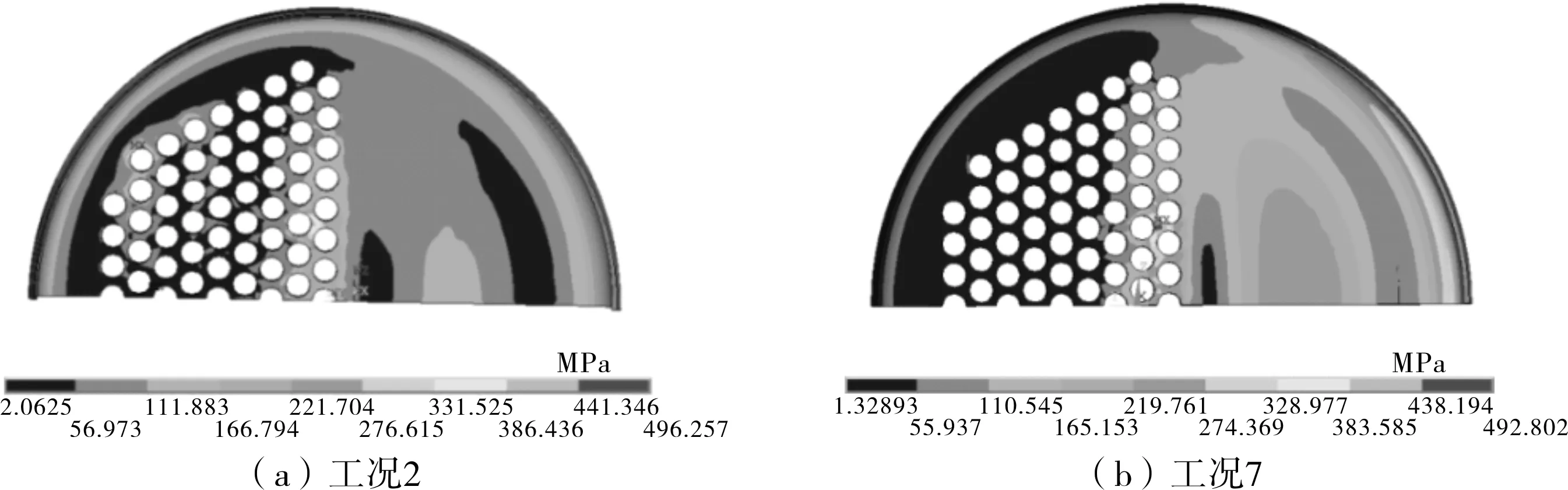

在ANSYS中对换热管的轴向应力云图进行提取,得到了各工况下换热管的轴向应力云图,见图7~图8。

图7 工况1~工况2换热管轴向应力云图

图8 工况3~工况8换热管轴向应力云图

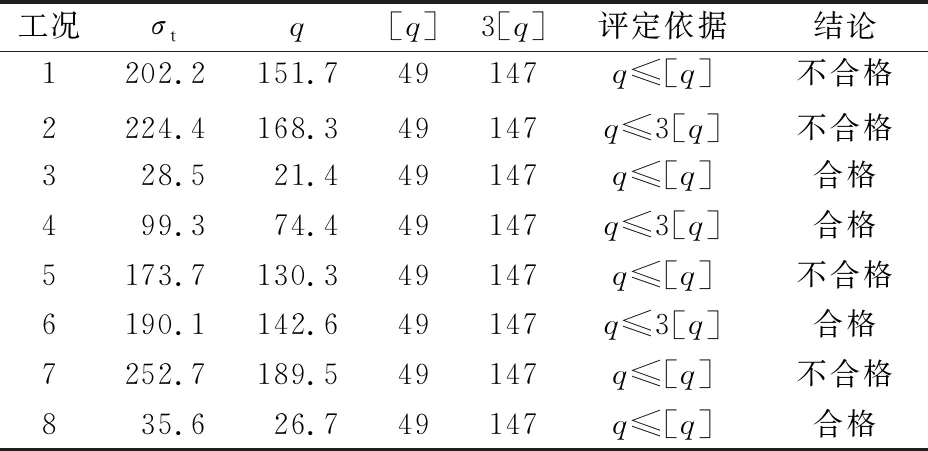

由图7~图8可知,轴向应力最大点出现在换热管与管板相连处,该连接区域均出现轴向应力突变,并且局部有较大的轴向峰值应力。依据GB/T151—2014《热交换器》[14]规定,对各工况换热管的拉脱力与许用值进行评定,结果见表5。表5中σt为换热管轴向应力,q为换热管和管板连接拉脱应力,[q]为许用拉脱应力。从表5可见,仅4组工况满足强度要求。

表5 不同工况下换热管拉脱力校核 MPa

3 挠性管板结构优化[15-16]

3.1 增加管板厚度

将管板厚度分别增大到18 mm和20 mm,对工况2、工况7进行应力分析,得到的挠性管板应力云图见图9~图10。

图9 管板厚度增大到18 mm后不同工况下挠性管板应力云图

图10 管板厚度增大到20 mm后不同工况下挠性管板应力云图

管板厚度增大后管板最大等效应力点的位置没有发生变化,对应力线性化结果进行安全评定,结果见表6。

表6 管板厚度增大前后挠性管板强度安全评定结果

对比表6中所列的数据可以看出,管板厚度增大为20 mm与18 mm之后,挠性管板应力分布相差不大,但厚度增大后挠性管板最大等效应力明显降低,且管板厚度增大为20 mm时,在2组工况下的强度安全评定均合格。

但由于管板材质是锻件,管板厚度比原来增大了25%,提高了制造成本,经济性欠佳。

3.2 增设支撑筋板

3.2.1管板应力分析和强度校核

支撑筋板材料选用Q345R,在管板左右两侧对称布置。

支撑筋板安装位置及结构尺寸见图11。

图11 支撑筋板安装位置及结构尺寸

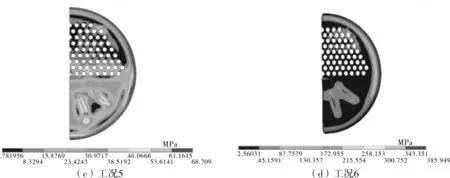

增设支撑筋板后8组工况下挠性管板应力云图见图12~图13。

图13 增设支撑筋板后工况3~工况8挠性管板应力云图

从图12~图13看出,增设支撑筋板后管板应力明显降低。部分工况下在支撑筋板与管板连接区域产生了应力集中,在计入热膨胀差之后,应力在管板的分布趋于平缓,降低了筋板与管板连接处的应力集中。对危险截面进行线性化处理,得到不同工况下管板各类应力值,评定结果见表7。

表7 增设支撑筋板后挠性管板强度安全评定结果 MPa

由表7可以看出,增设支撑筋板后挠性管板强度有很大程度的提高,各应力指标明显降低,8组工况下的线性化结果均满足强度要求,且有较大的安全裕度。

3.2.2 支撑筋板应力校核

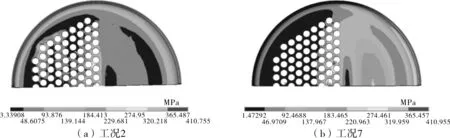

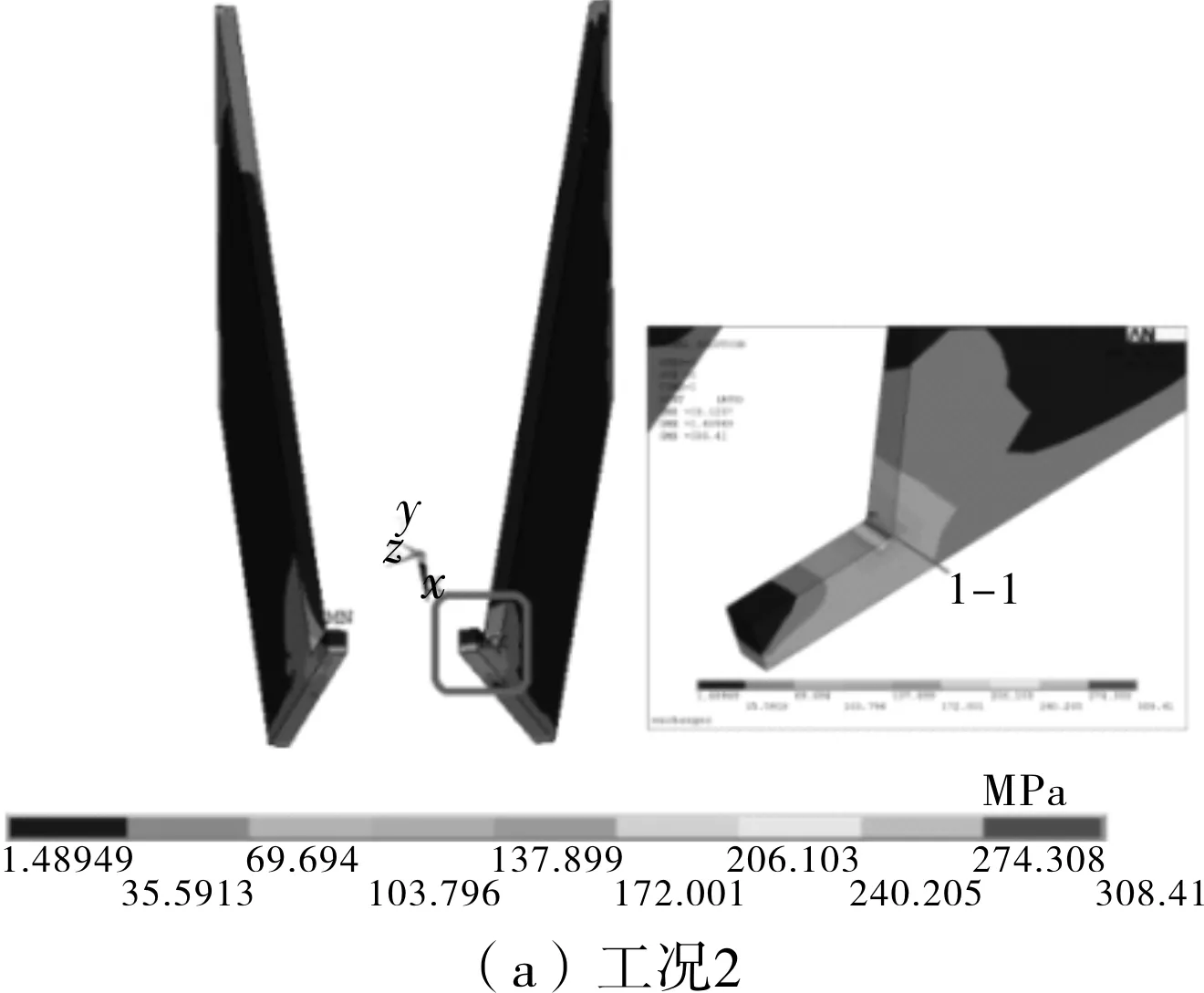

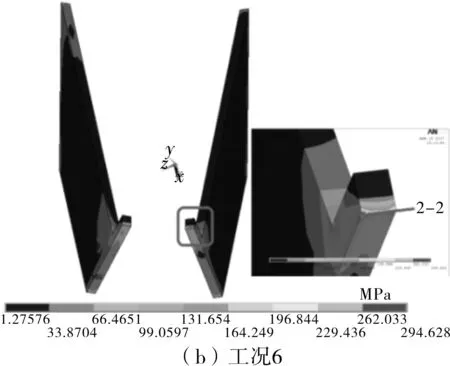

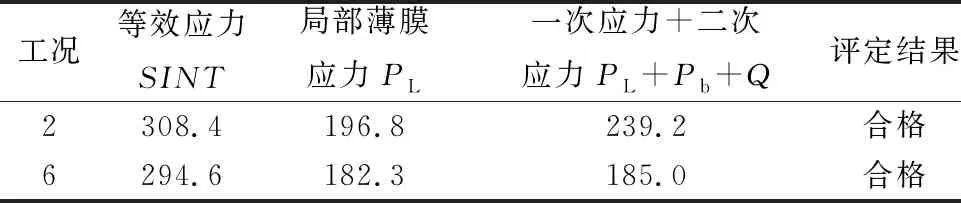

选取工况2、工况6这 2组危险工况进行模拟分析,提取支撑筋板结构的应力云图,并在应力集中点沿板厚方向进行线性化处理。支撑筋板的应力云图见图14,线性化评定结果见表8。

由图14和表8可知,筋板上大部分区域的应力较小,靠近管板和筒体的部分应力较大。支撑筋板的最大应力在工况2时出现在折边处,工况6时出现在筋板与管板连接的边缘处,这是典型的结构不连续造成的应力集中现象。由于筋板结构未倒圆角且评定合格,而过渡圆角可以缓解应力集中现象,所以实际情况偏安全。

图14 不同工况下支撑筋板应力云图

表8 不同工况下支撑筋板强度安全评定 MPa

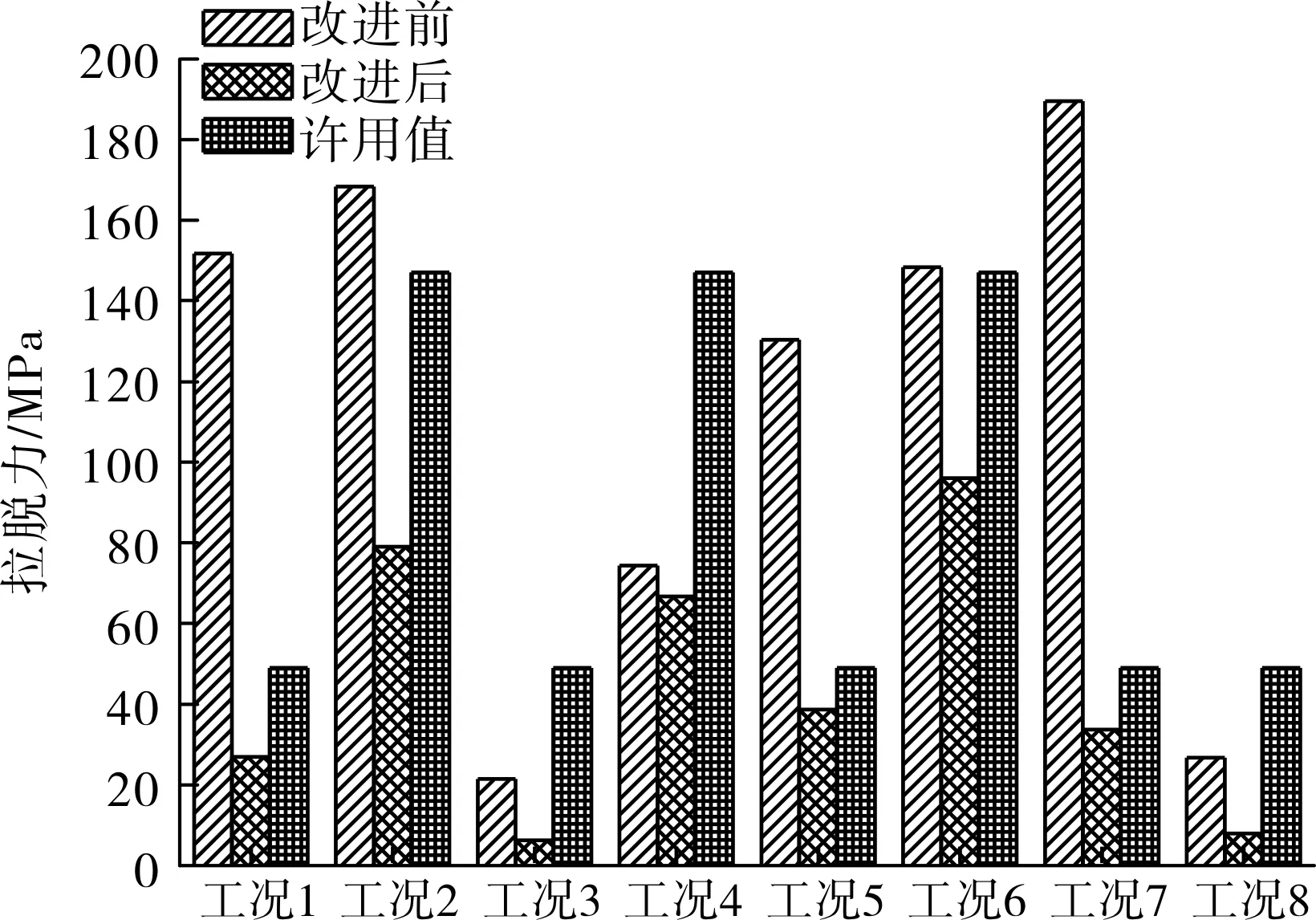

3.2.3 换热管拉脱力校核

对增设支撑筋板后的换热管进行拉脱力校核,增设支撑筋板前后换热管拉脱力变化趋势见图15。由图15看出,支撑筋板能够在很大程度上降低换热管的拉脱力,说明支撑筋板将部分载荷转移到了筒体上,起到了很好的传递力的作用,各工况下拉脱力评定结果均合格,且留有较大的安全裕度。

图15 增设支撑筋板前后换热管拉脱力变化

4 结语

非对称布管的挠性管板受力复杂,常规设计难以保证其强度要求。采用有限元方法对非对称布管的挠性管板进行模拟计算,结合JB 4732—1995(2005年确认)和GB/T 151—2014对管板强度和换热管拉脱力进行评定,发现部分工况下应力评定不合格,管板结构需进一步改进。提出了2种管板结构改进方案,模拟对比发现,增加管板厚度虽能达到现强度安全标准,但经济性不够理想。增设支撑筋板可以有效降低管板各类应力,且留有较大的安全裕度,具有一定的优化空间。