口环磨损对离心泵性能的影响及故障诊断研究

周昌静, 陈战勇, 庄法坤, 李 军

(1.中国石油大学(华东) 新能源学院, 山东 青岛 266580;2.中国石油天然气股份有限公司 大连石化分公司, 辽宁 大连 116032;3.中国特种设备检测研究院, 北京 100029;4.宁夏英力特化工股份有限公司, 宁夏 石嘴山 753200)

口环是叶轮与泵壳间隙处的密封环,其作为离心泵叶轮的一种密封结构,主要作用是防止叶轮和壳体间隙之间的内部泄漏并保护泵壳和叶轮[1-4]。在离心泵的运行过程中口环磨损不可避免,其磨损情况直接影响到离心泵的运行效率和可靠性,严重的口环磨损可能导致流量严重不足和超载等意外事故的发生[5-8]。

口环磨损后,叶轮与泵壳间隙增大,直接的影响是泵内泄漏量增大,泵出口流量降低,离心泵的其它性能参数,如扬程、功率和效率等也将随着流量的变化而改变。离心泵泄漏量增加后性能参数的变化与装置特性密切相关[9],现有文献主要是采用数值模拟或实验方法,从泵本身性能下降影响因素方面对口环磨损后泵运行效率进行研究[10-15],而没有从口环磨损泄漏量增大引起的离心泵装置工作点变化对离心泵性能参数的影响方面来分析。因此研究口环磨损后离心泵装置工作点的变化和离心泵本身性能参数的变化规律,利用性能参数的变化对口环磨损导致的泄漏进行监测,对指导因口环磨损泄漏导致低效率运行的离心泵维修策略制定,提高离心泵运行效率和可靠性,提高离心泵装置生产效益具有重要意义。

本文在分析叶轮口环磨损泄漏量增大导致离心泵性能参数变化情况的基础上,总结了口环磨损泄漏导致的离心泵装置工作点变化和离心泵性能参数变化特点,并利用离心泵性能参数的变化规律对实际运行中的某离心泵叶轮口环磨损故障进行了诊断和分析研究。

1 离心泵口环磨损引起性能参数变化规律

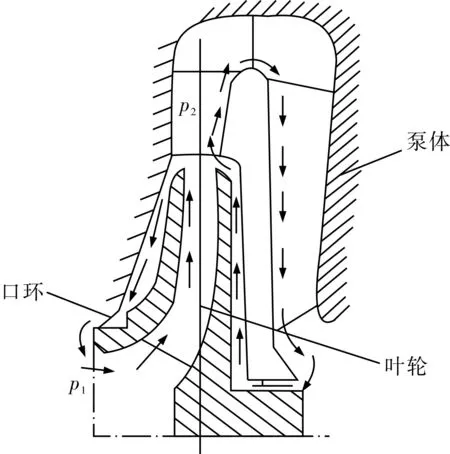

离心泵叶轮口环一侧压力接近叶轮出口压力p2,另一侧压力为叶轮入口压力p1,由于口环与泵壳间存在间隙,在压差的作用下,造成部分液体从高压p2侧通过口环间隙向低压p1侧泄漏(图1)。这部分液体由叶轮出口流出,但并未流向泵出口,造成离心泵出口供液量减少,这种损失称为泄漏损失或流量损失。当叶轮口环因磨损造成间隙变大时,泄漏损失也会变大,导致泵出口流量降低。

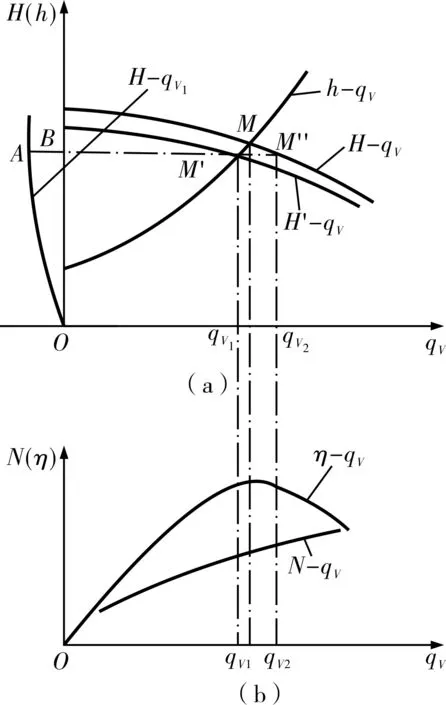

在叶轮出口流量未变的条件下,泵出口压力与叶轮出口压力相等。但叶轮口环磨损造成泄漏量增加,在相同出口压力下,泵出口的排出流量降低,泵的性能曲线下移。正常工作及口环磨损使泄漏量变大后泵的扬程-体积流量曲线分别见图2中H-qV、

图1 口环密封处的内泄漏

H′-qV曲线,在H-qV曲线同一扬程处减去因口环磨损增加的泄漏量即可得到H′-qV曲线。H-qV1曲线为相对于正常工作时因口环磨损叶轮口环与静止的壳体间间隙变大后增加的漏损量曲线。图2中H为泵的扬程,h为管路所需扬程,m;qV为泵装置的体积流量,qV1为漏损的体积流量,m3/h;N为功率,kW;η为效率。

图2 口环磨损前后离心泵性能曲线和工作点变化情况

离心泵一般串联在管路中,离心泵的扬程性能曲线H-qV与管路特性曲线h-qV的交点M为离心泵的工作点,且M点是流量平衡和能量平衡的唯一稳定工作点[9]。即在M点离心泵所提供的扬程等于管路所需的扬程、离心泵排出的体积流量等于管路中输送的体积流量。

口环磨损后离心泵泄漏量增大,泵性能曲线下移,变为H′-qV曲线。若泵出口管路特性曲线不变,工作点将移至M′点。相比于工作点M,M′点对应的体积流量qV1减小,扬程H1降低。但qV1只是泵出口和泵排液管路中的体积流量,并不是离心泵叶轮排出的体积流量。而根据泵的工作特性,装置工作点由M点变为M′点后,扬程降低,叶轮内体积流量应该是增加的。M′点所对应的叶轮内体积流量可通过在M′点作水平线与H-qV性能曲线相交来得到,相交点M″对应的体积流量qV2就是实际流过叶轮的体积流量。正常工作时若泵无泄漏,此流量就是泵的出口体积流量。qV2与qV1的差值即为口环密封间隙增大导致的离心泵增大的泄漏量(图2中直线AB段)。

对实际工作中的离心泵,口环磨损间隙增大后通过叶轮的体积流量是增加的,根据N-qV曲线体现的功率随体积流量增加而增加的特点,口环磨损导致泄漏量增大,泵的功率应该增加。相比于原工作点M,泄漏量增大后泵装置中工作点M′的体积流量和扬程均减小,泵的有效功率和效率应该降低。因此在固定的离心泵装置中,离心泵口环磨损密封间隙增大,将导致装置体积流量减小,扬程下降。因装置扬程降低,使通过叶轮的体积流量增加,离心泵功率增加、效率降低。

2 利用性能参数变化诊断离心泵泄漏案例

某石化公司封油泵使用过程中出现出口流量不足现象,因前期对泵入口过滤器滤网进行过更换,故排除了因过滤网堵塞导致的泵出口体积流量不足的可能性。为分析泵出口体积流量不足的原因,对泵出口压力和电机电流进行了检查,发现泵的出口压力降低,而电流明显增加。当即进行现场检查,发现电压和电频率均正常,这说明电流的增加不是电压降低导致,而泵出口体积流量不足也不是电频率降低导致,所以该封油泵的电流增加和出口体积流量降低应与电动机无关。如果是泵出口排液管堵塞引起的泵出口体积流量不足,泵的出口压力应该变大,功率和电流均应降低,故也排除了泵排出管线堵塞导致泵出口体积流量不足的可能性。

为明确该封油泵性能参数异常的原因,利用离心泵装置和离心泵本身的性能参数变化规律进行了参数变化分析。根据电动机输出功率P与电流I、电压U和功率因数cosφ的关系P=UIcosφ可以看出,在电压和功率因数不变的条件下,电流增大,功率随之增大。这说明该泵在出口体积流量降低的同时,功率增大了。根据N-qV性能曲线的变化规律,随着泵出口体积流量的减小,泵的功率应该是降低的,而该泵的功率增加,明显不符合一般离心泵性能参数的变化规律。根据前述对图2的分析,当口环磨损泄漏量增加时,泵的功率是增加的。而该泵性能参数的变化与离心泵口环磨损泄漏量增加的性能参数变化规律相吻合,故初步判断是口环磨损泄漏量增加导致的泵出口体积流量不足。

将泵进行解体检查,此泵为两级,实际测量的一级叶轮口环间隙为1.2 mm,二级驱动端叶轮口环间隙为1.0 mm,二级非驱动端叶轮口环间隙为1.1 mm,级间轴套间隙为1.1 mm。正常级间口环间隙标准为0.40~0.50 mm,该泵的测量数据均超标2倍,说明口环磨损严重。

重新制作全部的叶轮口环及级间轴套,加工完成后测量级间轴套间隙为0.42 mm,一级叶轮口环间隙为0.58 mm,二级驱动端口环间隙为0.63 mm,二级非驱动端口环间隙为0.65 mm。将重新加工的级间轴套和叶轮口环回装后再次试泵,泵出口体积流量满足要求,电流正常。

3 结语

口环是离心泵叶轮密封的常用部件之一,泵运行过程中口环磨损不可避免,严重的口环磨损可能导致意外事故发生。基于口环磨损后泄漏量增加导致的离心泵装置工作点变化和离心泵性能参数影响规律的研究,提出利用离心泵性能参数的变化诊断口环泄漏故障。封油泵泄漏案例的分析证明,利用口环磨损后泵性能参数的变化规律来诊断因口环磨损导致的内泄漏故障是可行的。

为了实现离心泵口环磨损的监测,改变定期维修带来的过剩维修,建立离心泵性能参数与口环磨损量的变化关系,特别是泄漏量与口环磨损量的关系,将是进一步的研究重点。