多层套筒蓄热单元结构的蓄热特性

付莉华, 张 壮, 曹 兴, 赵国相

(1.山东理工大学, 山东 淄博 255000;2.青岛科技大学, 山东 青岛 266061; 3.上海蓝滨石化设备有限责任公司, 上海 201518)

蓄能系统是近年来备受关注的研究热点之一,采用相变蓄能技术可以实现不连续能量的储存及其在需要时的释放连续,可有效解决能源供需时间不匹配的问题[1-3]。因此,相变蓄能技术的开发和应用对于能源发展战略具有重要意义。蓄能系统目前采用的相变材料普遍存在导热系数低的问题,限制了相变潜热蓄能系统的蓄热效率。为了提高相变材料在蓄热领域应用的可行性,研究人员主要从提高相变材料的导热系数入手,尽可能使蓄能系统的蓄热速率达到最大[4-6]。

国内外学者对相变材料强化传热及蓄热过程进行了大量研究,LACROIX[7]对管壳式蓄热单元进行了研究,实验数据与数值计算的结果得到了相互验证。SCIACOVELLI等[8]采用数值模拟的方法研究了添加高导热纳米粒子的石蜡在管壳式蓄热结构中熔融的过程,结果表明,当采用颗粒体积分数为4%的纳米粒子增强相变材料导热系数时,熔化时间可缩短15%。YANG等[9-11]对PCM-泡沫金属复合相变材料做了大量实验以及模拟研究,认为加入泡沫金属能显著提高相变材料的传热性能。饶中浩等[12]利用膨胀石墨对相变材料进行传热强化,组建了二级相变储能元件,研究了影响储能元件性能的因素。王美俊等[13]采用数值模拟方法,比较分析了翅片管和光管结构对储热性能的影响,认为在一定条件下添加翅片有助于提高蓄热体的蓄放热性能。AGYENIM等[14]使用环形肋片与径向直肋来强化相变蓄热,发现径向直肋能达到更佳的蓄热效果。纪育楠[15]采用FLUENT软件对套管蓄热结构的蓄放热过程进行模拟,并对梯级蓄热和单级蓄热进行了比较,结果表明梯级蓄热能起到一定的强化传热作用。

上述关于相变材料强化传热的研究主要是基于管壳式蓄热单元,采用的技术手段主要是通过加入泡沫金属或纳米粒子等高导热系数物质来提高相变材料的导热系数,或者通过添加肋片的方法提高蓄热面积。关于采用套筒-肋片的复合结构来强化相变材料蓄热过程的研究鲜有报道,文中提出了一种多层套筒蓄热单元结构,采用FLUENT软件对其蓄热过程进行模拟研究,并与光管和单层套筒蓄热单元结构的蓄热效果进行对比,最后根据模拟的蓄热结果进行了蓄热单元的结构优化。

1 多层套筒蓄热单元结构数学模型

1.1 物理模型及假设

多层套筒蓄热单元结构物理模型见图1。多层套筒蓄热单元结构的中心部位为固定空心管,用于热流体流通,流体通过其壁面将热量传导至外部相变材料。选用石蜡作为相变材料,为保证空心管、内层套筒、外层套筒之间传热的连续性,在每层空间添加了间断分布的60°环形肋片,层与层之间的肋片相间分布。肋片能增强石蜡内部的导热系数,还可保证空心管与内外筒的同心性。采用金属内筒与外筒也有效提升了导热性能。

图1 多层套筒蓄热单元结构物理模型

多层套筒蓄热单元结构总长840 mm,空心管径52 mm,内筒径100 mm,外筒径144 mm,肋高20 mm,肋厚4 mm,肋间距40 mm。石蜡被封装在空心管与内筒、内筒与外筒的间隙内,多层套筒结构的外壁面绝热。蓄热时空心管热流体与管壁通过对流将热量传给第1层石蜡,并通过肋片将热量传导至石蜡内部,继而传导给内筒壁,最终热量传导至第2层石蜡,待所有石蜡熔化完毕,蓄热结束。

为了保证多层套筒蓄热单元结构模型计算的准确性,对模型作以下假设:①忽略管道及肋片蓄热过程中发生的体积变化,筒壁最外端设有保温材料,热损失忽略不计,视为绝热。②相变材料的热物性为常数,在固定温度下发生相变,液相密度符合Boussinesq假设,即密度变化只体现在浮力项中[16],且满足ρ1′=ρ2[1-α(T-T2)]。式中,ρ1′为石蜡在浮力项中的密度,ρ2为参考密度,kg/m3;α为热膨胀系数,K-1;T为石蜡在任意时刻的温度,T2为参考温度,K。③不考虑流体的黏性耗散。④热流体进口温度、速度恒定。

1.2 网格划分与独立性验证

采用ICEM进行网格划分,多层套筒蓄热单元结构包括双层套筒以及肋片等复杂部位,网格划分比较繁琐,因此在划分网格时选择了分块划分。对套筒、相变材料以及套筒壁面部分选用非结构化网格划分方法,同时为保证数值模拟的计算精度,对中间热流体选用结构化网格划分方法,最终得到多层套筒蓄热单元结构的复合网格,见图2。

图2 多层套筒蓄热单元结构网格模型

分别选取网格数目为2 875 451、3 014 596、3 245 765、3 476 235、3 567 155的模型进行数值计算,计算结果表明,当网格数从3 476 235增加到3 567 155时,对应的出口温度变化小于0.01 K,温度变化趋势缓慢。基于网格独立性分析,选取网格数3 476 235作为模型的网格划分标准。多层套筒蓄热单元结构网格独立性验证见表1。

表1 多层套筒蓄热单元结构网格独立性验证

1.3 控制方程及离散设置

质量守恒方程:

(1)

动量守恒方程:

(2)

其中

能量守恒方程:

(3)

其中

h=h1+ΔH

ΔH=βL

利用FLUENT软件的Solidification/Melting模型对多层套筒蓄热单元结构中的石蜡熔化相变过程进行数值模拟计算,该模型是焓法模型[17]的一种,将计算区域看作是一个多孔介质,其中孔隙率等价于液相分数。采用三维非稳态压力基求解器计算可知空心管流动为湍流,湍流模型选择带旋流修正的Realizablek-ε模型,控制方程的离散采用有限单元体积法,压力和速度耦合方式采用SIMPLE格式,动量、能量守恒方程均采用二阶迎风算法,采用PRESTO算法处理压力修正方程[18]。为了保证求

解的精度,收敛残差设置为10-6,计算时间步长选取0.1 s。

1.4 初始条件和边界条件

选用石蜡作为相变材料,空心管及内、外套筒材料均选用铝,空心管内流体为热水,结构材料及流体的具体物性参数见表2。

表2 多层套筒蓄热单元结构材料及流体物性参数

在初始状态下,设置石蜡以及管壁的温度均为25 ℃,外壁面为绝热壁面,壁面边界条件为无滑移,空心管入口设置为速度入口边界条件,定义流体速度为1.2 m/s,入口温度为343 K,出口设置为outflow。

1.5 模型验证

为了保证多层套筒蓄热单元结构数学模型的准确性,采用文献[7]中的实验数据进行模型验证。分别模拟得到了在蓄热单元径向尺寸r=0.009 9 m、轴向尺寸x=0.51 m与r=0.008 9 m、x=0.95 m这2个位置的温度变化曲线,见图3中模拟T1和模拟T2曲线,对应实验得到的温度曲线见图3中实验T1和实验T2曲线。

图3 多层套筒蓄热单元结构不同位置温度变化情况验证

从图3可以看出,模拟结果与实验结果基本吻合,验证了数学模型的可靠性。

2 多层套筒蓄热单元结构蓄热特性模拟结果与讨论

2.1 多层套筒与光管蓄热单元结构对相变材料熔化影响

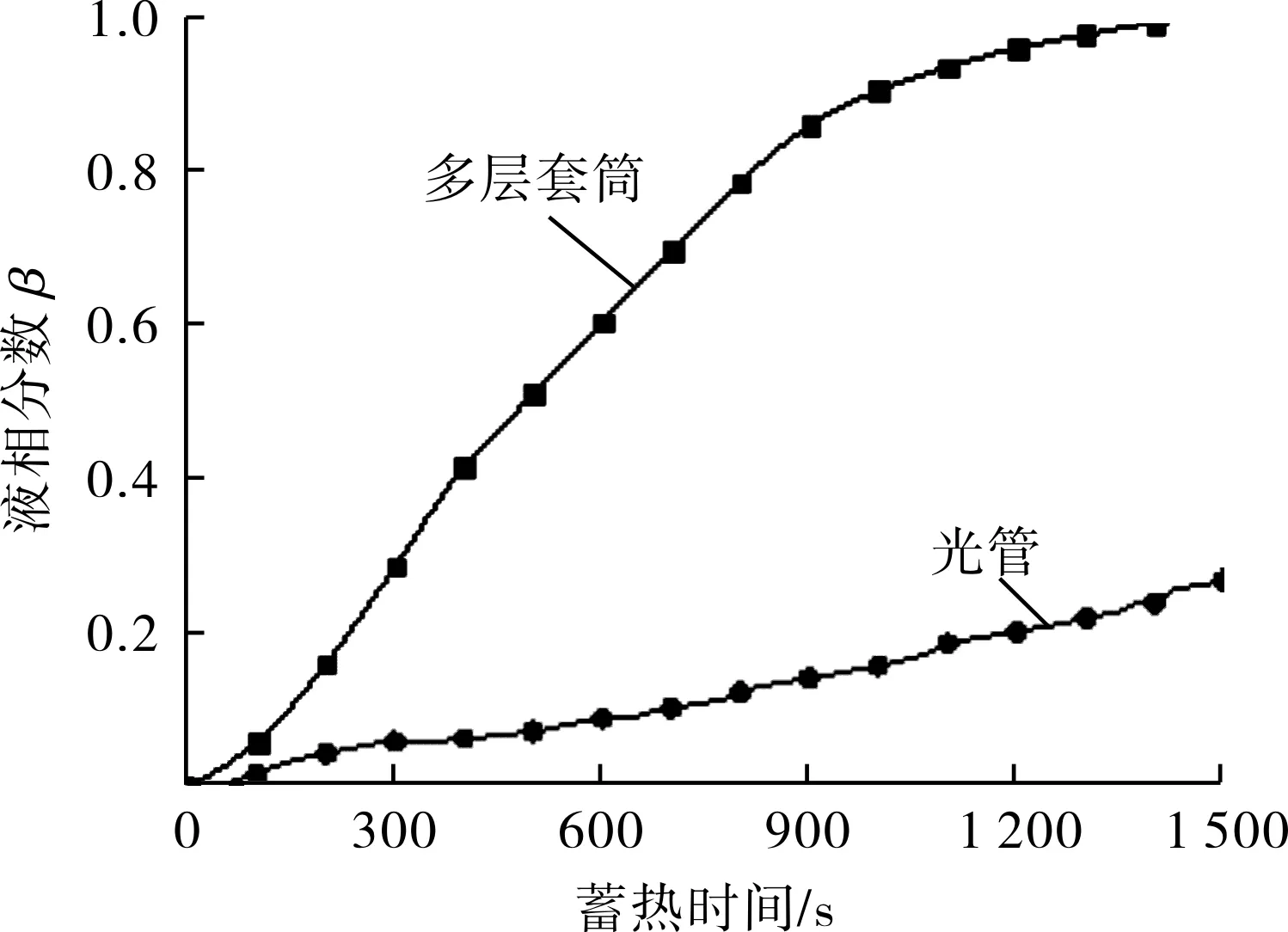

为了验证多层套筒蓄热单元结构传热的可靠性,在多层套筒蓄热单元结构基础上去除套筒-肋片复合结构,建立了光管蓄热单元结构模型并对其进行网格划分,其数值求解设置与多层套筒蓄热单元结构模型的相同。2种结构均采用石蜡作为相变材料,对其蓄热过程进行模拟得到的液相分数β变化曲线见图4。

图4 多层套筒与光管蓄热单元结构模型内相变材料液相分数曲线

从图4中可以看到,多层套筒蓄热单元结构内部石蜡的液相分数远高于光管蓄热单元结构的,随着时间的延长,2种结构内石蜡的液相分数差值越来越大,这是由于加入套筒-肋片复合结构后,极大提高了石蜡的导热系数,最终多层套筒蓄热单元结构内部石蜡完全熔化大约用时1 475 s。当多层套筒蓄热单元内部石蜡液相分数为1时,光管蓄热单元结构对应的液相分数约为0.26,这表明当多层套筒蓄热单元结构内石蜡完全熔化时,光管蓄热单元结构中还有约70%的石蜡尚未熔化,可以认为在相同条件下,多层套筒蓄热单元结构极大缩短了相变材料的完全熔化时间。

2.2 多层套筒与单层套筒蓄热单元结构对相变材料熔化影响

为了分析多层套筒蓄热单元结构的蓄热效果,建立了单层套筒蓄热单元结构模型。在相同条件下分别对2种结构的蓄热过程进行了数值模拟,得到的x=0、z=0.44 m截面上不同时刻相变材料液相分数云图分别见图5、图6。

图5 单层套筒蓄热单元结构内相变材料液相分数云图

图6 多层套筒蓄热单元结构内相变材料液相分数云图

从图5可以看出,t=100 s时,肋片周围的石蜡层首先发生熔化,截面上端区域的石蜡比下端区域的熔化得快一些,t=300 s时这一点尤为明显,表明热传导不是唯一的传热方式。考虑重力项影响,因先熔化的液态石蜡密度较小,在浮力作用下上升产生自然对流作用,使上层石蜡温度比下层石蜡温度升高得快,最终导致上侧石蜡熔化得更快一些。t=500 s时,z=0.44 m截面的石蜡基本熔化完全。而在x=0截面的下侧,肋片轴向间隙中心部位的石蜡尚未完全熔化。t=617.8 s时,石蜡对应液相分数为1,表明石蜡完全熔化。

从图6中可以看出,多层套筒蓄热单元结构内石蜡完全熔化大约用时1 475 s,熔化时间是单层套筒蓄热单元结构的2.4倍。由于2种结构采用相同的相变材料,因此总蓄热量关系可以用石蜡体积比值来表征。单层套筒蓄热单元结构的石蜡体积为0.003 95 m3,多层套筒蓄热单元结构的石蜡体积为0.01 m3,后者总蓄热量是前者的2.5倍。这表明通过增加1层套筒,总蓄热量增加了1.5倍,相变材料完全熔化时间增加了1.4倍。

2.3 多层套筒结构蓄热过程分析

随机选取x=0截面上的8个点A1、B1、C1、D1、A2、B2、C2、D2作为测温点(图7),根据这8个点的温度变化来研究多层套筒蓄热单元结构蓄热过程的温度变化。根据FLUENT的数值模拟结果,导出温度数据并绘制得到各测温点的温度变化曲线,见图8。

图7 多层套筒蓄热单元结构x=0截面上测温点位置分布

图8 多层套筒蓄热单元结构蓄热过程测温点温度分布曲线

由图8可以看出,沿径向测温点之间的温差较小,轴向温差较大。在温度变化过程中,温度从高到低的测温点依次为B1、B2、A1、A2、C1、C2、D1、D2,其中B1、B2和D1、D2之间温差最大,这一方面是由于内筒最靠近中心热流体,温度升高较快。另一方面是由于垂直方向石蜡的自然对流导致上侧相变材料温度要比下侧的高,因此内筒上侧和外筒下侧之间温差最大。从图8中还可以明显看出,蓄热初始阶段各点温度升高较快,在315 K左右温度变化较为缓慢,后期温度又迅速上升,这是由于蓄热经历了显热—相变潜热—显热的变化过程,相变材料在相变潜热阶段蓄热温度变化较为缓慢。

3 多层套筒蓄热单元结构优化

由上述分析可知,多层套筒蓄热单元结构的蓄热速率远大于光管蓄热单元结构的,虽小于单层套筒蓄热单元结构的蓄热速率,但其总蓄热量增加了1.5倍。尽管多层套筒蓄热单元结构存在蓄热速率高、总蓄热量大的优势,但金属材质的套筒-肋片复合结构存在一定热阻,且内、外圆筒的隔离将阻碍石蜡之间的自然对流,这些因素都可能影响相变材料的蓄热速率。为了进一步研究多层套筒蓄热单元结构蓄热影响因素,考虑在内层套筒的周向均匀布孔,从而降低金属热阻,进一步增强石蜡内部的热对流,并增大石蜡总蓄热量。由此提出了一种如图9所示的多孔套筒蓄热单元结构。

图9 多孔套筒蓄热单元结构示图

在多层套筒蓄热单元结构模型上开孔,得到了多孔套筒蓄热单元结构模型,并设置相同的数值求解条件对多孔套筒蓄热单元结构模型进行数值模拟。同样采用石蜡作为相变材料。多孔套筒蓄热单元结构内相变材料液相分数云图见图10。从图10可以看出,石蜡熔化过程总共经历1 510.8 s,比多层套筒蓄热单元结构内石蜡完全熔化时间增加了2.4%。考虑到开孔后蓄热面积降低了8%,表明通过开孔来增强自然对流并降低热阻的方法,对石蜡熔化有一定的影响。但就石蜡的完全熔化时间和总蓄热量而言,多层套筒蓄热单元结构内部石蜡熔化得更快。多层套筒蓄热单元结构内部石蜡体积为0.01 m3,多孔套筒蓄热单元结构内部石蜡体积为0.010 2 m3,可见总蓄热量没有明显降低。

4 结论

(1)建立了多层套筒蓄热单元结构数学模型,在相关文献基础上对数学模型进行了验证。数值模拟结果与实验数据吻合良好,证明了模拟计算结果的可行性与准确性。相同条件下,与光管蓄热单元结构相比,多层套筒蓄热单元结构内相变材料完全熔化时间极大缩短;与单层套筒蓄热单元结构相比,多层套筒蓄热单元结构内相变材料完全熔化时间增加了1.4倍,但相变材料总蓄热量增加了1.5倍,证明了多层套筒蓄热单元结构蓄热效果的可靠性。

图10 多孔套筒蓄热单元结构内相变材料液相分数云图

(2)在多层套筒蓄热单元结构内部相变材料熔化过程中,受自然对流影响,多层套筒上侧的相变材料比下侧的相变材料熔化得快,完全熔化由快到慢的顺序依次为内套筒上侧、外套筒上侧、内套筒下侧、外套筒下侧。

(3)考虑热阻影响及热对流作用,通过对多层套筒蓄热单元结构的内套筒进行开孔得到多孔套筒蓄热单元结构,在蓄热面积减少8%时,蓄热时间增加了2.4%,表明通过开孔来增加热对流并降低热阻,对相变材料熔化有一定的影响。但综合考虑完全熔化时间和总蓄热量,多层套筒蓄热单元结构内相变材料熔化得更快,总蓄热量也没有明显减少。