石油气体管道阻火器阻火性能测试系统研制

王一宁, 王志荣, 马卫东, 叶有俊, 刘垂鹏, 陈文涛

(1.江苏省特种设备安全监督检验研究院, 江苏 南京 210000;2.南京工业大学 安全科学与工程学院, 江苏 南京 211816;3.武汉理工大学 中国应急管理研究中心, 湖北 武汉 430070;4.中国职业安全健康协会, 北京 100011)

国内外的化工运输及生产环节频繁涉及可燃、易燃气体或液体,预防及阻止其发生火灾爆炸是安全生产的重点考虑因素。阻火器是利用国内外相对完善的阻火理论制成的阻火预防设备,被应用于各行业中。19世纪初的淬熄规律研究主要用于解决矿井爆炸问题,之后进行了更深层次的阻火理论研究,包括不同气体、不同火焰速度的淬熄理论以及直接使用阻火器进行的实验分析[1]。实验中所用的平行板狭缝装置类似于阻火器,拥有阻火器的冷壁效应,导致火焰在狭缝中淬熄,冷壁效应是爆燃火焰通过阻火器而发生淬熄的主要因素[2]。一般的波纹板阻火器主要用于爆燃火焰的阻火,而在众多的火灾事故中,大部分燃烧均经历爆燃转爆轰(DDT)过程,所以对于阻火理论的研究应该由爆燃空间上升到爆轰空间,加深爆轰理论的研究[3-5]。爆轰产生的火焰传播速度与爆燃产生的火焰传播速度有量级差别,提出爆轰安全阻火速度的计算方法可以为阻火器的设计选型及测试提供更为准确的参考依据。Roussakis和Lapp[6]提出一种阻火器测试方法,此方法考虑了阻火器保护侧的流量限制对阻火器性能的影响。

阻火性能测试是保证阻火器阻火性能的重要措施,我国关于阻火器及阻火器性能测试的研究虽然较晚,但也取得了不少阻火器性能测试系统的研究成果[7-9]。目前国内外使用的阻火器阻火性能测试装置基本都是指定一特定气体或在一定环境下使用,而且大部分集中于火焰传播规律的研究。本文设计并建立了一套石油气体管道阻火器阻火性能测试系统,此测试系统满足当前国内外阻火器阻火性能测试要求,而且克服了特定条件下阻火性能规律研究的局限性,适用于各种阻爆燃和阻爆轰阻火器的测试及多方面的阻火性能研究。

1 国内外阻火器阻火性能测试标准及要求

ISO 16852—2008《Flame Arresters—Performance Requirements,Test Methods and Limits for Use》[10]对阻火器的使用方法及材质选取进行了限定。欧洲标准 BS EN 12874—2001《Flame Arresters — Performance Requirements,Test Methods and Limits for Use》[11]规定了阻火器性能要求、试验方法和使用极值。美国石油组织也有对各类阻火器保养、使用、实验等的条例要求。GB 5908—2005《石油储罐阻火器》[12]适用于原油、汽油和煤油等轻质油品储罐上安装的石油储罐阻火器性能的评定和试验,GB 13347—2010《石油气体管道阻火器》[13]适用于石油气体管道阻火器的评定和试验。除此之外,还有SH/T 3413—1999《石油化工石油气管道阻火器选用、检验及验收》[14]、HG/T 20570.19—95《阻火器的设置》[15]等标准。

国内主要是由高等院校及特检机构对阻火器可燃气体的阻火、耐烧等性能进行测试试验,研究可燃气体的爆燃、爆轰规律。

德国标准中要求对体积大于1 m3的储罐上的阻火器必须进行2 h的耐烧试验,且试验介质需为除氢气和乙炔外的其他可燃气体。日本标准中明确要求必须使用己烷作为试验介质对石油储罐阻火器进行耐烧性能和阻爆性能测试。前苏联标准中要求在进行阻火器的阻爆性和耐烧性等测试时,需采用阻火器使用介质作为试验介质进行测试。英国阻火器测试标准中要求对石油储罐阻火器进行连续10次阻爆试验才能确定其阻火性能,并且对不同环境下的耐烧测试时间要求不同,应用于地面上的阻火器需要2 h耐烧测试且无回火,应用于油船上的阻火器则只需1 h的耐烧测试且无回火[16-17]。美国标准中要求的连续试验次数比英国阻火器测试标准中的最低要求至少多3次,每次试验要保证火焰、火花无法通过阻火器,出口管线高于进口管线且需安装隔膜,便于排除易燃、易爆介质[18]。

2 阻火器阻火性能测试系统及测试方案

2.1 阻火性能测试系统试验装置

目前各行业使用的阻火器种类较多[19-25],型号各异,质量参差不齐。为了验证管道阻火器的阻火性能,在借鉴前人研究成果的基础上,自行设计加工了一套石油气体管道阻火器阻火性能测试系统,其试验装置见图1。

图1 石油气体管道阻火器阻火性能测试系统试验装置示图

阻火器阻火性能测试系统全长7 m,整个管道采用16MnⅢ铸造,设计压力为10 MPa。以中间阻火器为分界,前端为引爆段装置,后端为保护段装置,引爆段管道长4 m,保护段和引爆段的管道内径均为50 mm。引爆段装置两端焊接法兰面,并配备了相应的盲板,管道底部安装有2个底座进行支撑。引爆段装置的作用主要是引爆管道内的可燃预混气体并对火焰进行加速,管道上有点火器安装孔、进气孔以及火焰传感器和压力传感器的安装孔等,孔径均为M20×1.5。保护段装置两端焊接法兰面,管道底部安装有2个底座进行支撑。保护段装置的作用主要是查看火焰穿过阻火器后的状况,管道上有火焰传感器安装孔和出气孔,孔径规格为M20×1.5。

波纹型阻火器能阻止爆燃的猛烈火焰,并承受相应的机械和热力作用,流动阻力小,易于清洗和更换,因此测试试验中选用了DN50 mm、压力0.6 MPa的ZGB-1波纹型阻爆燃型阻火器及DN50 mm、压力1.6 MPa的GZJII型阻爆轰型阻火器。测试试验中使用的其他仪器主要有RCS2000-B型配气仪、2X-8GA型真空泵、DA-7型双螺杆空压机、HM90H2-2-V2-F10-W2型高频压力变送器、CKG100型火焰传感器。点火装置为Kanthal耐高温合金点火杆+KTD-A型可调节高能点火器,压力信号采用DEWESoft公司生产的DEWESoftTM型数据采集仪进行采集,火焰信号采用成都泰斯特电子信息有限公司生产的TST6300型动态信号采集系统进行采集。

2.2 阻火性能测试方案

为了验证管道阻火器阻火性能测试系统的可靠性和实用性,选取DN50 mm的测试管道,采用甲烷-空气预混气体,根据阻火性能测试要求,分别进行13组阻爆燃及阻爆轰测试[26]。

整个阻火性能测试系统中安装了4个火焰传感器对引爆段的火焰速度以及保护段的火焰速度进行监测,安装1个压力传感器对初始压力进行监测。测试时先将整个阻火性能测试系统抽真空至-0.1 MPa,再通过自动配气系统向测试系统中充入甲烷-空气预混气体至0.1 MPa,静置1 min,然后通过点火器进行点火,通过火焰传感器采集火焰信号。

3 阻火器阻火性能测试结果及分析

3.1 阻爆燃测试

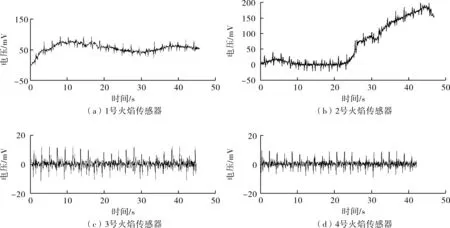

使用管道阻火器阻火性能测试系统对ZGB-1波纹型阻爆燃型阻火器进行了13组测试试验,第1组测试试验得到的不同火焰传感器的电压-时间曲线见图2。

图2 第1组阻爆燃测试试验中不同火焰传感器的电压-时间曲线

分析图2可以知道,1号火焰传感器监测到的火焰到达时间为3.227 s,2号火焰传感器监测到的火焰到达时间为3.349 s,3号火焰传感器和4号火焰传感器没有监测到火焰信号。根据DN50 mm管道上各火焰传感器之间的距离计算得到1号火焰传感器和2号火焰传感器之间的火焰平均传播速度为3.6 m/s。

从上述分析可以看出,火焰在引爆段的传播速度小于声速,为爆燃传播,且3号火焰传感器和4号火焰传感器均未监测到火焰信号,因此第1组阻爆燃试验结果有效。同理分析其余12组试验的电压-

时间曲线,计算得到的火焰传播速度为每秒几米至几十米,但均符合爆燃状态速度特征,火焰通过阻火器后均未监测到火焰信号,证明阻火器性能合格。设计的阻火器阻火性能测试系统能够配合阻火器完成阻爆燃试验,阻爆燃性能测试可靠有效。

3.2 阻爆轰测试

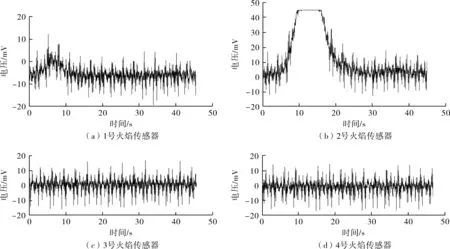

相比于阻爆燃型阻火器的性能测试,阻爆轰型阻火器的性能测试要求更加严格。选用GZJII型阻爆轰型阻火器进行13组阻爆轰阻火性能测试,第1组阻爆轰试验得到的不同火焰传感器的电压-时间曲线见图3。

图3 第1组阻爆轰测试试验中不同火焰传感器的电压-时间曲线

分析图3可以知道,1号火焰传感器监测到的火焰到达时间为13.392 s,2号火焰传感器监测到的火焰到达时间为13.393 s,3号火焰传感器和4号火焰传感器都没有监测到火焰信号。根据DN50 mm管道上各火焰传感器之间的距离计算出1号火焰传感器和2号火焰传感器之间的火焰平均传播速度为400 m/s。

从上述分析可以看出,火焰在引爆段的传播速度大于声速,为爆轰传播,且3号火焰传感器和4号火焰传感器均未监测到火焰信号,因此第1组阻爆轰试验结果有效。经过13次的阻爆轰试验发现,引爆段内的火焰传播速度均达到几百米每秒,符合爆轰状态速度特征,火焰通过阻火器后,3号和4号火焰传感器均没有监测到火焰信号,说明阻火器能够成功阻止爆轰状态下的火焰在管道内的传播,证明阻火器性能合格。设计的阻火器阻火性能测试系统能够配合阻火器完成阻爆轰试验,阻爆轰性能测试可靠有效。

4 结语

自行设计加工了一种系统性的石油气体管道阻火器阻火性能测试系统,制定了相应的测试方案,并采用此测试装置进行了管道阻火器阻火性能测试。在阻爆燃测试中,引爆段发生爆燃,保护段无火焰信号,说明此系统可应用于阻爆燃性能测试。在阻爆轰测试中,监测到引爆段火焰传播速度达到爆轰范围,保护段仍无火焰信号,说明此系统在阻爆轰性能测试中亦可有效使用。测试试验证明,该石油气体管道阻火器阻火性能测试系统较为完整,阻火性能测试可靠有效。