立式圆筒形常压储罐泄漏检测与维修策略研究

杜家超, 刘 彪, 都 亮, 王 十, 邢 述, 谢晓东

(1.中国特种设备检测研究院, 北京 100029;2.中国石油天然气股份有限公司 华北石化分公司, 河北 任丘 062552)

随着国民经济建设的发展,越来越多的储罐投入使用,其运行安全也日益引起关注。泄漏是常压储罐最常见的失效形式之一,也是储罐运行的重大安全隐患,一旦发生极可能引发严重事故[1]。在泄漏发生前或泄漏尚未扩散前,通过制定科学的检漏策略,配合有效的检验检测手段及时发现泄漏点,分析泄漏原因并加以处理,对于保护环境、降低企业损失以及避免安全事故的发生具有重要意义。

某企业一立式拱顶常压柴油储罐于2002年投用。储罐公称体积10 000 m3,常温、常压下运行,储罐主体材质为碳钢,腐蚀余量1 mm。2015-06日常巡检过程中发现储罐基础西南角检漏孔有介质流出。文中针对储罐基础检漏孔渗漏现象,制定了开罐检验检测方案,确定了导致储罐底板泄漏的缺陷位置,通过分析缺陷特征给出了泄漏可能产生的原因并提出了修复建议。

1 储罐底板泄漏检测策略

在立式圆筒形常压储罐运行中出现的主要失效模式为由减薄和焊缝开裂引起的泄漏[2],储罐底板土壤侧和介质侧严重腐蚀[3]、搭接和对接焊接接头损伤以及底板局部应力集中等是造成底板泄漏的主要原因。

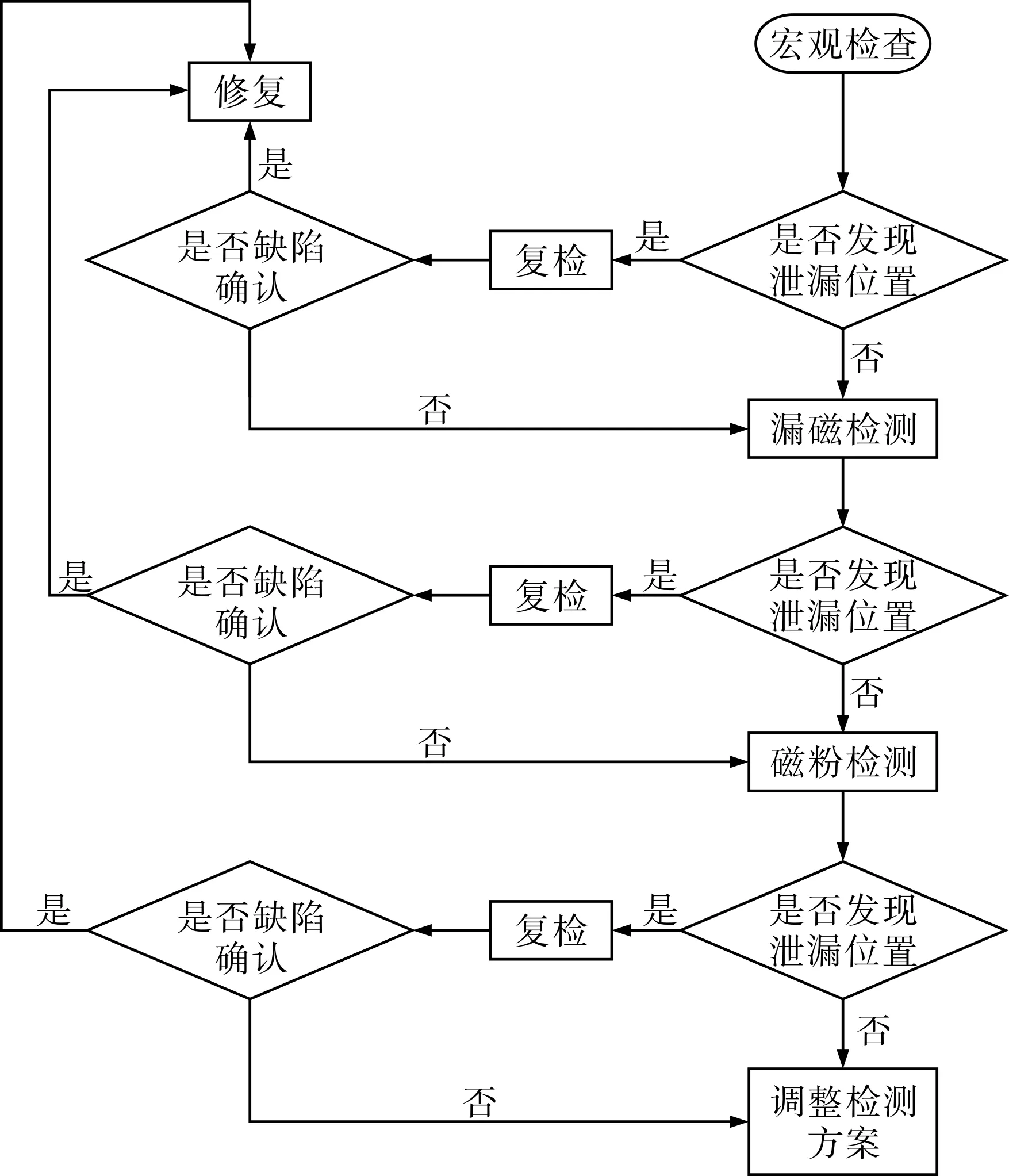

储罐底板常用的检验检测技术主要包括宏观检验、厚度测量、表面探伤、埋藏缺陷检测、漏磁检测、声发射检测及真空试漏等[4]。根据泄漏储罐的现场条件,本次储罐检验类型确定为开罐检验,针对主要失效模式,选择了检验有效性等级为高的100%宏观检验、100%底板漏磁检测和100%焊缝磁粉检测为主要检测手段,具体检测流程见图1。

图1 储罐底板泄漏检测方案流程

2 储罐底板泄漏检测

2.1 宏观检验

宏观检验的目的是查看是否存在影响储罐运行的宏观缺陷,检查内容主要包括储罐基本结构和尺寸有无变化、储罐基础有无明显下沉、储罐基础和罐体有无渗漏痕迹、储罐内外涂层状况以及保温状况等[5]。同时,对于腐蚀程度较为严重的底板介质侧腐蚀坑,也可通过宏观检验发现。

外部宏观检验发现该储罐西南侧基础检漏孔周边已出现大面积渗漏痕迹(图2)。该储罐无保温覆盖,壁板外部、顶板外部宏观检验未见渗漏痕迹。对罐内进行宏观检验,底板介质侧未发现明显腐蚀坑和目视可见裂纹。基于宏观检验结果,应重点对储罐底板进行无损检测,尤其是底板介质侧腐蚀和焊缝裂纹的检测。

图2 储罐基础检漏孔渗漏情况

2.2 漏磁检测

当铁磁性板材被外加磁化装置磁化后,在板材内可产生感应磁场。若板材上存在腐蚀或机械损伤等体积型缺陷,则磁力线会泄漏到板材外部,从而在其表面形成漏磁场[6-7]。板材上体积型缺陷的宽度和深度与漏磁场强度之间存在相应关系,因此通过采集漏磁场信号,并分析其数据可得到缺陷的具体情况。与低频电磁涡流检测和超声波测厚等无损检测技术相比,漏磁检测是一种更加便捷、准确和有效的储罐底板腐蚀检测方法[8],尤其是对于探测底板母材产生的体积型缺陷具有较高的有效性,且该方法能够发现底板土壤侧缺陷[9]。

文中利用Floormap3D漏磁检测设备对储罐中幅底板和边缘板进行漏磁检测,储罐底板示意图见图3。

经漏磁检测,未发现当量腐蚀深度或机械损伤深度大于等于40%的缺陷,最大损伤值为35%的底板漏磁检测结果见图4。经漏磁检测,未发现底板母材存在腐蚀穿孔。

图3 储罐底板及开裂位置示图

图4 储罐底板最大缺陷漏磁检测结果

2.3 磁粉检测

在通过漏磁检测排除了腐蚀造成底板母材穿孔泄漏的可能性之后,采用B310S型磁粉探伤仪对储罐中幅底板之间的搭接焊缝、中幅底板与边缘板的搭接焊缝以及边缘板之间的对接焊缝进行100%磁粉检测。

磁粉检测适用于铁磁性材料,如锻件、板材、复合板材和管件等,主要检测表面或者近表面的缺陷[10]。磁粉检测方法在锅炉、压力容器和压力管道检验检测中应用广泛[11],是一种常规的无损检测方法,具有低成本、灵敏度高、快速检测、工艺简单和缺陷检测重复性好等优点[12]。对储罐底板进行的磁粉检测结果表明,在图3所示的开裂位置A处发现可疑磁痕显示,见图5。

2.4 真空试漏检测

真空试漏是确认泄漏点的有效方法[13-14]。真空试漏检测装置主要包含真空检验箱和真空泵等,其原理为在焊缝表面附着黏性液体,真空检验箱在真空泵的作用下形成负压,若焊缝存在穿透性缺陷,黏性液体在负压的作用下会形成气泡。

图5 储罐底板磁粉检测现场裂纹

利用真空试漏检测方法对磁粉检测可疑部位进行复检,结果见图6。从图6可以看出,在可疑磁痕显示位置,真空检验箱中出现大量气泡。检验人员最终确认该处裂纹为储罐底板泄漏点,焊缝裂纹长度约为110 mm。

图6 储罐底板真空试漏检测结果

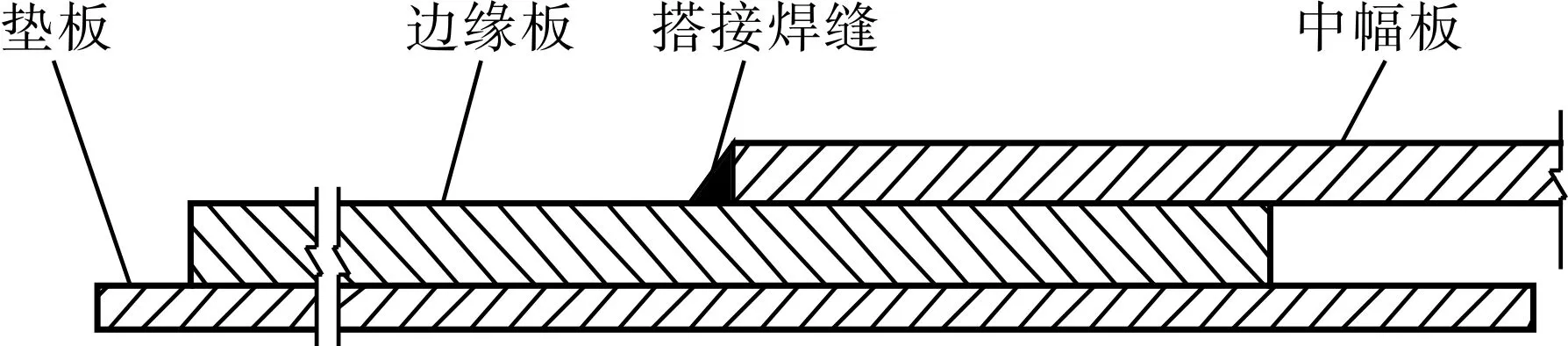

3 储罐底板泄漏原因分析及修复策略

根据检测结果,储罐泄漏点位于边缘板对接焊缝和中幅板与边缘板搭接焊缝的交汇处(图3中所标示的开裂位置A),此处结构及焊接详图见图7。由于中幅板与边缘板之间为搭接焊缝,施工时无法在土壤侧搭接处施焊,仅能在介质侧搭接部位进行焊接,从而使得该类型接头存在严重的缺口效应,属于典型的应力集中焊接接头,相当于焊缝根部存在裂纹[15-16]。同时,在该搭接焊缝与边缘板对接焊缝交接处应力更为集中,极易出现裂纹。

图7 储罐底板开裂位置结构详图

针对以上情况,除完成正常的底板裂纹消除作业外,还应注意:①对于已经发现的裂纹,修复时应在裂纹终端钻孔止裂消除应力集中,对裂纹部位进行打磨消除之后对焊缝进行修补。②对整个储罐底板存在类似结构的焊缝进行超声波检测,扩大检测比例。开罐时及时消除已发现的埋藏缺陷,以排除埋藏缺陷隐患。

4 结语

针对10 000 m3常压储罐泄漏事故,基于常压储罐失效模式提出了泄漏检测方法。通过采用宏观检验、漏磁检测和磁粉检测等对腐蚀和裂纹高度有效的无损检测方法,准确定位了泄漏点位置并查出了焊缝裂纹缺陷。根据开裂焊缝的结构特点及所处部位,判断泄漏原因为局部应力集中引起的焊缝开裂,针对该类型缺陷提出了修复和扩检建议,即通过在裂纹起始端钻孔止裂消除应力集中,并扩大同类结构位置的检测比例。修复后的储罐重新投入使用,运行情况良好。文中所述修复、检维修措施,对于储罐的后续安全运行、降低企业运行维护成本具有重要意义。