450 t在役海洋钻机井架应力测试工装设计

王 晶 祝卓华 白 涛

(1.中海石油(中国)有限公司上海分公司 2.中石油西南油气田公司物资分公司)

0 引 言

450 t海洋井架是我国海洋石油钻井中应用最广泛的一种井架。在长期使用过程中,由于风灾、腐蚀、疲劳、拆装及超载等各种因素的影响,井架会出现不同程度的损伤缺陷,这些损伤缺陷会使井架的性能低于原设计,导致使用性能未知,存在生产安全隐患[1-3]。为确保海洋钻机钻修井过程的安全运行,准确测定在役海洋钻机井架的承载能力意义重大[4]。海洋钻机井架应力测试是评价井架承载能力的一项基础检测工作,通过测定不同载荷作用时井架大腿的应力,经过相应计算后即可得到井架的实际承载能力。目前,在海洋钻机井架应力测试时,井架的载荷施加方式通常有2种:一是直接拉载套管进行载荷施加;二是通过拉载专用工装进行载荷施加。采用拉载套管加载时容易导致套管损坏而且需要停止钻进作业,因此一般不推荐此加载方式。采用拉载专用工装加载时,一般通过拉载贴附在转盘梁上的工装上以获得井架载荷[5-6],采用本加载方式施工时需要拆卸并回装喇叭筒及管道等部件,存在工作量大、时间长及成本高等问题。为了提高工作效率、降低生产成本,本文提出了一种新的载荷施加方案,本加载方案采用钻机下底座作为工装支撑进行载荷施加,避免了喇叭筒及管道等部件的拆卸安装工作。针对本加载方案,笔者设计了一种新型井架应力测试工装,该工装应用简单方便,满足450 t海洋钻机井架应力测试的要求。

1 工装技术分析

1.1 工装加载方案

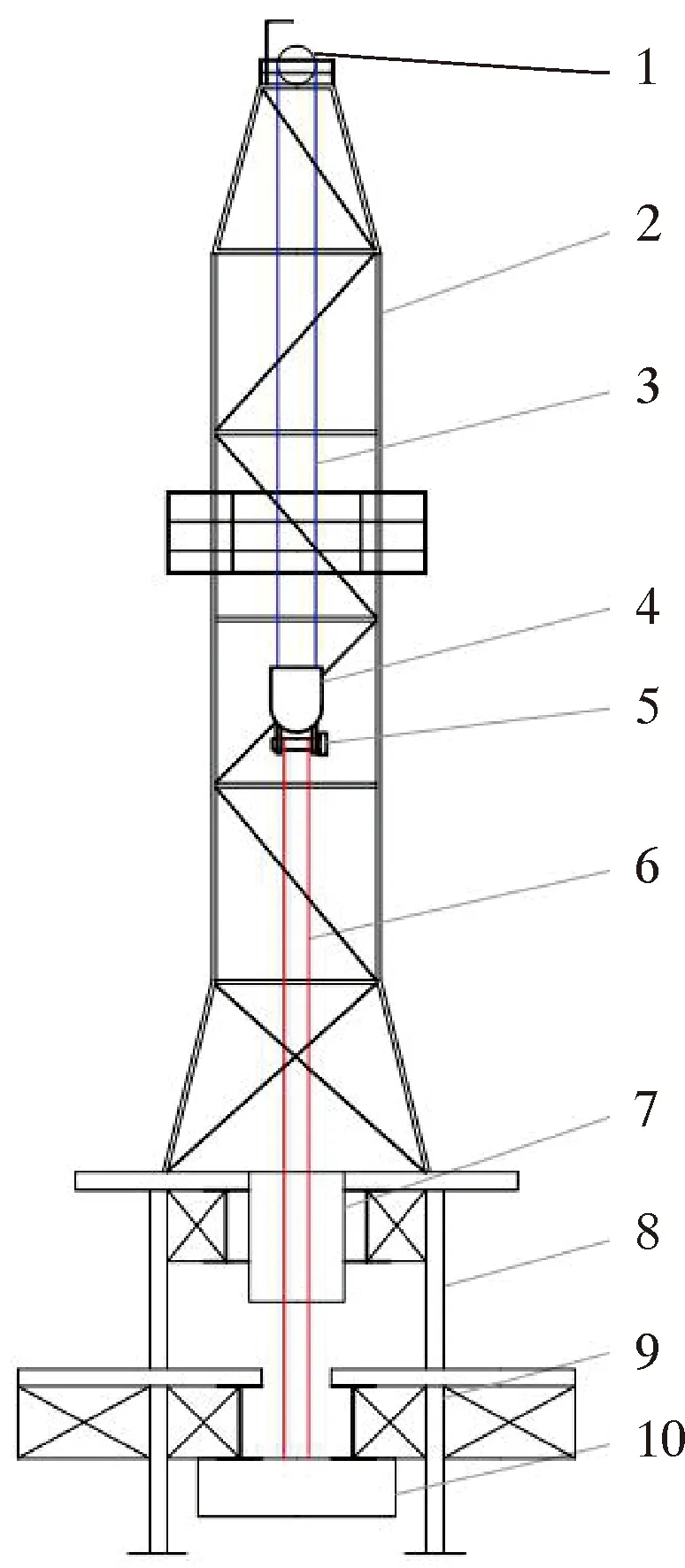

海洋钻机普遍采用移动底座支撑井架,为满足丛式井钻井需要,上、下底座必须设计无遮挡的中间通槽,这就为采用下底座工字梁作为工装支撑提供了通道。鉴于海洋钻井一般采用顶驱钻进,大部分平台上不配备游车大钩,因而可通过钢丝绳索具连接工装与游车提环销来对井架进行加载,加载方案如图1所示。

1—天车;2—井架;3—大绳;4—游车;5—提环销;6—钢丝绳索具;7—喇叭筒;8—上底座;9—下底座;10—工装。图1 海洋井架应力测试加载方案示意图Fig.1 Schematic diagram of loading scheme of offshore derrick stress test

450 t海洋钻机井架最大钩载为4 500 kN,按照SY/T 6326—2019的标准要求,试验拉力不得小于井架最大钩载的20%[7],因而井架应力测试时最大试验拉力必须大于900 kN;考虑试验拉载控制难度较大,必须留有一定余量,综合考虑工装额定承载为1 200 kN。由于游车两提环销平行布置,为避免钢丝绳索具相互摩擦,工装宜采用两根工字梁并且相互平行的布置方式,这样工装每根工字梁只需承载600 kN的载荷。

工装结构如图1所示。钢丝绳索具必须穿过喇叭筒,因此受喇叭筒最小内径及下底座工字梁底面与井口甲板距离的限制,工装设计时必须保证工装承载轴间距小于喇叭口最小内径,工装主体高度不得大于下底座工字梁底面与井口甲板的距离。

1.2 工装结构方案

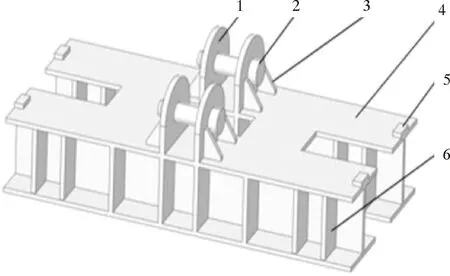

图2为针对450 t海洋钻机井架应力测试设计的承载轴式工装结构图,主要部件包括承载梁、耳板、承载轴、止退销、限位块及加强筋。配套钢丝绳索具选用6×37M-FC-60,单根额定承载320 kN,长度15 m,共4根。

1—耳板;2—承载轴/止退销;3—耳板加强筋;4—承载梁;5—限位块;6—承载梁加强筋。图2 工装结构示意图Fig.2 Structural schematic of tooling

2 工装主要部件结构设计

2.1 工装承载梁

如图2所示,工装承载梁承受弯矩与剪力作用,以满足弹性设计要求,即工装承载梁在1 200 kN载荷作用下其正应力与剪应力必须在相应的许用应力范围内。为降低制造成本并与现场游车相适应,工装承载梁采用两根平行布置并相互连接的焊接工字梁,截面尺寸为400 mm×350 mm×25 mm×25 mm,长度为2 m,材料选用Q345B钢,屈服强度σs=335 MPa。下底座工字梁间距(支撑距离)1.5 m,为提高安全性,工装安全系数n取2。由此得许用正应力[σ]与剪应力[τ]为:

[σ]=σ/2

(1)

[τ]=0.6[σ]

(2)

按简支梁受集中力作用计算承载梁的最大正应力与剪应力,计算式为:

σmax=MmaxH/(2Iz)

(3)

τmax=FmaxSz/(Izδ1)

(4)

式中:Mmax为承载梁的最大弯矩,N·m,取值600 N·m;Iz为承载梁的惯性矩,m4;H为工字梁的高度,mm;δ1为工字梁的腹板厚度,mm;Fmax为承载梁的最大剪力,N;Sz为承载梁的静矩,m3。

代入数值计算后,σmax=63.8 MPa,小于[σ];τmax=34.4 MPa,小于[τ]。由此可知,工装承载梁强度满足要求。

2.2 耳板

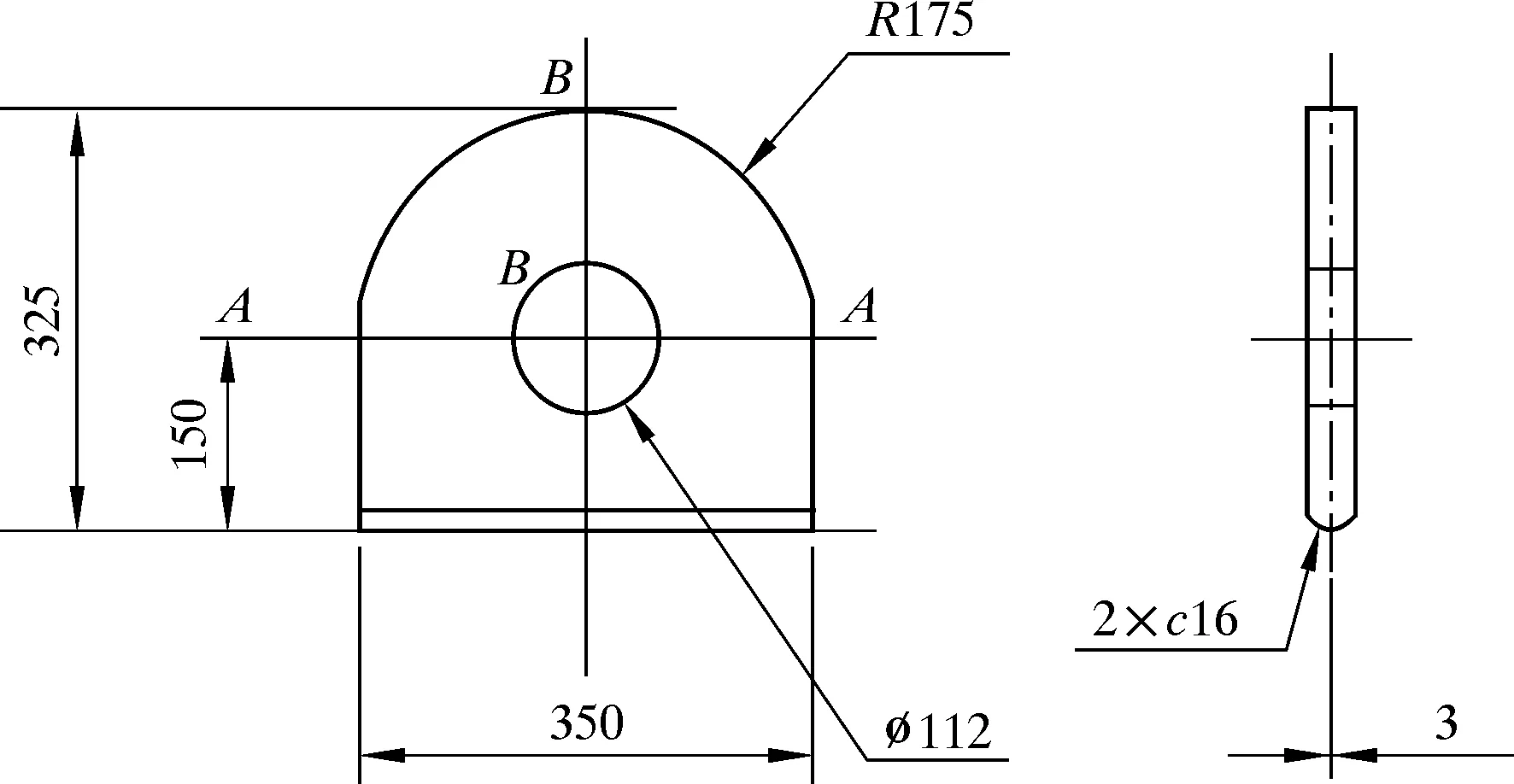

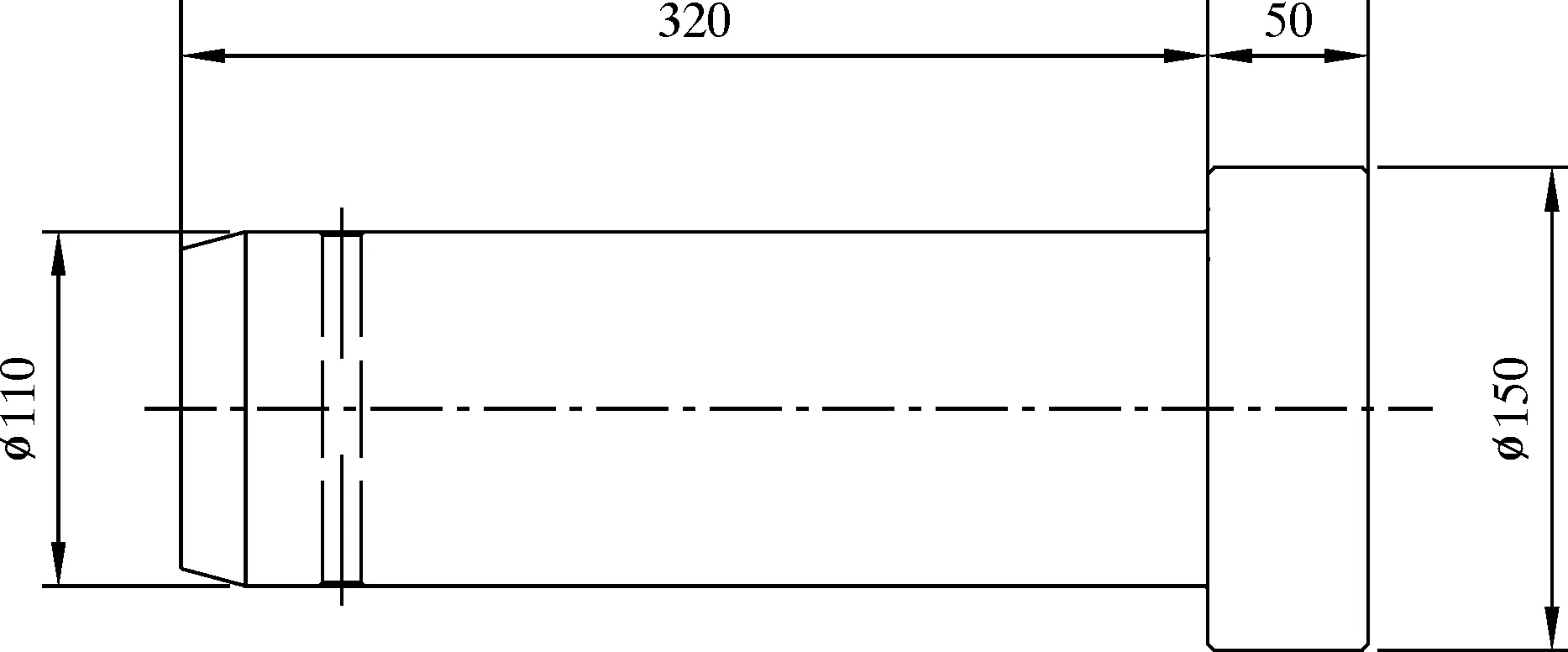

耳板是将试验拉力传递给工装承载梁的中间传力部件,由于采用薄壁件制造且与工装主体采用焊接方式连接,应力测试时承受应力较大,是整个工装中最为危险的部件。图3为耳板结构图。耳板材料选用Q345B钢,板厚c=35 mm。耳板共4件,两两对称布置于承载梁中间,间距与450 t游车提环销对应,为205 mm。耳板中间ø112 mm孔可穿过ø110 mm承载轴,用于连接钢丝绳索具。

图3 耳板结构示意图Fig.3 Structural schematic of ear plate

由耳板受力可知,A-A截面承受最大的拉应力作用,B-B截面承受最大的剪应力作用,计算式分别为:

σmax=P/S1

(5)

τmax=P/S2

(6)

式中:P为耳板承受的挤压力,N;S1为A-A截面面积;S2为B-B截面面积。

代入数值可知,σmax=36.0 MPa,小于[σ];τmax=72.0 MPa,小于[τ]。

施加拉载过程中,承载轴与耳板孔壁的接触形成挤压应力,因此必须对局部挤压应力σc进行校验[8]。σc计算式为:

σc=P/(cd)

(7)

式中:d为承载轴直径,mm。

代入数值后,σc=77.9 MPa,小于[σc]。[σc]为许用挤压应力,[σc]=1.4[σ]=234.5 MPa。如图3所示,耳板双面开坡口,垂直焊接在承载梁顶部,焊缝属于T型和角接组合焊缝,由于耳板只承受垂直方向的力且与焊缝长度方向垂直,通过下式进行焊缝强度σh校核[9]。

σh=P/Ae

(8)

式中:Ae为焊缝有效面积。

代入数值后,σh=30.6 MPa,小于[σh]。[σh]为焊缝许用强度,[σh]=0.8[σ]=134 MPa。上述计算结果表明,耳板强度满足要求。

2.3 承载轴

图4为承载轴结构图。承载轴材料采用42CrMo,调质后硬度为269~302 HBW,屈服强度σs=550 MPa。许用正应力与剪应力计算为:

[σ1]=σs/2

(9)

[τ1]=0.6[σ1]

(10)

图4 承载轴结构示意图Fig.4 Structural schematic of the bearing shaft

承载轴最大弯曲应力σ1max与最大剪切应力τ1max计算式分别为:

(11)

(12)

式中:F为承载轴承受的拉力,kN;l为钢丝绳的长度,m;r为承载轴半径,mm。

代入数值计算后,σ1max=235.4 MPa,小于[σ1];τ1max=42.1 MPa,小于[σ1]。由此可见,承载轴强度满足要求。

3 应用效果及经济性分析

中海石油(中国)有限公司上海分公司TWT-A平台钻机井架采用垂直伸缩式结构,高度46.33 m,设计最大钩载4 500 kN,在海上服役了16 a,特别是经历2019年多次台风作用后,急需对其进行应力测试以评估井架实际承载能力。为保障井架应力测试过程安全,首先对下底座工字梁和钻井大绳进行了检测和计算等工作。在确保下底座工字梁和钻井大绳承载能力满足井架应力测试要求的情况下,按上述设计制作了井架加载工装,使用前还获得了中国船级社的认证。依据SY/T 6326—2019标准要求[8],拟定分级加载载荷为0、400、600、800及1 000 kN。工装安装过程简单方便,先由平台吊车将工装运至BOP甲板,然后由钻台小绞车转运至井口甲板,最后用钢丝绳索具连接工装与游车提环销。2020年6月5日在TWT-A平台对井架进行了应力测试。井架实际加载测试过程中,分别进行了3次循环加载测试,总时间约90 min,其中最大载荷加载到1 210 kN并稳载5 min,工装未出现塑性变形、撕裂以及异响等情况,顺利完成了应力测试工作。

本方案采用下底座工字梁作为工装支撑进行应力测试,与采用转盘梁作为工装支撑进行应力测试相比,避免了拆卸回装喇叭口及管道等部件,减轻了海洋平台上的工作量,若按照一班5人,工期10 d,每人每天0.15万元的费用计算,采用本方案每次井架应力测试可节省7.5万元,效益可观。

4 结 论

(1)采用下底座工字梁作为工装支撑,通过钢丝绳索具连接工装与游车提环销的方式对在役海洋钻机井架进行应力加载的方案可行,与采用转盘梁作为工装支撑加载相比,该方案可有效降低成本,效益可观。

(2)以两根平行并相互连接的工字梁为主体设计的海洋钻机井架应力测试工装结构合理,强度满足要求。

(3)通过现场加载,表明设计的新型工装应用简单方便,满足450 t在役海洋钻机井架应力测试的要求。