油管悬挂器K形金属环密封特性模拟分析*

田 懿 巨亚锋 蒲晓莉 吕红刚 赵 钰 冯 定

(1.长江大学机械工程学院 2. 湖北省油气钻完井工具工程技术研究中心 3.中国石油长庆油田分公司油气工艺研究院 4.中石油江汉机械研究所有限公司 5.中国石油长庆油田分公司第九采油厂)

0 引 言

水下采油树油管悬挂器是水下生产系统的重要组成部分,油管悬挂器通过其下部的台肩坐放在采油树本体的内部端面上,主要功能是悬挂油管柱,连接水下采油树与井下生产管道形成生产通道。油气资源从地层沿生产管柱进入油管悬挂器,从油管悬挂器的出油口流至采油树树体上的水平生产通道。K形金属密封环密封油管悬挂器出油口上下两侧与采油树树体间的环空径向间隙,一旦泄漏会导致生产通道油气外流产生严重的环境污染。K形环密封性能直接影响整个水下生产系统的可靠性和安全性。挪威DNV船级社的采油树可靠性手册《Offshore Reliability Data》反映出密封屏障失效引起的油气泄漏是频数最高的水下采油树失效模式,故国外主要采油树生产厂商对水下采油树的金属密封技术非常重视,实行了专利保护和技术封锁。因此,开展油管悬挂器环空K形金属密封研究,对于实现水下采油树密封技术突破和相关金属密封零部件的国产化具有重要意义。

目前,国内外学者主要通过有限元仿真模拟了异形金属密封环不同工况下,预压缩量、工质温度、压力和结构等参数对等效应力和接触压力分布的影响。张凯等[1]阐述了国外水下采油树油管悬挂器金属对金属密封的技术现状。崔晓杰[2]指出密封副表面质量、密封宽度、密封比压及密封副材料间的硬度差是影响水下金属密封性能的主要因素。H.PATEL等[3]利用有限元法研究了粗糙接触面表面形貌对密封接触应力和泄漏率的影响。施雷和王凯等[4-5]均指出,预压缩量过大使密封环大面积塑性变形而丧失弹性时会导致密封失效,为本文考虑密封环塑性变形区域面积来确定预压缩量上限提供了思路。彭粲粲[6]引入赫兹接触理论和空间两弹性球体接触理论研究了K形金属密封的接触特性,采用顺序热力耦合分析了温度对金属密封环的影响。曾威等[7]以密封面最大接触应力、有效接触宽度和密封件回弹量为密封性能指标,研究了金属密封环在油气压力随机波动下的密封性能。秦桦等[8]考虑实际安装方式模拟研究了不同预压缩量、工作压力和工作温度对K形金属密封环的最大接触应力及Mises应力的影响规律,但未探讨最佳预压缩量的确定及密封宽度对密封性能的影响。

上述研究多采用线弹性有限元模型研究水下采油树的金属密封特性,无法准确反映金属密封环建立可靠密封屏障时产生的局部塑性变形,且尚未形成判断高压金属密封性能优劣的统一评价方法[9-11]。GB 150和ASME VIII-1标准都是针对工作压力不大于34.5 MPa的螺栓预紧密封,而油管悬挂器环空密封无论从额定工作压力还是从海底安装形式上都不同于常规高压容器密封。针对工作压力高达69 MPa的金属密封应考虑密封环在安装和工作工况下,密封副间的接触宽度以及发生塑性变形区域的变化对密封性能的影响。因此本文针对水深等级为1 500 m、温度等级为20~180 ℃、额定压力等级为69 MPa的卧式采油树密封设计要求,根据API Spec.6A和API Spec.17D中的水下采油树密封规范,基于赫兹弹性接触理论、热力耦合理论和塑性形变的非线性有限元分析法,建立符合实际的K形密封分析模型,得到关于K形密封环最大Mises应力、内外两侧最大接触应力、接触宽度以及塑性变形区域等参数的影响规律,并研究K形密封环安装工况下的最佳预压缩量以及工作工况下的密封性能。研究结果可为K形密封环的结构设计及优化提供基础,并为类似异形金属密封件的参数设计提供依据。

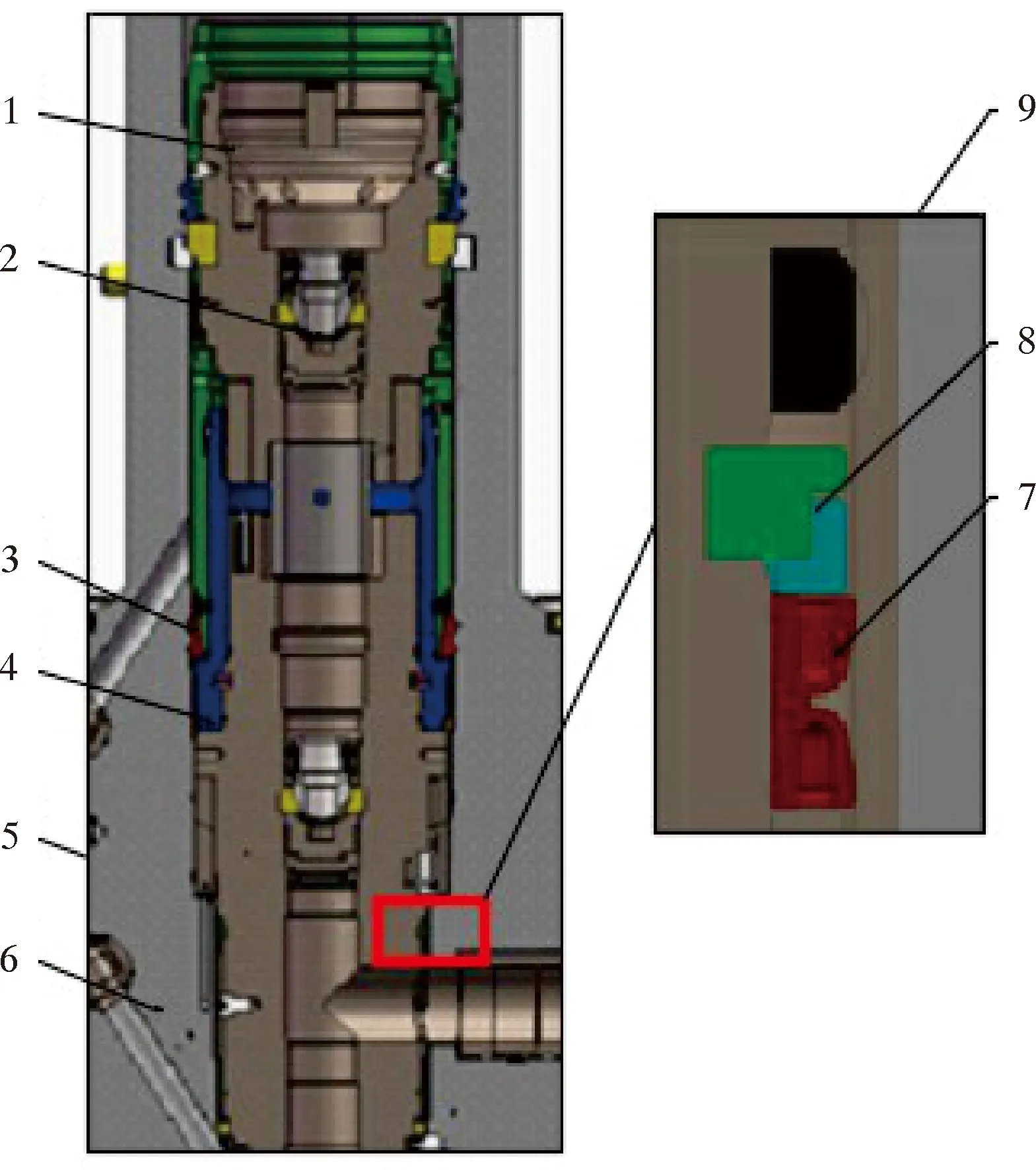

1 油管悬挂器密封结构

本文以水下卧式采油树油管悬挂器K形密封环为研究对象。由于目前非金属密封材料无法满足油管悬挂器水平生产通道内高温高压腐蚀性强的油液的密封要求,故为保证密封可靠性,一般采用以自紧式K形金属密封环为主密封,非金属密封为冗余密封的组合密封方案。水下区域采油树结构如图1所示,主要包括采油树本体、油管悬挂器和K形密封环等。K形密封环对称分布于油管悬挂器出油口的上下两侧,密封油管悬挂器出油孔上下两侧与采油树树体间的环空。

下放安装油管悬挂器分两步:

(1)在油管悬挂器出油口上方设置一挡环,与K形密封环的上端面接触,然后将油管悬挂器水平生产出口的套筒通过螺栓安装在油管悬挂器上,开孔套筒的上端面与密封环的下端面接触,此时金属密封环过盈安装在油管悬挂器上;

(2)将K形密封环与油管悬挂器整体下方安装在采油树本体上,通过设计密封环唇体的原始尺寸略大于采油树树体内壁尺寸,在下入过程中形成第二次过盈配合,建立可靠的密封屏障。

1—冠状塞;2—内采油树帽;3—锁紧装置;4—固定筒;5—油管悬挂器;6—采油树本体;7—K形金属密封环;8—支撑挡环;9—MEC非金属密封环。图1 水下卧式采油树结构图Fig.1 Structure diagram of subsea horizontal Christmas tree

2 油管悬挂器金属密封有限元分析

2.1 K形金属密封环有限元模型建立

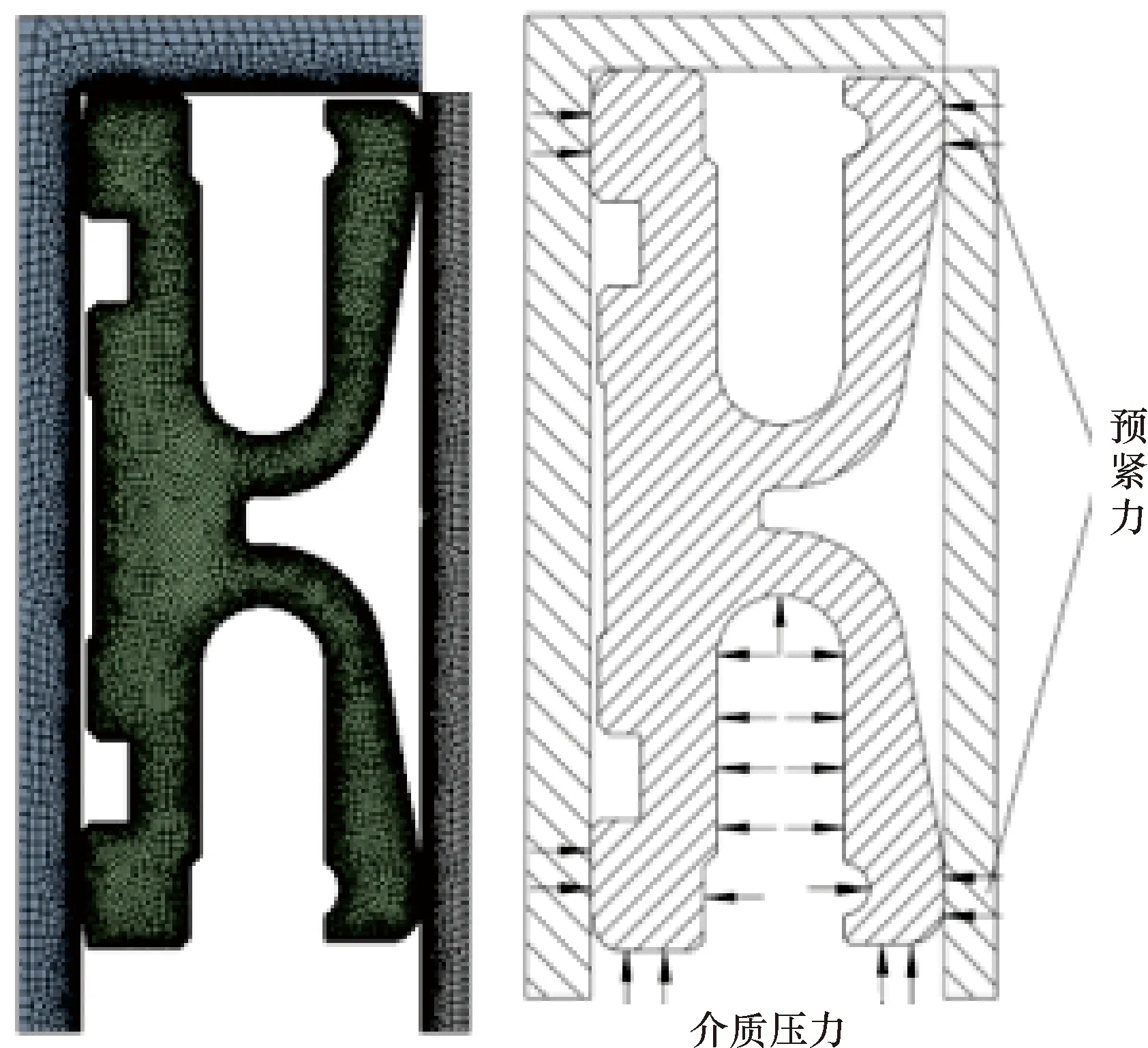

考虑K形金属密封环及密封部位均为轴对称结构的圆柱体,在圆周方向上K形环的受力情况均一致,出油孔处上下两道密封的安装方式、工作原理及受力情况均类似,故选择出油口上道密封模型进行有限元分析。基于K形金属密封环的下放安装方式,考虑到结构对称性,综合考虑计算精度和计算速度,选择二维轴对称模型。对预紧和工作工况下的密封件做出如下假设:

(1)由于采油树树体和油管悬挂器被密封面堆焊Ni625,相较于密封环它的刚度较大,忽略其变形;

(2)密封环为完全轴对称安装,无偏心;

(3)密封环与树体和油管悬挂器接触表面为理想表面,密封环无缺陷。

以密封环的K形截面为研究对象,通过网格无关性验证,密封环全局网格尺寸取0.10 mm,局部加密网格尺寸取0.05 mm,油管悬挂器、上部挡环与采油树树体网格边线尺寸取0.15 mm。定义K形密封环与采油树树体接触一侧为外侧,与油管悬挂器接触一侧为内侧。以Mises应力作为判断K形密封环的屈服指标,接触应力和接触宽度作为判断密封性能的指标。K形密封环网格划分及加载形式如图2所示。

图2 K形密封环网格模型和载荷模型Fig.2 Mesh model and load model of K-shaped seal ring

油管悬挂器密封根据环境要求和作业内容分为2种工况:工况1为安装预紧工况,密封环的左侧受到油管悬挂器的预紧压力,右侧受到采油树体的预紧压力;工况2为生产工况,在预紧工况的基础上,K形金属密封环底部及中心圆弧处还受到油气介质压力和温度载荷。

预紧安装时,密封件的预压缩量产生回弹力保证唇体上有足够的预紧力;生产工况下,介质压力作用在密封件内部的法向力增大了密封面上的压紧力。K形金属密封属于预紧安装后的自紧式密封。

2.2 材料特性参数选取

K形金属密封作为油管悬挂器与采油树本体之间的环空主密封,其密封技术参数及要求如下:额定最大工作压力为69 MPa;产品API规范等级为PSL3/3G;性能测试为PR2。要实现以上设计性能,对密封件材料的熔炼组织、热处理工艺、密封件的成形加工工艺以及表面处理工艺等提出以下要求[12]:①油管挂环空金属密封材料必须有良好的弹性及疲劳强度;②油管悬挂器环空金属密封材料既能耐高、低温又能耐原油介质腐蚀,同时能实现高压可靠密封。

考虑上述要求,本文K形金属密封环选用镍基合金Inconoy 825(UNSNO8825标准)材料,油管悬挂器和树体等零件选用合金钢8630材料。为防止机械压装过程中摩擦损伤油管悬挂器的表面,与其配合的垫环槽、油管悬挂器和树体等零件密封位置处表面堆焊层材料为镍基合金Inconel 625。镍基合金不仅具有抗高温氧化及热疲劳性能,同时还具有优良的耐蚀性能,满足ISO 15156规范的酸性环境下使用材质要求。考虑瞬态热传导和K形环的热力学膨胀,相关材料的特性参数如表1和图3所示。

图3 Ni825材料的应力应变曲线Fig.3 Stress-strain curve of Ni825

Ni825材料的真实应力应变曲线由名义应力应变曲线数据根据公式转换得到,即有:

εtrue=ln(1+εnom)

(1)

σtrue=σnom(1+εnom)

(2)

式中:εtrue为材料真实应变,εnom为材料名义应变,σtrue为材料真实应力;σnom为材料名义应力。

2.3 接触分析及边界条件设置

在Workbench中设置接触对来模拟K形密封结构中3对接触面的接触状况,即密封环内侧与油管挂外侧接触、密封环外侧与采油树树体内侧接触和密封环上端面与挡环接触。将K形密封环上的接触面设置为接触对的主面,油管悬挂器密封槽、采油树主体和上部挡块的密封面设置为接触对的从面,接触形式为柔性体-刚性体的线接触。对于切向作用,设置接触对属性为摩擦接触,摩擦因数设置为0.15,允许粘结的接触面产生弹性滑移。

在安装工况时,将有限元模型中油管悬挂器和上部挡块的外侧边界设置为完全固定,约束右侧采油树树体竖直方向的位移。在分析初始阶段,通过设置初始穿透控制消除K形环和油管悬挂器、采油树本体及上部挡块间因几何位置产生的间隙误差,使接触只有在两个表面间隙为0时才施加。通过offset设置K形密封环的预压缩量使其过盈安装在油管悬挂器上,在分析步一中,对右侧采油树树体施加一个水平方向的位移载荷来模拟安装工况产生的预压缩量。在分析步二的工作工况时,保持分析步一中的位移,在K形密封环底部及U形槽圆弧上施加法向介质压力。

3 K形金属密封环密封性能分析

3.1 安装工况下最佳预压缩量分析

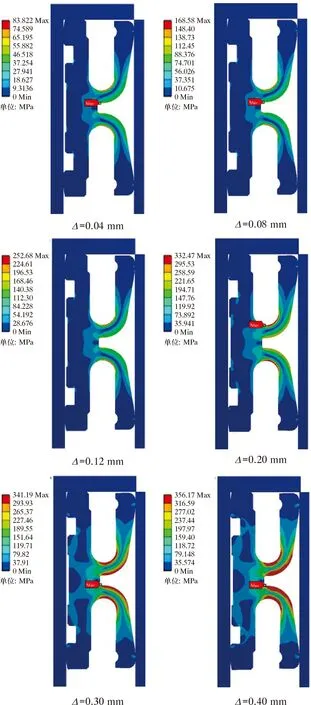

为分析初始安装预压缩量对K形环密封性能的影响,在工作温度20 ℃条件下,得到密封环与油管悬挂器预压缩量Δ分别在0.04~0.40 mm间的最大Mises应力云图,如图4所示。

图4 不同安装预压缩量下水下卧式采油树K形密封环最大Mises应力云图Fig.4 The maximum Mises stress distribution of the K-shaped seal ring of subsea horizontal Christmas tree under different installation precompression

由图4可以看出,最大Mises应力发生位置一直保持在K形密封环两U形槽中间。这是由于密封环外侧特殊的上下唇体结构导致其刚度较小,所以在密封环与采油树树体的安装过程中容易导致密封环外侧产生较大的Mises应力。

初始安装预压缩量与最大Mises应力的关系如图5所示。从图5可以看出,K形金属密封环最大Mises应力在预压缩量达到0.16 mm前呈线性增长,金属密封环仅发生弹性变形,预压缩量达到0.16 mm后开始发生局部塑性变形,最大Mises应力随着预压缩量的继续增大而基本稳定,其值基本等于材料的屈服强度。

图5 不同安装预压缩量下K形密封环最大Mises应力Fig.5 Maximum Mises stress of K-shaped seal ring under different installation precompression

提取K形密封环上所有Mises应力大于材料屈服强度的单元并计算屈服单元面积,得到不同安装预压缩量下K形密封环塑性变形区域面积的变化情况,如图6所示。从图4和图6可以看出,K形密封环在预压缩量达到0.16 mm之后其塑性变形区域面积增长趋势逐渐变大。

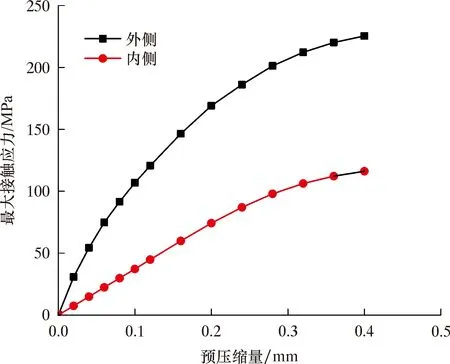

图7为不同安装预压缩量下密封环内外两侧的最大接触应力。从图7可以看出,K形密封环外侧接触应力都始终大于内侧接触应力。这是因为密封环外侧唇体的接触面积始终小于内侧接触面积,在预压缩量达到0.16 mm后内外两侧的接触应力均大于69 MPa。

图6 不同安装预压缩量下K形金属密封环塑性变形区域面积变化Fig.6 The area change of the plastic deformation zone of the K-shaped metal seal ring under different installation precompression amounts

图7 不同安装预压缩量下密封环内外两侧的最大接触应力Fig.7 The maximum contact stress on the inner and outer sides of the seal ring under different installation precompression

提取K形环截面单个密封唇接触路径上的有效接触宽度,在有效接触宽度上的接触应力大小由中间向两端分布,如图8所示。

图8 不同安装预压缩量时K形金属密封环接触宽度上的最大接触应力分布Fig.8 The change of the contact width of the K-shaped metal seal ring and the distribution of the contact stress on the contact width at different installation precompressions

由图8可知,其接触应力分布方式符合微凸体与刚性平面的弹塑性接触模型,在预压缩量增大到0.32 mm以后,接触面积与接触应力随预压缩量的变化很小。这是由于密封环外侧唇体的凸峰发生较大的塑性变形,接触面之间的间隙被填充,形成了有效的金属对金属密封屏障。

考虑到K形金属密封在机械加工中可能存在误差,给定的预压缩量太小会导致密封环变形过小,难以填满密封面间微观间隙而造成泄漏,得到预压缩量范围的下限为0.16 mm。同时考虑密封环发生塑性变形的区域面积不宜过大,以及密封环接触应力和接触宽度随压缩量的增长速率,取0.32 mm为预压缩量范围的上限。综合得到最佳安装预压缩量范围为0.16~0.32 mm。

3.2 工作工况下介质压力对密封性能的影响

取0.32 mm的安装预压缩量来分析不同的介质压力对K形金属密封环的Mises应力及接触宽度的影响。图9为工作工况承受不同介质压力下K形金属密封环的最大Mises应力云图。图9中p表示介质压力。

图9 预压缩量为0.32 mm时不同介质压力下K形密封环的最大Mises应力云图Fig.9 The maximum Mises stress distribution of the K-shaped seal ring under different medium pressures with the precompression amount of 0.32 mm

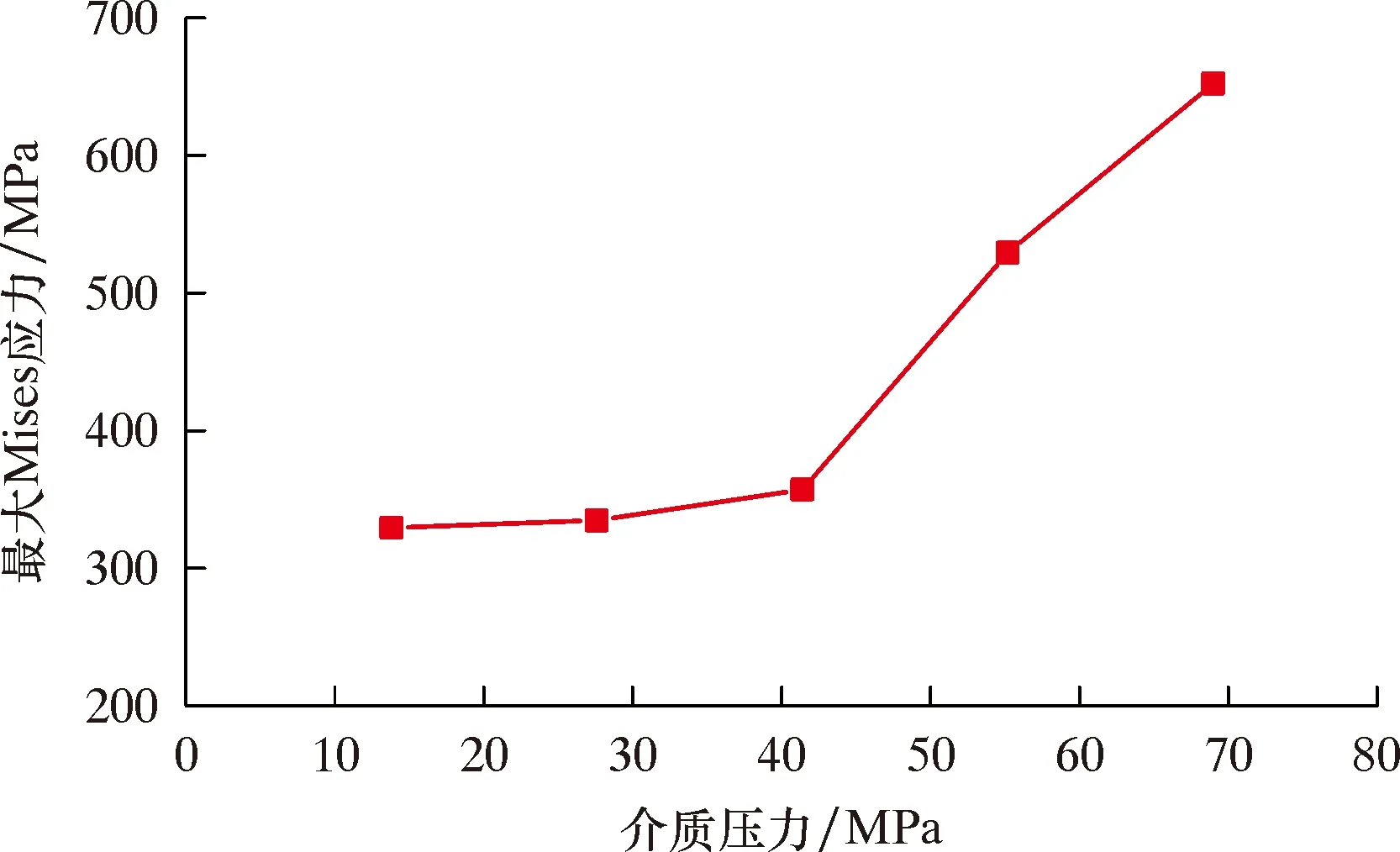

当安装预压缩量为0.32 mm时,提取不同介质压力时K形环的最大Mises应力和接触应力,如图10和图11所示。

由图10和图11可以看出:介质压力在41.4 MPa以内时最大Mises应力基本不变,此时介质压力没有使K形金属密封环发生明显的塑性变形,初始安装预压缩量提供的接触应力已经足够满足介质压力的密封要求,此时密封环在介质压力作用下尚未产生明显的自紧效果;当介质压力大于41.4 MPa时,K形密封环接触应力和最大Mises应力快速增大,产生明显的自紧效果。在工作过程中,最大Mises应力始终低于材料的极限抗拉强度,内外两侧的接触应力始终大于介质压力3倍以上。

图10 预压缩量为0.32 mm时不同介质压力下密封环的最大Mises应力Fig.10 The maximum Mises stress of the seal ring under different medium pressures with the precompression amount of 0.32 mm

图11 预压缩量为0.32 mm时不同介质压力下密封环内外两侧的最大接触应力Fig.11 The maximum contact stress on the inner and outer sides of the seal ring under different medium pressures with the precompression amount of 0.32 mm

由图10和图11还可以看出:由于内侧接触面积大于外侧接触面积,所以内侧的接触应力在整个过程中始终小于外侧接触应力;K形密封环外侧的接触应力随介质压力的增大而呈线性增加,当介质压力达到41.4 MPa后,轴向的介质压力大于接触面的摩擦应力,密封环下侧唇体轴向位移迅速增大,密封环的最大等效应力迅速增大。

3.3 K形金属密封环热分析

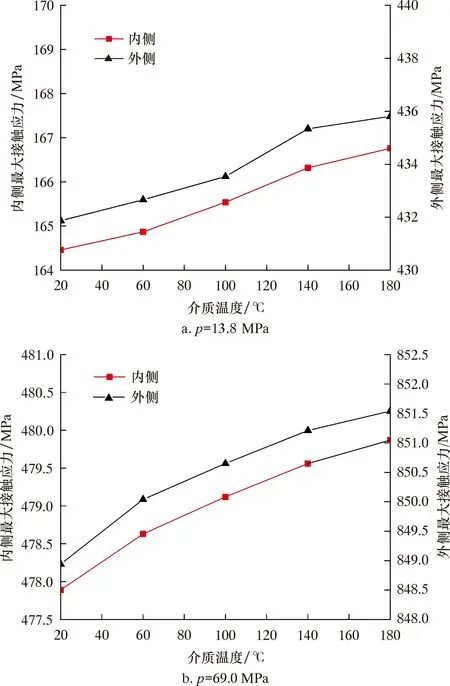

考虑密封环受高温油气介质的影响可能发生径向膨胀,导致其与油管悬挂器和树体的预压缩量增大,因此需分析热应力对K形密封结构最大Mises应力和接触应力分布的影响。同时考虑外部低温海水和内部高温产出油液较大温度差对金属密封环的影响,创建密封环与油管悬挂器和采油树树体间的热传递分析步,设置海水与采油树树体的对流换热系数为2 000 W/(m2·℃)。图12为密封环在介质压力分别为13.8和69.0 MPa,预压缩量为0.32 mm,环境温度为20 ℃,介质温度分别为20、60、100、140和180 ℃时内、外两侧最大接触应力。

图12 不同介质温度下密封环内、外两侧的最大接触应力Fig.12 The maximum contact stress on the inner and outer sides of the seal ring under different medium temperatures

由图12可知:随着介质温度升高,密封环内、外两侧最大接触应力逐渐增大,但增幅很小,说明K形金属密封性能受温度的影响较小;介质压力为13.8 MPa时,内侧最大接触应力为165.0 MPa左右,外侧接触应力保持在434.0 MPa左右;介质压力为69.0 MPa时,内侧最大接触应力为478.0 MPa左右,外侧接触应力保持在850.0 MPa左右,不同介质压力下内、外两侧接触应力均超过介质压力的7倍,表明K形金属密封环在20~180 ℃的温度范围内均具有较好的密封性能。

4 结 论

(1)K形金属密封环在安装下放过程中可能存在摩擦损伤产生的微小间隙。随着预压缩量的增大,密封环外侧唇体接触面发生金属塑性流动填补密封副间的微小间隙,故以密封环进入塑性阶段时的预压缩量0.16 mm作为最佳预压缩量范围的下限。当预压缩量达到0.32 mm后,密封环接触应力和接触宽度增长速度放缓、塑性变形危险区域面积增大趋势显著,综合考虑后确定最佳预压缩量范围为0.16~0.32 mm。

(2)K形金属密封环在较低工作压力时,仅依靠安装预压缩量提供的接触应力足够满足介质压力的密封要求。当介质压力升高到41.4 MPa后,K形金属密封环产生明显的压力自紧特性,最大Mises应力和内、外侧最大接触应力逐渐增大,同时最大Mises应力始终低于材料的极限抗拉强度,保证了密封结构的完整性和可靠性。

(3)在预压缩量和工作压力一定时,K形金属密封环在20~180 ℃的工作温度范围内内、外两侧最大接触应力始终超过介质压力的7倍,但内、外两侧最大接触应力变化程度受温度的影响很小,表明K形金属密封环受介质温度的影响较小,可保持良好的密封性能。