双背压凝汽器热井回热除氧改造

阳 欧,高 扬

(东方汽轮机有限公司,四川 德阳 618000)

现代大型机组汽轮机通常含有两个排汽缸,与之配套的凝汽器通常采用双背压设计,设置有独立的两个壳体。双背压凝汽器相对单背压凝汽器提高了换热端差,在同等设计条件下其所需面积更小,故采用相同面积的双背压凝汽器比单背压凝汽器运行中背压更低,提高了机组经济性,在电厂中广泛运用。近年来出于对制造成本的考虑,部分机组双背压凝汽器的热井未设置回热,直接将低背压的凝结水汇集到高背压侧,再进入凝结水系统,不仅使凝结水中溶氧量增加,还导致凝结水系统入口水温降低,造成回热系统中的换热器传热恶化,管道腐蚀,甚至引起管道穿孔或爆裂,降低了机组经济性与安全性。新机设计中各大厂家普遍采用 “积水板-淋水盘”的除氧方式,将低背压侧的凝结水通过积水板汇集后引入高背压侧形成水柱或水膜进行回热,热井高度要求较高,对于原没有回热设计的凝汽器,热井高度普遍较低,无法按照常规方式进行回热改造,含氧量高的问题迫切需要解决。

1 双背压凝汽器原理

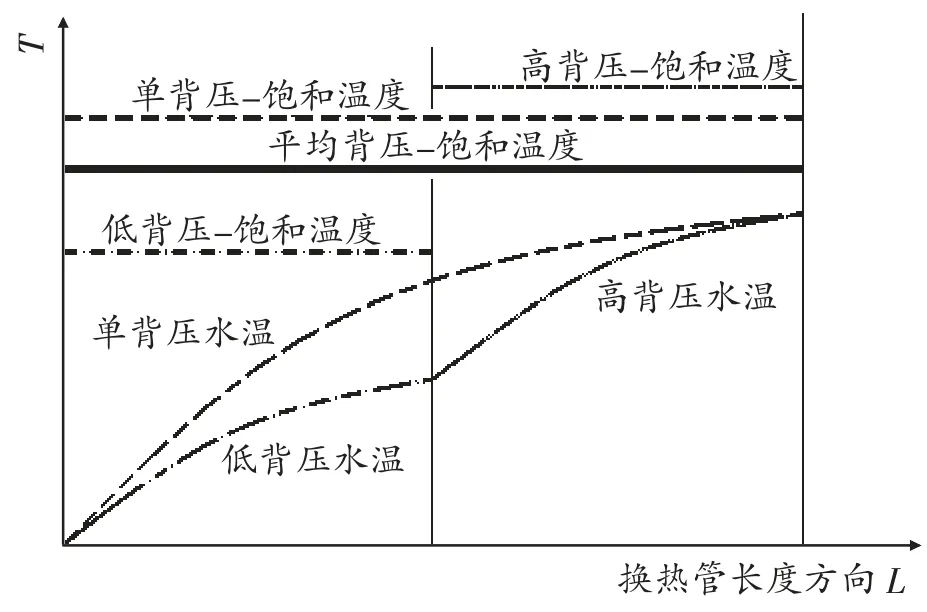

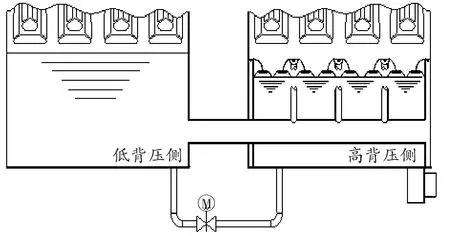

双背压凝汽器通常采用独立壳体设计,汽侧空间相互独立,冷却水侧进行串联,由于每个壳体的进口水温不一致,换热能力不一样,自动形成不同的背压,典型的双背压凝汽器布置见图1,冷却水从A 凝汽器进入,在A 凝汽器内换热完成后水温升高,再进入B 凝汽器进行换热,最后从B 凝汽器出口排出;在入口水温较低的凝汽器 (A 凝汽器)内形成低背压,在入口水温较高的凝汽器 (B凝汽器)内形成高背压。双背压凝汽器与单背压凝汽器在相同冷却水量和冷却表面的前提下,双背压凝汽器的平均背压比常规背压凝汽器的背压相对低一些[1]。单 (双)背压凝汽器冷却水温度关系曲线见第43 页图2 ,双背压凝汽器相比单背压凝汽器,热负荷更加均匀,提高了循环热效率。

图1 双背压凝汽器布置示意图

常规双背压机组运行中,高、低背压凝汽器运行压差通常大于1 kPa,夏季工况压差可达3 kPa,高、低背压凝汽器的热井凝结水温差可达5 ℃,直接将低背压侧热井凝结水排往高背压侧进行混合,导致高背压侧凝结水过冷度可达2~3 ℃,溶氧问题十分突出。

2 热井除氧机理

图2 单(双)背压凝汽器冷却水温度关系曲线

凝汽器热井除氧采用热力除氧方式,利用汽轮机排汽加热凝结水,降低凝结水的溶氧能力,使不凝结气体逸出,其机理基于道尔顿分压定律、亨利定律以及传质方程。

2.1 道尔顿分压定律

混合气体的全压等于其组成各气体分压力之和,热井内水面上混合气体的全压等于溶解在水中各气体分压之和。

式中:p 为水面上混合气体全压;pN2,pO2,pCO2,pH2O为水中各气体分压。

在一定压力下,加热凝结水至沸腾状态,水面上水蒸汽的分压力将趋于全压,水中其他气体的分压将趋于零,溶解在水中的其他气体逸出。

2.2 亨利定律

气体在凝结水中的溶解度与该气体在凝结水水面上的分压力成正比,单位体积水中溶解的气体量与水面上该气体的分压力成正比。

式中:B 为水中溶解的某种气体量;Kd为某种气体的溶解度系数,与气体种类和温度有关;pb为某种气体在水面上的分压力。

2.3 传质方程

气体离析出水面需要足够的动力,传质方程为

式中:G 为离析气体量;Km为传质系数;A 为传热面积;Δp 为不平衡压差。

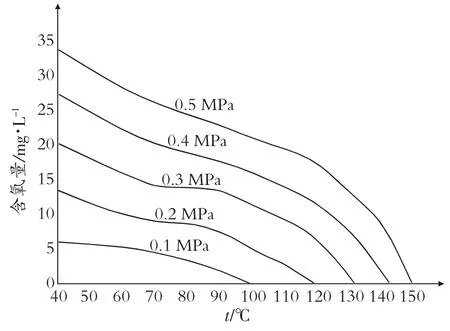

由以上可知,要将凝结水中溶解的其他气体除去,需要将凝结水加热到凝汽器压力下的饱和温度,使不凝结气体在凝结水中的分压趋于零,在水中的溶解度趋于零,不凝结气体逸出。不同压力、温度下的含氧量曲线见图3,其中压力为绝对压力。

除氧初期,凝结水过冷度大,水中溶解的气体较多,不平衡压差较大,以小气泡的形式克服水表面张力自水中离析出来。能除去水中80%~90%的气体,相应水中含氧量可降低到0.05~0.1 mg/L[2]。除氧后期,不平衡压差较小,气体难以克服凝结水的表面张力离析出来,需要降低凝结水的表面张力,采用水膜方式更利于不凝结气体的逸出。

图3 不同压力、温度下水中的含氧量曲线

3 双背压凝汽器热井除氧

3.1 改造原则

一是热井除氧采用汽轮机排汽进行回热,不消耗汽轮机抽汽,节能降耗。二是在现有的凝汽器热井结构条件下进行除氧,不对热井进行大幅度结构性调整。三是根据传质条件,结合实际过冷度,将低背压侧的凝结水在高背压内形成水膜,降低凝结水的表面张力,利于不凝结气体的逸出。

3.2 结构改造

根据改造原则,通过连通管原理将低背压侧凝结水引入,漫过集水板边沿后形成水膜;按照凝汽器管系排布,在管束之间的回热汽流通道下设置积水盘,积水盘可根据热井高度采用单层或多层结构,成膜长度更长,效果更佳,图4 为热井除氧布置示意图。

图4 双背压凝汽器热井除氧布置示意图

如常规600 MW 凝汽器,热井长度约13 m,管束区为4 组,可设置挡板2 套、积水板3 套,单层结构形成水膜长度可达104 m,如果热井高度足够,设置双层结构,水膜长度可达300 m,水膜与乏汽的回热面积大,接触时间长,除氧效果好。

为了防止凝汽器热井在低水位,可以设置挡板,将低背压凝汽器热井与高背压凝汽器热井隔开,两者相互独立,这样低背压侧热井凝结水无法参与高背压侧热井的水位补偿;然后在高、低背压侧热井之间设置电动阀门,根据高背压侧热井水位进行相应调整。

3.3 控制方式

一是低背压侧热井水位由高背压侧挡板高度与高、低背压凝汽器压差自动平衡,低背压侧热井无需进行水位控制。二是高背压侧热井正常水位尽量调低,满足控制需求即可,可进一步增加水膜与蒸汽的换热时间,除氧更充分。三是高、低背压凝汽器热井串联的阀门,在高背压侧热井低水位时开启,高水位时关闭,在水位异常时参与水量补偿,提高凝汽器的抗故障能力。

4 结论

针对已投运机组实施双背压凝汽器热井回热改造后,有效地降低了凝结水过冷度,含氧量的质量分数可稳定控制在2.0×10-8以内,提高了机组安全性;改造后在除氧的同时也提高了凝结水温度,相应降低了末级低加的抽汽,提高了机组经济性。