换热站凝结水冷却器泄漏原因分析及处理措施

雷建,徐晨曦,李鹏飞,孟建明

(中国石油独山子石化分公司炼油厂第二联合车间, 新疆 独山子 833699)

1 流程简介

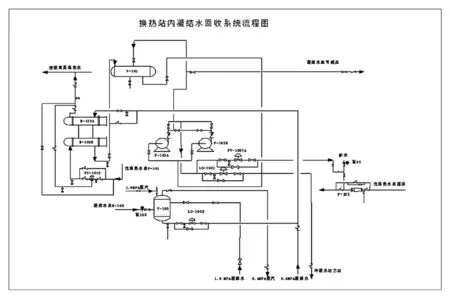

系统来的1.0MPa凝结水进入凝结水闪蒸罐V-103闪蒸,闪蒸出的0.4MPa蒸汽并入低压蒸汽管网,V-103产生的0.4MPa凝结水与系统来的0.4MPa凝结水经凝结水换热器E-103回收热量后进入凝结水罐V-101。凝结水由凝结水回收罐V-101收集后经凝结水泵P-103升压后送至动力站、常减压及换热站热水补水系统,流程见图1。

图1 换热站凝结水回收系统流程图

2 情况经过

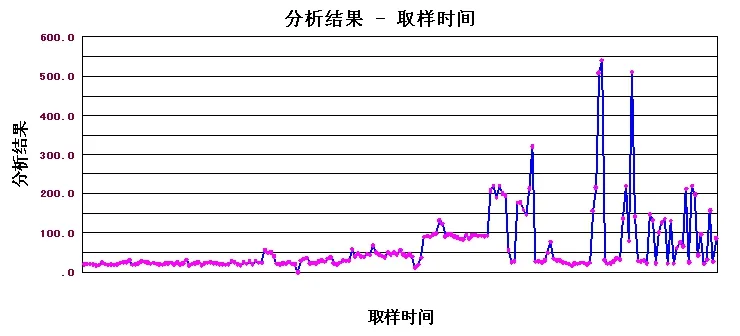

2016年6月19日,信息反馈近期动力站反映炼油凝结水中二氧化硅含量较高,影响锅炉补水回用。车间查看Limis动力站2016年上半年炼油工艺凝液二氧化硅时发现,1月至4月二氧化硅的分析平均值在26.05μg/L,最大值58.20μg/L,远低于互供料指标≯100μg/L。但4月至6月,一炼油工艺凝液中二氧化硅分析平均值在93.62μg/L,最大值540μg/L,上升较明显,且最大值远超过互供料指标。具体数据见表1。1-6月动力站炼油工艺凝液中二氧化硅分析数据见图2。

图2 1-6月动力站炼油工艺凝液中二氧化硅分析数据图

由于进换热站凝结水分为1.0MPa凝结水与0.4MPa凝结水。6月21日~23日,化验室分别取界区0.4MPa凝结水样及1.0MPa凝结水样做二氧化硅含量分析。具体数据见表1。

表1 SiO2化验数据对比

通过分析结果可以看出,界区来的1.0MPa凝结水与0.4MPa凝结水二氧化硅的含量与4月以前外送凝结水平均值较接近,所以排除其他装置或系统窜介质进入凝结水系统导致二氧化硅含量升高的因素,进一步缩小范围至换热站。

通过分析换热站凝结水流程:凝结水→V-103→E-103→V-101→P-103→外送至系统。通过对此段流程排查,只有凝结水在换热器E-103中才有可能和其他介质互窜。换热器E-103管程走低温热水,壳程走凝结水,6月24日对凝结水出E-103取样进行二氧化硅含量分析,其结果为1.6mg/L,与外送凝结水二氧化硅含量一致。因此可以得出初步结论:E-103内漏,管程中的低温热水窜入壳程中凝结水中,导致凝结水中二氧化硅含量增高。

3 换热器拆检情况

冷却器防冲板冲刷穿孔,一根管束穿孔,六根管束出现明显冲刷痕迹,冷却器凝结水进口壳层处出现明显冲刷痕迹,见图3。换热器壳层厚度为14mm,腐蚀余量3mm,冲刷最深处为1.6mm,符合要求,计划下次大修对换热器壳层进行修复处理。从分析数据看,换热器消漏后二氧化硅的含量已达到正常水平,符合要求。

图3 换热器处理前后图片对比

4 原因分析

(1)凝结水的冲刷腐蚀是导致换热器泄漏的直接原因。

(2)生产操作波动,凝结水带汽,混合相的凝结水进入换热器,加剧了防冲板及管束的冲刷腐蚀,是换热器泄漏的间接原因。

5 预防措施

(1)对换热器防冲板进行加厚加宽处理。

(2)对泄漏管束及有明显冲刷痕迹的管束进行封堵。

(3)调节操作,减小凝结水带汽,削弱凝结水进入换热器时发生相变对换热器的冲刷。

(4)每次大修将换热器芯抽出进行检查,发现问题及时处理。

6 建议

在换热器前增设一台凝结水缓冲罐,对凝结水进行闪蒸,减小凝结水对换热器的冲刷。

◆参考文献

[1] 安景武,李小红. 换热器防腐蚀方法介绍[J].石油化工腐蚀与防护,2002,19(3):62-64.