医药厂房蒸汽凝结水热回收的设计与探讨

文/丁淑红 生特瑞(上海)工程顾问股份有限公司 上海 200335

引言:

在医药厂房的运行中,蒸汽作为一种常见的能源,一般用于纯水或注射水的制备,工艺设备消毒,空调加湿及空调供热等。大量蒸汽经换热后变成的凝结水,仍有20~30%的蒸汽热量。

经调查,当市政供汽时,较多医药厂房未对蒸汽凝结水进行回收利用,而是直接排入市政污水管网,只有小部分企业将其冷却作为工业冷却塔补水。

本文以某医药厂房的蒸汽凝结水热回收设计为例,介绍了凝结水的回收情况,并从可靠性、经济性、节能性对凝结水热回收方式的选择,控制逻辑的选用、二次蒸汽的处理等进行了分析及经验总结。

1、工程概述

本项目为地处无锡市,总建筑面积为41100m,建筑功能主要为洁净生产厂房、仓库、实验区等。

市政蒸汽为过热蒸汽,蒸汽表压为0.7MPa,温度215℃,无市政凝结水回收管网。一二期共用一套蒸汽系统,蒸汽主管由厂区内蒸汽站接管至北边的热力机房内,热力机房位于一期仓库二层。各期蒸汽及凝结水量如下:

2、凝结水回收的难点

2.1 回收方式的确定

凝结水回收系统的方式,根据凝结水箱是否与大气相通,分为开式回水及闭式回水。

闭式系统因其不与大气相通,凝结水管道和附件的腐蚀相对较轻,凝结水水质好,常用于补水量大的产汽设备,如蒸汽锅炉等。开式回水,由于凝结水与大气相通,管道和附件易被腐蚀且凝结水质较差,但其系统简单,投资较低,也有较多企业采用。

根据回收动力形式,凝结水回收方式的主要有三种:重力回水,余压回水,机械加压回水。

(1)重力回水,利用凝结水管与凝结水箱的高差作为动力,对凝结水进行回收的方式。此方式只适用于地势平坦且坡向凝集水箱的场合,凝结水箱需低于凝结水回收干管,一般用于小型蒸汽系统。

(2)余压回水,用汽设备的凝结水利用疏水阀后的背压回收至凝结水箱的方式。此方式对坡度及坡向无严格要求,但由于余压回水的凝结水管中常是汽、水两相流动,极易产生水击,且当压力相差较大的凝结水合流时,会相互干扰,故一般用于作用半径不大、凝结水量不多、用户分散的中小型厂区。

(3)机械加压回水,当无法采用重力或余压回水方式时,采用水泵对凝结水进行加压回收至凝结水箱的方式。此种方式使用于任何场合,但水泵需消耗能源且存在汽蚀问题。

本项目总凝结水箱位于仓库二楼热力站内,其中一期生产楼最远点凝结水距离总凝结水箱170m,二期生产楼最远点凝结水距离总凝结水箱360m,空调换热器距离凝结水箱15m。由于蒸汽凝结水分散,且距离相差大,故如何合理得确定回水方式,保证凝结水回收量的稳定及回收量最大化,对凝结水热回收的经济效益至关重要。

此外,不同的回水方式,其产生的闪蒸蒸汽量也不同,如何合理得收集和利用闪蒸蒸汽,解决冬天“白龙”的现象,也直接影响热回收的经济和环保效益。

2.2 凝结水的冷却

由于空调热水回水温度为50℃,凝结水回收温度为85~90℃,凝结水与空调热水回水热交换后,其水温一般在55℃左右,由于凝结水排放温度不得大于40℃,故凝结水进行热回收后,不可直接排放,需降温至40℃以下才可排放。

工业厂房常用的降温措施有两种:一是在厂内设置一个自然降温池,二是混入其他低温废水或污水。自然降温池存在占地较大,冬天冒白汽,影响厂区环境的问题;废水混水降温的方式,当凝结水水温高且水量较大时不适用。因此需采用一种更合理的高效冷却方式来解决凝结水的排放问题。

2.3 其他问题

如何确定凝结水箱的形式尺寸,热回收换热器一次侧、二次侧水泵选型,热回收的控制逻辑,需结合凝结水最小及最大回收量,机房面积,凝结水的降温排放、空调热水流量等因素统一考虑。

3、凝结水回收设计

3.1 回收方式设计

本项目的凝结水80%的凝结水由热力站(仓库)内用于产生空调热水的蒸汽-水板式换热器产生,20%由一期、二期生产楼的工艺设备及纯水制备等产生。

本项目为市政蒸汽,凝结水不需回收至市政热力站,即对凝结水回水水质无要求。由于闭式回收系统复杂,投资较大,且容易发生汽蚀,故本项目采用开式回水方式。

由于大部分的凝结水产生在热力机房内,靠近凝结水箱,考虑经济性,热力机房内的凝结水全部采用余压回水,直接回收至凝结水箱;一二期生产楼的凝结水皆采用开式汽动型凝结水回收泵组回收至凝集水箱,回收流程图如下:

图1 蒸汽凝结水回收流程图

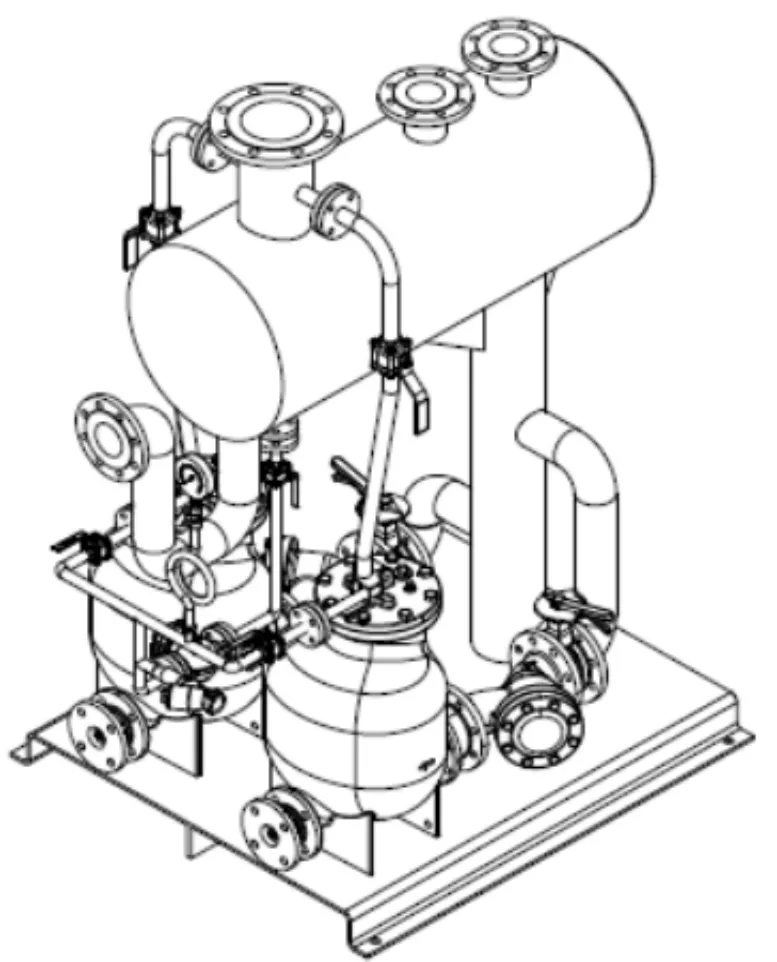

汽动型凝结水泵,主要由开式集水罐, 动力机械泵,浮球式疏水阀,过滤器,止回阀等组成,如下图2:

图2 汽动凝结水回收泵组

当机械泵内水位达到设计值时,浮球结构联动关闭排气口,打开进汽口,将泵内凝结水压至回收管网。

本项目生产楼的瞬时最大凝结回水量为1~2t/h,输送扬程为6~10m,而当凝结水回收泵组以0.4MPa 的蒸汽为动力介质时,最大瞬时回收量可达20t/h,最大扬程可至30m,因此可选用汽动凝结水回收泵。

选用汽动凝结水回收泵对凝结水进行回收,不但有效地解决了医药厂房长距离输送问题,还有如下优点非常适用于医药厂房:

(1)汽动凝结水回收泵不需消耗电能,只需提供少量蒸汽即可,因此该系统不但能节约电能,还不受停电的影响。

(2)机械泵不存在汽蚀问题,设备故障率低,系统可靠性及稳定性大幅提高。

3.2 闪蒸蒸汽的处理

本项目的闪蒸蒸汽主要产生在凝结水回收泵组的开式集水罐及热力机房的凝结水箱。为解决闪蒸蒸汽导致的“白龙”现象,在开式集水罐及凝结水箱的通气管上增设一个冷却换热器。冷却换热器的一次侧为通气管内的闪蒸蒸汽,二次侧为少量自来水,通过自来水将闪蒸蒸汽冷却至液态,同时将加热后的自来水接至热回收凝结水箱,从而解决闪蒸蒸汽问题。

4、热回收设计

4.1 热回收流程

本项目将凝结水集中回收后,通过水-水板式换热器及高温水泵对凝结水的余热进行回收利用。板式换热器的一次侧为凝结水箱及凝结水回收水泵,二次侧为部分空调热水回水及热水回收泵。

二次侧的部分50℃的热水从集水器经热水回水泵加压输送至水-水板换热器中,与一次侧凝结水进行逆流热交换后,再与剩下的热水回水混合,进入蒸汽-水换热器,热回收图流程图如下:

4.2 回收热量计算

由表1知,考虑同时系数为0.9 时,凝结水最大瞬时回收量为9351kg/h(冬季),最小回收量为6681kg/h(夏季及过渡季)。凝结水温度为85~90℃,空调热水回水温度为50℃,板式换热器的效率取90%,一次侧出水温度为55℃,二次侧出水温度为70℃。

表1 各期蒸汽及凝结水量汇总表

最小回收热量为=4.2×6681×(85-55)/36 00×0.9=211kw;

最大回收热量为=4.2×9351×(90-55)/36 00×0.9=344kw。

工厂蒸汽耗量谷值运行天数为210 天,峰值运行为140 天,每天运行16 小时,则每年回收热量为:

=(211×210+344×140)×16=158×10kW·h

换算成蒸汽耗量,则为每年将节约蒸汽耗量:

=56.9×10÷(2707-251)÷0.9=2575t

无锡市的蒸汽价格为180 元/吨,则本项目每年节约的蒸汽费用约为:

180×2575=463500 元

4.3 热回收控制设计

根据凝结水的最小瞬时回收量及最大瞬时回收量,并结合考虑机房面积,本项目设置一个30m的组合式凝结水箱。此水箱由两个分隔水箱组成,详见图3。

图3 凝结水热回收流程图

其中水箱A 体积设计为20m,水箱B 体积设计为10 m,水箱A 与水箱B 之间由一根溢流管道连通。当水箱A 高度超过极限液位时(取9.5m),通过溢流管流至水箱B。

水箱A 设置液位传感器,其中液位不低于水箱A 供回水管之间容积的1/3,取6.5m。凝结水回收泵设计流量取凝结水最大瞬时回收量9.6m/h(9351kg/h),即水泵选型额定流量附加10%为10.6m/h。为防止二次侧出水温度过高,二次侧热水回水泵设计流量取,当水箱A液位达到低液位时,开启凝结水回收泵,同时连锁开启热回收换热器二次侧的热水回收泵。

为保证最大化回收凝结热,凝结水回收管接至水箱A底部,同时凝结水泵从水箱A 底部抽取凝结水送往热回收换热器,然后回水至水箱顶部,可保证溢流到水箱B 的为低温凝结水。

5、凝结水的冷却及排放

水箱B 设置液位传感器,当水箱液位超过限定值时开启凝结水冷却泵,将凝结水输送至加湿型风冷冷却器,当凝结水冷却至32℃后,回至水箱B 顶部。当水箱B 液位高于溢流管时,通过溢流管排出,详见图4:

图4 凝结水冷却流程图

同时水箱B 设置一路自来水,防止凝结水冷却系统故障或来不及冷却至40℃时,将凝结水混水至40℃以下排放。

结语:

本文通过实际工程项目,对医药厂房的蒸汽凝结水回收及利用进行了详述,通过此次设计,本人的经验总结及建议如下:

(1)对于蒸汽用量相对稳定且用量较大的医药厂房,合理得回收及利用蒸汽凝结水,将带来显著的经济效益。本项目通过对凝结水的热回收,工厂将每年节约46.4 万元的蒸汽费用。

(2)蒸汽的凝结水回收方式,应根据回水量、距离,造价,系统稳定性进行确定,对于凝结水不用作补水或凝结水回收水质要求不高,可采用开式凝结水箱回水;

(3)医药厂房的凝结水回收可采用余压回水与机械回水相结合的方式。当工艺凝结水回收量不大于20t/h,回收扬程不大于30m 时,可采用汽动型凝结水回收泵组回收凝结水,可防止水泵汽蚀且不需消耗电能;换热凝结水一般离凝结水箱较近,可采用余压回水。

(4)开式水箱的闪蒸蒸汽,可在通气管处增设冷却换热器,以解决水箱的“白龙”现象。

(5)需统筹考虑凝结水箱的形式及尺寸,热回收的设备的选型及控制逻辑,凝结水冷却设备的形式,供回水管的接管等,以最大化凝结水热回收量和保证凝结水水排放温度满足环保及规范要求。