炼厂工艺凝结水低温热回收技术探讨及应用

罗文宪 龚朝兵 王天宇

(中海油惠州石化有限公司,广东 惠州516086)

炼厂凝结水一般分为凝汽式汽轮机凝结水和工艺凝结水,汽轮机凝结水可作为锅炉补水进入除氧器循环利用,凝结水的热量得到回收;工艺凝结水需进入凝结水处理装置处理后再作为除盐水补水进行利用,工艺凝结水的热量一般通过循环水、除盐水进行换热降温,其热量利用不太充分[1-3]。中海油惠州石化有限公司(以下简称惠州石化)凝结水单元的工艺凝结水存在来水温度高、循环水消耗量大、冷却后凝结水温度超标的问题,一方面凝结水的低温热能未能有效利用,另一方面超标的凝结水温度对后序除油、除盐工艺带来不利影响。文章对工艺凝结水的低温热回收利用进行讨论。

1 装置概况

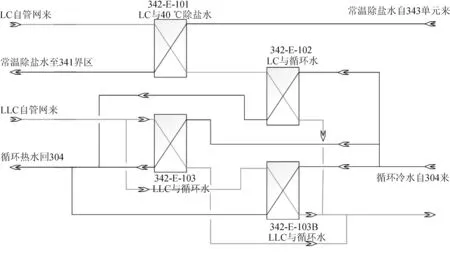

惠州石化凝结水站的工艺凝结水包括低压凝结水(LC)和低低压凝结水(LLC)两部分。原设计中,低压凝结水闪蒸后经过泵送,进入E-01与常温除盐水换热至87 ℃,再进入E-02与循环冷却水换热至50 ℃。低低压凝结水闪蒸后经过泵送,进入E-03A/B与循环冷却水换热至50 ℃。其流程示意见图1。

图1 工艺凝结水流程示意

凝结水站自2009年首次投用以来,由于装置节能技改的实施,工艺凝结水回收量逐步增加,凝结水冷后温度偏高(达60 ℃左右);由于后续混床所能承受的温度一般不超过50 ℃,过高的凝结水冷后温度威胁到后续离子交换床的安全运行。目前低压凝结水流量为90~110 t/h,温度150 ℃;低低压凝结水流量为110~130 t/h,温度120 ℃。

针对惠州石化工艺凝结水存在的循环冷却水量偏大(1 800 t/h)、能耗偏高、冷却后凝结水温度超标等问题,需要增上技改措施以彻底解决全厂工艺凝结水低温热能量回收和凝结水冷后水温高的问题。

2 改造方案比选

2.1 低压凝结水发电方案

本方案是将低压工艺凝结水先进行余热发电,充分利用高温凝结水发电效率高的特点,在保证除盐水加热至90 ℃的前提下,将发电效率提至最高。根据计算,发电后的低压工艺凝结水的温度需控制在110 ℃,由此可以算出余热发电量为700 kW。

换热部分流程如下:先采用除盐水与低低压工艺凝结水换热,除盐水温度增至71 ℃,低低压工艺凝结水温度降为43 ℃。除盐水再与110 ℃的低压工艺凝结水换热,可将除盐水温度加热至90 ℃,低压工艺凝结水温度降至76 ℃,再用循环水冷却至64.6 ℃,然后与43 ℃的低压工艺凝结水混合,温度降至55 ℃后进凝结水箱。本方案可净发电约700 kW,循环水耗量为162 t/h。

本方案主要设备选型如下:

(1)低低压凝结水-除盐水换热器1台,材质为304SS,换热面积为180 m2。

(2)低压凝结水-循环水换热器1台,利旧原低压凝结水冷却器E-02。

(3)热水余热发电机组(成套设备)1台,热水流量为150 t/h,进/出水温度分别为150/110 ℃,装机功率为900 kW,净发电量为700 kW。

2.2 换热优化方案

本方案为对现有换热流程进行优化,除原有的低温除盐水外,另引入自汽柴油加氢单元来的150 t/h的70 ℃除盐水作为热阱(冷源)。考虑到动力站余锅补水加热器平稳运行等因素,换热后的除盐水温度设定为最高不超过100 ℃。低低压凝结水先与自汽柴油加氢单元来的150 t/h的70 ℃除盐水换热,降温后的低低压凝结水再与进凝结水站的低温除盐水换热,低低压凝结水的温度降至38/43 ℃(冬/夏);70 ℃除盐水温度升至100 ℃后送至动力站大气式除氧器,低温除盐水温度增至49/60 ℃(冬/夏),再与低压凝结水进行换热,除盐水温度升至96/100 ℃(冬/夏),送至动力站的余锅补水加热器和重整装置的除氧器。低压凝结水温度降至54/68 ℃(冬/夏),夏季需经循环冷却水进行换热,冷却至56 ℃,然后与低低压凝结水混合后送至凝结水箱,冬季则可经过旁路不再经循环水冷却直接与低低压凝结水混合,混合后的凝结水温度不超过42.5/50 ℃(冬/夏)。循环水设计耗量为0/150 t/h(冬/夏)。

本方案主要设备选型如下:

(1)低低压凝结水1#换热器1台,换热面积为164.7 m2,材质为316L。

根据翻转装置的试验要求,翻转装置受持续增加的载荷,要达到70000 N,以1.3倍的安全系数计算,夹具需设计满足91000 N的强度。

(2)低低压凝结水2#换热器1台,换热面积为197.7 m2,材质为316L。

(3)低压凝结水1#换热器1台,换热面积为83.7 m2,材质为316L。

(4)低压凝结水2#换热器(循环水)1台,换热面积为83.7 m2,材质为Ti。

2.3 方案的技术经济比较

发电方案与换热优化方案的对比见表1。两个方案成本核算时未考虑设备折旧及人员等的费用。

表1 改造方案经济技术指标对比

续表1

由表1可知:发电方案的投资较高、工艺流程较复杂、维护工作量大;余热发电的效率较低,一般不超过10%,约90%的余热通过机组成套的蒸发式冷却塔排至大气,并不是最节能的方案,其投资回收期也较长(1.81年)。换热优化方案投资较低,流程简单,运行及操作可靠,且投资回收期短(1.28年),为改造的优选方案。

3 改造原则与新增设备

3.1 改造原则

(1)采用成熟可靠的技术,保证系统平稳运行;

(3)结合现有流程,降低改造费用;

(4)换热流程采用逆流换热,提高换热效率。

因现场位置紧张,本次改造的原则是充分利用现有场地,尽量减少设备占地。即将原有准备替换的换热器拆除,并在该拆除位置布置更换后的换热器,新增全焊板式换热器为双层布置。

3.2 改造流程

改造流程示意见图2。

图2 工艺凝结水低温热改造流程示意

3.3 改造设备

改造前设备包括:低压凝结水-高温除盐水换热器E-01、低压凝结水冷却器E-02、低低压凝结水冷却器E-03A/B;改造后设备包括:低压凝结水-除盐水换热器E101、低压凝结水冷却器E102、低低压凝结水-高温除盐水换热器E103、低压凝结水-低温除盐水换热器E-104。

4 技改标定及效益评估

凝结水站低温热利用项目选用换热优化方案进行改造,由海工英派尔工程有限公司设计,安徽赢创石化检修安装有限责任公司负责实施。2019年4月施工完成后投用,6月底进行了标定。

4.1 标定效果

标定期间,低压凝结水、低低压凝结水流量与设计基本相同,高温除盐水换热后温度为100 ℃,凝结水混合水冷后温度为39.3 ℃,满足控制指标≤50 ℃的要求,且凝结水的低温热得到有效利用。但循环水消耗量大于设计值,主要是为了避免循环水管线死水引起管道和设备腐蚀,提高了循环水流量,但相比原先的循环水量,下降了1 400 t/h。标定结果见表2。

表2 凝结水低温热改造前后数据

4.2 技改效益

装置的技改效益分为节能效益与瓶颈消除带来的运行效益。节能效益分为循环水量降低、由加热除盐水降低除氧器的蒸汽消耗两方面。

设计循环水用量为项目实施后冬季不用循环水,夏季约需要150 t/h。从实际投运情况来看,考虑到板式换热器E-104对水侧的流速要求,避免循环水侧因低流速或高温差带来腐蚀和结垢倾向,实际循环水量控制在400 t/h。循环水消耗量从项目实施前的1 800 t/h下降至400 t/h,按循环水单价0.19元/t计算,年节约循环水费用为1 400×8 760×0.19=233.016万元。

汽柴油加氢单元除盐水至动力站低压除氧器的进水温度从改造前的70 ℃上升至95~100 ℃,实际除氧水加热蒸汽消耗量下降约1 t/h(动力站提供),按蒸汽单价150元/t,年节约蒸汽费用为1×8 760×150=131.4万元。

除盐水单元来常温除盐水温度提升后,动力站高压除氧器蒸汽消耗量下降。动力站高压除氧器进水温度从改造前的83 ℃上升至100 ℃,实际除氧水加热蒸汽消耗量下降约1.5 t/h(动力站提供),按蒸汽单价150元/t,年节约蒸汽费用1.5×8 760×150=197.1万元。

每年总的节能效益为233.016+131.4+197.1=561.516万元。

另外,凝结水的低温热利用项目解决了凝结水冷后温度偏高的问题,保障了后续离子交换树脂的安全运行,冷后混合水温度(低压和低低压混合水)从58 ℃下降至39.3 ℃,有利于安全生产。

项目投资概算667.53万元,投资回收期=667.53/561.516=1.19年。

5 结语

针对惠州石化凝结水站存在的能耗偏高、循环冷却水量偏大、凝结水冷后温度偏高的问题,选择发电、换热优化两个方案进行了技术经济比较,优选换热优化方案作为技术改造方案。改造后的标定结果显示,该项目节能效益为561.516万元,投资回收期短(1.19年),且凝结水冷后温度由58 ℃降至39.3 ℃,有利于混床树脂的安全生产,说明凝结水低温余热利用改造项目取得了良好效果。