国内首套油浆加热炉投用的技术经济分析

孔令健 党建军 丁书文 龚朝兵

(中海油惠州石化有限公司,广东 惠州 516086)

催化油浆是催化裂化装置的副产品,具有密度大,黏度高,稠环芳烃及胶质、青质含量高,含有较多的催化剂颗粒等特点,一般用作燃料的调和组分,少量用作生产针状焦、炭黑和碳纤维等[1]。

惠州某炼油厂有4.8 Mt/a和1.2 Mt/a两套催化裂化装置,催化油浆产量约0.28 Mt/a,2019年9月之前催化油浆作为燃料油直接销售,受市场容量限制,产品价格比较低。该炼油厂还有一套4.2 Mt/a的延迟焦化装置,因受原料影响,运行负荷保持在75%~80%。为了进一步提高催化油浆利用价值,该炼油厂利用国内首创的“油浆单独加热、炉后混炼”的工艺技术来加工催化油浆,将催化油浆经加热炉加热后进入现有的延迟焦化分馏塔。

1 原料性质

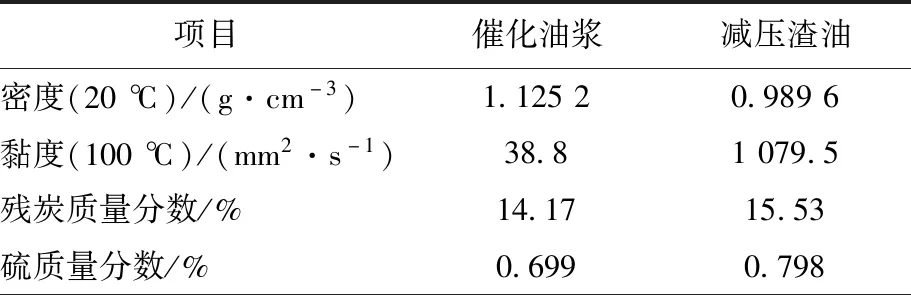

催化油浆中芳烃质量分数达到59.7%,是减压渣油的1.5倍,胶质+沥青质质量分数达到17.8%,催化剂质量浓度达到2.5 g/L。油浆及减压渣油性质见表1。

表1 催化油浆及减压渣油性质对比

续表1

2 油浆加热炉主要技术特点

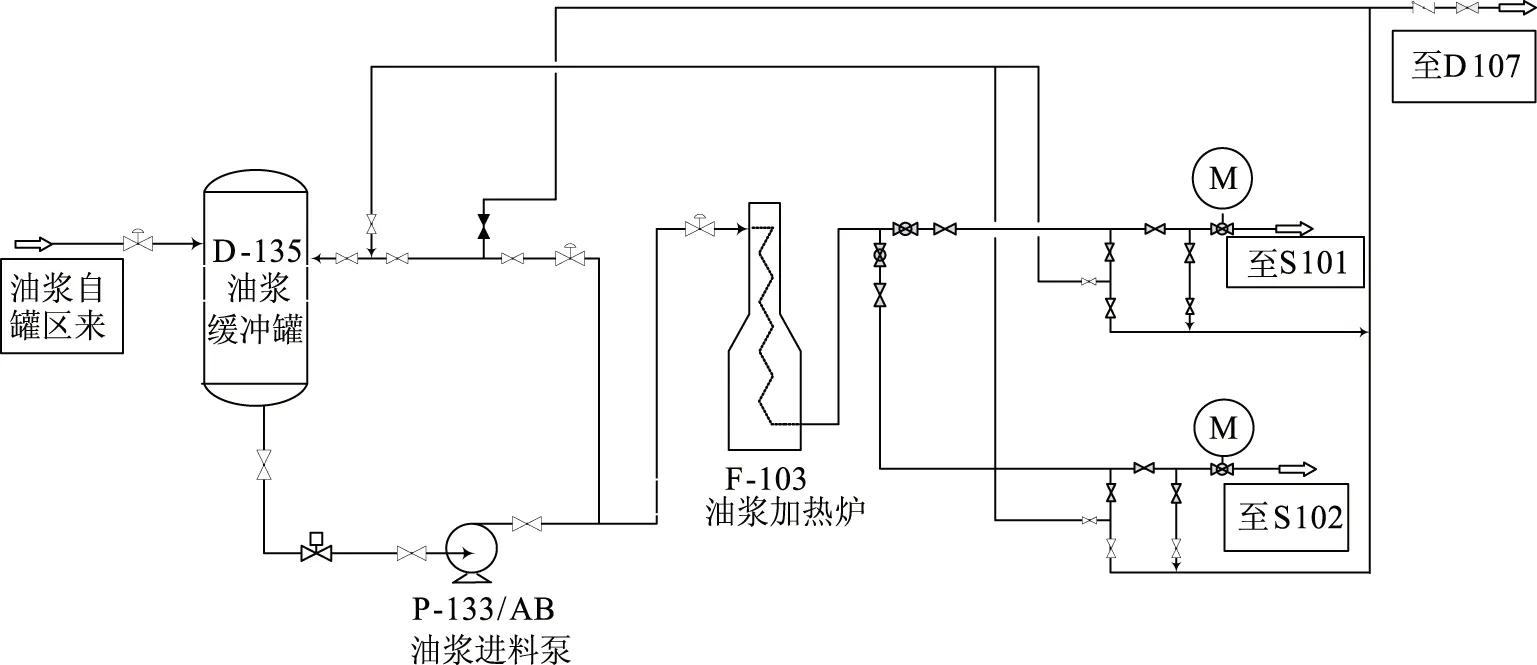

自罐区来的催化油浆经过进料泵增压至1.7 MPa左右进入油浆加热炉,加热至500 ℃后与原延迟焦化的高温渣油一起进入焦炭塔,生成气体、汽柴油、蜡油和石油焦等产品。由于催化油浆具有密度大、硫含量和固体含量高、高温状态下易结焦等特点,为了保证系统的长周期运行,主要采用4项针对性措施:首先是油浆进料泵选用小流量、高扬程离心泵,过流部件选用高等级耐磨、耐腐蚀材质;其次是加热炉辐射炉管采用大半径弯头,炉管呈跑道型螺旋布置,设置两点注汽提高管内介质流速,同时配置水汽变温清焦流程;第三是炉出口采用球阀和闸阀双阀隔离,阀门配置汽封线防止结焦;第四是闸阀选用耐高温、耐冲刷、带剪切功能的特殊闸阀,可确保在任何情况下均能关闭阀门。具体工艺流程示意见图1。

图1 油浆加热炉工艺流程

3 装置标定

催化油浆加热炉于2019年10月22日投料开工,运行平稳,各参数均在设计范围内。为了检验油浆加热炉运行达标及经济效益情况,11月初计划进行催化油浆加热炉标定工作。由于催化油浆与减压渣油经不同加热炉同时进入同一焦炭塔,即“单独加热、炉后混炼”工艺,为了核算催化油浆的物料平衡,本次标定分为两个部分:一是空白期,指减压渣油加热炉运行、油浆炉停工时期;二是标定期,指油浆炉与减压渣油加热炉同时运行时期,在空白期与标定期减压渣油性质保持相对稳定。

3.1 装置处理量及原料性质

在标定准备的空白期,延迟焦化装置的减压渣油进料量稳定在345 t/h,标定期间装置渣油进料量与空白期保持一致,油浆进装置量稳定在30 t/h。空白与标定期间的减压渣油主要性质保持基本稳定,详见表2。

表2 空白期与标定期间的减压渣油性质对比

续表2

3.2 工艺操作参数

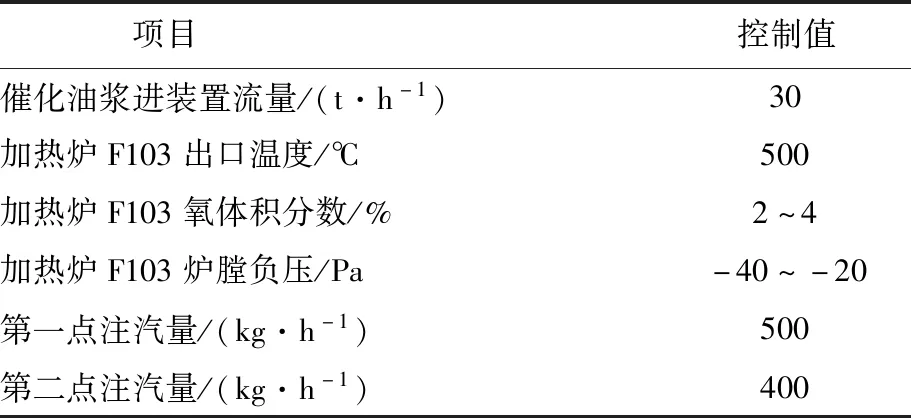

为了保证空白期和标定期间工艺操作参数的稳定性,焦化装置的主要操作条件按照表3控制。

表3 延迟焦化装置主要控制参数

油浆系统的主要工艺操作条件按照表4控制。期间尽量控制参数平稳,避免波动和调整,其余未提及的工艺操作参数均按装置原参数控制,不做任何调整。

表4 油浆系统操作参数

3.3 装置产品性质

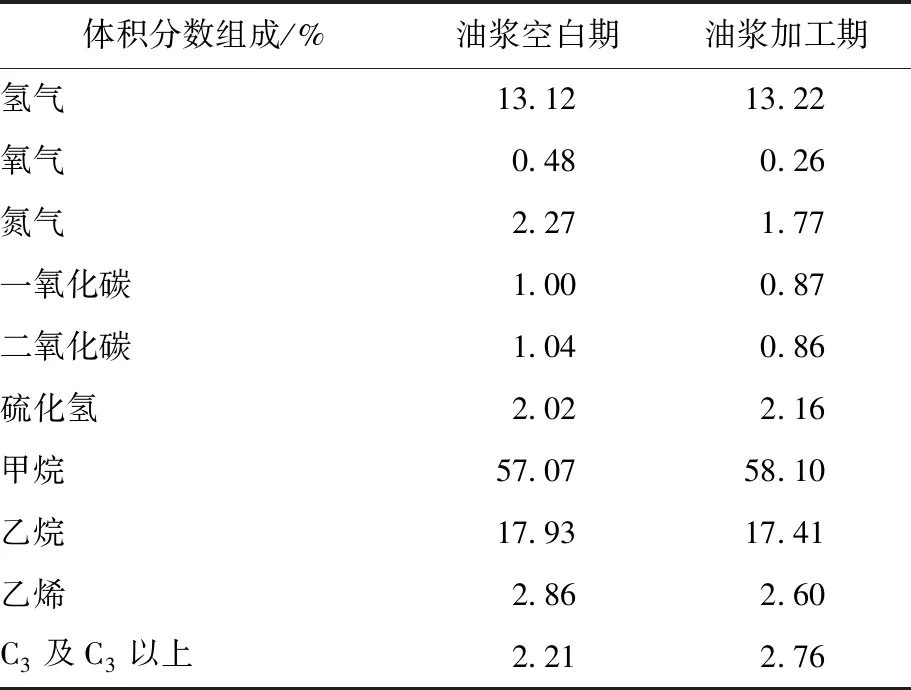

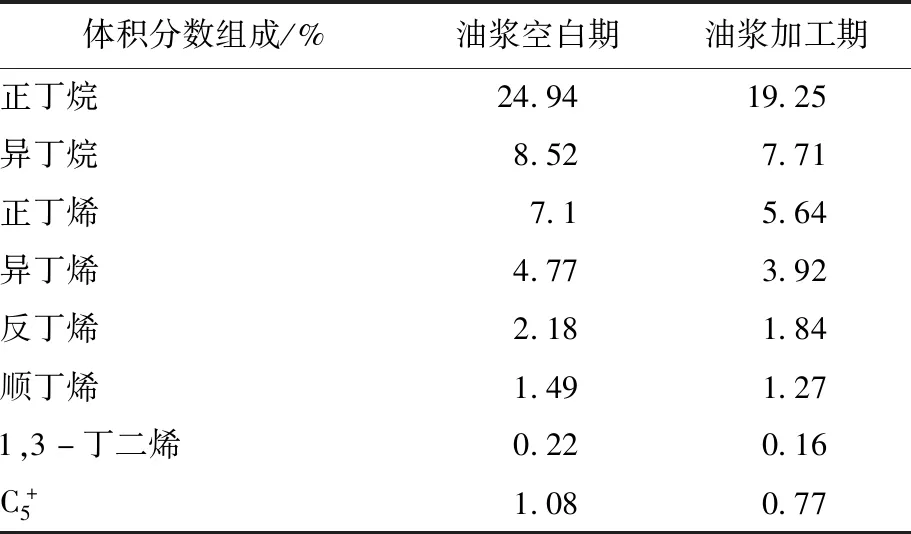

通过对油浆加工期间及没有加工油浆(即“油浆空白期”)的焦化干气、液化气、石脑油、柴油、石油焦的性质进行监控分析。在标定期间油浆掺炼比例下,对产品性质影响可控。油浆加工前后的焦化干气产品性质基本一致,具体性质对比见表5。

表5 焦化干气产品性质对比

油浆加工前后的焦化液化气中丙烷、丙烯分别提升6.96和2.79个百分点,正丁烷降低5.69个百分点,目前焦化液化气作为液化气销售,组分变化对产品性质影响不大,其余性质基本一致(见表6)。

表6 焦化液化气产品性质对比

续表6

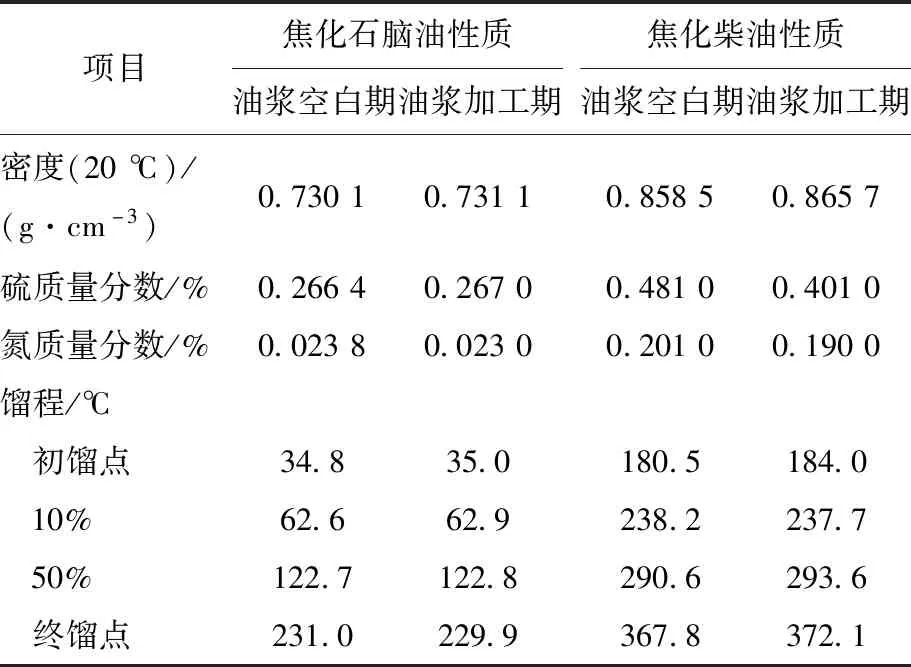

油浆加工前后的焦化石脑油及柴油性质基本一致(见表7)。

表7 焦化石脑油及柴油性质对比

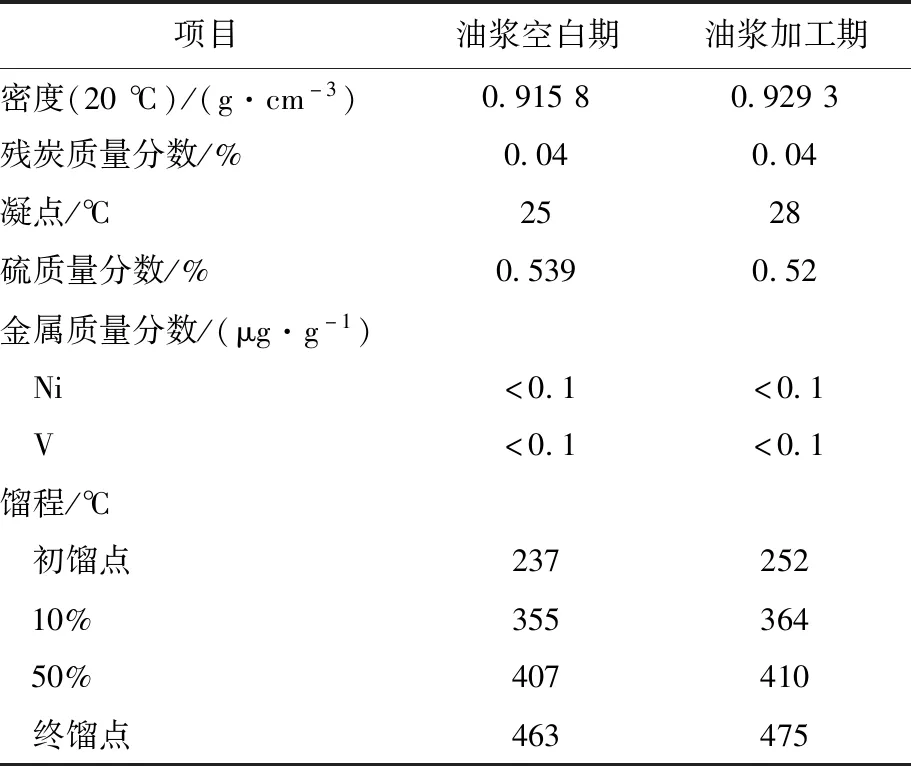

油浆加工前后的焦化蜡油性质基本一致,具体性质对比见表8。

表8 焦化蜡油性质对比

油浆加工前后的石油焦性质基本一致,掺炼油浆对石油焦灰分的研究还需要进一步研究。石油焦性质对比见表9。

表9 石油焦性质对比

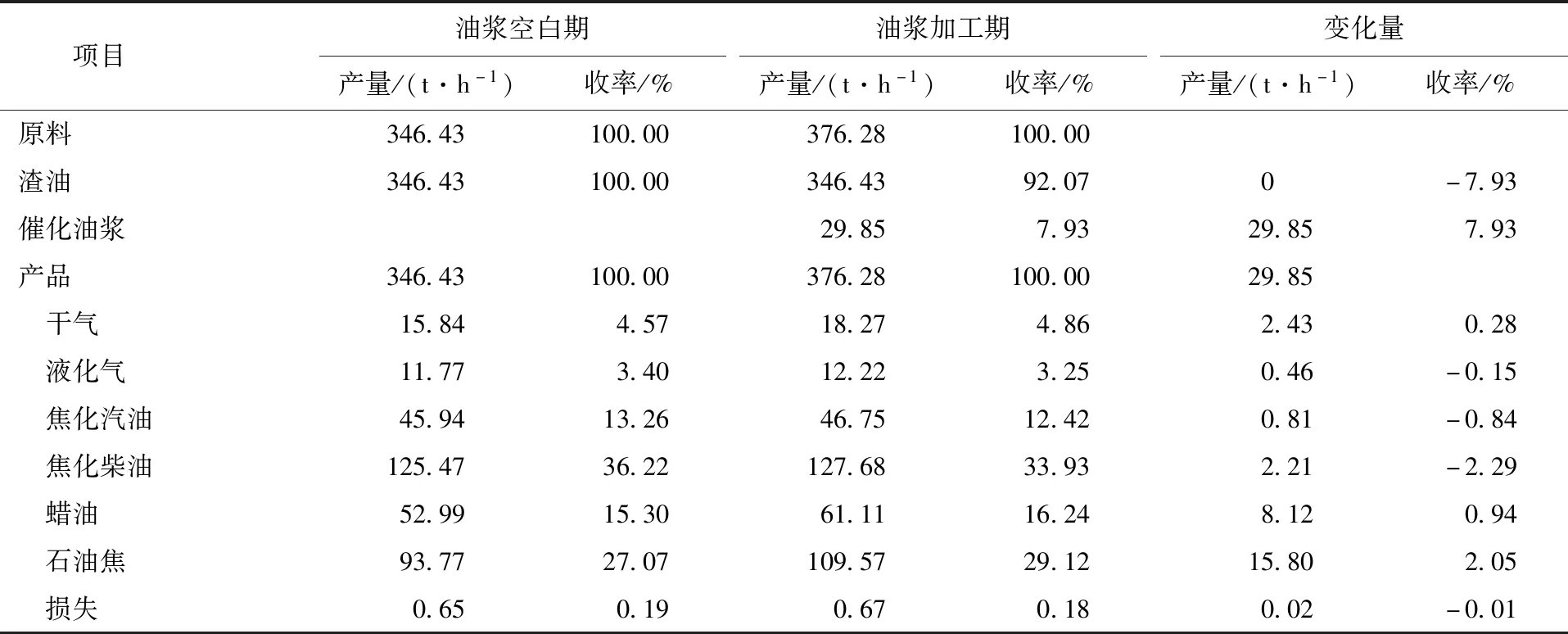

3.4 装置投入产出标定结果分析

从油浆空白期与加工期的物料平衡对比情况可以看出,油浆加工期的突出表现是石油焦收率增加2.05%,焦化汽柴油收率降低了3.13%(见表10)。

表10 焦化装置投入及产出对比

按照标定物料平衡反推油浆经加热炉的物料投入产出平衡,具体数据见表11。

表11 油浆投入产出对比

4 技术经济核算

4.1 油浆进焦化效益核算

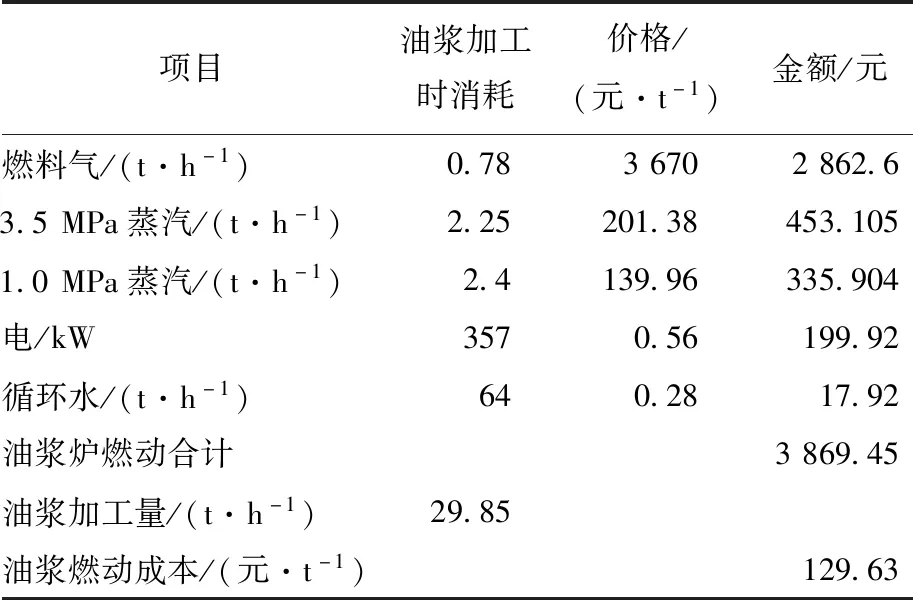

在延迟焦化装置进行标定时,油浆加热炉进料保持29.85 t/h,根据加热炉的燃动消耗数据,并利用燃动价格测算单位油浆的燃动成本为129.63元/t(见表12)。

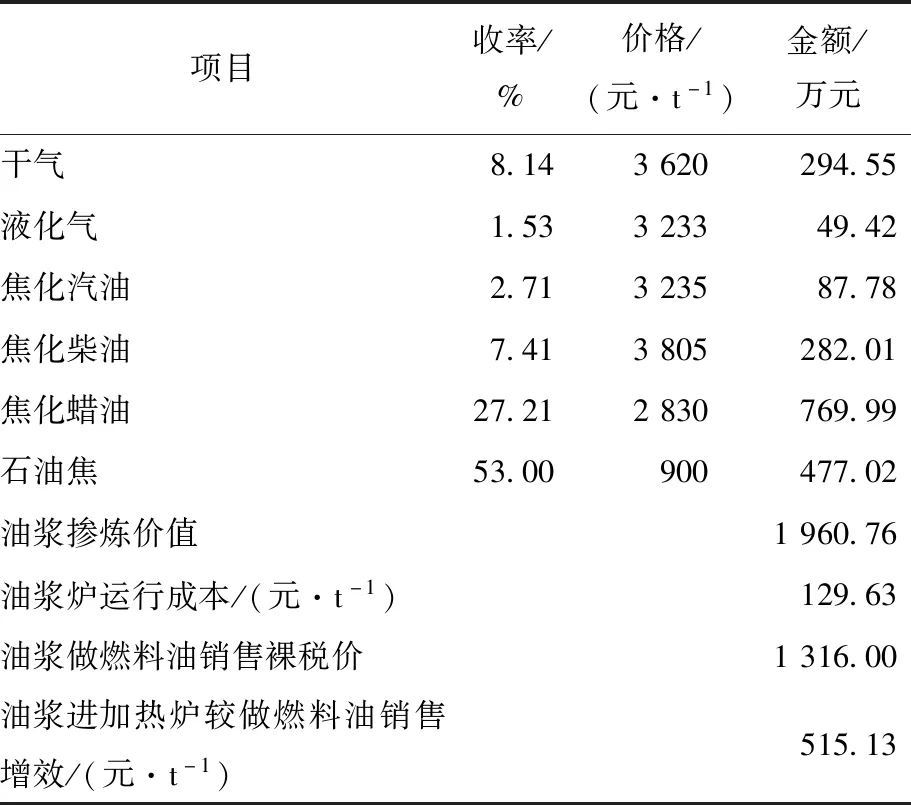

按照当前产品市场价格并扣减相应加工成本后,对单位油浆经加热炉后得到的产品进行价值测算得知,油浆经过加热炉生产焦化汽柴油等相关产品的价值达到1 960.76元/t,较油浆作为燃料油销售增效515.13元/t(见表13)。

表12 油浆炉进加热炉的燃动成本

表13 油浆炉进加热炉增效

4.2 油浆做船燃调和组分的效益测算

硫质量分数为0.5%的低硫船用燃料油RMG380标准即将进入实施期,其调和组分以加氢重油为主,并调入低硫的其他调和组分,如减四线、催化油浆等。催化油浆中含有催化剂粉末,需要经过滤后才能作为低硫船用燃料油RMG380的调和组分。经过实验室调和试验,油浆调入量不大于20%时,可以满足低硫船用燃料油RMG380的质量标准。利用PIMS模型并根据当前产品市场价格测算得到渣油加氢装置产品之一的加氢重油成本为3 476元/t,按照20%油浆做燃料油的裸税价格与80%加氢重油成本计算得到油浆调入船燃RMG380的成本3 044元/t,同时考虑增上油浆过滤器折旧及运行成本113.7元/t,按照2019年11月新加坡低硫船用燃料油价格计算得到油浆调入低硫船燃RMG380增效261.3元/t,较油浆进焦化效益低253.83元/t。

5 结论

油浆通过“单独加热、炉后混炼”工艺进延迟焦化装置加工可以有效提高油浆的价值。

(1)油浆“单独加热、炉后混炼”的加工工艺较油浆作为燃料油销售增效515.13元/t,按照每年油浆产量219 kt计算,年度增效达到11 285万元,较调入低硫船燃RMG380增效5 559万元。

(2)由于油浆加热炉刚投入使用,加热炉的运行时间还需要时间考验,同时油浆对石油焦品质的影响目前不明显,还需要进一步关注。