基于动力学模型前馈的液压振动台控制

高长虹, 何 彪, 熊 珊

(航空工业庆安集团有限公司,陕西西安 710077)

引言

液压振动台具有出力大、行程长、速度高等优点,已成为重要的振动模拟试验设备[1-3]。基于线性控制理论提出的三状态控制(TVC)是其常用的控制方法,主要包括反馈和前馈两部分,反馈部分用来抑制干扰和保证系统稳定,前馈部分用来拓展频宽,提高跟踪精度。然而实际系统受非线性及外界干扰等因素影响,限制了其拓展系统频宽能力,难以满足高精度加速度波形复现要求[4-6]。为提高波形复现精度,离线迭代控制、MCS控制和自适应逆控制等控制方法[7-9]被提出,但存在提前破坏试件、收敛速度慢、算法稳定性等问题,实际控制效果受到较大影响。基于模型的前馈控制方法也得到了不少学者的关注[10-12],如PLUMMER[10]在冗余液压振动台上通过液压缸近似线性逆模型前馈降低液压缸动态部分影响;NAKATA[11]在单轴地震模拟台上考虑基础柔性建立线性化逆传函模型进行前馈,实现加速度精确跟踪等。

本研究采用基于非线性逆模型的动力学前馈方法,结合三状态反馈及内力镇定控制对具有8条液压缸驱动的冗余振动台进行加速度控制,实现期望的加速度信号跟踪复现,并仿真对比分析采用传统TVC控制下系统的控制性能。

1 液压振动台系统简介

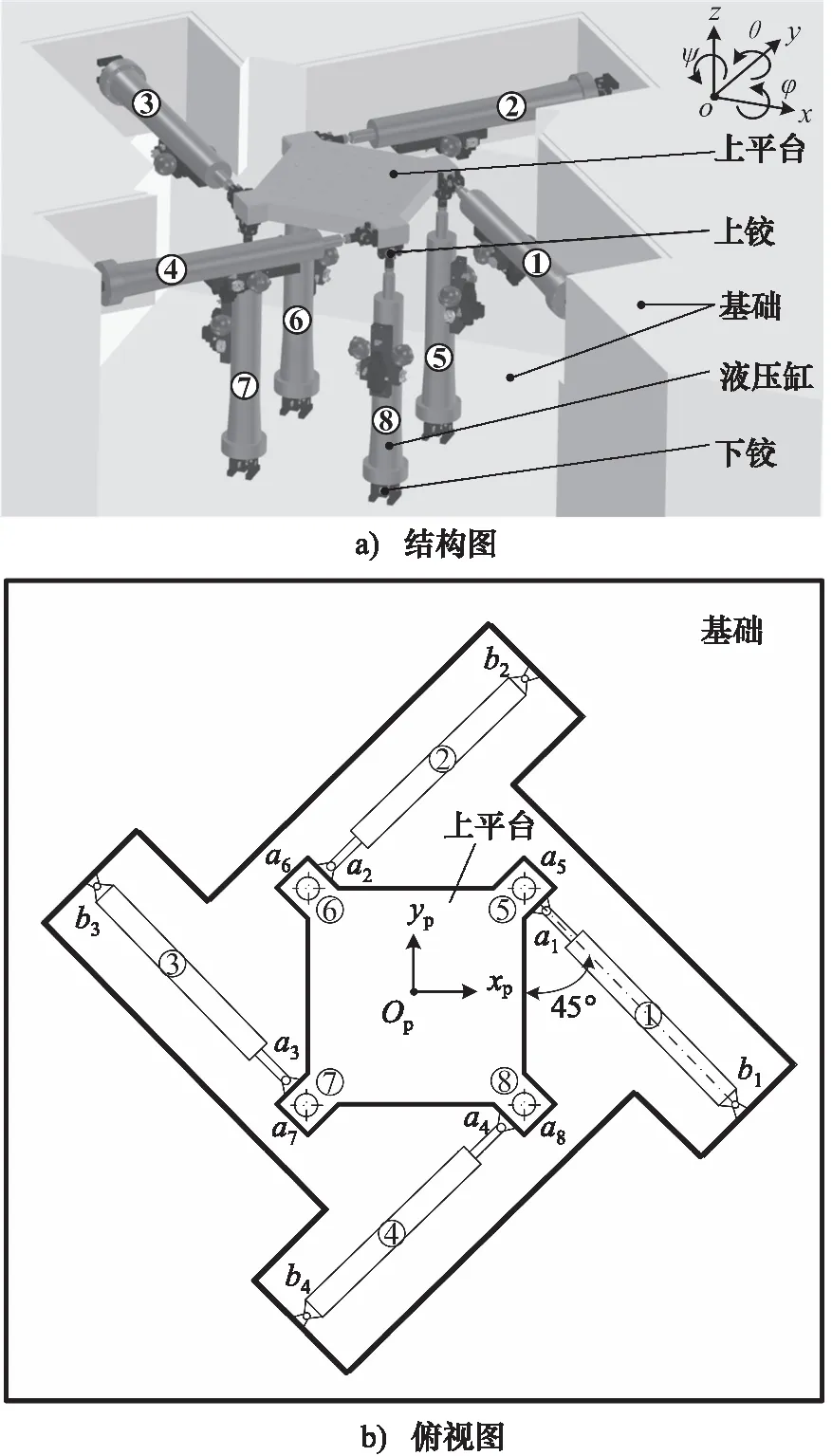

如图1所示,该振动台由8套液压驱动系统、上平台和基础等组成。台面加工4个角用于安装水平和垂向液压缸上铰支座,每条液压缸与上平台及基础间通过球铰连接。每条液压缸配置有位移和力传感器,并在与上平台连接附近处安装有加速度传感器。水平两向4套液压缸上下铰点中心连线与平台相应侧边均成45°。台面尺寸1 m×1 m,要求水平双向最大位移±0.28 m,垂向最大位移±0.18 m。

图1 六自由度液压驱动冗余振动台结构图

相比传统液压缸正交布置的液压驱动冗余振动台,该系统具有如下特点:

(1) 运动范围相对较大,当水平单向位移达到满幅值时,垂向液压缸摆动角度接近10°,使用振动台传统零位线性化方法对平台进行位姿控制会带来较大的运动误差[13];

(2) 液压缸缸筒和活塞杆部分等效质量相对于平台及负载不可忽略,在系统设计时必须考虑该部分质量的影响;

(3) 系统大范围运动时液压刚度变化较大,控制器设计时该非线性因素不可忽略;

(4) 由于试件特殊性,不允许采用离线迭代控制方法,防止试件被提前破坏。

2 运动学分析

如图1b所示,ai,bi分别表示第i条液压缸上、下铰点。定义惯性参考坐标系Ob-xbybzb与基础固连,体坐标系Op-xpypzp与平台固连,其坐标原点Op位于平台上表面中心。当平台处于中位时,惯性坐标系与体坐标系完全重合。

定义平台位姿q= [φθψxyz],分别表示体坐标系相对于惯性坐标系的3个欧拉角及3个平动位移,则第i条液压缸长度矢量li为:

(1)

对式(1)求导,得第i个上铰点速度vai为:

(2)

(3)

式中,lni为第i条液压缸的单位方向矢量。

(4)

式中,J(q)∈R8×6为速度雅克比矩阵。

3 动力学分析

当平台大范围运动时,液压缸较长行程导致液压弹簧刚度变化范围较大[13],影响了整体系统刚度和各自由度频宽,且负载力引起的流量增益变化等非线性因素均需在液压系统建模时考虑。

伺服阀固有频率一般远大于液压缸的固有频率,因此可将第i个伺服阀阀芯位移xvi与控制信号电压ui之间传递函数用比例环节来表示,即:

(5)

式中,kai,kvi分别为第i个伺服阀的放大器增益和阀芯位移与电流信号间的比例系数。

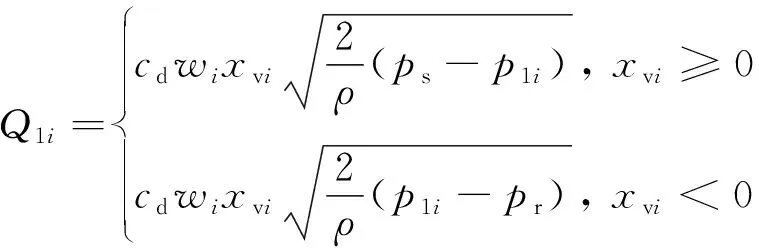

第i个伺服阀两端阀口进出流量Q1i,Q2i为:

(6)

(7)

式中,wi,p1i,p2i分别为第i个伺服阀节流窗口面积梯度及液压缸两腔压力;cd为流量系数;ρ为液压油密度;ps,pr分别为供油和回油压力。

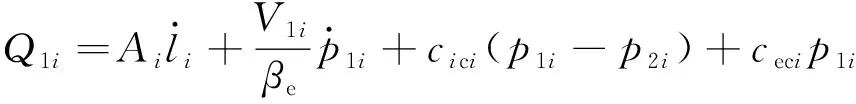

第i条液压缸两腔流量连续性方程分别为:

(8)

(9)

设液压缸在中位时两腔初始容积相等,则:

V1i=V0i+Aili

(10)

V2i=V0i-Aili

(11)

式中,V0i,li分别为第i条液压缸初始中位时的一腔初始容积及液压缸位移。

则第i条液压缸的输出力fi可表示为:

(12)

式中,Bci为第i条液压缸的黏性阻尼系数。

将8条液压缸的出力写成矢量用f形式,则:

(13)

由于系统中液压缸质量相对于平台及负载不可忽略,故建立多刚体动力学模型,其中液压缸由平移运动产生的惯性力可描述为:

(14)

式中,mri,mci分别为液压缸活塞杆、缸筒质量;vrmi,vcmi分别为活塞杆、缸筒的速度向量;Jai,q∈R3×6,Jrmi,ai,Jcmi,ai∈R3×3为雅克比矩阵。

(15)

液压缸由转动产生的惯性力可描述为:

(16)

式中,Jwi,ai∈R3×3为雅克比矩阵;ωi为液压缸在惯性系下的角速度;Iri,Ici分别为活塞杆、缸筒在惯性系下的惯量矩阵。

(17)

(18)

(19)

平台与负载综合质心处的广义力可描述为:

(20)

式中,ms为负载和平台的总质量,Is为负载和平台在惯性系下的惯量矩阵;vs,ωs分别为综合质心处的速度与角速度;Js∈R6×6为雅克比矩阵。

(21)

由于离心力和科氏力相对惯性力及重力项对系统动态特性影响较小,建模时可以忽略[14]。由式(14)~式(21)建立振动台多刚体动力学模型:

(22)

式中,M(q)∈R6×6,G(q)∈R6分别为惯性坐标系下的质量矩阵及重力项。

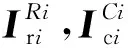

图2 基于动力学模型前馈的液压振动台控制系统Simulink模型

(23)

(24)

4 基于动力学模型前馈控制

利用MATLAB/Simulink软件搭建液压振动台系统控制框图,如图2所示。其中,模块1为加速度信号发生器;模块2为信号滤波部分,用于生成期望位姿、速度和加速度信号;模块3为三状态反馈控制器,用于抑制干扰和保证系统稳定;模块4和模块5构成动力学逆模型前馈部分,分别为根据第3节内容建立的逆多刚体动力学和液压系统逆模型,用于拓展系统频宽;模块6为内力镇定控制器[13],用来降低由各缸动态特性不一致等原因造成的各缸内力;模块7为运动学正解部分[13],用来根据各铰点运动信息计算平台位姿、速度及加速度,以避免由于振动台运动范围相对较大,使用传统零位线性化方法对平台进行位姿控制带来较大的运动误差;模块8为速度合成模块,液压缸速度由各缸位移和加速度反馈信息分别经低通和高通滤波器进行合成[10];模块9为建立的非线性液压驱动系统模型;模块10为ADAMS软件建立的平台及负载模型。

(25)

当不确定动态模型ΔG=0时,系统输出能完全复现输入信号;当ΔG≠0时,可设置较高的稳定增益K以降低ΔG对系统跟踪精度影响。然而当实际系统中基础、试件或驱动环节非线性较为严重时,增益K的调节会受到较大的限制[10-12]。

动力学模型前馈控制根据信号滤波模块2产生的期望跟踪信号指令和式(14)~式(24)计算出平台所受广义力和各液压缸所需出力,再根据式(5)~式(13)计算得到预测的各伺服阀开口量进行前馈补偿。三状态反馈控制仅用来补偿由于建模不确定部分ΔG造成的跟踪误差,而不需要补偿由于液压刚度及流量增益大范围变化等非线性因素造成的影响。如果建立的动力学模型较为精确,反馈控制增益通常可以设置较小,系统稳定性更容易满足。

5 仿真分析

采用MATLAB/Simulink和ADAMS软件联合仿真,仿真参数如表1所示。

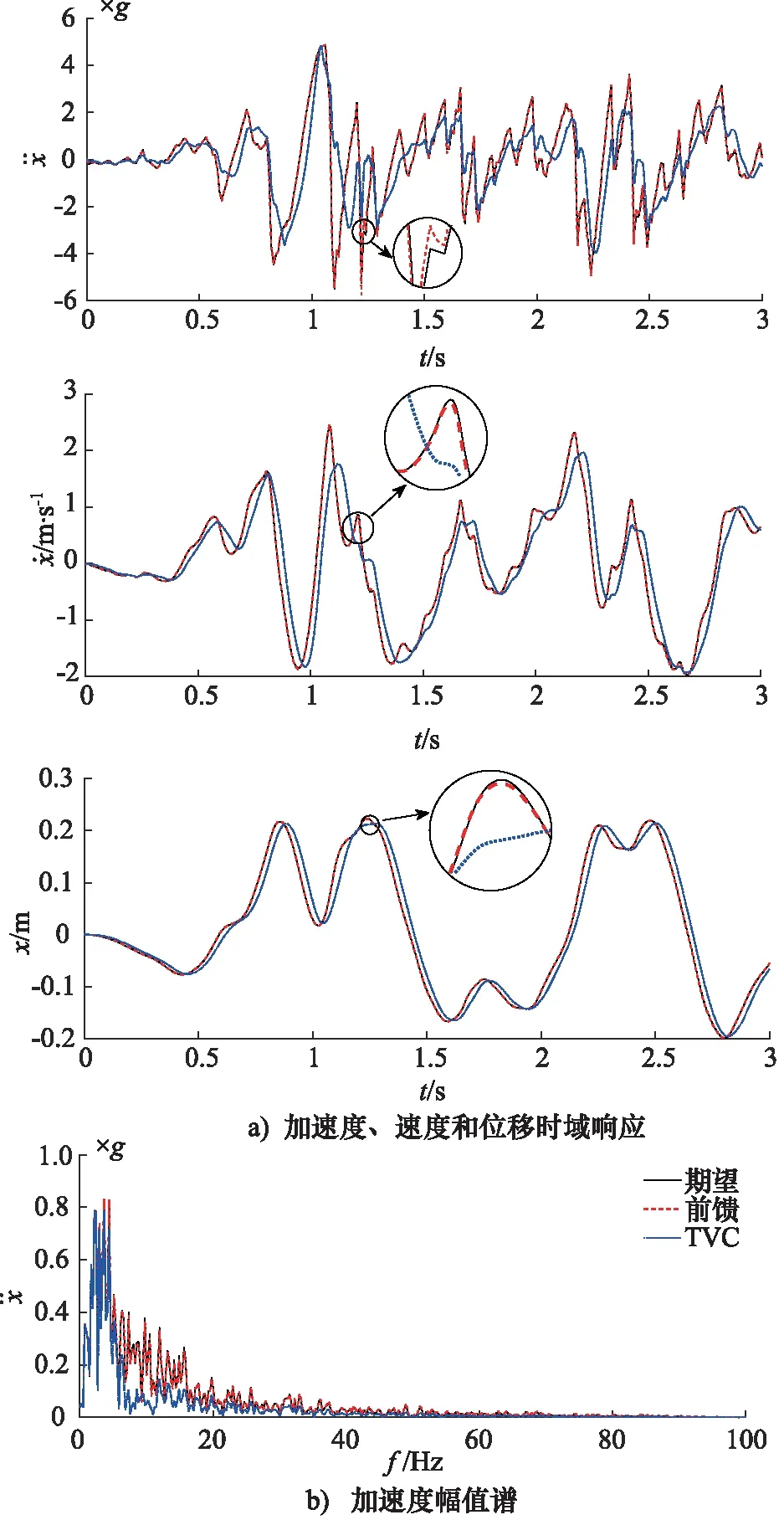

为验证提出的控制策略有效性,将El_Centro地震波经时间轴压缩比为2和幅值放大10倍后的波形作为x向参考输入信号,输入信号滤波器加速度起频设为0.5 Hz,滤除超出系统运动范围的成分后,峰值加速度为5.5g,峰值速度为2.45 m/s,峰值位移为0.22 m。此时液压缸工作位移、速度和加速度均较大,液压刚度变化大,由负载力引起的流量非线性也较为严重。

表1 振动台仿真参数

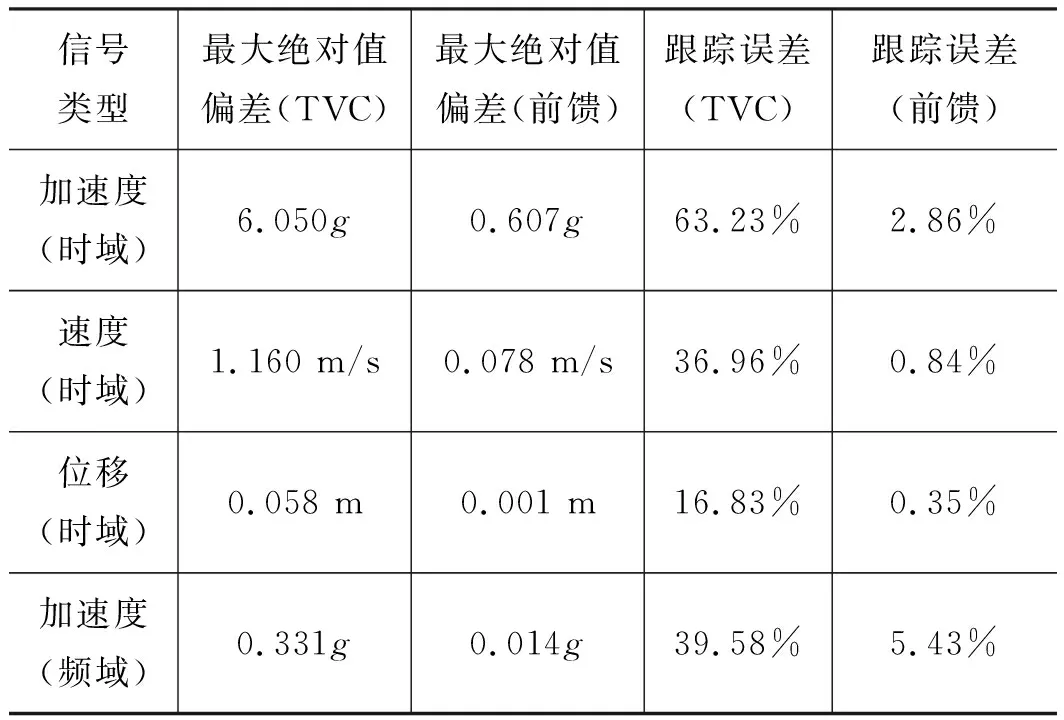

表2 最大绝对值偏差和跟踪误差统计

图3 三状态控制和前馈控制下系统时域及频域响应

6 结论

(1) 针对冗余液压振动台特点,提出了一种基于动力学模型前馈的控制策略,使用系统动力学逆模型前馈结合三状态反馈及内力镇定控制,实现对加速度信号跟踪控制,避免了采用传统自适应控制、离线迭代等方法在系统具有较强非线性因素时存在提前破坏试件、收敛速度慢及算法稳定性等问题;

(2) 采用基于动力学模型前馈的控制方法需对整体系统具有较为深入的了解,且需建立系统较为精确的数学模型,对于模型中具体的物理参数,可通过已知的知识和经验结合实际调试前的参数辨识过程来获得[13-14];此外当系统存在外界干扰时,如果干扰模型能够获取,可在动力学逆模型中加入干扰部分模型进行前馈补偿,同样能很好地降低外界干扰环节对系统波形跟踪精度的影响。