纸基芯片温控系统仿真与分析

熊凌鹄, 孙 浩,3, 东 辉

(1.福州大学机械工程及自动化学院,福建福州 350108;2. 福建省高端装备制造协同创新中心, 福建福州 350001;3. 福州大学智能制造仿真研究院, 福建福州 350108)

引言

半导体制冷器(TEC)具有体积小、重量轻、无振动噪声、无需制冷剂、性能稳定、寿命长等特点,被广泛应用于小型电子设备[1-2]。TEC工作原理基于珀尔帖效应:当直流电流通过两种半导体材料组成的电偶时,一端吸收热量,另一端释放热量,是一种高热流密度器件。在生物医学领域,微全分析系统(μTAS)对环境温度变化十分敏感,因此,该系统需具备精准测温能力,并将测得的温度信息实时传输给主控芯片进行数据处理,再对所需温度范围进行整定[3-4]。在TEC应用研究方面,冷雪等[5]考虑到电热激励驱动方式和生化反应中的反应热对温度所造成的影响,研究设计了基于DSP的生化分析仪温控系统;李晓辉等[6]利用ANSYS Workbench中的热电耦合模块对半导体制冷器进行建模与数值模拟,发现在热端散热条件受到限制时,适当减小器件的输入功率反而可以得到更好的制冷性能,且更适合小功率器件;张香林等[7]依据TEC制冷工作特性曲线中最大制冷量和最高制冷效率所对应的工作电流不一致的现象,为提升制冷性能,设计一种能根据冷热端面的温度情况,自动调节制冷芯片电流使其处于最佳工作状态的模糊控制系统。

以往研究表明,TEC实际工作效果很大程度受环境影响,因此需要添加智能控制系统调节其输入功率来完善性能。而实际工程中,不仅需要考虑TEC输出特征,还要考虑被加热或被制冷负载或仪器的温度变化规律。

本研究以纸基微流控芯片(μPADs)为加热对象,应用多物理场耦合仿真分析软件COMSOL Multiphysics,构建TEC与μPADs集成化模型并完成有限元仿真分析,针对不同外界环境和材料参数,对比分析仿真结果数据。研究方法与结论将有助于新型纸基微流控芯片研制,在生化分析集成系统研制、便携式疾病诊断(如基于核酸检测的新冠病毒检测)等领域具有一定的预研支撑。

1 工作原理和模型建立

1.1 工作原理

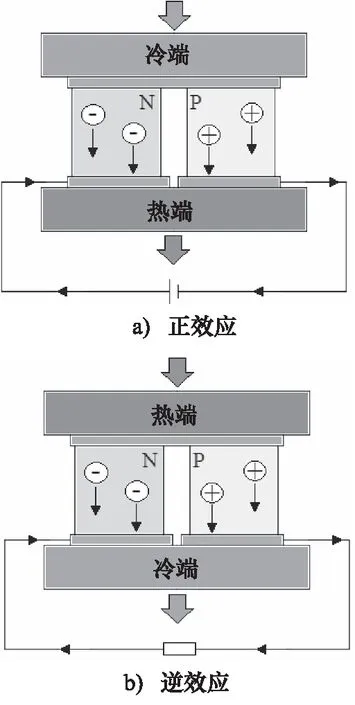

TEC基于帕尔帖效应工作,电流通过不同导体组成的回路时,除产生不可逆的焦耳热外,在不同导体的接头处随着电流方向的不同会分别出现吸热、放热的现象[8]。电荷载体在导体中运动形成电流,而电荷载体在不同材料中处于不同能级,从高能级向低能级运动时,便释放出多余的能量;相反,从低能级向高能级运动时,从外界吸收能量,能量在两材料的交界面处以热的形式吸收或放出,如图1a所示。

同时,该效应是可逆的,当两种不同的导体或半导体存在温度差异时,会在导体或半导体的两端形成电势差,如果2个连接点保持不同的温差,则在导体中产生温差电动势,如图1b所示,该逆效应也称作塞贝克效应。对于珀尔帖效应,其放出或吸收的热量的计算公式为:

Qπ=IπΠ

(1)

式中,Qπ—— 放热或吸热功率

Iπ—— 工作电流

Π—— 珀尔帖系数

对于塞贝克效应,在导体或半导体两端温差稳定且温差电动势较大时,可用作温差发电器,其温差电动势为:

ES=SΔT

(2)

式中,ES—— 温差电动势

S—— 塞贝克系数

ΔT—— 导体或半导体两端温度差

图1 珀尔帖效应原理图

由式(2)知,当半导体的塞贝克系数为正时,温度梯度方向与电势梯度方向相同,所以N型半导体的塞贝克系数为正,反之,P型半导体的塞贝克系数为负[9],而金属与半导体相比其值都为负,而且在数量级上要小得多。

1.2 TEC三维建模

一个完整的TEC工作单元包括若干组P型和N型半导体组成的热电偶(彼此串联连接)、连接热电偶的导体和引出线(常用金属铜材料)、上下两侧的陶瓷片极板(绝缘且导热性好)。然而,并非所有半导体材料都能作为制冷组件,因为不仅需要半导体的一般特性,还需要由掺杂材料提供半导体适宜的温差电动势率,且电导率和热导率都要满足制冷需求。常用的材料是以碲化铋为基底的三元固溶合金,其中P型是Bi2Te3-Sb2Te3,N型是Bi2Te3-Bi2Se3,采用垂直区熔法提取晶体材料。

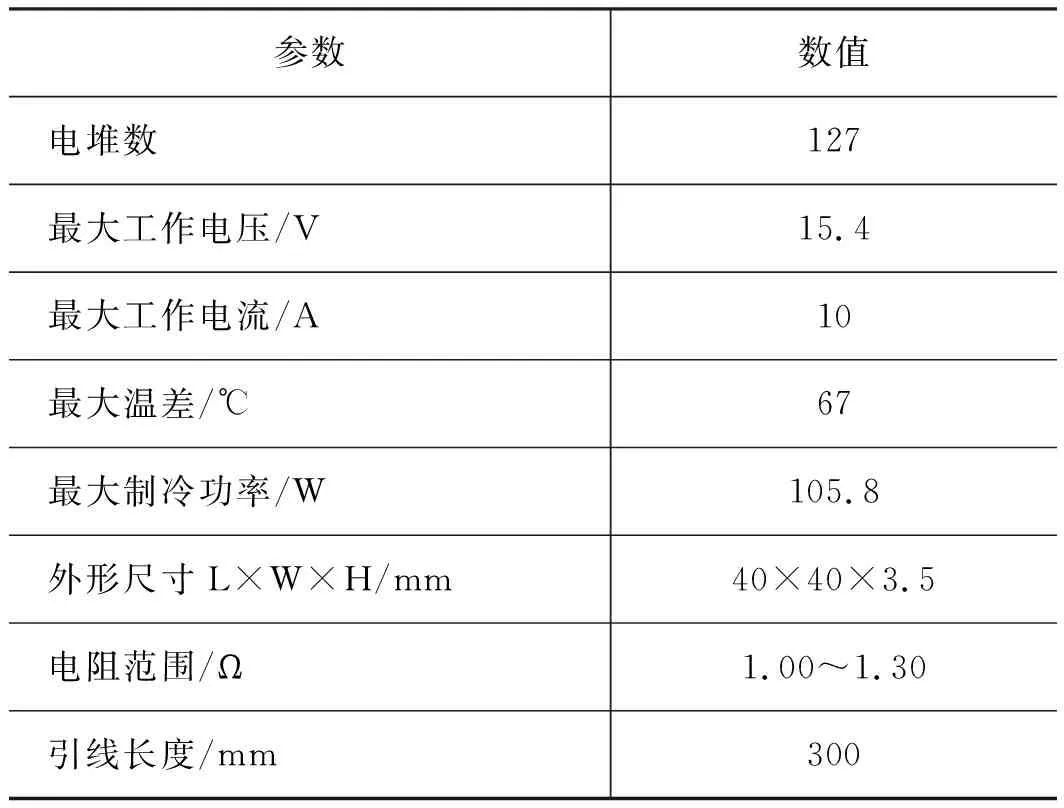

本研究选取制冷器型号为TEC1-12710,温差制冷组件采用陶瓷极板结构,只有一层热电偶,数量是127对,标准状况下最大工作电流值为10 A,其他参数如表1所示。

表1 TEC1-12710规格参数

根据组成结构和参数,借助COMSOL软件构建几何模型如图2所示。

图2 TEC1-12710内部模型

2 仿真模拟过程与分析

在所建立的半导体制冷器模型基础上,赋予各部分材料属性并添加物理场和边界条件,逐步增加各种模型、模块直至接近真实情况芯片反应外界条件,网格离散后,采用稳态求解器获得仿真结果。

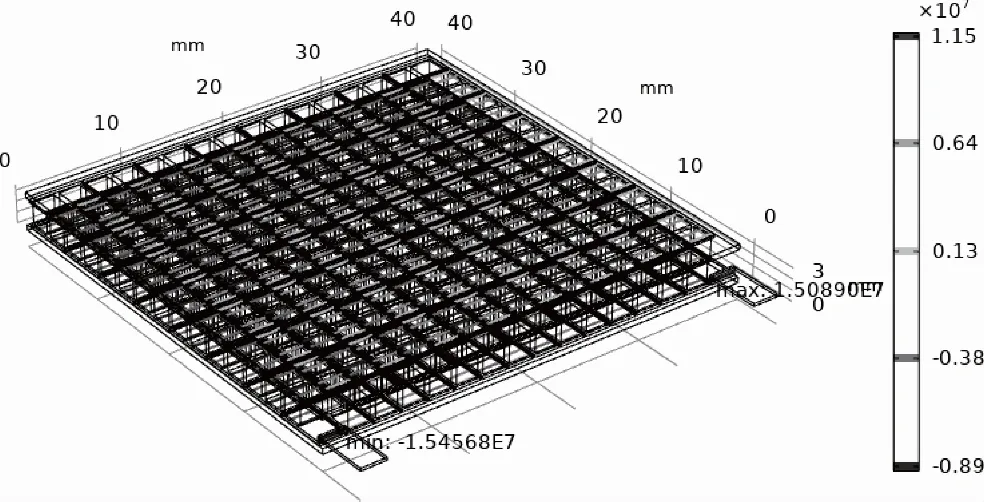

首先,要判断正常工作情况下,半导体制冷器的各项物理性能指标是否满足μPADs工作需求。TEC1-12710正常工作电压下,其电流密度等值面图如图3所示。

图3 12 V电压下元件内部电流密度等值面分布

半导体制冷器的极限电压约为热电偶对数的0.12倍,极限电压为15.4 V,而正常工作电压又为极限电压的78%,因此仿真中设定12 V的电势差。元件中的热电偶都是通过串联连接,因此闭路电流分布比较均匀,根据式(3)求解电流密度:

I=J·A

(3)

式中,I—— 截面处的电流

J—— 截面处的电流密度

A—— 截面面积

将截面处的最大电流密度1.54568×107A/m2与铜制金属导板截面面积0.6×10-6m2带入式(3),得:I=9.274 A。可以看出,仿真模型中的最大电流小于最大工作电流,同时该模型等效电阻为1.29 Ω,处于设计范围之内。

在此电学参数的基础上,进一步确定其在稳态求解器下制冷最大温差能否满足设定规格。对于稳态热分析,输进系统的热量等于输出系统的热量,热力学能量守恒关系式为:

Q-W=ΔK+ΔU+ΔP

(4)

式中,Q—— 输入热量

W—— 所做功

ΔU—— 系统内能

ΔK—— 系统动能

ΔP—— 系统势能

在大多数的实际工程上的传热问题中有:ΔK=ΔP,常常考虑无做功,W=0,则Q=ΔU。流体流过一个物体表面时流体与物体表面间的热量传递过程(即对流传热)。对流传热的基本计算式是牛顿冷却公式(Newton’s law of cooling):

q=hΔt

(5)

式中,q—— 热流密度,指单位时间内通过单位面积的热流量

h—— 表面传热系数,又称对流换热系数

Δt—— 温差,约定恒为正值

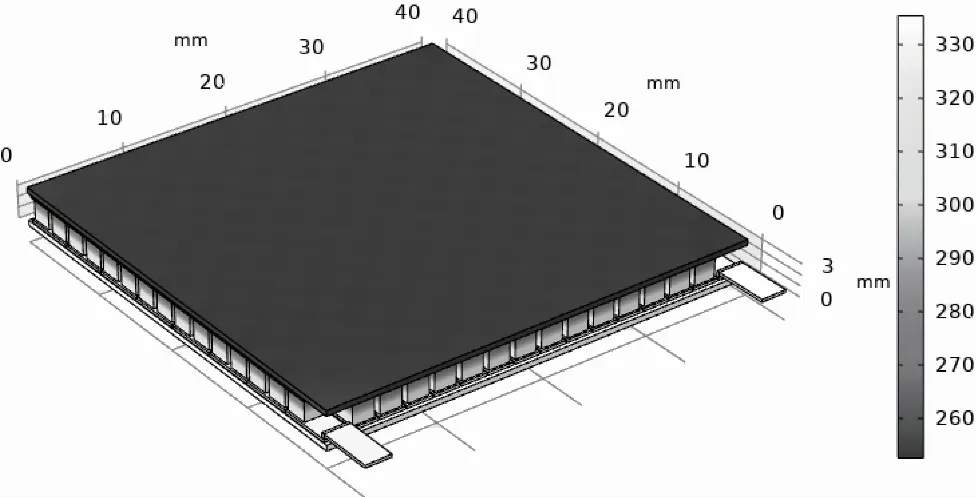

表面传热系数的大小与对流传热过程中的许多因素有关,不仅取决于流体的物理特性以及换热表面的形状、大小与布置,而且还与流速有密切关系[10]。通常外界流体为空气,设置的表面传热系数为50 W/(m2·K)时,半导体制冷器在以上电学参数下达到稳态时的温度分布如图4所示。理论最大温差达到84.4 ℃,按80%的效率可以实现67 ℃的最大温差,满足设计规格。

图4 12 V电压下元件表面温度分布图

对于环介导等温核酸扩增(LAMP),反应温度常介于60~65 ℃。LAMP法可在短时间 (通常是1 h内)进行核酸扩增,可以不依赖任何专门的仪器设备实现现场高通量快速检测,检测成本远低于荧光定量聚合酶链式反应(PCR)。μPADs与LAMP法结合,可以比常规核酸检测更迅速、准确地完成包含COVID-19在内的病原体检测。TEC可以为基于μPADs的LAMP检测提供可靠的温控策略与环境。

2.1 散热器对半导体制冷器功能的改进

根据式(1)可知,改变电流方向就能使散热面和吸热的位置发生改变,转换电动势正负极,使上极板成为放热端,下极板成为吸热端。在上极板处布置芯片,下极板布置散热器,并在冷热面处均匀地涂上导热硅胶(脂),整个实验模块设计示意如图5所示。在20 ℃的室温下,需要将芯片加热到63 ℃才能反应,这接近最大电压下的温差上限,对元件损耗很大;因此,需在冷端增设散热器(用于环境气流交换),升高冷端温度。而珀尔帖效应不受散热器的影响,大致上保持恒定的温度差,所以热端温度也会相应的上升,可以在不用增大电压的条件下达到所需反应温度。

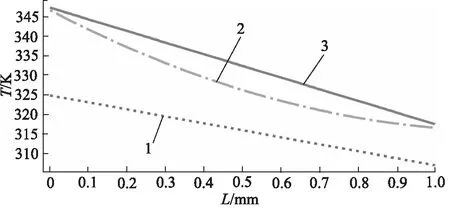

图6为纸基反应单元在半导体制冷器处于不同散热环境下,其边缘温度沿垂直位移变化的情况,随着芯片逐渐远离热源,其温度都呈降低趋势。当芯片只用半导体制冷器1个元件进行加热时,底部温度达不到反应所需温度63 ℃(336 K),如曲线1所示;当在半导体制冷器冷端增设散热器时,芯片底部温度显著提升,但只有近1/5部分能达到反应所需温度,如曲线2所示;当在散热器的基础上再次添加散热风扇时,芯片的温度极值提升不明显,但改变了曲线的坡度,使得满足反应温度的区间增加,有接近1/2长度达到了反应温度,提高了芯片的利用率,如曲线3所示。

图6 12 V电压下不同散热环境芯片温度

反应单元的边缘是可以通过温度传感器直接测得的,而反应发生于其内部,温度略高于边缘,所以实际有更多的部分可以满足反应条件。

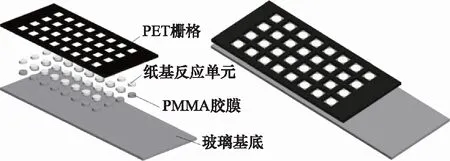

2.2 基底材料对传热性能影响

针对不同散热环境下芯片表面的温度分布情况进行的仿真,可以看出外界环境对芯片反应单元影响很大。研发思路是让反应单元在达到反应的温度区间内占比尽可能的大,为此还可以在不改变整体方案结构的基础上改变芯片的基底材料,芯片结构示意如图7所示。基底使用不参与其生化反应的透明材料;作为反应核心的纸基反应单元常用PMMA胶膜包裹,得益于其高透光率、绝缘性和耐热性,可以防止内部物质扩散和被氧化;PET栅格是用来固定纸基反应单元位置并降低光学检测时背景杂光影响,同时也可以避免纸基反应单元间交叉污染。

表2所示的几种工程中使用的热塑性塑料在较宽的温度范围内具有优良的物理机械性能,最大使用温度可以超过100 ℃,化学性质稳定,均可作为该反应单元的基底。

图5 纸基反应芯片实验温控模块设计方案示意图

图7 纸基反应芯片组成结构图

表2 常用的工程塑料参数

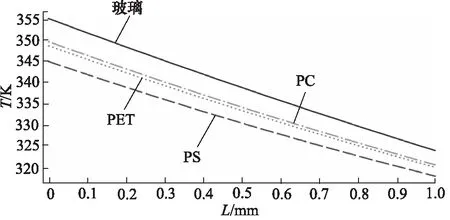

选择几种常用的透明塑料和主要成分为石英的玻璃分别作为芯片反应的基底,选取靠近中心的反应单元,可以更好地排除PET栅格对反应单元边缘传热的影响,较为真实地反映垂直方向上自基底传热过程中温度的衰减分布。用玻璃和几种热导率不同的塑料进行比较,温度随上升高度衰减变化如图8所示。

图8 不同基底材料下反应单元中心温度衰减趋势对比

由图8可知,更换不同基底反应单元内部温度变化趋势基本一致,离基底越远的位置温度越低,同时,无论是最高温度还是满足反应温度的适宜区间,玻璃基底比其他几种塑料基底的性能更好。这是因为在稳态传热过程中,玻璃的常压热容相比聚合物的塑料要小的多,而且玻璃的热导率也比一般的塑料高,所以在接触面处能达到更高的温度。PC,PET热导率很接近,所以两线初始温度接近,而PS的热导率要小很多,所以温度偏低。

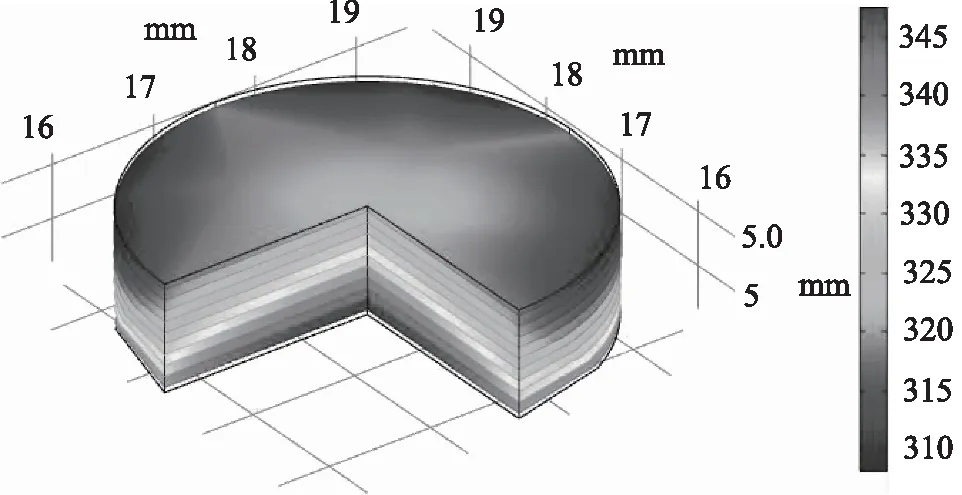

以玻璃基底的芯片为例,取出其中某一个纸基反应单元,如图9所示,可以看出其内部的温度变化规律。同一水平面内,越接近中心的位置,其温度越高,芯片外围接近PET栅格的地方温度略有上升,但总体趋势不变。

图9 纸基反应单元内部温度分布图

3 结论

本研究构建以半导体制冷器(TEC)为热源、纸基微流控芯片为生化反应载体的仿真模型。基于有限元方法,验证TEC温度控制可靠性,并且,研究了环境参数、散热单元组成和芯片基底材料对系统温控性能的影响。证明了常温条件下使用散热器和风扇组合可以有效提升TEC热面温度并降低功耗;与常规高分子聚合物材料相比,玻璃基底可以让纸基反应获得更好的传热效率。研究结论将指导微流控芯片设计与制造,有助于加快新型便携式检测系统研发,促进微流控技术与核酸检测等生化反应的结合与应用。