基于分级压差控制的电动挖掘机双变动力总成控制方法研究

陈俊屹, 陈其怀, 林添良, 林元正, 付胜杰

(华侨大学机电及自动化学院,福建厦门 361021)

引言

随着全球的环境污染日益严重以及资源储量匮乏,各个国家都越来越重视对节能减排的研究[1],工程机械的节能减排已经成为国内外的热点研究对象之一。相比传统的工程机械,电动化工程机械的节能效果十分显著,能源利用率高,排放污染物大幅度减少甚至能做到零排放;因此,工程机械电动化是节能减排的最为理想的驱动方式之一。

电动化在汽车领域已经得到了广泛的应用[2-4],而在工程机械领域的应用还处在起步阶段。随着电动化工程机械的研究热度的提升,国内外的工程机械厂商为了进行技术储备,都开始着手研发各种电动化工程机械,其中最具代表性的机种就是电动挖掘机。国外在电动挖掘机研发取得进展的厂商主要有卡特彼勒、沃尔沃、日本神户制钢、日本小松等公司,而国内同样也有三一重工、徐工集团、柳工、华南重工、山河智能等公司对电动挖掘机进行研制。而电动挖掘机可以按照不同供电方式分为电缆供电型、外接电源供电型、电池供电型以及电池电缆复合供电型4种类型。电缆供电型采用电网直接供电,如图1所示,该类型挖掘机没有作业时长的限制,作业成本非常低,但是需要实时接入电网,因此工作的范围以及灵活性会受到极大的约束;外接电源供电型挖掘机则通过外接一个单独的电池电源车来解决电缆供电型取电难的问题,如图2所示相比前2种类型,电池供电型挖掘机就没有因取电问题所带来的灵活性不足的问题,电池供电型是把电池与电控系统直接安装在整机上,电池的容量直接决定了挖掘机的作业周期,如图3所示为华侨大学与华南重工合作研发的国内第一台电池供电型电动挖掘机;电池电缆复合供电型为电缆与电池相结合,根据用户及工作场地需求来选择供电类型。

图1 SWE25E电动挖掘机

图2 外接电源供电型挖掘机

图3 国内第一台电池供电型挖掘机

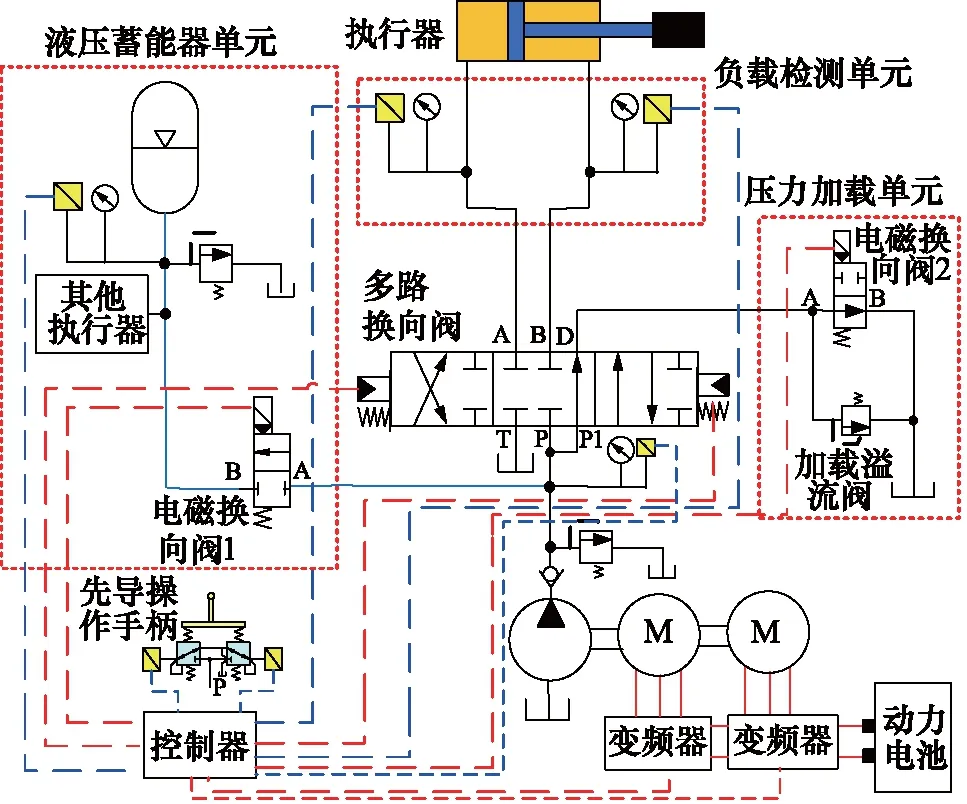

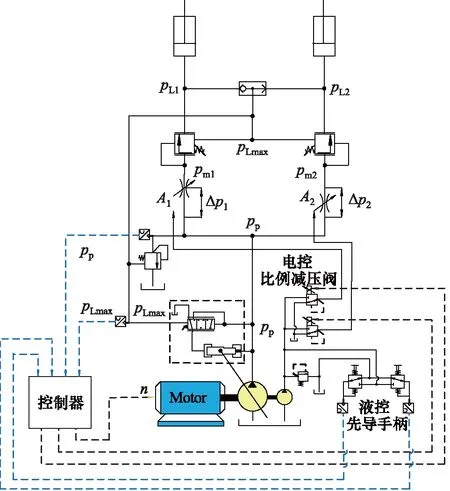

在高校与科研机构方面,对于电动挖掘机的研究较少,研究的主要重点在于如何提高电动挖掘机的节能性。刘彬等[5]对小型电动液压挖掘机进行了功率匹配及能效性研究,采用交流异步电机与电控变量泵组成动力源,结合进出口独立控制技术,实现了能耗的降低;黄伟平等[6-8]提出基于变频电机调速和液压蓄能器辅助驱动的负载压力适应型自动怠速控制系统及分段划分控制策略,如图4所示,与传统的挖掘机相比,该系统在怠速工况的节能效率达到67%;王浪等[9]对电动挖掘机动力总成展开研究,提出了变转速代替变排量控制来实现负载敏感功能,得到较好的操控性与节能性,其原理图如图5所示。

在节能减排的大趋势下,工程机械电动化技术已经成为未来发展必然方向。但是,现今大部分企业对电动化挖掘机的研究还停留在如何把电机简单地替代传统的燃油发动机,来实现挖掘机本身的功能,并没有深入地研究纯电驱动如何与液压系统相结合,没有充分发挥出电动机相比柴油发动机具有良好的调速特性的优势。本研究综合电动机与挖掘机液压系统,以充分发挥电动机的调速特性来优化挖掘机整机的操控性为目的,探究适合电动挖掘机的控制方法。

图4 负载压力适应型自动怠速控制系统原理图

图5 基于变转速控制的定量泵负载敏感系统原理图

1 电动挖掘机动力总成基本结构

电动挖掘机是由上架与下架两部分组成,上架包含铲斗、斗杆、动臂以及与其对应的油缸等执行机构;下架主要由行走机构、回转机构以及推土铲构成,这些与传统的挖掘机的机械结构一致。电动挖掘机与传统的挖掘机的差异主要体现在动力总成部分,一般的挖掘机动力总成系统都会包含能量单元、原动机以及液压系统三部分。传统挖掘机的能量单元都是由燃油提供,原动机则是对应的燃油发动机。电动挖掘机的动力总成系统如图6所示,其能量单元由以电池为主的系统构成,原动机由电机控制器与电机构成,液压系统方面与传统的挖掘机并无差异,需要匹配电池与电机组成的系统。由于电动挖掘机的能量是由电池提供的,动力总成系统中还需要有高压管理单元来控制电能的合理分配,以及需要低压系统对低压辅件、低压控制单元供电。

图6 电动挖掘机动力总成系统简图

液压挖掘机是一种典型的多执行器复合动作的工程机械,因此,液压系统的合理设计直接影响整机的性能。如今,液压挖掘机一般采用正流量系统、负流量系统或者负载敏感系统。正流量系统利用正比例控制系统的输出信号与输入信号成正比,即先导手柄的压力上升会使泵的排量变大,反之压力下降会使泵排量减小,来实现流量匹配;负流量系统则是先导压力与泵的排量成反比;负载敏感系统不同于前两者,其采用闭中心多路阀,先是利用梭阀选择最大的执行器压力,把压力反馈至负载敏感泵,调节泵的排量,使得泵出口压力高于最大执行器压力一个固定的压差值,如图7所示,由于泵出口压力高于每个执行器压力,所以各个执行器的流量分配不再受负载压力影响,流量分配就只与多路阀各阀芯有关,使得挖掘机有良好操控性。相比正流量系统与负流量系统而言,负载敏感系统更具有节能的效果[10],因为负载敏感系统的流量分配特性使得泵的出口流量约等于各个执行器所需流量之和。综上所述,负载敏感系统从节能与操控性角度,更加适合电动挖掘机。

2 双变动力总成控制的负载敏感系统研究

传统的挖掘机的负载敏感系统采用燃油发动机作为原动机,因此基本都是使燃油发动机定转速来驱动负载敏感泵,利用负载敏感泵变排量来实现流量匹配;而电动挖掘机采用的是电机作为原动机,电机具有良好的调速特性,负载敏感系统需要根据电机的新特性调整原本的流量匹配方式。

图7 负载敏感系统原理简图

2.1 定转速-变排量负载敏感系统

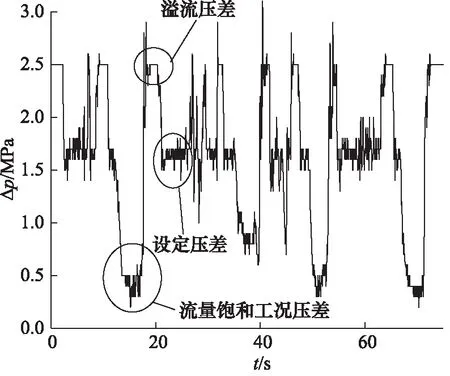

定转速-变排量负载敏感系统一般是传统挖掘机所采用的的控制方式,传统的原动机以固定转速运行工作,流量匹配依靠负载敏感泵的变排量来实现。但是,挖掘机是一种典型的多执行器复合动作的工程机械,在其作业过程中经常会出现流量饱和的现象。图8为某型号8 t电动挖掘机的在定转速800 r/min下负载敏感压差曲线,负载敏感压差Δp是由泵出口压力传感器采得的压力减去LS口的压力取得的,负载敏感泵设定压差为1.6 MPa,溢流压差为2.5 MPa,而在挖掘机一个工作周期内时间占比较大的压差为流量饱和工况压差,此时负载敏感压差低于泵的设定压差,挖掘机多执行器在工作时中流量需求大于泵所能够提供的流量大小,出现了流量饱和的情况。

流量饱和工况在挖掘机工作时频繁出现会十分影响整车系统的操控性与节能性。在流量饱和出现的时候,负载敏感系统为了不让多执行器复合动作时出现流量分配失调的问题,多路阀各节流口前后压差会随着流量饱和的不同程度而改变,从而改变二次先导压力与执行器速度之间的对应关系。对于用户而言,就体现在手柄的操作性会随着流量饱和的不同程度而发生改变,挖掘机整机系统操控性差;并且,在流量饱和与非流量饱和过渡时,执行器的速度会发生突变,存在安全隐患。在节能性方面,当挖掘机工况经常出现流量饱和的时候,驾驶员为了提高作业操作性,会主动提高原动机的转速挡位,但是,在系统流量总需求较小的工况时,负载敏感泵会自动调节排量在低排量区间,使得系统效率降低、节能性差。因此,传统的电动挖掘机的负载敏感系统仅仅用电机代替了之前的燃油发动机,依旧会出现流量饱和工况问题,没有最大程度发挥电动机相对燃油机良好的调速特性[11]。

图8 负载敏感压差实测曲线

图9 双变动力控制的负载敏感系统原理图

2.2 双变动力控制的负载敏感系统

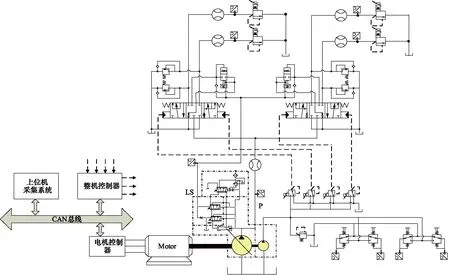

为了避免定转速-变排量负载敏感系统存在的流量饱和的现象,同时考虑到变量泵在低排量区间效率较低,提出一种双变动力总成控制方法,其控制系统原理图如图9所示。该系统采用LUDV负载敏感系统,采用永磁同步电机来驱动负载敏感泵,与定转速-变排量负载敏感系统最大不同为电机的转速根据系统工况状态主动控制,而负载敏感泵排量根据流量变化自适应匹配,这两部分组成了双变动力控制的动力源。此外,该系统还对液压先导系统进行了电控化,如图9所示,先导手柄不再与多路阀的先导油路直接相连,先导手柄通过压力传感器把先导压力信号转换成电信号,便于控制器采集,多路阀与电控比例减压阀相连,使用电控比例减压阀对多路阀输出先导压力。因此,该系统的工作过程为:先导手柄输出先导压力,通过传感器采集至控制器,控制器通过双变动力总成控制策略对电控比例电磁阀进行控制,最终多路阀控制各个执行器。

与传统的定转速-变排量负载敏感系统相比,双变动力控制的负载敏感系统具有更大的流量调节范围。以某型号8 t挖掘机为例,负载敏感泵一般具有10~11倍的排量变换范围,而电机转速范围一般约为800~2600 r/min,所以电机转速变换范围约为3~4倍,整个系统的流量变换范围约为30~40倍。因此,该系统可以在高速大流量工况下,通过同时提高转速与排量来避免流量饱和,提高挖掘机的操控性;当工况为低速小流量时,通过同时降低转速与排量来实现流量匹配,提高挖掘机的节能性。

3 双变动力总成控制策略研究

3.1 双变动力控制系统动力源效率特点分析

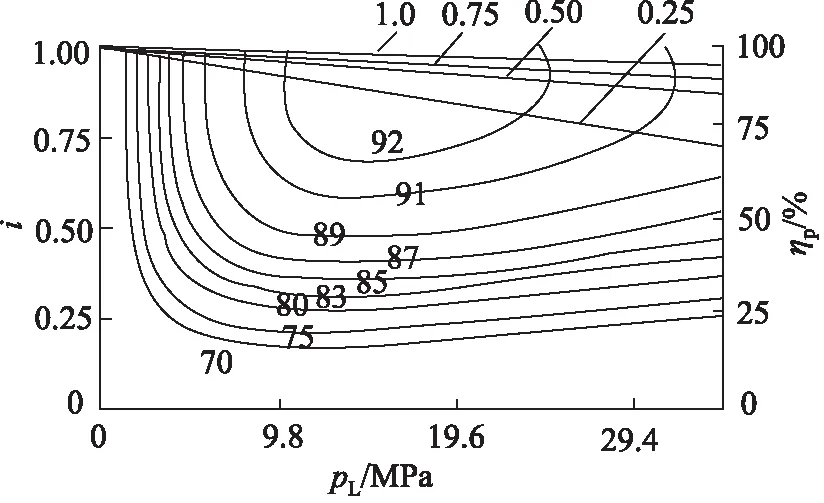

双变动力控制系统工作过程中,当执行器所需总流量在系统能提供的最小与最大流量之间时,必定存在不同的转速与排量的组合都可以满足同一个目标流量的情况。因此,对于双变动力控制系统需要考虑电机与泵的工作效率,以提高效率,降低能耗,达到节能的效果。斜盘式柱塞泵效率图,如图10所示,图中U形曲线为泵效率ηp曲线,斜线为各个排量比i所对应的容积效率ηV曲线。泵的效率在工作范围内波动较大。变量泵的效率受排量的影响最大,随着排量的增大而增大;而变量泵效率随着压力的增大,先增大后缓慢减小。由于变量泵的工作压力取决于负载,无法进行调定,所以要使该变量泵效率在高效区间,需要让泵尽量工作在大排量状态。

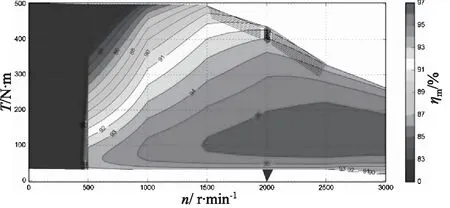

永磁同步电机效率MAP图如图11所示,永磁同步电机效率是随着转速与扭矩变化的,但是在挖掘机正常工作范围内,其电机效率均在90%以上。为了使双变动力控制系统工作在高效区间内,双变动力总成控制策略需要让变量泵尽量工作在高排量比区间内。

图10 斜盘式柱塞泵效率图

图11 永磁同步电机的效率MAP图

3.2 基于分级压差控制的双变动力控制策略

双变动力控制的负载敏感系统的电机转速n与泵排量q都会随负载变化而改变,为了充分发挥其双变量调节的结构优势,并且在高效的区间工作,提出了基于分级压差控制的双变动力控制策略,其控制原理图如图12所示。

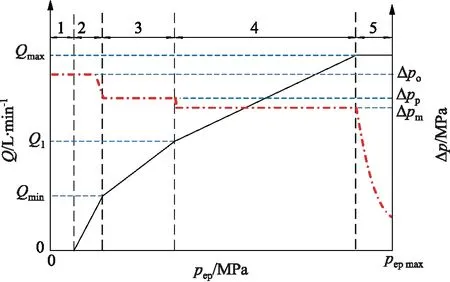

由图12可以看出,基于分级压差控制的双变动力控制策略是对电机转速进行压差闭环控制,通过电机的变转速控制来维持负载敏感系统压差的恒定。对泵出口压力pp与最高负载压力pLmax信号作差值,求得实际负载敏感压差Δp,让实际负载敏感压差Δp与变转速设定压差Δpm相比较,求得控制偏差,然后通过闭环控制调节器求得控制转速n,再根据实际电机转速限制得到最终目标转速n*,对电机进行控制。而对于整个双变动力控制系统而言,系统存在3种压差值,包括溢流压差Δp0、变排量设定压差Δpp以及变转速设定压差Δpm,这3种压差设定值依次减小。

对双变动力控制的负载敏感系统进行分级压差设置后,随着目标流量从零需求开始增加,整个系统将出现如图13所示的5个阶段:第1阶段为空载溢流阶段,执行器需求流量为0,泵出口流量全部经过多路阀溢流回油箱,负载敏感实际压差为Δp0,电机转速与泵排量都为最小值,此时系统流量为最小流量Qmin;第2阶段为小流量阶段,执行器目标流量逐渐增加,但还有部分泵出口流量溢流回油箱,所以实际压差依旧为Δp0;第3阶段为变排量调压阶段,此时执行器的目标流量增大至与系统最小流量相等,实际压差变为变量泵设定压差Δpp;第4阶段为变转速调压阶段,该阶段变量泵排量增大至最大值,使得变量泵无法通过增大排量来维持压差稳定,压差持续下降至Δpm时,电机开始随着目标流量增加而提高转速,使压差稳定在Δpm;第5阶段为流量饱和阶段,当执行器目标流量继续增大,电机转速到达最大值,此时流量只能以最大流量Qmax输出,实际压差无法维持在Δpm,出现流量饱和现象。

图13 等效执行器流量及实际负载敏感压差变化曲线

基于分级压差控制的双变动力控制策略可以最大限度地优化流量饱和问题,实现全变量范围的流量匹配。在空载工况下,电机转速和泵排量为最小值,将空载损耗降到最低;在低速小流量工况下,电机在最低转速运行,通过改变泵排量来匹配流量;在高速大流量下,泵排量达到最大值时,通过增加电机转速使压差得以稳定,避免流量饱和的情况发生;该控制策略只有在电机转速与泵排量都达到最大值还无法满足目标流量时,才会出现流量饱和工况。整个控制过程都遵循让变量泵尽量工作在高排量比区间内,因此,这种控制策略方案能使动力源在高效区间运行。

4 仿真分析

根据图12的基于分级压差控制的双变动力控制系统原理图,建立AMESim仿真模型,如图14所示。

图14 基于分级压差控制的双变动力控制系统AMESim仿真模型

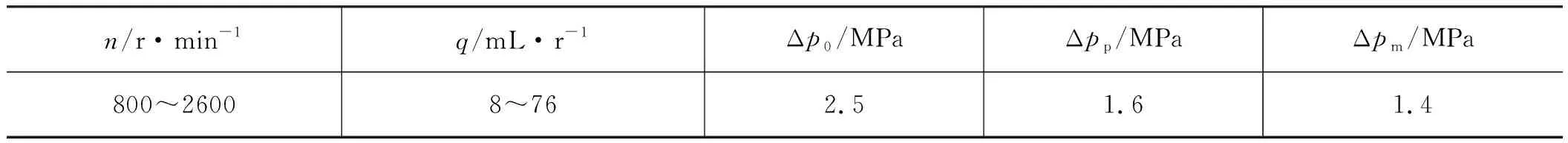

表1 双变动力控制系统主要设置参数

为了方便验证双变动力控制策略的可行性,对该AMESim仿真模型进行以下处理[12]:

(1) 采用比例换向阀模拟多路阀换向功能;

(2) 采用比例溢流阀模拟执行器进行加载;

(3) 采用机械库中的变转速电机模拟永磁同步电机且忽略效率影响;

(4) 采用液压库中变量泵模型模拟斜盘式轴向柱塞泵且忽略效率影响。

为了使变排量调压阶段与变转速调压阶段的操控一致性,设置标准时变转速设定压差Δpm比变排量设定压差Δpp低0.2 MPa,因此,系统参数如表1所示。

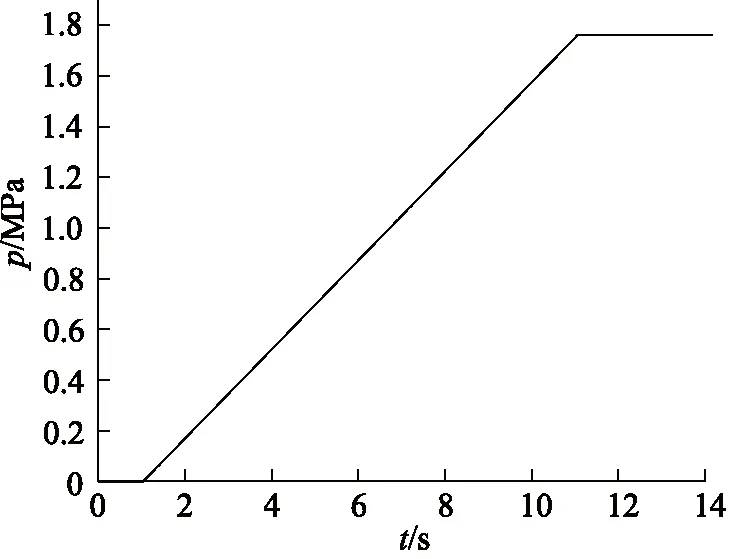

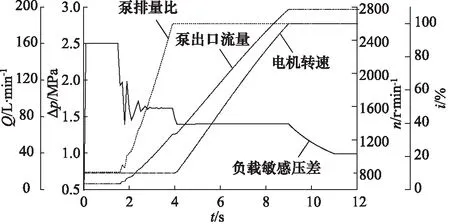

通过试凑法对抗积分饱和PI调节器进行参数整定,先导压力的设定变化曲线如图15所示。进行仿真分析得到如图16与图17所示的仿真结果。

图15 先导压力的设定变化曲线

由图16曲线分析可得:

(1) 在0~1 s区间内,先导压力为0,电机转速恒为800 r/min,泵出口流量为系统所能提供的最低流量,负载敏感压差为2.5 MPa;

(2) 在1~4 s区间内,随着先导压力的上升,经流溢流阀的流量逐渐减小直至溢流阀关闭,在1.6 s时,溢流阀完全关闭,泵的排量逐渐上升,负载敏感压力逐渐下降并稳定在1.6 MPa,3.9 s时,泵排量比达到100%,负载敏感系统压差继续下降;

(3) 在4~9 s区间内,负载敏感压差降至1.4 MPa时,电机转速开始逐渐上升,负载敏感压差稳定在1.4 MPa,而泵排量比维持在100%;

(4) 在9~12 s区间内,电机转速在9 s时达到最大转速2600 r/min,此时泵出口流量达到系统最大值为197.6 L/min,随着先导压力继续增加,负载敏感压差下降进入流量饱和工况。

由图17负载流量仿真曲线可以得到,负载流量1与负载流量2保持良好的一致性。在1~8 s区间内,为斜坡信号响应阶段,其差值占比低于1.5%;在8~10 s大流量输出阶段,其差值占比低于3%。由此可得,包括流量饱和阶段在内,整个过程系统流量匹配基本不受到负载压力影响。

图16 负载敏感压差、电机转速、泵排量比及泵出口流量仿真曲线

图17 负载流量仿真曲线

根据上述仿真结果可知,基于分级压差控制的双变动力控制策略可以通过变转速与变排量实现全范围流量匹配,最大程度避免流量饱和的情况发生,而且分级压差控制对负载敏感及抗流量饱和基本无影响,系统具有良好的操控性。

图18 试验样机系统原理图

5 试验研究

为了进一步验证双变动力总成控制策略的实际效果,搭建了一套8 t电动挖掘机的试验样机。由于试验过程中执行器加载无法较精确的控制,所以采用比例溢流阀对执行器进行模拟加载,整个试验样机原理图,如图18所示。采用4个比例溢流阀分别模拟动臂联以及斗杆联的加载情况,并且使用流量计对泵出口流量及各个支路流量进行采集,各个支路的负载压力通过压力传感器采集。

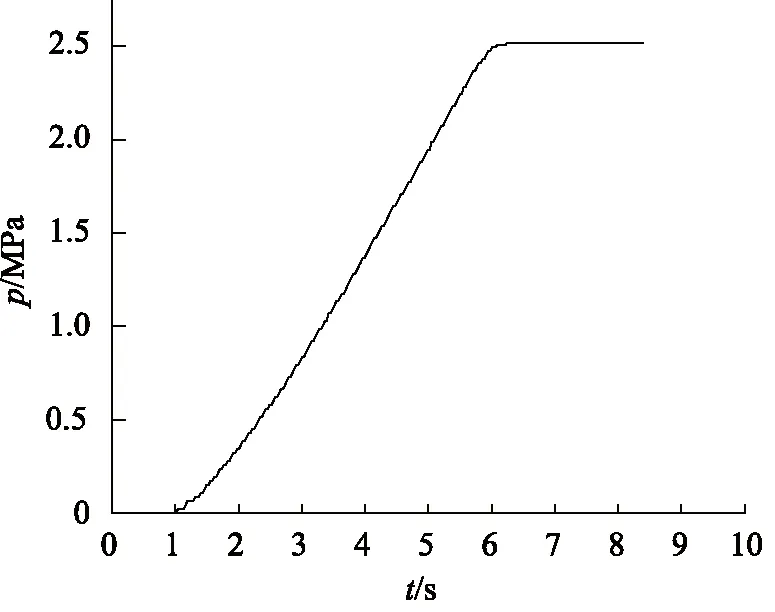

进行试验时,先对多路阀某一联施加如图19所示的先导压力信号曲线。经过试验可以得到如图20所示的试验结果。

由图20可得,在1 s时,先导压力开始逐渐上升,由于实际多路阀阀芯存在遮盖量,使得在2.6 s时才有流量通过节流口进入执行器,此时负载敏感压差开始下降,当变量泵排量从最小开始上升时,负载敏感压差稳定在1.6 MPa左右;随着先导压力继续上升,变量泵排量逐渐上升直至达到最大值,为了稳定负载敏感压差在调定值1.4 MPa左右,此时电机转速从最低转速开始上升;最终,先导压力信号达到最大值,电机转速稳定在1400 r/min。从试验结果可以得到,负载流

图19 先导压力信号曲线

图20 分级压差控制曲线

量在变排量调压阶段与变转速调压阶段都能很好地跟随先导压力曲线的变化,在2个阶段转换过程存在约为100 ms的迟滞,对操控性能影响较小。

电机转速分别在800 r/min与2000 r/min固定转速工作,分别输入图19先导压力信号,进行双变动力控制负载敏感系统的对比试验,得到如图21与图22所示的结果曲线。从图中可知,2000 r/min定转速负载敏感压差最后稳定在变排量泵调定压差1.6 MPa,流量约为108 L/min;分级压差控制稳定在1.4 MPa,流量约为105 L/min;800 r/min定转速因供油不足进入流量饱和,压差稳定在0.6 MPa,流量约为59 L/min。

图21 负载敏感压差对比曲线

图22 负载流量对比曲线

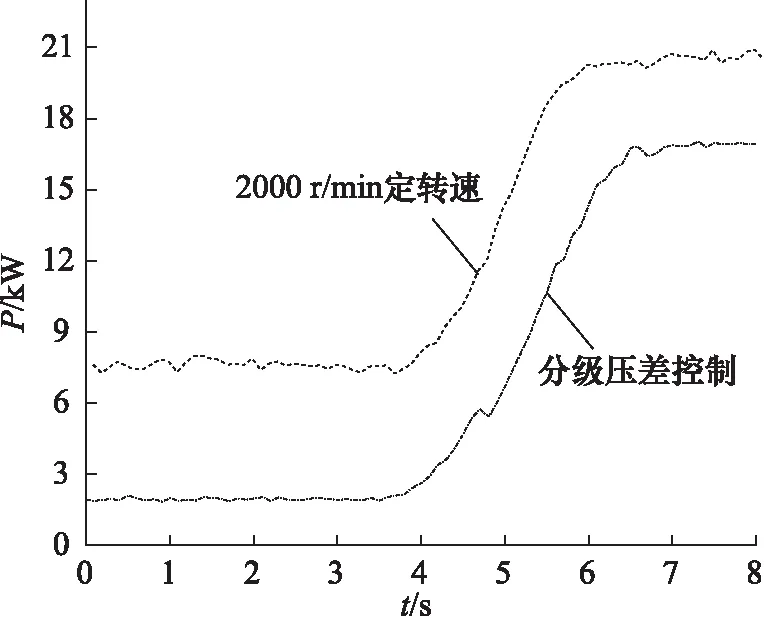

分级压差控制及2000 r/min定转速控制的电机功率对比曲线,如图23所示。空载运行阶段,2000 r/min 定转速的电机功率约为7.7 kW,而分级压差仅约为2 kW,降低了74%的空载损耗;当先导压力上升至最大时,2000 r/min定转速的功率约为21 kW,而分级压差约为17 kW,降低了19%的能量损耗。因此,在这整个过程中,分级压差控制比2000 r/min定转速控制降低了19%~74%的能量损耗。

综上所述,从试验结果可得:

(1) 基于分级压差控制的双变动力总成控制策略可以实现良好的流量跟随;

(2) 与定转速-变排量负载敏感系统相比,分级压差控制可以解决传统挖掘机在低转速下工作时的流量饱和问题,提高挖掘机操控性;

(3) 分级压差控制可以明显降低在高转速工况下,流量匹配不合适导致的能量损耗,节能性能提高19%以上。

图23 电机功率对比曲线

6 结论

(1) 利用电机相比柴油机具有良好的调速特性,针对电动挖掘机提出基于分级压差控制的双变动力控制策略。通过对变排量压差及变转速压差的分级设置,对电机与泵排量进行分阶段控制,最大程度避免流量饱和工况的发生;

(2) 利用AMESim仿真分析证明了基于分级压差控制的双变动力控制策略的可行性,结果表明分级压差控制系统可实现双变动力源全变量范围的流量自匹配,最大程度避免了流量饱和工况的发生,且系统具有良好的操控性;

(3) 通过试验验证了基于分级压差控制的双变动力控制策略的具有良好的流量跟随性,解决了传统挖掘机在低速定转速时流量饱和的问题,高转速时节能性提高了19%以上。