恒压式气动储气装置设计与仿真分析

王 虎, 王志文, 童郑人, 董 欣, 熊 伟

(大连海事大学船舶机电装备研究所,辽宁大连 116026)

引言

近年来,由于经济、环保、响应快和易维护等优点,气动技术在绿色、智能制造业和高端装备业领域有着广泛的应用和日益增长的需求[1]。但相比于液压和电气系统,气动系统的低能效缺陷十分显著,其能效仅有5%~17%[2-3]。气动技术使用压缩空气作为工作介质,空气廉价,但是压缩空气却是昂贵的能源载体,为生产压缩空气需要消耗大量的电能,其中50%~85%的电能都以热能的形式浪费[4]。在不同国家,压缩空气系统能耗约占其工业总耗电量的7%~15%[5-6]。生产压缩空气花费的电能成本约占压缩空气系统全生命周期总成本的70%~80%;因此,气动节能研究意义重大。

目前,气动系统节能已经具备了一套较为完整的理论和技术体系,近年来也涌现了许多新的节能技术研究,如近等温空气压缩技术[7-8]、FESTO数字控制终端[9]、膨胀能利用节能技术[10]、压电俘能技术气动系统应用[11]等。总体上,当前对气动节能的研究往往是从元件或系统的角度出发的,而忽略了气动系统元件之间的相互作用效应对系统能效的影响。以气动系统常用的储气罐为例,从元件的角度看,储气罐本身不是耗能元件,但是从系统的角度出发,储气罐却增加了气动系统其他元件的能耗。另一方面,气动系统中最高压力区位于压缩机和减压阀之间,如果能够在保证系统性能的基础上降低压缩机排气压力和储气罐储气压力,就能实现可观的节能效果。但传统的定容式储气罐主要起到储气、缓冲稳压和分离杂质的作用,无法实现气动系统中产气侧和用气侧的动态平衡。

为了解决这些问题,设计了恒压式气动储气装置,其排出的气体压力始终保持与用气侧压力相等,使气动系统中最高压力区压力大大降低,实现降压节能。

1 恒压式储气装置结构原理

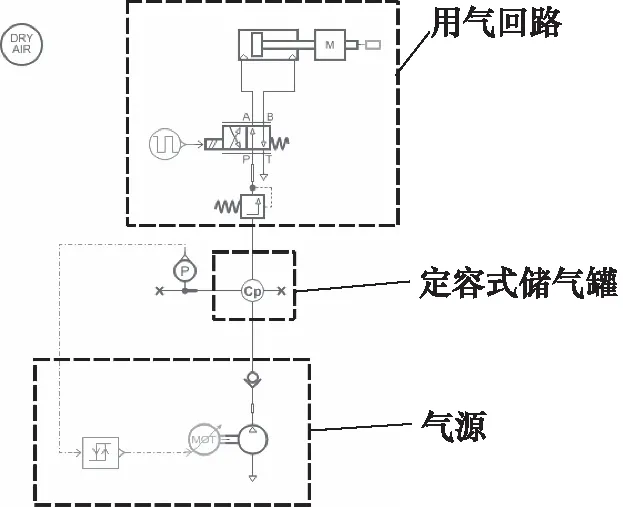

恒压式气动储气装置主要由三部分组成:恒压储气单元、异形凸轮变换单元以及储能单元,原理图如图1所示。恒压储气单元无杆腔侧有2个气路通道口,一个气路通道口接收来自空压机的压缩空气,另一个气路通道口用来向用气回路输出压力恒定的压缩气体,压缩空气即是在此空间内存储,恒压储气单元的有杆腔一侧(活塞侧)与大气相通。储能单元无杆腔侧的出气口应可被密封,密封前通入带有一定压力的压缩气体,有杆腔侧(活塞侧)与大气相通。储能单元的作用是储存能量并为恒压储气单元提供抵抗力,内部气体压力是随着装置充放气过程而变化的。异形凸轮恒力变换单元是一种变形式的凸轮机构,其外观与传统凸轮有较大差异,但二者作用原理相同。异形凸轮恒力变换单元的作用是连接恒压储气单元与储能单元。储气装置充气时,恒压储气单元内气体体积增大,推动活塞向上运动,促使异形凸轮机构发生转动,进而推动储能单元中的活塞向上运动,储存能量,储气装置排气时,运动过程相反。储气装置充放气的过程中,通过异形凸轮的转动,始终能够找到合适的位置使得恒压储气单元中活塞的推力保持恒定;恒压储气单元中活塞的推力通过异形凸轮这一恒力变换单元将能量传送到储能单元中,通过异形凸轮变换单元的变换作用,恒压储气单元中无杆腔侧的压力能够始终保持稳定[12]。

图1 恒压式气动储气装置原理图

2 数学建模

恒压式储气装置的关键结构为异形凸轮变换单元,其两侧的外轮廓曲线的设计对整个装置的恒压效果起决定性作用。

如图1所示,异形凸轮变换单元与活塞推杆的力传递是通过两侧的斜线轮廓完成的:储能单元侧的轮廓L1及恒压储气单元侧轮廓L2。当压缩空气进出恒压式气动储气装置时,忽略摩擦效应,恒压储气单元储存的能量等于储能单元储存的能量,由能量守恒定律可得:

(1)

式中,popen—— 恒压储气单元中的压力,即恒压值

pclose0—— 储能单元在某一状态时的压力

A—— 活塞的横截面积,恒压储气单元的活塞面积与储能单元的活塞面积相同

r1,r2—— 沿L1和L2的弧长

能量方程的物理意义是沿外轮廓的第二曲线积分,且两个外轮廓L1和L2是连续可微的曲线,能量方程式(1)可以写为:

(2)

式中,θ—— 异形凸轮变换单元的转角

k1—— 外轮廓L1在某点处的斜率

k2—— 外轮廓L2在某点处的斜率

R—— 异形凸轮变换单元的旋转半径

工作过程中,储能单元中气体状态变化满足多变方程式pvn=const,有:

(3)

式中,pclose0与pclose1分别表示不同时刻下气体的压力;vclose0与vclose1分别表示不同时刻下气体的体积;n是多变指数。

由式(3)可得:

(4)

其中:

vclose1=vclose0-Ay2

(5)

式中,y2为外轮廓L2处的储能单元活塞位移,表达式为:

y2=k2Rθ

(6)

联立式(4)~式(6)并代入式(2)得:

(8)

式(8)即为异形凸轮变换单元恒压储气单元侧外轮廓L1的表达式,为简化设计,可将轮廓线L2设为斜率固定的坡度线。

若式(8)中参数固定,就可以确定异形凸轮变换单元的轮廓,在不同的预充压力下可以使给定的恒压值变成新的稳定的恒压值。假设新的预充压力为pclose2,那么新的能量方程可以表示为:

(9)

从式(9)中可以得到新的恒压值popen1为:

(10)

忽略摩擦效应,新的恒压值popen1与新的预充压力pclose2成正比;因此,一旦设计的轮廓线固定,可以通过改变预充气压大小来得到新的恒压值。

3 恒压储气系统仿真

3.1 系统建模

为了验证恒压式气动储气装置的恒压特性与节能效果,将此装置用于典型的气动系统中,在AMESim中搭建了仿真模型,并与使用了传统定容式储气罐的气动系统进行比较。

图2是在AMESim平台中搭建的使用定容式储气罐的气动系统模型,图3是使用恒压式储气装置的气动系统模型,两个系统除储气装置不同外,其余元件均相同。

图2 使用定容式储气罐的气动系统

取恒压储气单元、储能单元活塞直径为500 mm,储能单元预充压力pclose0=0.42 MPa,异形凸轮变换单元的转动半径为300 mm,多变指数n=1.4, 轮廓线L2斜率k2=0.5。根据负载的重量,设定执行器气缸的额定工作压力为0.4 MPa,恒压式储气装置恒压值为0.42 MPa(管路、阀件等辅助元件会造成一定的压降,故将储气装置压力略高于用气侧压力)。

图3 使用恒压式储气装置的气动系统

3.2 仿真结果分析

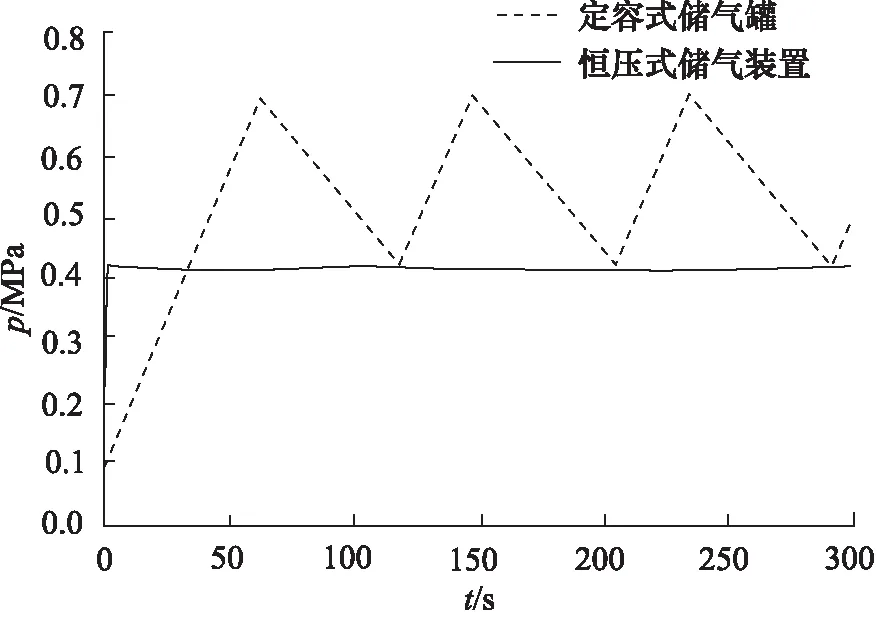

通过分析恒压式储气装置内压力以及传统定容式储气罐内压力变化,研究恒压式储气装置的恒压特性以及降压节能作用。

图4为额定压力pr=0.42 MPa下恒压式储气装置储气区内气体压力随工作时间的变化,图5为执行器气缸带动负载位移曲线,双位控制目标是使得恒压储气单元中活塞位移处于0~200 mm之间。可以看出,

图4 恒压储气单元储气区压力变化

图5 负载位移变化

储气区压力保持在所设定的恒压值0.42 MPa 附近,最大压力值为0.421 MPa,最小压力值为0.412 MPa,波动率约为2%,稳压效果较好;随着活塞往复直线运动和异形凸轮变换单元的旋转运动,气体压力在0.42 MPa 上下微小波动,恒压式储气装置向用气回路输出的恒压压缩空气能够使气动执行器气缸良好地工作,实现了气动系统中产气侧和用气侧的动态平衡。

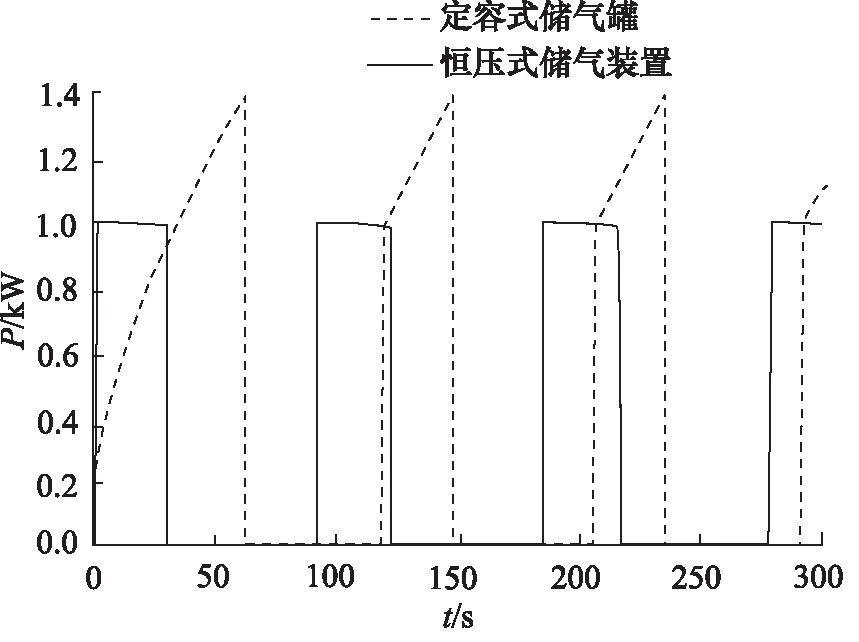

为了更好地体现所设计的恒压式储气装置的降压节能效果,结合简单的双位控制方法,使定容式储气罐内压力在0.42~0.7 MPa之间波动,系统工作300 s,在完成相同工作量情况下,比较2个气动系统中压缩机的耗电量。图6和图7分别表示采用不同储气装置时压缩空气压力随时间的变化,以及压缩机功率随时间的变化。

图6 pr=0.4 MPa时储气装置内压力变化

图7 pr=0.4 MPa时压缩机功率

图8为额定压力为4 MPa下采用不同储气装置时压缩机的总耗电量。其中,使用恒压式储气装置的气动系统压缩机总耗电量为0.03131 kW·h;使用定容式储气罐的气动系统压缩机总耗电量为0.03739 kW·h,节能率约为16.3%,并且随着系统工作时间的增加,节能效果将进一步提高,降压节能效果显著。

除系统工作时间可影响节能效果之外,通过仿真还发现在不同的额定压力下,节能效果也不同。图9是系统额定压力为0.5 MPa时的压缩机总耗电量对比图,使用恒压式储气装置的气动系统压缩机总耗电量为0.03381 kW·h;使用定容式储气罐的气动系统压缩机总耗电量为0.04160 kW·h,经计算可得,节能率约为18.7%,与系统额定压力为0.4 MPa时相比,节能率得到了提高。随着系统额定工作压力的增大,恒压式储气装置的节能效果也将更加显著。

图8 pr=0.4 MPa时压缩机总耗电量

图9 pr=0.5 MPa时压缩机总耗电量

系统节能效果的影响因素是多样的,节能率的大小还与负载的行程长短及负载的运动频率有关系。负载的行程越长,运动频率越高,恒压式储气装置的节能效果越显著。总而言之,当气动系统的用气量增加或用气量加快或者用气压力升高时,恒压式储气装置的节能效果就越明显。

4 结论

本研究应用AMESim建模仿真软件对设计的新型储气装置进行了建模仿真,结果表明,恒压式气动储气装置具有良好的恒压输出压缩空气特性,与传统储气罐相比,节能效果显著,为气动系统降压节能提供了一种新思路。后续工作将以本仿真模型为基础,加入摩擦模型、传热模型进行深入优化分析,并搭建系统实验平台,进行进一步的设计优化。