液压作动器回中锁紧协同作用特性分析

訚耀保, 张小伟, 徐 杨, 贾 涛, 肖 强

(1.同济大学机械与能源工程学院, 上海 200092;2.中国航空长春控制科技有限公司, 吉林长春 130102)

引言

飞行器由于驱动负载大、工作空间有限,其执行状态、操作和姿态变化均采用液压作动器作为执行元件,工作时需要多个作动器协同作用完成指定动作。但考虑到飞行器工况复杂、外界环境多变、组成部件可靠性等因素会影响操控系统的内部状态改变,如电控系统断电、液压系统断油等很大程度会影响作动器的有效控制,进而干扰到整个飞行器的有效控制和安全操作。在极端环境(断电和断油)下,液压作动器的应急回中与协同锁紧特性,有助于增强作动器的可控性和安全性。CHEUNG M S[1]发明了一种采用楔块凸轮机械传动系统作为作动器位置反馈的回中装置,反馈调节伺服阀喷管,驱动作动器回到预定义位置;DEMERJIAN P D[2]发明了一种采用两级内部流道的阀执行器装置,在阀失效后能借助外部机械传动控制阀工作;MATSUI G[3]发明了一套用于飞行控制的局部液压备份系统,极大改善静液压作动器的可靠性差和多作动器力纷争问题;任濬哲等[4]发明了一种采用两级活塞驱动的应急回中液压作动筒,应急活塞推动主动活塞至固定位置;莴亮等[5]发明了一种单弹簧快速回中液压活塞组件,在活塞一侧布置双向弹簧驱动活塞回中;孟东[6]发明了一种双余度舵机回中锁紧装置,各液压作动腔分别与舵机液压系统连通,当两系统出现电气或液压故障,回中锁紧装置上锁;杨斌等[7]发明了一种利用电磁阀驱动变量缸从而控制斜盘倾角的闭式泵紧急回中安全装置;牛宝锋等[8]基于AMESim分析了一种中部开孔作动筒的自动回中特性,验证了活塞处于多位置时的可实现性,实现回中孔开度和孔径的最佳匹配;朱康武等[9]借助液压网络原理分析壁孔回中作动器机理,通过试验与仿真对比两种孔形的回中性能,并分析各参数对回中特性的影响趋势,并对中部孔导致活塞密封性减低的问题提出解决方案;满春雷等[10]分析了具备回中功能的矢量喷管作动器温度分布情况,对内部传感器受热提出改进措施。锁紧油缸的锁紧形式可分为机械式锁紧和液压回路式锁紧;机械式锁紧有内胀式[11]、卡块卡齿式、棘轮棘爪式、碟簧式;液压回路式锁紧有液控单向阀式、双向液压锁式、换向阀式[12-13]。

本研究设计一种中部开孔的自动回中机械式锁紧液压作动器,其无需额外控制器和外部驱动力控制,借助自身结构设计自动完成回中,靠锁紧销完成锁紧功能,有助于增强作动器在极限工况下的可控性和安全性。

1 作动器回中及锁紧原理

1.1 液压作动器结构

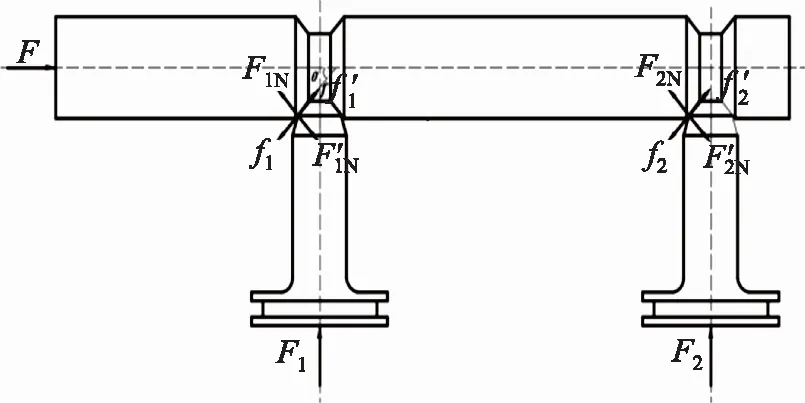

本研究设计的液压作动器与普通液压作动器在结构上存在较大差别,主要在作动筒中部左右对称处开设有径向孔并设计了锁紧装置,本研究的液压作动器结构如图1所示。当系统出现故障后,往作动器左右两腔通入高压油,油液通过径向孔卸荷,活塞在液压力作用下能自动回到中位,无需外部施加负载,完成应急回中;回中后,系统断油,锁紧销插入锁紧杆中,完成锁紧,保证液压系统和执行装置的安全可靠性。

图1 液压作动器结构示意图

1.2 回中及锁紧液压回路图

在回中工况下,如图2a所示,电磁阀6断电,状态转换活门7左侧高压腔卸荷,切换至左位,伺服阀进出油腔被活门凸肩堵住,液压泵输出高压油通过单向阀4,5、转换活门7进入作动器10左右两腔,作动器借助中部回油径向孔卸荷,回到中位。

1.过滤器 2.液压泵 3.溢流阀 4、5.单向截止阀6.电磁阀 7.状态转换活门 8、9.锁紧销 10.液压作动器图2 回中及锁紧液压回路图

在锁紧工况下,如图2b所示,当作动器回到中位时,液压系统断油,锁紧销8,9高压腔油液通过转换活门7、作动器10、回油孔卸荷,锁紧销弹簧推动锁紧销向前伸出;同时固接在活塞上的锁紧杆在负载力、油液压力作用下沿作动器轴向运动;二者同时相对运动,在一定时间、空间范围内,协同配合完成锁紧功能。

2 锁紧部件力学模型和结构参数设计

2.1 锁紧部件参数设计

据上述原理和功能分析可知,锁紧部件主要包括锁紧销和锁紧杆(固接在活塞上),锁紧销须准确插入锁紧杆的梯形斜槽中,完成锁紧。临界锁紧力为1800 N,锁紧杆和锁紧销的材料均为无锈钢,锁紧部件的受力情况如图3所示。

图3 临界工况锁紧部件受力图

本研究视两锁紧销受力等同,一般情况下,锁紧销与锁紧杆的接触为左右两处均匀受力;但在临界状态下,二者即将脱离,锁紧销和锁紧杆的接触点只有一侧,另一侧处于分离悬空。

接触时摩擦系数为μ,则对应摩擦力为:

f1=F1Nμ

(1)

式中,F1N为接触正压力。

锁紧杆的横向和纵向受力平衡方程为:

F1Nsinθ+f1cosθ=F/2

(2)

F1Ncosθ+f1sinθ=F1

(3)

式中,θ—— 锁紧杆梯形槽的斜面倾角

F—— 锁紧杆轴向力负载

F1—— 弹簧作用力

据式(1)~式(3),可得锁紧弹簧作用力的关系式为:

(4)

锁紧部件参数如表1所示,对现有方案(斜面倾角为45°)进行分析表明,锁紧部件能实现的锁紧力(压负载/拉负载)仅为507/577 N,无法满足目标临界负载的锁紧。在保证弹簧参数不变的前提下,增加斜面倾角θ,以增加锁紧部件的临界锁紧力。数值计算表明,当斜面倾角为67.3°时,锁紧力(压负载/拉负载)能达到1793/1856 N的锁紧力,满足设计要求。

表1 锁紧部件参数改进

2.2 锁紧判断条件

锁紧弹簧需满足的关于自身弹簧刚度k,预压缩量x0,锁紧销轴向位移l的方程为:

F1=k(x0-l)

(5)

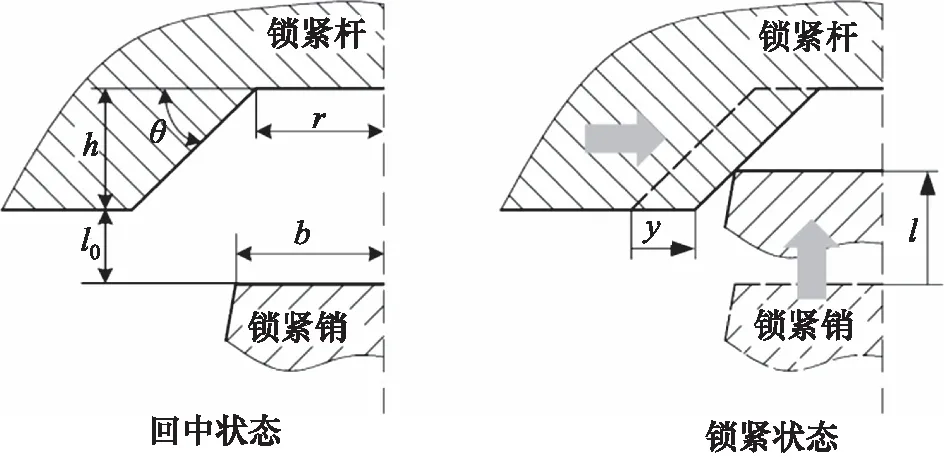

锁紧时,锁紧销与锁紧杆的几何空间关系如图4所示,其中|y|表示锁紧杆偏离中位距离;h为锁紧槽深度;l0为初始锁紧销端面距锁紧杆外表面距离;b为锁紧销端面半径;r为锁紧杆梯形槽半径。锁紧销位移l和活塞偏离中位位移|y|的几何关系式为:

(6)

图4 锁紧杆与锁紧销的几何位移关系

据以上分析可知,锁紧销与锁紧杆能实现锁紧的判断条件为:

(7)

3 锁紧动作数值仿真

3.1 锁紧功能液压回路动力学模型

1) 锁紧销数学模型

(8)

式中,p0—— 回油腔压力

psp—— 锁紧销控制腔压力

ks—— 锁紧弹簧刚度

xs0—— 锁紧弹簧预压缩量

xs—— 锁紧销位移

ms—— 锁紧销质量

Bs—— 锁紧销黏性阻尼系数

Ds—— 弹簧腔端面直径

ds—— 锁紧销端面直径

2) 作动器活塞数学模型

作动器活塞的动力学方程为:

(9)

式中,pL—— 左腔压力

pR—— 右腔压力

AL—— 左腔作用面积

AR—— 右腔作用面积

mV—— 活塞与锁紧杆整体质量

BV—— 黏性阻尼

f—— 活塞摩擦力

FL—— 负载作用力

作动筒左腔流量连续方程为:

(10)

作动筒右腔流量连续性方程为:

(11)

式中,qC为左右腔冷却流量;qM1与qM2为作动筒中部卸荷孔卸荷流量;qeL与qeR为泄漏流量。

(12)

(13)

(14)

式中,dc—— 冷却孔直径

l—— 冷却孔长度

CV—— 流量系数

AM1,AM2—— 作动器左、右腔中部卸荷面积

随着活塞位移不同而有不同的开度,位置与开度的关系如图5a、图5b所示,是关于活塞位移的切割圆面积的分段函数。

图5 卸荷面积

3.2 锁紧动作仿真分析

在MATLAB/Simulink中编写锁紧机构的数值计算程序,将锁紧销和活塞(锁紧杆)的数学模型联合计算,得到断油后锁紧过程中作动器活塞(锁紧杆)和锁紧销的运动过程,判断基于斜槽倾角为67.3°的锁紧情况。

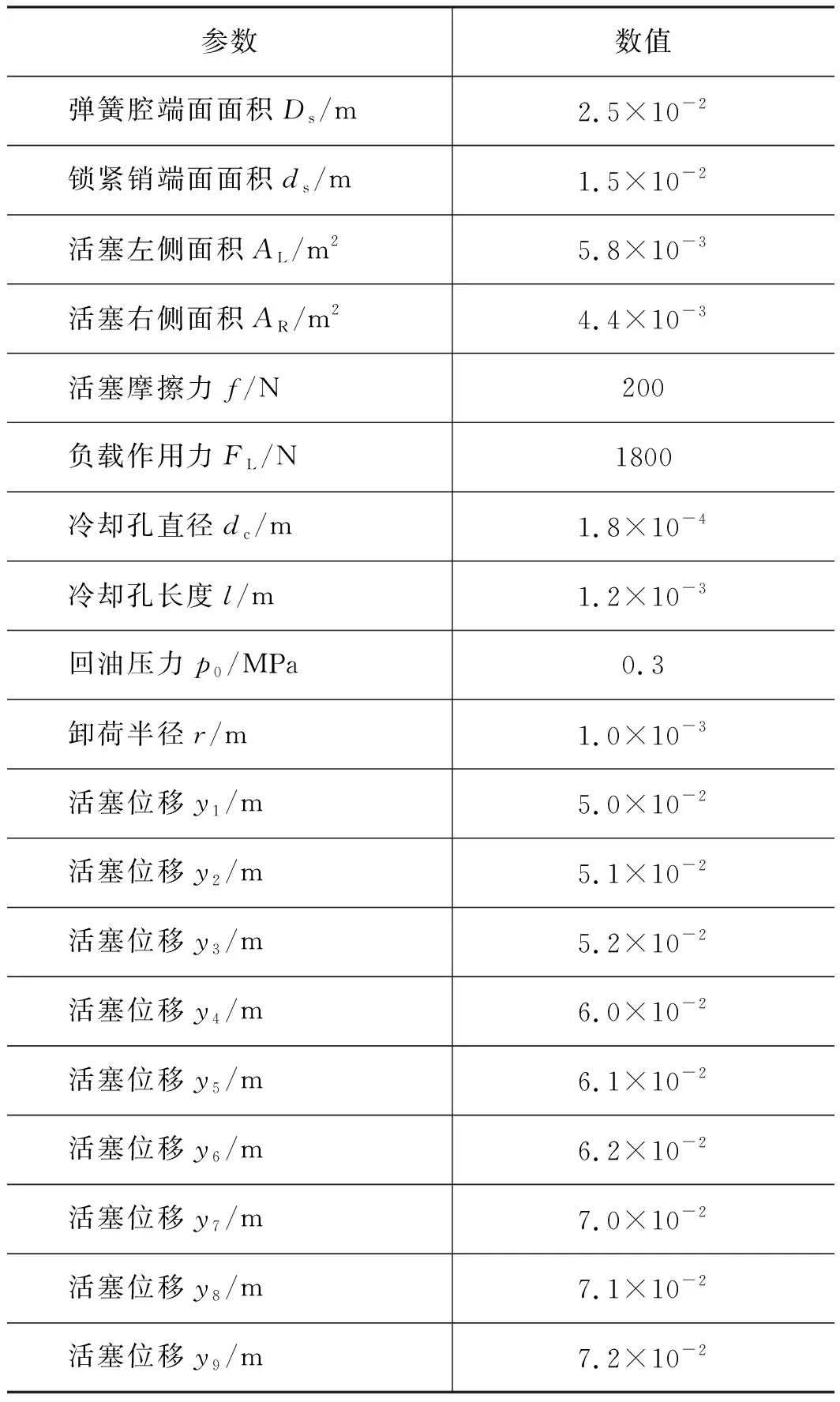

1) 仿真参数设置

据上述部分搭建的数学模型中设计的参数信息如表2所示。

2) 仿真结果

根据锁紧判断条件式(7)可得锁紧杆允许最大偏移中位距离为:

(15)

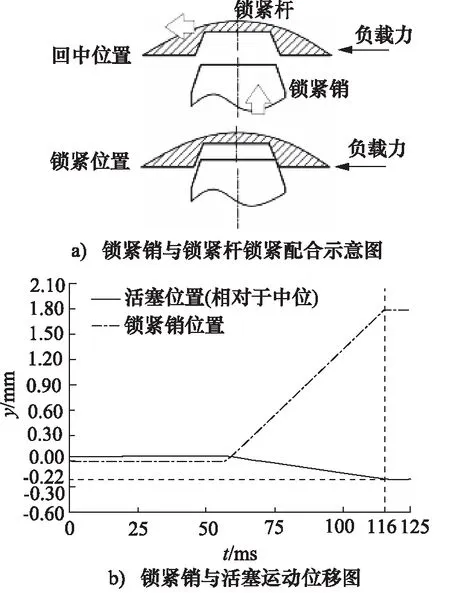

(1) 压负载工况:当作动器承受1800 N压负载时,断油后锁紧销伸出且活塞在压负载力作用下向左移动,锁紧销和活塞的位移运动关系如图6所示。在50 ms时开始断油,经过66 ms的运动后,锁紧销和锁紧杆接触锁紧,此时锁紧销中心轴线与锁紧杆梯形槽中心截面的距离为0.22 mm,0.22 mm<|y|max。

表2 仿真参数设置

(2) 拉负载工况:当作动器承受1800 N拉负载时,断油后锁紧销伸出且活塞在拉负载力作用下向右移动,锁紧销和活塞的位移运动关系如图7所示。

从图7 可以看出,在50 ms时开始断油,经过90 ms的运动后,锁紧销和锁紧杆接触锁紧,此时锁紧销中心轴线与锁紧杆梯形槽中心截面的距离为0.41 mm,0.41 mm<|y|max。

因此,在1800 N目标工况的压、拉载荷作用下,锁紧部件均能实现锁紧功能。

图6 压负载下活塞和锁紧销的轴向相对位置

图7 拉负载下活塞和锁紧销的轴向相对位置

4 结论

本研究基于作动器在应急工况下活塞回到中位后,系统断油,研究了作动器的锁紧功能特性,基于回中及锁紧工况下的液压原理图,分析了锁紧各部件间之间的协同动作机理,为实现目标负载的可靠锁紧,优化锁紧部件的结构参数,建立锁紧销和活塞(锁紧杆)的液压回路数学模型,仿真分析其在时间、空间上的相对运动关系,具体结论如下:

(1) 搭建锁紧机构力学模型,得到了锁紧销弹簧力与锁紧杆临界锁紧力及其他因素的映射关系,为实现1800 N临界锁紧力工况下的锁紧,改进梯形槽斜面倾角为67.3°,建立锁紧销和锁紧杆接触时其各自位移关系式,得到能实现锁紧功能的判断条件;

(2) 构建锁紧销和锁紧杆的液压回路动力学模型,用于评估锁紧部件的可行性和可靠性。基于数值分析结果表明,在1800 N的压负载和拉负载下,锁紧销和锁紧杆分别经过66 ms和90 ms的相对运动后实现锁紧,锁紧杆偏离中位0.22 mm和0.41 mm,满足锁紧条件,锁紧销均可以插入锁紧杆梯形槽完成锁紧动作;

(3) 试验和仿真表明,本研究设计的液压作动器能实现自动回中和可靠锁紧,对开发新一代智能液压作动器能提供理论和技术支撑。