油气状态对车辆油气悬挂特性影响建模分析

刘建辉, 姚方方, 李立琳, 张 彦

(1.黄河交通学院汽车工程学院,河南焦作 450000;2.河南工程学院机械工程系,河南郑州 451191;3.郑州新大方重工科技有限公司,河南郑州 450064)

引言

油气不分离式油气悬挂属于封闭系统,其结构特点决定了其内部油液和气体的状态。油液与气体在结合面直接接触,理想状态时,认为气体不会溶解于油液,实际中却无法忽略气体在油液中的溶解,因此,在环形腔中有可能因为压力降低而析出气体。气体的溶解和析出会改变理想的设计目标,但整体仍表现出气体的特性,对整体的压力变化产生影响[1]。因此,油气悬挂的2个工作腔都有气体存在,假设油液掺混的气体可以与油液分开考虑,将其当作未溶解,据此对油气悬挂的特性进行分析,具有重要应用价值。

国内外学者对此开展了一定的研究,YIN Y等[2]分析不同频率的外载荷作用下,油气悬挂内气体体积的变化规律,以此考察气体溶解性;张军伟等[3]选取不同溶解度的油液进行分析,获取油液溶解对悬挂输出特性的影响;WU W等[4]采用数学建模的方式,分析不同温度下,悬挂内部气体在油液中的溶解比例,以提高模型分析的准确性;KWON K等[5]采用封闭模型,通过压缩气体获取气体在油液中的溶解度。

根据油气悬挂的结构特点,对输出力进行分析;考虑气体在油液中的溶解特性,尤其是工作腔(活塞杆腔)内气体压力的变化导致的腔内的溶解与析出,对气体压力和油液阻尼力进行分析,获取油气悬挂的数学模型;基于Simulink 建立油气悬挂缸的仿真分析模型,根据实际工况,搭建油气悬挂性能分析试验台;在冲击载荷、周期激励及正弦小振幅扫频激励等作用下,对比仿真模型和试验数据获得的簧上质量的位移和压力响应,以此分析气体溶解的影响,并检验模型分析的准确性。

1 油气悬挂模型

1.1 悬挂输出特性分析

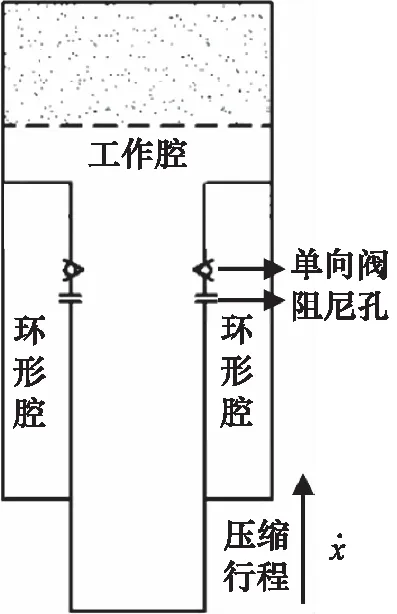

油气悬挂的结构,如图1所示。理想状态下,油气悬挂中,仅在工作腔的上部分布着惰性气体,其他部位无气体分布。实际中,由于气体在油液中存在一定的溶解性,随着两腔油液的流动和压力变化,环形腔也会存在少量的气体[6]。气体进入环形腔之后,会因其溶解于油液的特性逐渐减少直至全部溶解,并在环形腔压力降低时析出极少量气体。

图1 油气悬架结构简图

如图1中所示,环形腔即活塞杆腔压力为p1,面积为A1,气体体积为Vg1,油液体积为Vo1;环形腔压力为p2,面积为A2,气体体积为Vg2,油液体积为Vo2。

悬挂工作时,气体的压力Fg、油液的阻尼力Fz和各部分摩擦力Ff共同作用,根据受力平衡[7],则输出力为:

F=Fg+Fz+Ff

(1)

根据悬挂的工作原理,两腔的压差为Δpc,则输出力可以写作:

(2)

极小量的气体对悬挂缸的流量及压力影响非常小,可以忽略不计,因此将悬挂缸模型简化为环形腔充满油液[8],不考虑油液流经阻尼孔产生的压降导致的析出,只考虑活塞杆腔气体压力的变化导致的腔内的溶解与析出。

1.2 内部气体压力分析

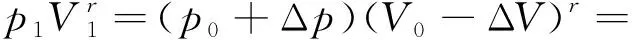

在考虑气体溶解到油液对悬挂缸产生的影响时,将悬挂缸的1个行程简化为2个过程[9],首先不考虑溶解,只考虑气体的压缩,此时悬挂缸由初始的p0,V0变为:

(3)

式中,p0—— 初始气体压力

V0—— 初始气体体积

p1—— 压缩过程后气体压力

Δp—— 压缩过程气体压力变化量

ΔV—— 压缩过程气体体积变化量

惰性气体状态变化采用多变过程描述:

(4)

其中的体积变化可以写作:

ΔV=(A1-A2)x

(5)

则在第1个压缩过程后气体的压强为:

(6)

考虑气体压缩产生压力变化后,压力升高,从而改变了油液对氮气的溶解度,使气体发生了溶解[9]。此溶解过程中,气体的体积不变,依旧为V1=V0-ΔV,但气体的物质的量减少,因此气体的压力要下降。此为1个行程中考虑的第2个过程:

pV=mRgT

(7)

式中,T—— 空气的热力学温度

Rg—— 气体常数

m—— 气体质量

两边求导得:

Δp′·V1=Δm·RgT

(8)

式中,Δp′—— 压缩过程气体压力变化量

Δm—— 溶解过程中溶解的气体质量

由溶解度方程可得,溶解的气体质量为:

(9)

式中,δ—— 任意压力下气体的溶解度

patm—— 标准大气压力

V01—— 气体体积

ρ—— 气体密度

代入上式得:

(10)

则:

(11)

综上可得:

(12)

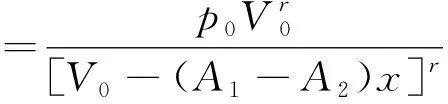

则悬挂缸的弹性力为:

(13)

1.3 阻尼力分析

忽略环形腔油液的可压缩性,将其视为刚性体,则通过阻尼孔和单向阀的流量由环形腔的体积变化速率决定[10]。

拉伸时通过2个阻尼孔的流量为:

(14)

压缩时油液流经阻尼孔的流量为:

(15)

式中,A2—— 环形腔面积

Cd,Cz—— 阻尼孔、单向阀的流量系数

Ad,Az—— 阻尼孔、单向阀的过流面积

Δpc—— 两腔的的压力差

则拉伸行程时两腔压差为:

(16)

此时,环形腔压力为:

(17)

此时,整个悬挂缸的阻尼力为:

(18)

压缩行程时两腔压差为:

(19)

此时,环形腔压力为:

此时,悬挂缸的阻尼力为:

(21)

1.4 油气悬挂数学模型

(22)

(23)

2 油气悬挂分析模型和试验台

根据数学模型,基于Simulink 建立油气悬挂缸的仿真分析模型,如图2所示。系统的输入信号为正弦激励,激励频率与振幅可改变,输出端为活塞杆腔压力、活塞杆腔面积、环形腔压力、环形腔面积以及摩擦力,计算出悬挂缸输出力,即得到簧上质量的运动规律[11-12]。并将其反馈至输入激励处,即构成本模型总体结构,这个结构是符合悬挂缸真实工况的。

图2 油气悬挂仿真模型

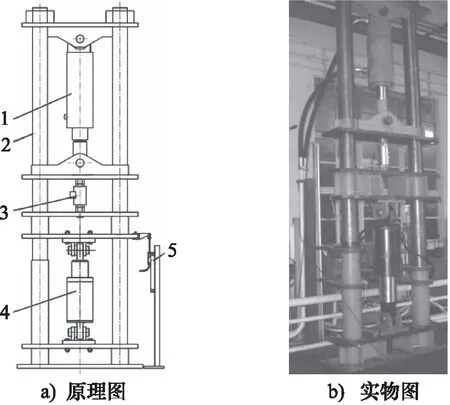

根据油气悬挂的实际工作状态,参考1/4车辆模型,搭建如图3a所示的试验台。整体台架分为上、下两部分,上部为加载装置,下部为试验油气悬挂,通过力和位移传感器获取相关参数变化。液压系统配备换向阀[13],实现加载装置换向,改变油气悬架的加载方向,传感器获取输出力和位移的变化,油气悬架实物图如图3b所示。

1.加载缸 2.支撑架 3.力传感器4.油气悬挂 5.位移传感器图3 油气悬挂试验台

3 不同加载下特性对比分析

3.1 冲击载荷激励

操纵液压系统,提升簧上质量位置,进行固定,同时增加簧上载荷大小,之后释放[14]。初始状态,油气悬挂的充油体积4.6 L,充气至缸筒活塞杆相对位移127.5 mm。冲击载荷作用下,仿真和试验对比结果如图4所示。

图4 冲击载荷激励作用结果

由图4可知,簧上质量开始做自由落体运动,之后由于油液的衰减作用,逐渐达到平衡位置,仿真分析变化过程与试验测试基本一致,1.5 s左右达到平衡状态,试验时平衡位置位移为0.045 mm,仿真值为0.047 mm,误差小于3%。频谱分析可知,0.65 Hz 左右幅度Vp达到峰值位置,试验峰值为0.0066 mm,而仿真分析的峰值为0.0065 mm,前者的能量总量更多,频谱分析更为广泛。分析差异的原因主要是,整个过程时间较短,气体状态参数发生变化,而模型中忽略了相关变化;试验设备设置摩擦保护装置,对结果也产生一定的影响。

3.2 周期性激励

初始状态,油气悬挂的充油体积4.6 L,充气至缸筒活塞杆相对位移127.5 mm。对系统施加周期性激励,其振幅5 mm,频率1.5 Hz,获取周期性激励作用下位移和压力变化曲线,如图5所示。在周期性激励作用下,运动位移和气体压力的仿真结果与试验测试数据一致,最大误差范围在1 mm内;气体压力响应误差范围在0.06 MPa内,表明数学模型的准确性。

图5 周期性激励作用结果

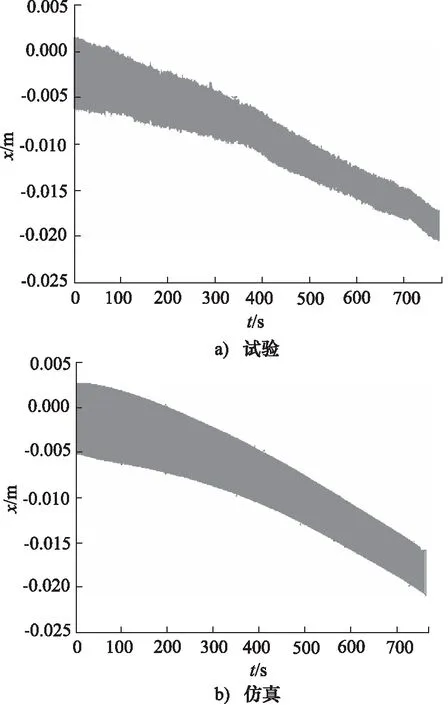

3.3 正弦小振幅扫频激励

悬挂充油、充气后,持续不间断运行工作[15],由1.2 Hz匀速变化至3 Hz,连接传感器,采集所有需要的数据,试验和仿真分析获取的簧上质量位移如图6所示。整个加载过程约800 s,经过扫频作用后,簧上质量平衡位置由原来的-0.0015 m,分别下降至-0.0187 m和-0.0182 m,分别下降了0.0172 m和0.0167 m,二者相差0.5 mm;试验分析和仿真分析中,振幅也发生了衰减,前者由4.5 mm降低至1.5 mm,后者由4.5 mm逐渐降低至1.6 mm,对比变化趋势可以发现,低阶频率时,二者基本一致,高阶频率时,存在一定差异,差值约为7%。

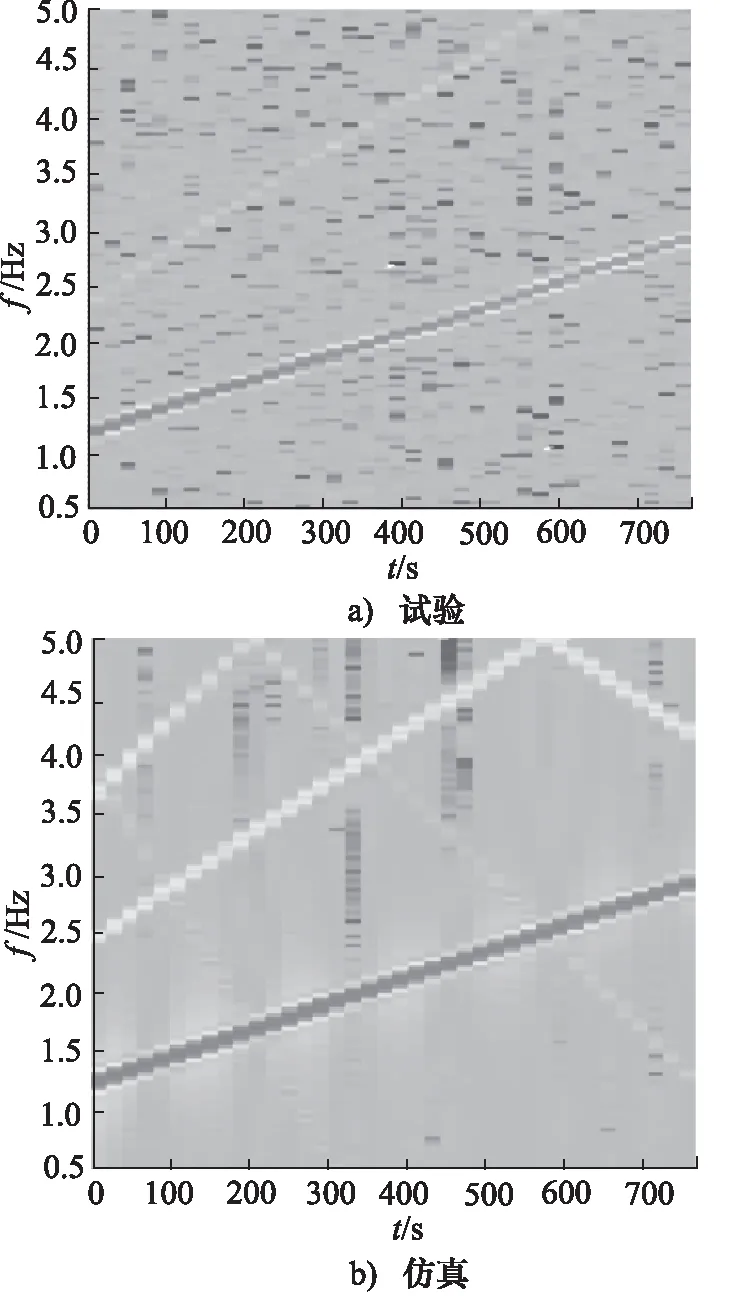

采用短时傅里叶(STFT)变换对图6所得结果进行分析,获得如图7所示的分析结果。试验和仿真获取的位移变化,整体变化趋势是一致的。系统受到激励作用以外,还受到内部特性的作用,在试验和仿真中均可观察到,主要是高频信号的作用。

图6 簧上质量位移对比

图7 频谱分析结果对比

对两种模型的振动传递率ηx进行分析,变化曲线如图8所示。在施加的扫频激励作用下,传递率均小于1,系统的性能满足要求。频率增加时,性能进一步提升。试验结果和仿真分析变化趋势基本一致,误差在8%以内。

图8 位移传递率

4 结论

(1) 冲击载荷作用时,1.5 s左右达到平衡状态,试验时平衡位置位移为0.045 m,仿真值为0.047 m,误差小于3%;

(2) 在周期性激励作用下,运动位移和气体压力的仿真结果与试验测试数据一致,运动位移最大误差范围在 1 mm内,气体压力响应误差范围在0.06 MPa内;

(3) 在施加扫频激励作用下,传递率均小于1,系统性能满足要求,试验结果和仿真分析变化趋势基本一致,误差在8%以内;

(4) 气体溶解于油液的特性会影响悬挂缸的外特性,不同激励分析结果的一致性表明,溶解性能的数学模型的准确性在设计分析时需要加以考虑。