气力输送化工粉体静电带电影响因素试验研究*

高 鑫,李亮亮,陶 彬,刘全桢

(中国石化青岛安全工程研究院,山东青岛 266104)

0 前言

食品、化学及制药工业中通常采用气力输送系统完成粉料、颗粒料等在不同生产装置间的输送作业。绝缘介质会因颗粒-管道摩擦碰撞或颗粒-颗粒间摩擦而高度带电,带电可燃物料可能诱导料仓内发生引燃性静电放电(如火花放电、沿面放电等),甚至诱导粉尘爆炸。

研究粉粒料摩擦起电机理、静电带电影响因素及其静电放电引起的工业事故是国内外粉体静电研究热点。在颗粒静电带电研究方面,Paresh Vasandani等理论研究表明不同粒径颗粒因分子量、表面粗糙度等不同会对颗粒的功函数和带电行为产生影响;Holger Grosshans等发现颗粒摩擦带电量与粒子在接触时所携带电荷量以及颗粒表面电荷局域分布有关。在石化生产过程中,如聚乙烯、聚丙烯在气力输送过程中因拉丝、摩擦、破损不可避免会产生细粉。细粉颗粒粒径越小,可燃粉尘甚至杂混粉尘受静电放电引燃风险越高。气力输送管道内物料静电与物料特性、管径、风速等有关,受实验室试验装置规模限制,国内外主要通过数值模拟对工业规模大尺寸气力输送颗粒静电带电规律进行研究,缺少实验研究相关的基础数据。为此,利用全尺寸料仓粉体静电试验装置,试验研究气力输送粉体过程中质量流量、风速等消电能力的影响规律,分析典型可燃物料在实际生产过程基于生产工艺优化防控静电危害措施,以期为提高料仓装置粉体静电控制及粉体静电危害治理技术、强化企业静电安全管理措施提供参考依据。

1 实验材料和方法

1.1 材料

采用聚丙烯粒料(PP,PPH-Y24)作为静电测试物料,其典型粒径3~4 mm,实测PP粒料的堆积密度为562 kg/m。

1.2 料仓粉体静电试验系统

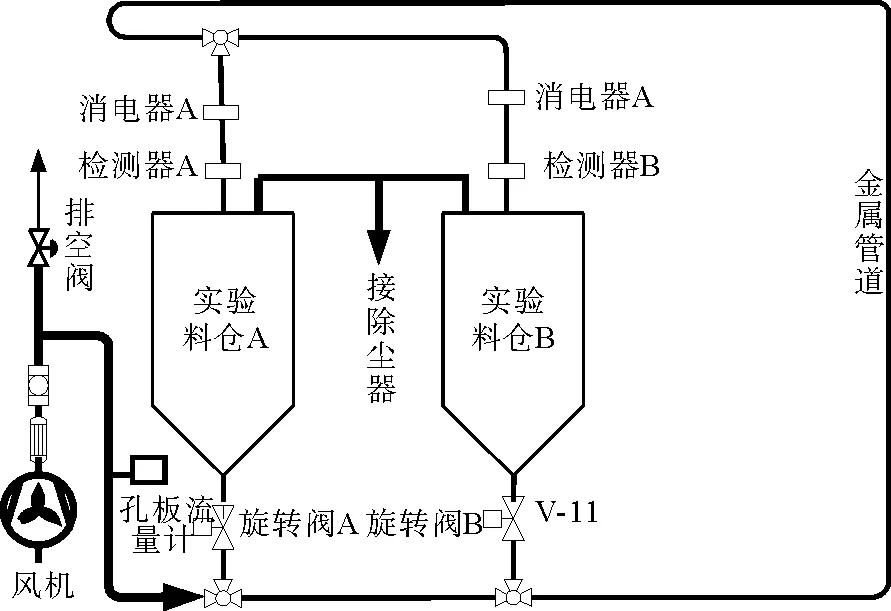

料仓粉体静电试验系统为一套全尺寸粉体气力输送实验系统(图1),主要包括圆柱形试验料仓A和试验料仓B(不锈钢,直径3 m,容积约27.9 m)、粉体输送管道(不锈钢,DN100,总长度32~36 m;亚克力,DN100,长度约25 m)、气源系统(罗茨风机最大流量约26.5 m/min,风机产生的压缩空气经冷却器、水分离器等进行冷却和干燥处理,其中气源气量通过排空阀控制)和变频旋转阀(转速可调,聚丙烯粒料输送能力3~10 t/h)。系统运行时,先通过加料料斗向料仓B内加入1 t料,待料添加完毕后,关闭加料料斗,开启旋转阀B。旋转阀B将料仓B内的试验物料加入气力输送管道中,气体带动管道内物料高速运动,物料从料仓顶部进料口管道进入试验料仓A或料仓B中。

图1 气力输送试验系统流程

1.3 静电荷质比测试

利用基于法拉第筒原理加工的检测器测试物料静电带电量,其中法拉第筒外径小于输送管道内径。在物料静电测试时,定容法拉第筒通过气缸推送到管道中取料测量筒内物料电荷量,待电荷量测量最大值Q

时,定容法拉第筒内物料质量为m

,则物料荷质比q

计算公式为:q

=Q

/m

(1)

静电测试过程中:①所有试验物料储存在料仓B中,固定旋转阀B控制频率50 Hz和排空阀开度30%,将料仓B内物料输送到料仓A中;②利用料仓A进料管道上安装的检测器A,测试进料口管道内物料荷质比;③静电测试时每隔15~20 s采集一个样品数据,采集数据不低于10组;④料仓B中物料输送完毕,记录输送时间t

,计算物料质量流量为m

/t

;⑤将料仓A中物料重新输送到料仓B中,待物料静置1 h后,降低旋转阀B的控制频率分别为40,30,20 Hz,重复步骤①~③;⑥固定旋转阀B控制频率50 Hz,调节排空阀开度分别为60%,50%,40%,重复步骤①~③,记录管道内输送风量及测试的物料荷质比数据。1.4 离子风静电消除器应用对比试验

在试验料仓A进料口管道上安装双极性离子风静电消电器。消电器位于检测器上方,通径与输送管道一致。调节正、负放电针输出高压值,测试离子风静电消电器开启与关闭时PP粒料的静电带电量。

2 实验结果与讨论

2.1 质量流量对PP静电带电量影响

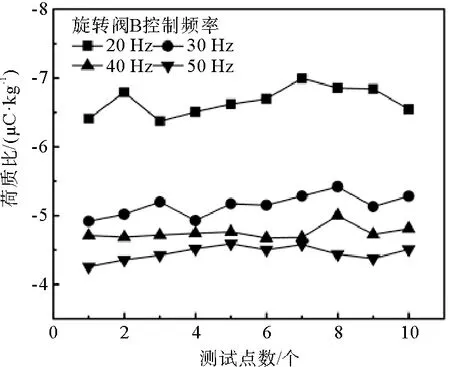

固定排空阀开度为30%,调节旋转阀B的控制频率分别为50,40,30,20 Hz时,将PP粒料从料仓B输送到料仓A,随着旋转阀控制频率降低,旋转阀转速减小,从43.9 r/min(50 Hz)降低到10.8 r/min(20 Hz)。图2是旋转阀控制频率20~50 Hz时进入料仓A内PP粒料荷质比变化图(环境温湿度分别为16.8~18.6 ℃,39%~45%RH)。可以看出随着旋转阀转速降低,PP粒料静电带电量升高。测试旋转阀B的控制频率为50,40,30,20 Hz时分别对应PP质量流量分别为3.5,3.3,2.7,1.9 kg/s。不同质量流量下PP粒料的荷质比变化曲线如图3所示。结合图2和图3可以看出,随旋转阀控制频率的降低,PP的质量流量减小,但PP的荷质比数值增大,可超过-6 μC/kg。在气力输送管道中,绝缘PP颗粒与金属管壁碰撞、摩擦带电。随着PP质量流量减小,PP颗粒与管壁碰撞概率(次数)增加可能导致了PP静电量的增加。

图2 不同旋转阀控制频率下PP静电荷质比数据

图3 不同质量流量下PP荷质比数据

2.2 输送风气流量对PP静电带电量影响

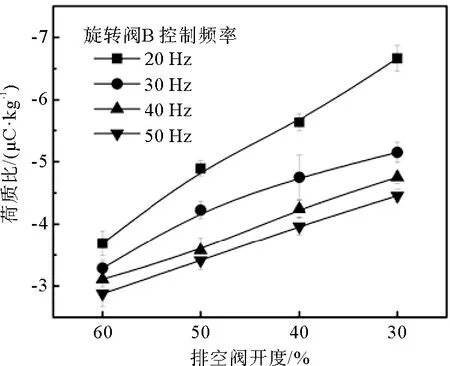

固定旋转阀B的控制频率,调节排空阀开度分别为60%,50%,40%,30%,将PP粒料从料仓B输送到料仓A(环境温湿度分别为16.8~18.6 ℃,39%~45%RH)。随着排空阀开度减小,试验管道内输送风气流量增大。利用孔板流量计记录PP在管道输送过程中气流量,获得不同输送风流量下,PP粒料的荷质比变化曲线,如图4所示。在旋转阀B的控制频率为20 Hz、调节排空阀开度为60%,50%,40%,30%时,对应管道气流量分别为933,1 005,1 058,1 150 m/h。可以看出PP荷质比大小随着系统中输送风流量增加而增大,这源于输送风流量的增大,管道中颗粒与管壁之间的摩擦、碰撞剧烈程度增加,导致物料荷质比数值增大。

图4 调节输送风流量对物料荷质比影响关系

2.3 离子风静电消电器对PP颗粒静电带电量影响

在实际生产过程中,料仓内若在料堆表面发生锥形放电(典型放电能量10 mJ),就可引燃可燃气、粉尘的混合物。假定填满带电物料的料仓为无限长带电圆柱体筒,筒内空间电场:

E

=ρr

/2ε

ε

(1)

式中:E

——电场强度,V/m;r

——筒半径,m;ε

——真空介电常数,取8.854×10F/m;ε

——带电物料相对介电常数(聚丙烯相对介电常数为2.25);ρ

——空间电荷密度,C/m。本试验中,PP的堆积密度M

=562 kg/m,则:ρ

=q

×M

(2)

根据公式(1)和(2),对于半径为r

料仓(筒),当筒内电场强度E

=3×10V/m时可能发生静电放电现象,此时静电荷质比q

:q

=(0.21/r

) μC/kg(3)

根据公式(3),理论上料仓内物料荷质比越大,发生锥形放电的可能性越大。为此,应采取必要措施,降低进入料仓内物料静电量。

离子风静电消电器通过送风系统将高压放电针激发空气分子电离产生的正负离子吹送到管道中,实现对粉体静电荷的中和消除,其中控制料仓内物料荷质比在±0.3 μC/kg是可接受的风险。如图1所示,在两个试验料仓进料口管道上分别安装双极性离子风静电消电器A和消电器B(DN100)。现场测试时旋转阀A/B控制频率为30 Hz,排空阀开度为50%,现场环境温湿度分别为23.3 ℃和43.8%RH。图5是双极性离子风消电器使用前后管道内PP料静电荷质比变化,可以看出采用双极性离子风静电消电器时,物料静电量明显降低,可控制在±0.3 μC/kg以内。

图5 双极性离子风静电消除器对PP静电量的影响关系

3 结论

利用自建全尺寸料仓粉体静电试验系统,对聚丙烯物料带电量进行试验测试,结果表明:化工粉体在气力输送中,随粉体质量流量增加,粉体颗粒间碰撞几率增大,但颗粒-管壁碰撞几率减小;随输送气体流量增加,管道中颗粒与管壁间的摩擦、碰撞剧烈程度增加,颗粒带电量增大;采用双极性离子风静电消电器可有效降低管道内物料静电量在±0.3 μC/kg以内。为此,化工粉体物料在实际生产过程中,在不影响气力输送系统工作的前提下,可通过降低输送风量、提高质量流量或者采用离子风静电消除器以降低粉体带电量,提高粉体料仓装置安全水平。