KH2PO4/SiO2 复合粉体抑制铝粉爆燃效果及机理分析*

颜 轲,孟祥豹,潘智超,王 政,张延松

(1. 山东科技大学安全与环境工程学院,山东 青岛 266590;

2. 山东科技大学青岛市生产安全火灾重大事故智能控制工程研究中心,山东 青岛 266590;3. 山东科技大学公共安全研究院,山东 青岛 266590)

粉尘爆炸事故频繁发生,造成了重大人员伤亡和财产损失。在铝制品加工、制造等众多行业中,极易造成铝粉尘扩散,形成悬浮的粉尘云,而粉尘云遇到点火源,易发生剧烈爆炸。铝粉爆炸非常严重,采取技术手段减轻或消除铝粉爆炸带来的危害就显得尤其重要。而抑爆是防止粉尘意外爆炸的有效手段,高性能的抑爆剂可以有效地减轻和抑制铝粉尘云爆炸,所以抑爆剂的选择越来越受到关注。

以往,抑爆剂多选择惰性粉体、化学活性粉体等,而复合粉体抑爆剂选择较少。Ni 等利用多孔沸石作载体,采用纳米技术成功合成了核壳结构碳酸氢钠(NaHCO)/沸石纳米颗粒,与常规的NaHCO粉体相比,达到抑制作用所需的抑爆剂量较少,表明复合粉体抑爆剂的性能得到了显著提高。左前明等利用物理化学协同抑制原理,选择Al(OH)、聚磷酸铵和纳米结构硅藻土单体粉体,合成了一种复杂的复合粉体抑爆剂,其抑制煤尘爆炸实验表明,复合粉体抑爆剂比其组成的3 种单体抑爆效果更好,实现了协同增效。Krasnyansky选用尿素作为抑爆材料的主要成分,加入氯化钾(KCl)和少量雾化二氧化硅(SiO),研制成PSE 复合材料,其抑制煤粉爆炸实验证明,该材料具有较高的抑爆效果。Wang 等采用溶析结晶法,制备了NaHCO/赤泥复合粉体抑爆剂,其抑制甲烷爆炸的实验表明,NaHCO/赤泥复合粉体比纯NaHCO粉体或赤泥具有更好的抑爆性能。Yan 等采用溶析结晶法,制备了NaHCO/硅藻土复合粉体抑爆剂,其抑制铝粉爆炸的实验表明,NaHCO/硅藻土复合粉体比纯NaHCO粉体或硅藻土具有更好的抑爆性能。上述研究表明,复合粉体抑爆剂比单体粉体的抑爆性能好,复合粉体抑爆剂的开发和利用越来越受到关注。

以往,大多采用溶析结晶法制备复合粉体抑爆剂,而采用球磨机制备,复配方式简单,且减少了KHPO的分解,更好地黏附在多孔SiO载体上。在复合粉体抑爆剂制备过程中,选择合理的添加组分也是非常重要的。SiO是一种熔沸点高、价格低廉的环保型原料,添加惰性组分SiO粉体,可以阻止KHPO粉体吸水,增强KHPO粉体的抑爆性能,形成物理化学协同抑制效果。本文中,采用球磨机制备法,选用了二氧化硅(SiO)和磷酸二氢盐(KHPO)。新型KHPO/SiO复合粉体抑爆剂对火焰抑制和超压抑制的效果优于CaHPO/红泥(改性RM)和NaHCO/DE。采用哈特曼管实验装置,测试抑爆剂对铝粉燃烧火焰传播抑制效果,采用20 L 球形爆炸装置测试抑爆剂对铝粉爆炸压力抑制效果,结合铝粉的热分析和产物测试,对复合粉体抑爆剂的抑制机理进行研究,拟为防止铝粉爆炸提供参考。

1 实 验

1.1 设备

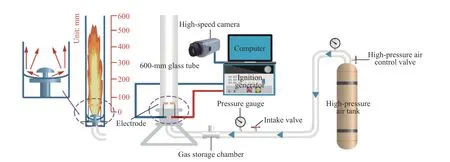

利用哈特曼管实验装置进行铝粉爆燃火焰传播抑制实验,哈特曼管实验装置如图1 所示。该装置主要由长600 mm、直径68 mm 的两端开口的石英玻璃管、点火系统、喷粉装置、控制系统等构成,点火电极沿管道轴线对称,两电极尖端之间的距离为3 mm。实验时,将铝粉与复合粉体抑爆剂混合均匀,并平铺在喷粉装置周围,打开高压空气瓶将储气罐充压至0.03 MPa。点火延时时间为30 ms,点火能量为100 J,高速摄影相机帧频为1 000 s。控制系统将高压气体从玻璃管底部喷入,使混合粉体在玻璃管中形成粉尘云,点火系统自动点火,引爆垂直玻璃管中的粉尘云。数据采集系统自动采集实验数据,同时高速摄影机自动记录火焰在哈特曼管中的传播过程。

图1 哈特曼管实验装置Fig. 1 The Hartmann tube experimental device

利用20 L 球形爆炸装置进行复合粉体抑爆剂对铝粉爆炸压力抑制实验,20 L 球形爆炸装置如图2所示。该装置主要由20 L 球形爆炸罐体、喷粉系统、点火系统、实验数据采集系统等构成。实验时,将铝粉与复合粉体抑爆剂混合均匀,将点火药头通过导线连接到爆炸罐中两电极上。点火药头是由锆粉、过氧化钡、硝酸钡按照4︰3︰3 的质量比混合,为防止使用过高点火能量导致的过度驱动现象,采用总质量0.48 g 的点火药头,总能量为2 kJ。实验前,将铝粉和复合粉体抑爆剂混合均匀,装入粉体储存室,用高压气瓶将容积为0.6 L 的储气罐加压到2 MPa,用真空泵将球形爆炸装置抽真空至–0.06 MPa,以确保球形爆炸装置在粉体点燃时处于常压状态。最后,通过自动化控制系统控制电磁阀,混合粉体通过高压气,经半球形扩散器均匀分散到20 L 球形爆炸装置中,形成均匀的粉尘云,在60 ms 点火延时后,点火系统自动点火,引爆球形爆炸装置中的粉尘云,数据采集系统自动采集爆炸罐体压力变化的数据。实验结束后,整理仪器设备,保存实验数据。

图2 20 L 球形爆炸实验装置Fig. 2 The 20-L spherical explosion experimental device

1.2 材料准备

铝粉购自南宫市特雷克金属制品有限公司,KHPO和SiO粉体由众杰生物科技厂生产。制备实验所用的KHPO/SiO复合粉体抑爆剂时,先称取一定量的KHPO和SiO粉体,将其放置在干燥箱中干燥,干燥温度为60 ℃,时间为24 h,干燥后按不同质量配比在球磨机中混合研磨,制备成不同质量比的KHPO/SiO复合粉体抑爆剂。

1.3 材料表征

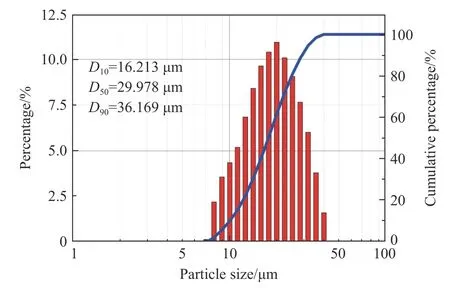

采用Malvern 的Mastersizer 2000 激光粒度分析仪测定铝粉的粒度分布,结果如图3 所示,铝粉的中位粒径为29.978 µm。采用FEI 的Thermo Scientific Apreo 扫描电子显微镜观察铝粉的表面微观形貌,并对铝粉的表面物质进行能谱分析,铝粉的扫描电镜(scanning electron microscope, SEM)和表面能谱(surface energy spectrum, EDS)结果如图4 所示。大多数铝颗粒是球形的,还有一些小尺寸的颗粒附着在球体上。铝粉表面含有氧元素,主要因微米铝粉在空气中被氧化而在铝粉表面形成了一层氧化铝薄膜。

图3 铝粉颗粒的粒度分布Fig. 3 Particle size distributions of the solid aluminum powder

图4 铝粉的SEM 和EDS 图像Fig. 4 SEM and EDS images of the aluminum powder

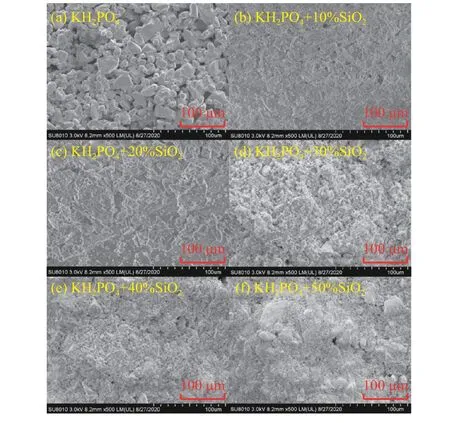

利用扫描电子显微镜,观察不同质量比的KHPO/SiO复合粉体抑爆剂,其形貌特征如图5 所示。不加SiO时,KHPO粉体呈块状结构,颗粒粒径较大,表面没有包裹SiO晶体。而SiO与KHPO的质量比分别为10%、20%、30%、40%、50%时,KHPO颗粒被SiO晶体覆盖,大量的SiO晶体分散在KHPO颗粒表面,呈现簇状结构。

图5 不同质量比KH2PO4/SiO2 复合粉末的SEM 图像Fig. 5 SEM images of the KH2PO4/SiO2 composite powders with different mass ratios

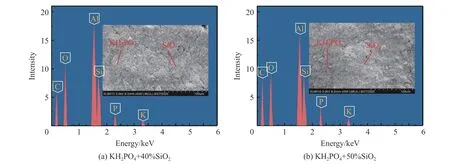

图6 为SiO与KHPO的质量比为40%、50%时的复合粉体抑爆剂的EDS 能谱。KHPO/SiO复合粉体抑爆剂具有KHPO和SiO粉体的特征元素,当SiO质量比增大至50%时,大量的SiO附着在KHPO上。结合复合粉体抑爆剂的SEM 分析,块状颗粒被小颗粒完全覆盖,继续添加SiO粉体,会有大量的小颗粒没法附着在块状颗粒上,影响实验结果。考虑实验目的和成本,本文中采用SiO质量比50%的KHPO/SiO复合粉体抑爆剂。

图6 KH2PO4/SiO2 复合粉体的EDS 能谱Fig. 6 EDS spectra of the KH2PO4/SiO2 composite powder

铝粉和KHPO粉尘的热重测试TG(thermo gravimetric)、DSC(differential scanning calorimetry)曲线如图7 所示,升温速率为10 ℃/min。

由图7(a)可见:在50~540 ℃时,铝粉质量略有降低,呈现平缓的吸热峰,主要因铝粉中水分的蒸发所致;在540~710 ℃时,质量增加约5%,为铝粉氧化阶段,氧化产物可能是无定形氧化铝,先出现微弱的放热峰,再在670 ℃附近出现较显著的熔化吸热峰;在710~800 ℃时,TG 曲线和DSC 曲线无明显变化,主要是密度较大的γ-AlO取代无定形氧化铝,而γ-AlO密度较大,无法完全覆盖单质铝,导致活性铝暴露在外,接触氧气进入剧烈燃烧阶段;在800~1 080 ℃(剧烈燃烧阶段)时,质量增加迅速,放热现象明显;在1 080 ~1 300 ℃时,反应进入后期氧化阶段,增重速率减小,但质量仍有上升趋势,在此阶段铝粉被缓慢氧化。因此,燃烧过程可分为3 个阶段:初始氧化阶段、剧烈燃烧阶段和后期氧化阶段。

图7 升温速率为10 ℃/min 时铝粉和KH2PO4 粉末的热重分析Fig. 7 Thermogravimetric analysis of the aluminum powder and KH2PO4 powder at the heating rate of 10 °C/min

由图7(b)可见,KHPO粉尘的热解过程总共经历3 个阶段。第1 阶段(30~200 ℃),失重率不到1%,因样品中少量吸附水分的蒸发所致;第2 阶段(200~410 ℃),失重率为12.6%,主要为KHPO吸热分解成KPO和HO(KHPO→KPO+HO(g)),该阶段DSC 曲线上出现明显的吸热峰,因磷酸二氢根之间的OH 基团间的脱水综合作用所致;第3 阶段(410~1 200 ℃),质量变化不大,但DSC 曲线上呈现不同的吸热峰,温度增加到800 ℃,达到KPO的熔点,所以在此温度范围,主要发生了KPO的晶型转变(KPO→PO)。

2 结果与讨论

2.1 铝粉爆燃火焰传播形态

第2 节中,KHPO/SiO复合粉体抑爆剂均为SiO与KHPO质量比为50%的。

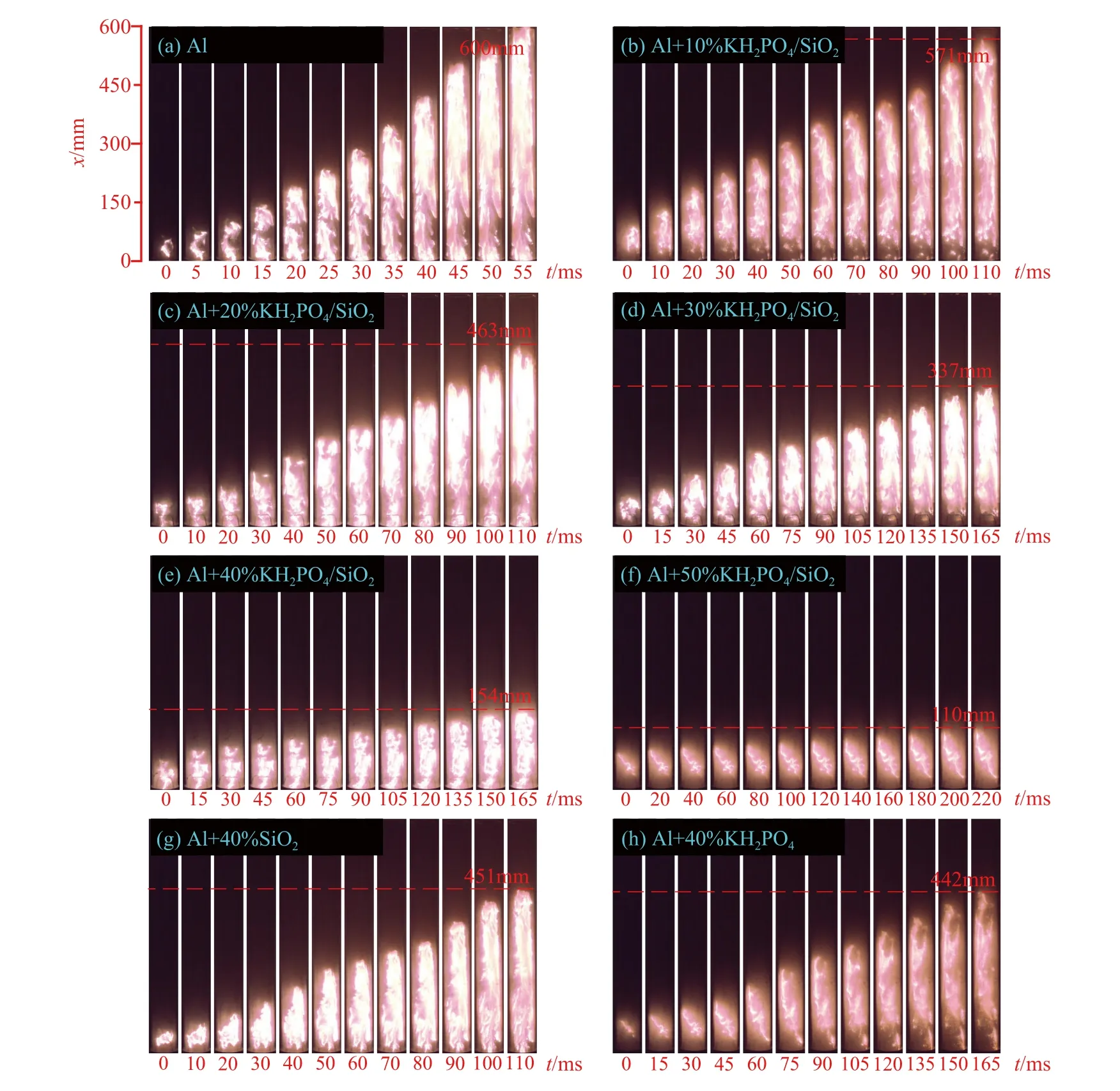

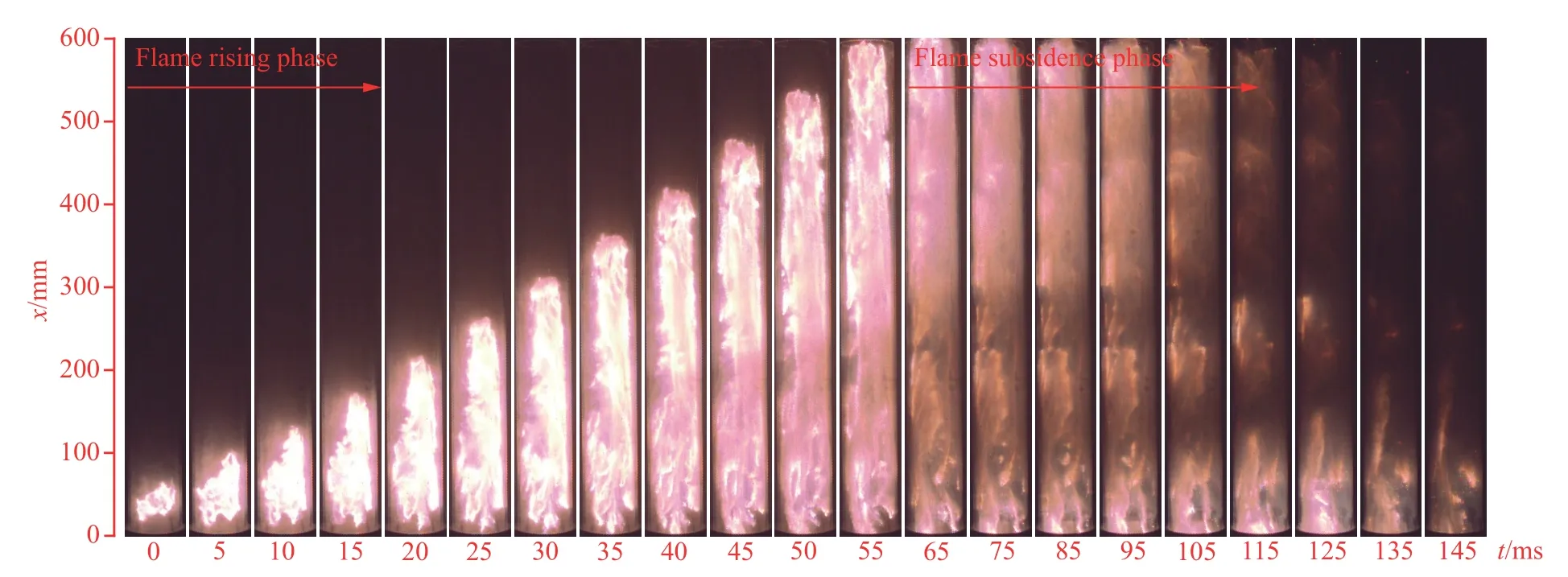

铝粉爆燃的火焰传播过程如图8 所示。开始传播时,火焰发出微弱的淡红色光;充分发展后,火焰范围扩大,火焰亮度越强的地方,粉尘燃烧反应越剧烈,热释放速率越大;随着火焰向上传播,火焰发光区域遍布整个哈特曼管,火焰锋面到达最高处时,仍在哈特曼管内持续燃烧,但火焰亮度逐渐降低。纯铝粉和不同质量比复合粉体抑爆剂对铝粉爆燃抑制作用的火焰传播过程对比,如图9 所示。由图9(a)可见,从电极点火开始,铝粉颗粒被点燃,火焰从点火中心向外传播,传播过程中爆燃火焰逐渐变亮,在55 ms 到达玻璃管顶端。由图9(b)~(f)可见,加入复合粉体抑爆剂后,爆燃火焰的长度有了明显的下降。加入质量比10%的复合粉体抑爆剂后,火焰上升的高度变化不明显,最大火焰长度为571 mm;加入20%复合粉体抑爆剂后,火焰亮度明显减弱,并且火焰面积减小,最大火焰长度为463 mm;当复合粉体抑爆剂增加到30%和40%时,火焰传播最大长度继续显著降低,分别为337、154 mm;当复合粉体抑爆剂添加到50%后,铝粉尘火焰传播高度降为110 mm;可知,当添加复合粉体抑爆剂到60%时,实现对铝粉尘爆燃的抑制。由图9(e)、(g)~(h)可见,40%SiO、40%KHPO与40%复合粉体抑爆剂的火焰状态比较,40%复合粉体抑爆剂火焰的面积和长度明显小于40%SiO、40%KHPO的,说明KHPO/SiO复合粉体抑制剂的抑制铝粉火焰传播的能力优于KHPO和SiO单体粉体。

图9 纯铝粉和不同质量比复合粉体抑爆剂抑制铝粉爆燃的火焰传播过程Fig. 9 The propagation process of the aluminum powder deflagration flame with or without explosion inhibitors

综合分析图8~9 可知:哈特曼管内的铝粉爆燃火焰传播初始阶段,需要经历较长的发展过程;在火焰传播中后期,火焰传播速度加快。不同条件下的铝粉爆燃火焰形态均不相同,为不规则发展,尤其在火焰传播到中后期,火焰锋面的褶皱程度加大。这是因为在哈特曼管实验装置中,铝粉尘云的形成需要依靠气动喷粉的方式进行扩散,喷粉气流在管中形成一定程度的湍流流动,使粉尘扩散均匀,但湍流的存在对粉尘爆燃火焰传播过程造成一定的影响,因此湍流流动导致了火焰形态的不规则。

图8 铝粉爆燃的火焰传播过程Fig. 8 Propagation process of the aluminum powder deflagration flame

2.2 铝粉爆燃火焰传播速度

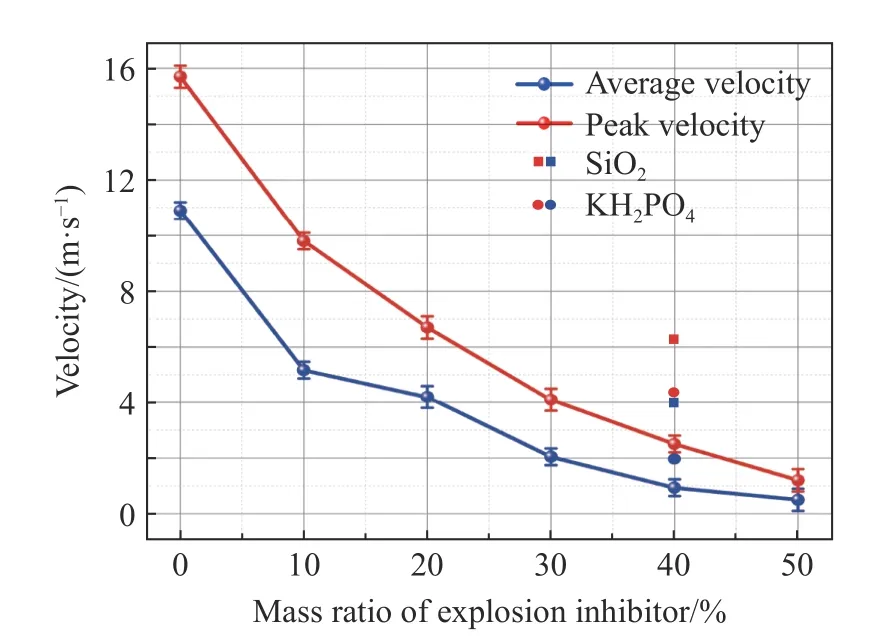

铝粉爆燃火焰传播的峰值速度和平均速度如图10 所示。当加入不同质量比复合粉体抑爆剂时,铝粉尘爆燃火焰最大传播速度和平均速度不断降低。采用高速摄影观察火焰前沿微观结构,根据不同时刻火焰长度计算火焰传播速度。结果表明:随着复合粉体抑爆剂质量比的增加,爆燃火焰传播速度逐渐减小,峰值速度和平均速度分别下降了88.46%和92.66%,纯铝粉爆燃火焰传播速度为15.6 m/s,平均速度为10.9m/s。当添加复合粉体抑爆剂的质量比为4 0% 和50% 时,爆燃火焰传播的最大速度分别降低为3.2 和1.8 m/s,平均速度分别降低为1.5 和0.8 m/s。当抑爆剂的质量比为40%时,KHPO和SiO单体粉体抑制铝粉爆燃火焰传播的最大速度和平均速度都大于复合粉体抑爆剂。这进一步说明,KHPO/SiO复合粉体抑制剂抑制铝粉火焰传播的能力优于KHPO和SiO单体粉体抑爆剂的。

图10 铝粉爆燃火焰传播的峰值速度和平均速度Fig. 10 Peak velocities and average velocities of aluminum powder deflagration flame propagations

2.3 铝粉爆炸压力曲线

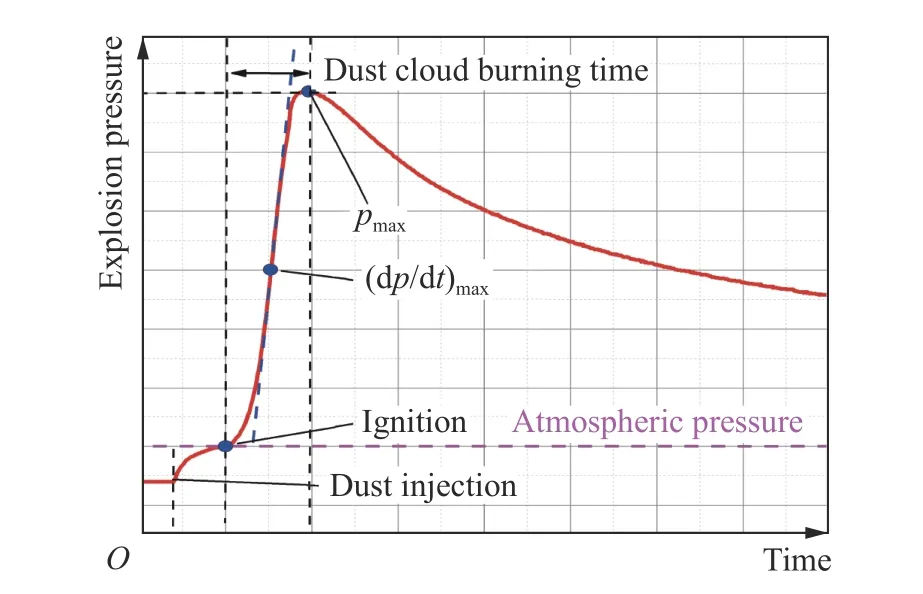

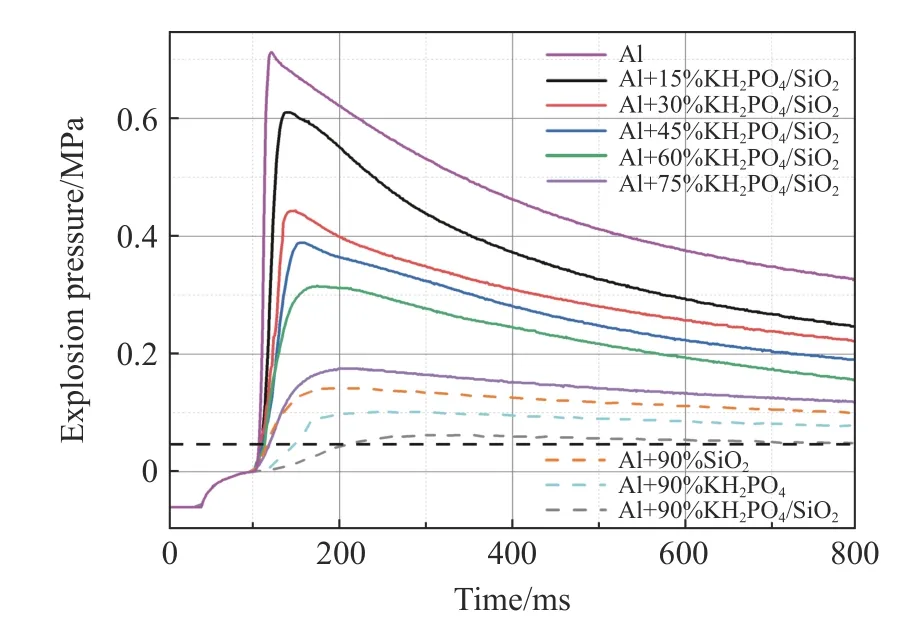

在不同的最大爆炸压力和最大升压速率(d/d)下,几乎所有的爆炸过程都呈现相似的压力曲线,根据铝粉爆炸超压的实验结果,总结了铝粉爆炸过程中的典型压力演化曲线,如图11 所示。高压气体将铝粉颗粒喷出,在罐中形成粉尘云,经过延时点火后,铝粉尘云发生爆炸,使装置中压力剧增,爆炸时间为点火到最大爆炸压力这个过程,最大升压速率(d/d)为爆燃时间内的最大斜率。爆炸压力曲线如图12所示,可见随着复合粉体抑爆剂质量比的增加,逐渐减小。复合粉体抑爆剂抑制效果明显,当复合粉体抑爆剂质量比添加到90%时,降低至0.07 MPa 以下。为了比较单体与复合粉体的抑爆性能,分别进行了抑爆剂为90%KHPO和90% SiO的超压抑制实验。90% KHPO和90% SiO的圧力曲线高于90%复合粉体抑爆剂的,这表明KHPO/SiO复合抑爆剂比KHPO和SiO单体粉体的抑爆效果更好。

图11 铝粉爆炸压力典型曲线Fig. 11 A typical explosion pressure curve of aluminum powder

图12 添加不同抑爆剂对铝粉爆炸压力曲线的影响Fig. 12 Explosion pressure curves of the aluminum powders with different explosion inhibitors

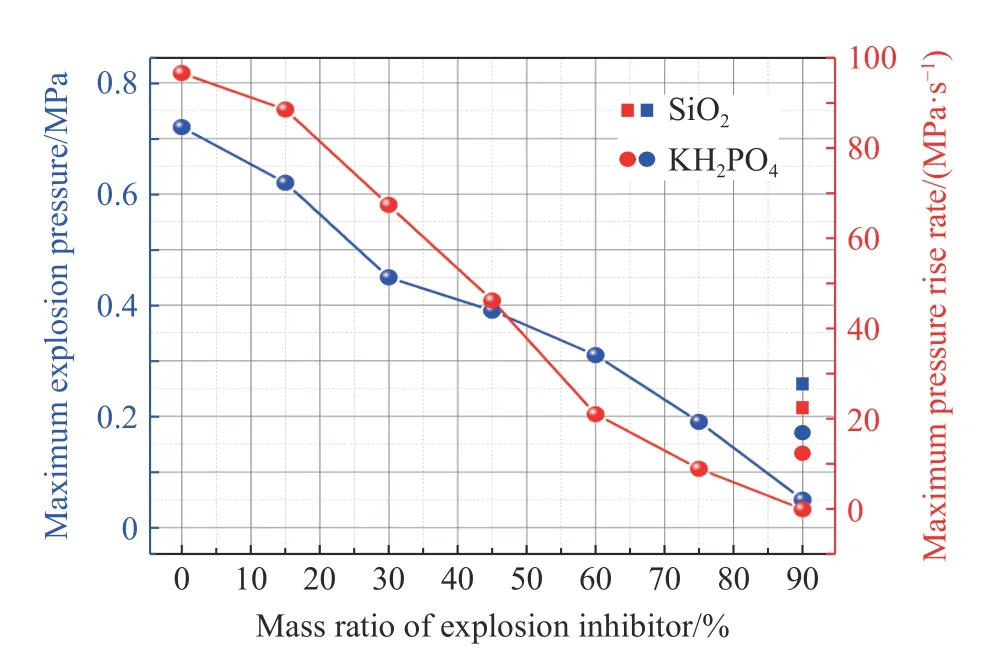

不同质量比的复合粉体抑爆剂对铝粉爆炸的最大爆炸压力和最大升压速率(d/d)的影响,如图13 所示。随着复合抑爆剂质量比的增加,和(d/d)都得到较显著的抑制。相比纯铝粉爆炸,当添加15%复合粉体抑爆剂时,(d/d)由97 MPa/s 迅速下降到86 MPa/s,降幅为11.5%,由0.76 MPa 下降到0.67 MPa,降幅为11.8%。复合粉体抑爆剂质量比为15%~60%时,对(d/d)的影响较大。随着复合粉体抑爆剂质量比的增加,KHPO分解产生的KPO会迅速抑制反应的进行,SiO含量也不断增加,游离的SiO会形成隔离层阻隔爆炸压力的传播,形成不同的温度梯度,和(d/d)随着复合粉体抑爆剂质量比的增加不断下降。当复合粉体抑爆剂质量比为90% 时,降至0.1 MPa,完全抑制了铝粉爆炸。为了比较单体粉体与复合粉体抑爆剂的抑爆性能,进行了KHPO和SiO质量比均为90%的抑制实验,两者的最大爆炸压力和最大爆炸压力上升速率都高于复合粉体抑爆剂质量比为90% 的。这表明,KHPO/SiO复合粉体抑爆剂比KHPO和SiO单体粉体的抑爆效果更好。

图13 添加不同抑爆剂对铝粉爆炸最大爆炸压力和最大升压速率压力的影响Fig. 13 Maximum explosion pressures and maximum pressure rise rates of the aluminum powders with different explosion inhibitors

2.4 抑爆剂抑制铝粉爆燃机理

复合粉体抑爆剂抑制铝粉爆燃的机理如图14 所示,铝粉爆燃过程中的氧化反应机理非常复杂。在铝粉的氧化过程中,反应温度升高到表面氧化铝熔融温度时,会导致氧化层变薄并出现缺口,氧气和熔融铝发生剧烈反应。KHPO/SiO复合粉体抑爆剂通过物理和化学效应抑制铝粉爆燃,这里作抑爆机理分析。(1) 物理抑制效应就是从燃烧反应中吸收热量,复合粉体抑爆剂热分解为KHPO和SiO粉体。在爆炸过程中,外部包裹的SiO粉体与KHPO粉体分离,并完全分散在爆炸空间中,SiO粉体具有较高的耐火性和绝热性,在抑爆过程中SiO粉体起到隔离作用,降低了自由基的反应速率。(2) 化学抑制效应主要是,随着反应温度的升高,KHPO粉体快速受热分解吸收大量的热量,在高温下,KHPO生成的HO 吸收热量,水分子吸热蒸发,冷却爆燃火焰,KHPO产生的KPO随着温度的升高进行晶型转变和蒸发,有效降低了铝粉爆炸强度。

图14 复合粉体抑爆剂抑制铝粉爆燃反应的机理Fig. 14 The mechanism of composite powder explosion inhibitor inhibiting aluminum powder deflagration reaction

3 结 论

实验表明,KHPO/SiO复合粉体抑爆剂可有效抑制铝粉爆炸燃烧。通过燃烧火焰传播抑制实验和超压抑制实验,结合铝粉热分析,分析了复合粉体抑爆剂对铝粉爆炸燃烧的抑制机理。获得以下结论。

(1)采用哈特曼管实验装置进行火焰传播抑制实验,随着复合粉体抑爆剂的加入明显降低了铝粉爆燃火焰的传播速度、长度和亮度。添加质量比60%的KHPO/SiO复合粉体抑爆剂,可实现铝粉火焰传播的抑制。分析KHPO/SiO复合粉体抑爆剂和单体粉体抑爆剂抑制铝粉爆燃火焰传播过程,发现复合粉体抑爆剂比单体粉体抑爆剂对铝粉爆燃火焰传播有更好的抑制效果。

(2) 采用20 L 球形爆炸装置进行了超压抑制实验,实验分别测试了KHPO粉体、SiO粉体和KHPO/SiO复合粉体抑爆剂的抑制效果。随着KHPO/SiO复合粉体抑爆剂的加入,最大爆炸压力和最大爆炸压力上升速率(d/d)不断降低,添加质量比90%的KHPO/SiO复合粉体抑爆剂,可实现铝粉爆燃的完全抑爆。分析KHPO/SiO复合粉体抑爆剂和单体粉体抑爆剂爆炸抑制效果,发现复合粉体抑爆剂比单体粉体抑爆剂对铝粉爆炸有更好的抑制效果。

(3)分析了KHPO/SiO复合粉体抑爆剂对铝粉爆燃的协同抑制机理,在爆炸抑制过程中,协同抑制分物理抑制效应和化学抑制效应。物理抑制效应包括复合粉体分离、氧浓度的降低及SiO粉扩散在空间中,复合粉体分离可以吸热反应体系的热量,氧浓度的降低减少参加燃烧反应的自由基,分散的SiO粉体起到了良好的隔离效果,阻碍火焰的传播路径,减慢火焰传播速度;化学抑制效应主要是KHPO的分解和KPO在高温环境中吸热进行晶型转变,反应能吸收铝粉燃烧反应产生的热量,使参加反应的自由基数量减少,达到减缓爆炸反应进程的目的。