中低速压缩加载下不同截面构型复合材料薄壁结构吸能特性及失效分析*

张欣玥,惠旭龙,葛宇静,舒 挽,白春玉,刘小川

(中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安 710065)

飞机结构耐撞性是飞机安全性设计的一个重要方面。飞机在坠撞过程中,货舱下部支撑结构可以吸收碰撞时的大部分冲击能量,降低传递到乘员的过载,从而有效保护乘员安全。先进复合材料在飞机结构中的大量应用给吸能结构设计与评估提出了较大挑战。近年来,学者们对圆管、方管9,]等吸能结构进行了较系统的研究。对于航空结构而言,开剖面的吸能结构因具有质量更轻、安装及检修难度小等优点,被广泛用作飞机货舱下部的主要支撑结构,因此也引起了学者们的广泛关注19,。

Deepak比较了准静态压缩下C 形、帽形及L 形结构的压溃吸能特性,同时比较了倒角触发与尖顶触发两种触发模式对以上3 种结构吸能特性的影响,然而,在动态加载条件下,截面构型及触发模式对吸能结构的影响规律并不清楚。Riccio 等通过试验与数值模拟方法研究了复合材料C 形货舱立柱结构在准静态压缩与动态载荷下的材料层内损伤和层间分层损伤机制,动态试验在落塔系统上进行,冲击质量为26 和77 kg,初始冲击速度分别为1.8 和3.9 m/s,结果表明,在动态加载条件下,C 形复合材料薄壁结构会产生更多的层间分层。Jackson 等对比了Ω 形吸能结构在准静态及动态加载下的压溃吸能特性,动态试验在高速液压伺服试验机上进行,加载速度为8.5 m/s,结果表明,与准静态情况相比,动态加载下,Ω 形吸能结构的吸能效果有所降低;同时比较了不同铺层设计对结构吸能特性的影响。汪洋等对比了触发模式、高度、截面面积不同的C 形结构在准静态加载及动态加载下的压溃吸能特性,其中动态压溃试验在双立柱导引式落震台上进行,试验中通过落体自由下落冲击试件,冲击质量216 kg,初始冲击速度为6.1 m/s。Waimer 等对一种新型飞机货舱地板下部复材薄壁吸能结构进行了大量动态压缩实验测试,加载速度为6.7 和10.0 m/s,同时考虑了冲击角为10°的偏轴加载的情况,通过对材料失效模式、力-位移曲线以及吸能指标进行比较,得到了铺层角度和结构尺寸、速度及加载角度等参数对该结构吸能特性的影响。Kakogiannis 等通过试验与数值模拟方法比较了复合材料薄壁吸能元件在动态轴向载荷作用和脉冲轴向载荷作用下的响应,研究发现,在脉冲载荷作用下试件比吸能增加,两种载荷模式导致材料中的主裂纹扩展模式有所不同。

由于开剖面复合材料薄壁结构的吸能特性受多种因素影响,因此较多学者通过建立薄壁结构动态压溃加载的渐进失效有限元模型来进一步分析复合材料薄壁吸能结构动态压溃过程中材料的损伤机理25-27,,并给出了铺层角度、触发模式16]和加载角度等对结构吸能特性的影响规律。模型中考虑了复合材料层内及分层损伤,但并未考虑材料的应变率效应。

综上可知,现有文献对复合材料薄壁吸能结构在准静态下及1.8~10.0 m/s 高速加载下的压溃吸能特性研究较多,而对复合材料薄壁吸能结构在0.01~1 m/s 的中低速加载范围内的吸能特性研究较少。该加载速度范围对应材料处于中低应变率范围,大量研究表明复合材料在该应变率范围的应变率敏感性将有所不同,同时考虑到开剖面复合材料薄壁结构的截面构型、截面长宽比、触发方式及加载速度均会对其吸能特性产生影响,进而影响机身下部结构的能量吸收及乘客的安全。因此有必要对该加载速度范围内复合材料薄壁结构的吸能特性进行试验研究,分析不同因素对结构吸能特性的影响规律,揭示其失效机理,为飞机下部结构抗坠撞设计提供参考。

本文中,基于高速液压伺服试验系统,开展开剖面复合材料薄壁结构的轴向压缩试验研究,分析截面构型、截面长宽比、触发模式及加载速度对结构吸能特性的影响,通过对比结构在压缩过程中的初始峰值载荷、平均压溃载荷、比吸能及失效模式,分析不同因素对结构动态吸能特性的影响规律及影响机理,以期为飞机货舱下部复合材料吸能结构设计提供理论支持。

1 试件与试验方法

1.1 复合材料薄壁吸能试件

试件由CCF300/8552A 高温固化环氧碳纤维预浸料经过热压成型工艺层合而成,碳纤维体积分数为67%±2%,预浸料单层0°拉伸强度为1.5 GPa,材料密度为1.6 g/cm,试件铺层角度为[45°/0°/90°/–45°/45°/0°/90°/–45°],其中:下标s 指对称铺层,轴向压缩方向为纤维0°方向,试件厚度为2 mm。

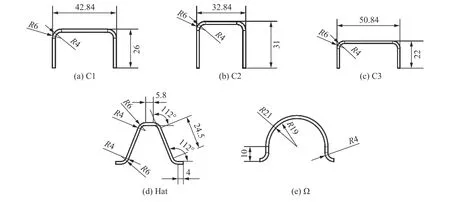

为了研究复合材料薄壁结构的截面构型、截面长宽比及触发方式对其吸能特性的影响,本文中考虑了C 形、帽形及Ω 形3 种截面构型,3 种长宽比(长宽比为1.65、1.06 和2.31 的C 形吸能元件,记为C1、C2 及C3 型)(见图1),45°倒角触发及15°尖顶触发2 种触发方式(见图2)。试件横截面尺寸如图1 所示,通过合理设计,保证每种试件均具有相同的横截面积。为满足试件能够稳定固定于试验机上,试件设计了如图2 所示的底座,底座由金属外壳及树脂浇筑部分组成,底座尺寸为80 mm×60 mm,高度为20 mm,复合材料元件有20 mm 的部分插入树脂浇筑的底座中,试件高度(带底座)为100 mm。

图1 试件横截面尺寸(单位:mm)Fig. 1 Cross-sectional dimensions of specimens (unit: mm)

图2 试件照片Fig. 2 Photos of the specimens

1.2 试验设备及试验方法

轴向压缩试验采用Instron VHS 160/100-20 高速液压伺服试验机进行,如图3 所示。该试验机由液压系统、水冷系统、机架和控制系统4 部分组成,通过液压作动缸与气体蓄能组合提供加载能量,实现恒速动态加载。试验机最大加载速度为20 m/s,最大冲击动载荷为100 kN。

图3 高速液压伺服试验机Fig. 3 High speed hydraulic servo testing machine

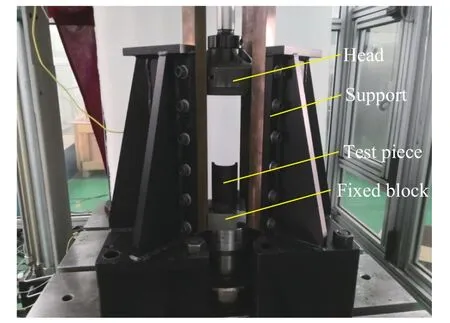

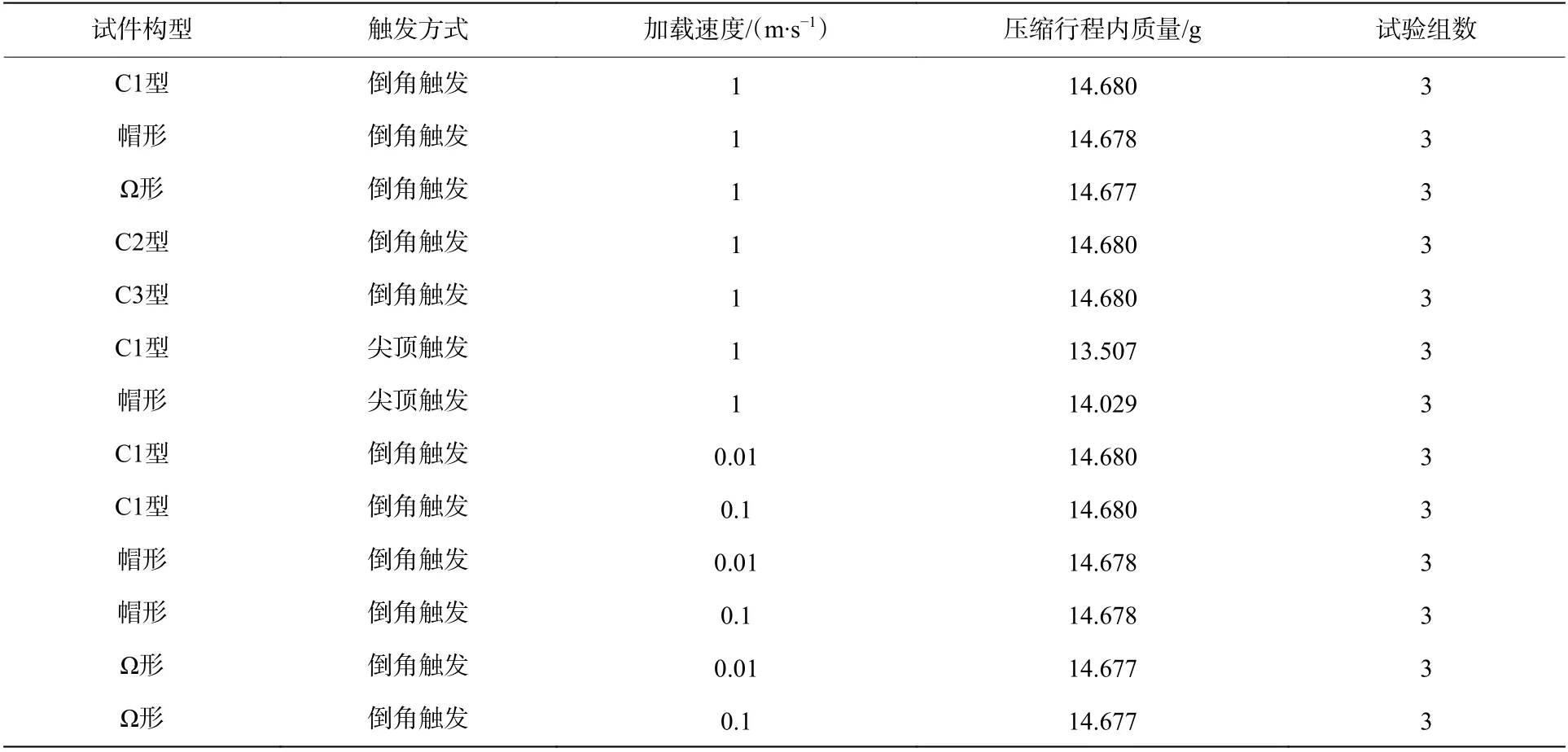

试验载荷及位移分别由试验机上的力传感器及位移传感器测得。在加载过程中,采用高速摄像机(Photron SA-X)记录试件的变形及破坏情况。加载速度分别为0.01、0.1、1 m/s,最大压缩进程为54 mm。试验设备及试件夹持方式如图4所示,试件通过前后两个固定块及螺栓固定在试验机底座上,支持装置通过螺栓固定于试验机台面,支持装置可以避免试验机压头在加载过程中发生失稳。试验矩阵如表1 所示,每个工况重复3 次试验以保证可重复性。

图4 试件夹持方式Fig. 4 Clamping method of the specimens

表1 复合材料薄壁吸能结构压溃试验Table 1 Composite thin-walled structures compression test matrix

1.3 吸能特性评价指标

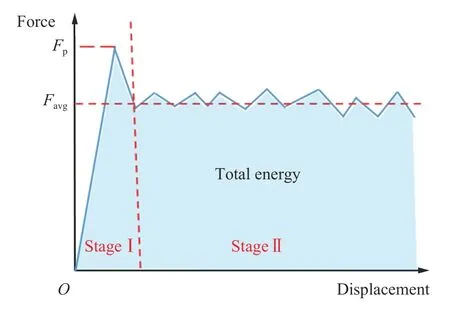

图5 为复合材料吸能结构渐进压溃的典型载荷-位移曲线,加载曲线可以分为两个典型阶段:初始压溃阶段(阶段Ⅰ),载荷-位移曲线呈近似线性上升趋势,到达载荷峰值后,出现一定程度下降;稳定压溃阶段(阶段Ⅱ),载荷-位移曲线维持在一定载荷水平并上下波动。通常采用以下4 个指标评价吸能结构的吸能特性。

图5 典型复合材料吸能试件渐进压溃载荷-位移曲线Fig. 5 Typical progressive crushing load-displacement curve of composite energy-absorbing specimens

(1) 初始峰值载荷(F)为结构在压溃瞬间测出的最大载荷值,其数值应控制在一定范围内,以避免对乘员产生较大过载。

(2) 平均压溃载荷(F)为整个压溃过程的载荷平均值:

式中:F为压溃载荷,l为压溃位移。

(3) 压溃载荷效率(crushing load efficiency, η)为平均压溃载荷与初始峰值载荷的比值:

(4) 比吸能(specific energy absorption,)为单位压溃质量的复合材料所吸收的能量,是衡量结构吸能特性最重要的参数:

式中:为压溃位移内的试件质量。本文中取压头刚接触试件顶部即位移零点为吸能起始点,取54 mm 加载行程内的吸能指标进行比较。

2 结果与讨论

2.1 截面构型的影响

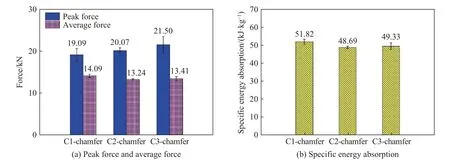

为研究截面构型对复合材料薄壁结构吸能特性的影响,选取C1 型、帽形及Ω 形3 种构型,触发模式均为45°倒角触发,加载速度为1 m/s。由3 种截面构型试件压溃过程中的典型载荷-位移曲线如图6 所示。可知,试件均为渐进压溃式破坏,其中,相较于帽形及Ω 形试件,C1 型试件载荷到达峰值后下降更加明显,且进入稳定压溃阶段的载荷较其他两种构型低。在相同触发模式及加载速度下,帽形及Ω 形试件的初始峰值载荷、平均压溃载荷及比吸能较接近。帽形及Ω 形试件的平均压溃载荷较C1 型试件分别高出14.1%和14.6%,比吸能较C1 型试件分别高出14.3%和14.8%,如图7 所示。其中,帽形及Ω 形试件的初始峰值载荷相对较高,主要原因是受截面构型和触发模式的共同影响。

图6 不同截面构型试件压溃过程中的典型载荷-位移曲线Fig. 6 Typical force-displacement curves of the specimens with different cross-section shapes

图7 不同截面构型试件吸能特性对比Fig. 7 Comparison of energy-absorption characteristics of the specimens with different cross-section shapes

试验机压头接触试件后,试件顶部材料发生弯曲,层间开裂使得内层碳纤维布向内弯曲,外层碳纤维布向外弯曲,与此同时,在压头作用下,试件产生大量较短的层内裂纹,最后在层内裂纹根部发生剪切失效,形成大量碎片并脱落,如图8 所示。在试件压溃过程中,主要通过材料的弯曲、分层、剪切破坏,以及压溃区之间的摩擦、压溃区与压头之间的摩擦吸能。

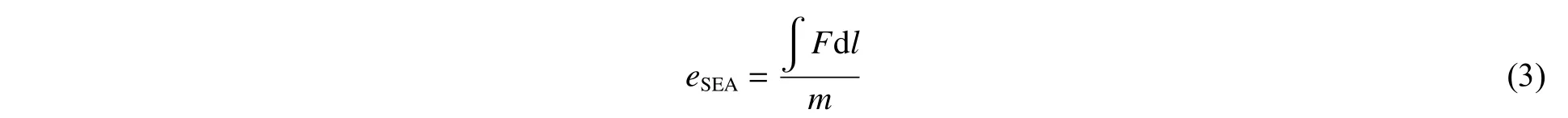

图8 不同截面构型试件加载过程中的破坏情况(加载速度1 m/s)Fig. 8 Failure modes of the specimens with different cross-section shapes during loading (loading speed: 1 m/s)

由回收后的试件(见图9)可以看出,C1 型试件残留的碎片尺寸最大,帽形次之,Ω 形最小。C1 型及帽形试件部分外层碳纤维布在拐角处由于应力集中,形成了较长的轴向撕裂区域,C1 型试件部分内层碳纤维布向内发生弯曲折叠,同时保留了部分较完整的碳纤维布。残留的碎片尺寸大、较完整的碳纤维布多表明试件在压溃过程中破坏不充分,不利于结构承载与能量吸收。因此C1 型试件平均压溃载荷及比吸能较低。Ω 形试件在压溃过程中不存在应力集中现象,材料破坏充分,平均压溃载荷及比吸能较高。帽形试件由于拐角过渡较平缓,应力集中有所缓解,材料的破坏较充分,因此其平均压溃载荷及比吸能与Ω 形试件相当。

图9 加载速度为1 m/s 时不同截面构型试件的破坏形貌Fig. 9 Failure morphology of the specimens with different cross-section configurations under loading speed of 1 m/s

2.2 截面长宽比的影响

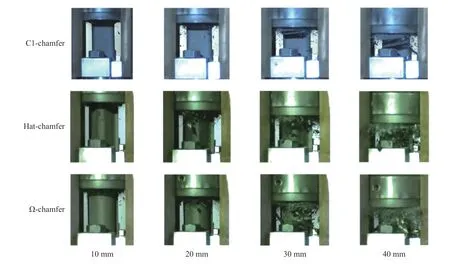

为研究截面长宽比对复合材料薄壁结构吸能特性的影响,选取C1 型、C2 型及C3 型试件,触发模式均为45°倒角触发,加载速度1 m/s。图10 为3 种长宽比试件加载过程中的典型载荷-位移曲线,图11 为不同长宽比试件吸能特性对比。由图10~11可以看出,3 种长宽比试件的载荷-位移曲线较接近,其中,C1 型试件平均压溃载荷较C2 型和C3 型试件分别高出6.4% 和5.1%,比吸能较C2 型和C3 型试件分别高出6.4%和5.0%。

图10 不同截面长宽比试件压溃过程中的典型载荷-位移曲线Fig. 10 Typical force-displacement curves of the specimens with different section aspect ratios

图11 不同长宽比试件吸能特性对比Fig. 11 Comparison of energy-absorption characteristics of the specimens with different section aspect ratios

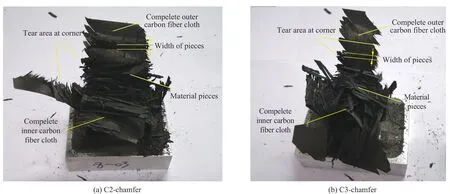

3 种长宽比试件的破坏模式较相似,在拐角处均存在碳纤维布的轴向撕裂,残留的材料碎片宽度均与试件的厚度相当(如图9(a)、图12 所示),因此吸能特性较接近。但压溃过程中形成碎片的长度与试件的尺寸相关,这也是3 种长宽比试件吸能特性存在一定差异的原因。

图12 不同截面构型试件破坏形貌Fig. 12 Failure morphology of the specimens with different cross-section shapes

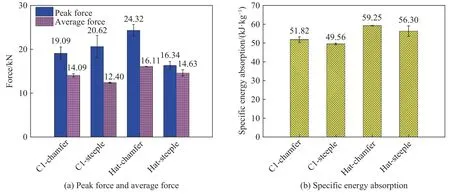

2.3 触发模式的影响

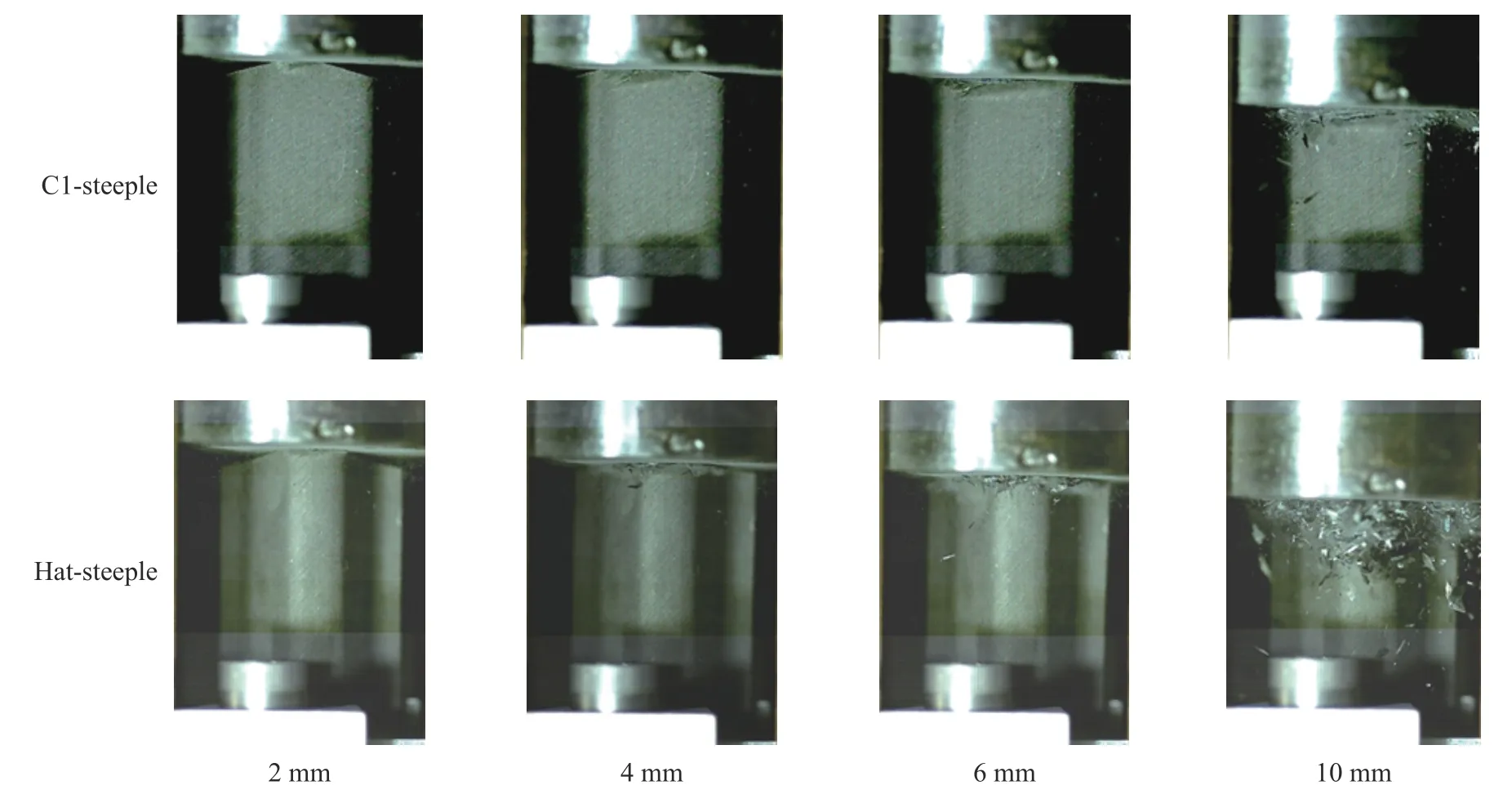

为研究触发模式对复合材料薄壁结构吸能特性的影响,选取45°倒角触发及15°尖顶触发的C1 型及帽形试件,加载速度为1 m/s。图13 为不同触发模式的C1 型和帽形试件在压溃过程中的典型载荷-位移曲线,图14 为不同触发模式试件吸能特性对比。可以看出,在压溃初始阶段,采用15°尖顶触发时,载荷-位移曲线到达载荷峰值的时间显著增加,但稳定压溃阶段,两种触发模式的载荷-位移曲线差别较小。对于C1 型试件,采用45°倒角触发在降低峰值载荷方面效果更好。而采用15°尖顶触发时,其载荷-位移曲线在压头向下加载到约4 mm 即压头下降到拐角处时,出现一个小平台段,之后载荷继续上升,且曲线斜率增大,这是由于该触发方式在试件拐角以上区域削弱过多,而拐角以下削弱程度不够,未充分诱导结构的渐进破坏,试验构型与触发方式匹配较差。对于帽形试件,采用15°尖顶触发可消除初始载荷尖峰,并且压溃载荷效率可以达到89.50%,说明该帽形试件与响应的顶部触发方式匹配较好。试件尖顶压溃过程中,形成的碎片更小,如图15 所示,表明试件顶部破坏更加充分。

图13 不同触发模式试件典型载荷-位移曲线Fig. 13 Typical force-displacement curves of the specimens with different trigger methods

图14 不同触发模式试件吸能特性对比Fig. 14 Comparison of energy-absorption characteristics of the specimens with different trigger methods

图15 尖顶触发试件加载过程中破坏情况Fig. 15 Failure modes of the specimens with steeple trigger method

由此也可知,在2.1 节中,帽形及Ω 形试件的初始峰值载荷相对较高,主要原因是不同截面构型复合材料薄壁结构最优的触发方式有所不同,45°倒角触发方式对帽形及Ω 形试件的削弱程度不够,并非最优的触发模式,在未来工作中,将对倒角及尖顶的角度进行进一步优化,从而有效降低不同构型复合材料薄壁结构的峰值载荷。

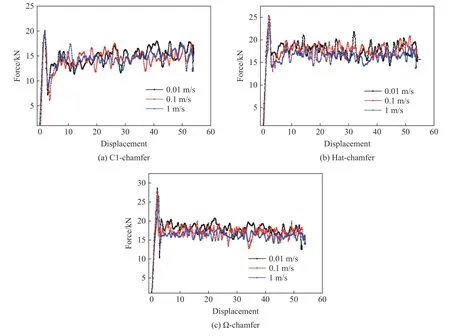

2.4 加载速度的影响

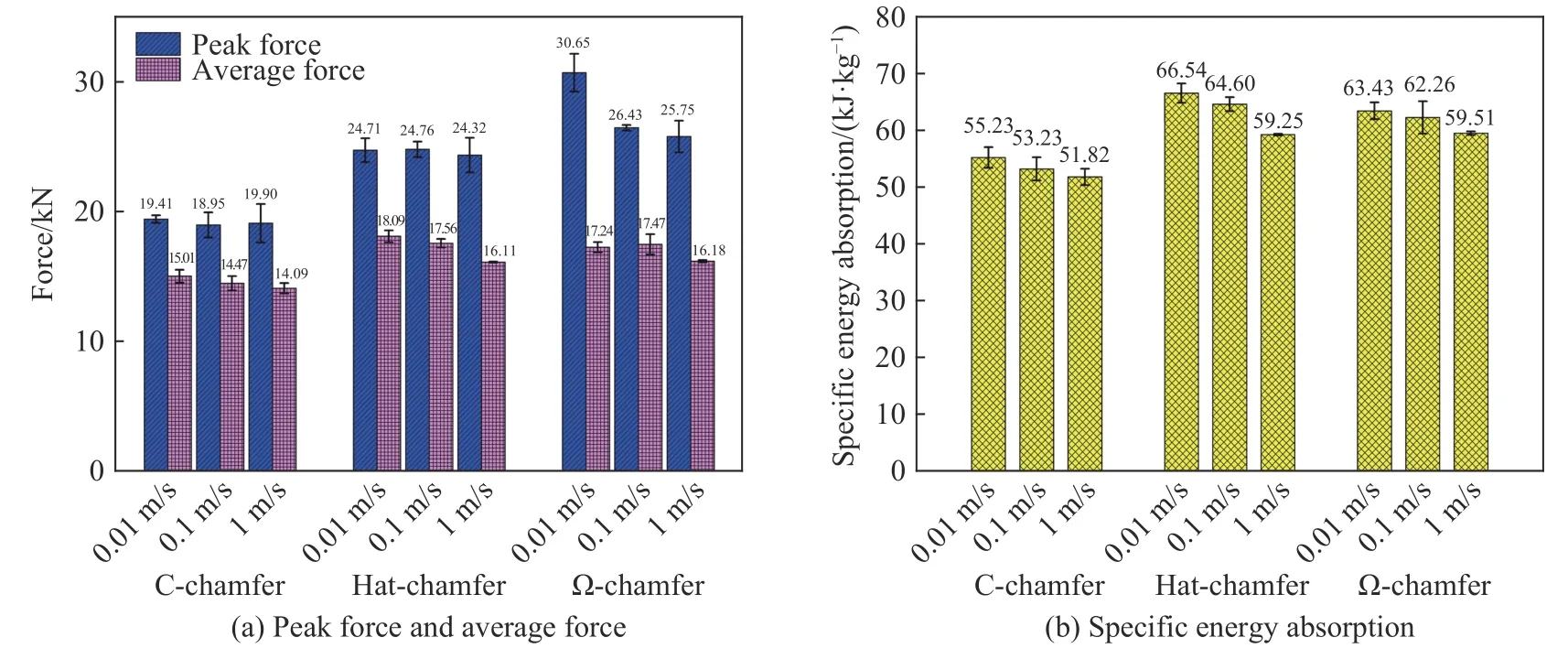

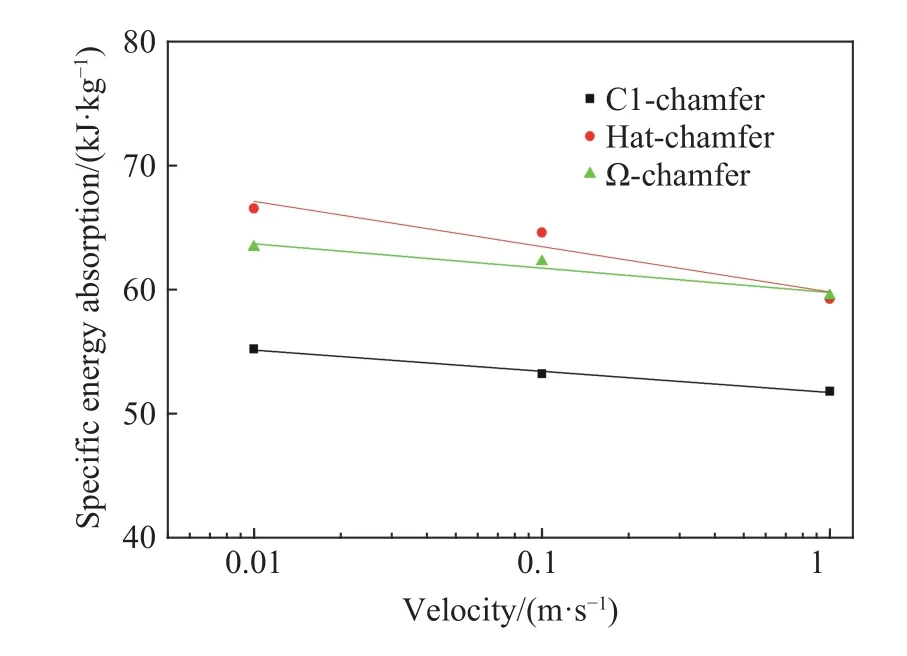

为研究加载速度的影响,对比了0.01、0.1 和1 m/s 加载速度下,C1 型、帽形及Ω 形试件的吸能特性。图16~17 为3 种构型试件在不同加载速度下的典型载荷-位移曲线和吸能特性对比。由图17 可知,当加载速度提高时,3 种构型试件的初始峰值载荷、平均压溃载荷及比吸能均有一定程度的下降。当加载速度从0.01 m/s 提高到1 m/s 时,C1 型、帽形及Ω 形试件的平均压溃载荷分别下降6.1%、10.9%和6.1%,比吸能分别下降6.2%、11.0%和6.2%。3 种构型试件比吸能随加载速度变化情况如图18所示,由图18 可知,随着加载速度的提高,相较于C1 型和Ω 形试件,帽形试件的比吸能下降更加明显。

图16 不同加载速度下的典型载荷-位移曲线Fig. 16 Typical force-displacement curves of the specimens with different loading speeds

图17 不同加载速度的试件吸能特性对比Fig. 17 Comparison of energy-absorption characteristics of the specimens with different loading speeds

图18 不同构型试件比吸能随加载速度变化情况Fig. 18 Variation of specific energy absorption of the specimens of different section shapes with loading speed

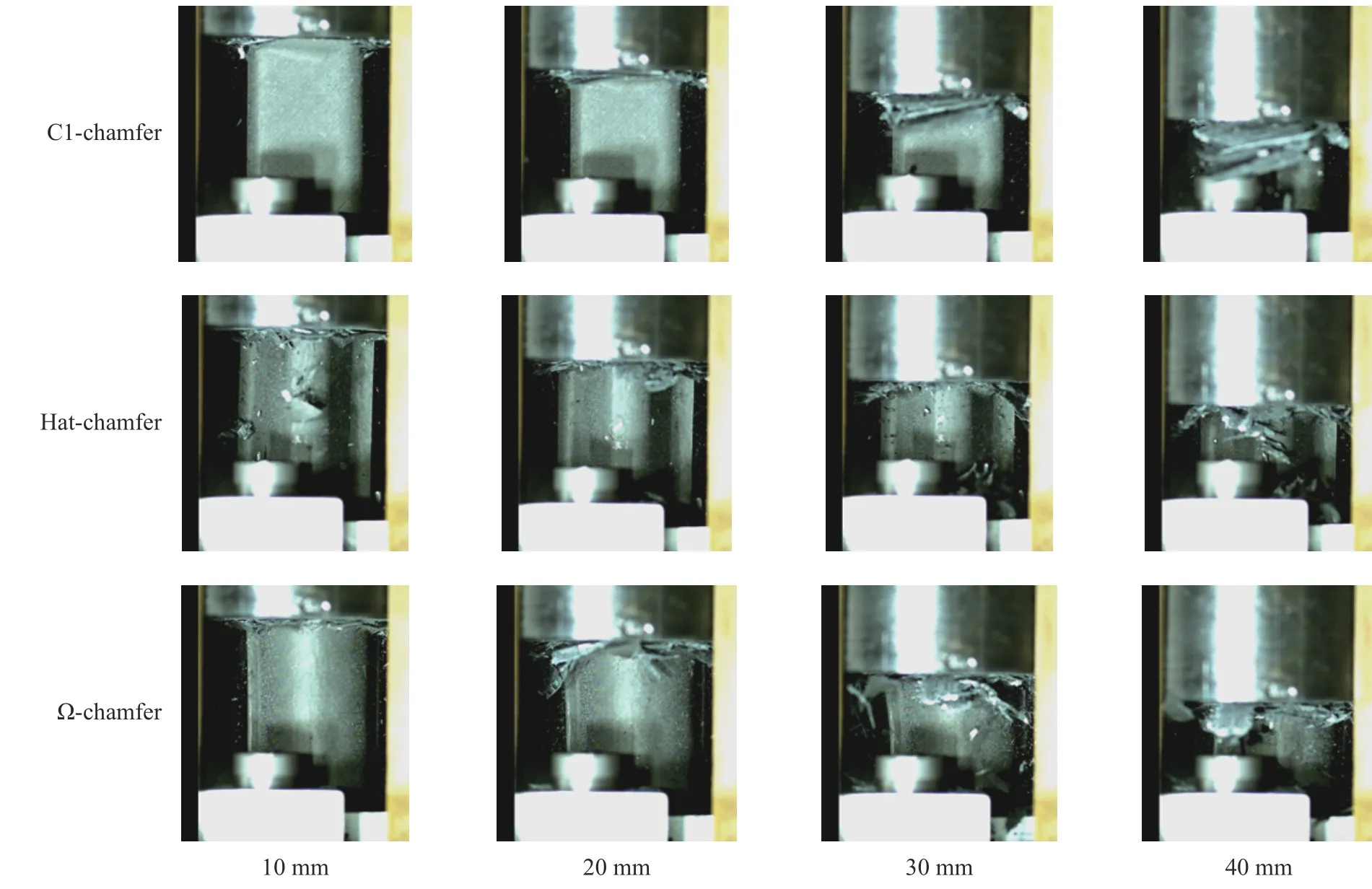

对比图19(加载速度0.01 m/s)和图6(加载速度1 m/s)试件在压溃过程的破坏情况可以看出,当加载速度为0.01 m/s 时,试件在压溃过程中飞出的材料碎片较少,材料破坏充分。由试件破坏端口形貌可知,压溃端部保留了更多的材料碎片,并且层束更加杂乱、扭曲(见图20),表明压溃区域经历了与压头充分摩擦与压实的过程,在一定程度增大了结构承载面积。而当加载速度为1 m/s 时,试件在压溃过程中有大量的材料碎片飞出,从而降低了结构承载面积及材料利用率,减少了压头与压溃区之间、层束与碎片之间的摩擦吸能作用,因此试件的初始峰值载荷、平均压溃载荷及比吸能下降。

图19 不同截面构型试件加载过程中破坏情况(加载速度0.01 m/s)Fig. 19 Failure modes of the specimens of different cross-section shapes during loading (loading speed: 0.01 m/s)

图20 加载速度为0.01 m/s 时不同截面构型试件破坏形貌Fig. 20 Morphology of the specimens of different section shapes under loading speed of 0.01 m/s

3 结 论

基于高速液压伺服试验系统,开展了开剖面复合材料薄壁吸能结构的轴向压缩试验,分析了截面构型、截面长宽比、触发模式及加载速度对其吸能特性的影响,得到如下主要结论。

(1) 对于不同构型的CCF300/8552A 复合材料薄壁吸能结构,在不同加载速度下均表现为破碎型失效模式。结构压溃过程中主要通过材料弯曲、分层、剪切破坏以及压溃区之间的摩擦吸能。其中摩擦吸能在结构压溃吸能过程中起着重要作用。

(2) 截面构型对复合材料薄壁结构的吸能特性影响显著,由于应力集中引起的材料破坏不充分是C1 型试件吸能效果较帽形及Ω 形差的主要原因。采用过渡光滑的截面构型可降低应力集中效应,从而提高结构的吸能效果。

(3) 截面长宽比对复合材料薄壁结构吸能特性有一定影响,但影响不如截面构型的影响显著,试件压溃后形成碎片的长度与试件的尺寸相关,这也是3 种截面长宽比试件吸能特性存在差异的主要原因。

(4) 触发模式的不同主要影响复合材料薄壁结构的初始压溃阶段,对稳定压溃阶段影响较小。对于C 形试件采用45°倒角触发效果更好,但触发角度仍有再优化的空间;对于帽形试件,15°尖顶触发为最优的触发方式。

(5) 随着加载速度的提高,复合材料薄壁结构的平均压溃载荷及比吸能减小。这是由于加载速度的提高会导致更多的材料碎片飞出,从而降低了结构承载面积及材料利用率,同时减少了压溃区的摩擦吸能。