催化臭氧氧化处理煤化工高盐废水COD研究

韩忠明

(中国石化长城能源化工有限公司,北京 100020)

0 前言

煤化工高盐废水主要来源于煤气清洗水、循环水排污和污水回用装置的反渗透浓水等,其盐分主要包括除盐水和循环水生产环节引入的盐分、废水处理和再生利用环节添加的药剂和生产装置所需新鲜水、煤炭中引入的盐分等。煤化工高盐废水具有有机物成分复杂、可生化性差、色度高和含盐量高等特点,国家能源局明确要求该类废水不得外排。

煤化工高盐废水主要通过预处理、减量化、深度浓缩和蒸发结晶等技术形成系列工艺组合,进行废水资源化利用,实现零排放。在此过程中,高盐废水中的有机物、无机盐随浓缩和结晶过程积聚,产生的杂盐需作为危废处理,易造成二次污染。煤化工项目多倾向于选用分盐结晶的方案,实现结晶盐的资源化利用,以便减少杂盐的产量。

高盐废水中有机污染物的去除效率是制约废水零排放技术推广和应用的关键因素。对高盐废水中的COD进行有效处理,有利于减轻有机污染物对膜的污染,延长膜的使用寿命,改善后续结晶处理效果。催化臭氧氧化技术是去除COD的有效手段,本研究以制备的复合材料为载体,以过渡金属为活性金属组分,通过浸渍焙烧的方式制备了臭氧催化剂,针对煤化工膜浓缩单元的高盐废水开展了催化臭氧氧化小试和现场侧线研究,获得了较好的研究结果,为降低高盐废水中COD含量提供了有力的技术支撑。

1 试验方法

1.1 催化剂的制备

以40%粉末活性炭、40%粘土和20%硅溶胶挤条成型,直径约为3.0 mm,长度4~6 mm,110 ℃烘干,在氮气气氛下焙烧制得复合载体,分别采用饱和浸渍法在复合载体上负载10%质量含量的金属氧化物A、B、C、D,二次焙烧制成臭氧氧化催化剂。

1.2 小试工艺流程

催化剂活性评价在自制的小试装置中进行,臭氧发生器产生的臭氧经流量计后进入反应器底部进行曝气,并与废水和催化剂充分接触,完成催化有机物降解反应,小试考察研究催化剂种类、臭氧投加量、反应空速和进水pH等条件对COD去除效率的影响,具体工艺流程如图1所示。

图1 工艺流程

1.3 侧线试验研究

1.3.1

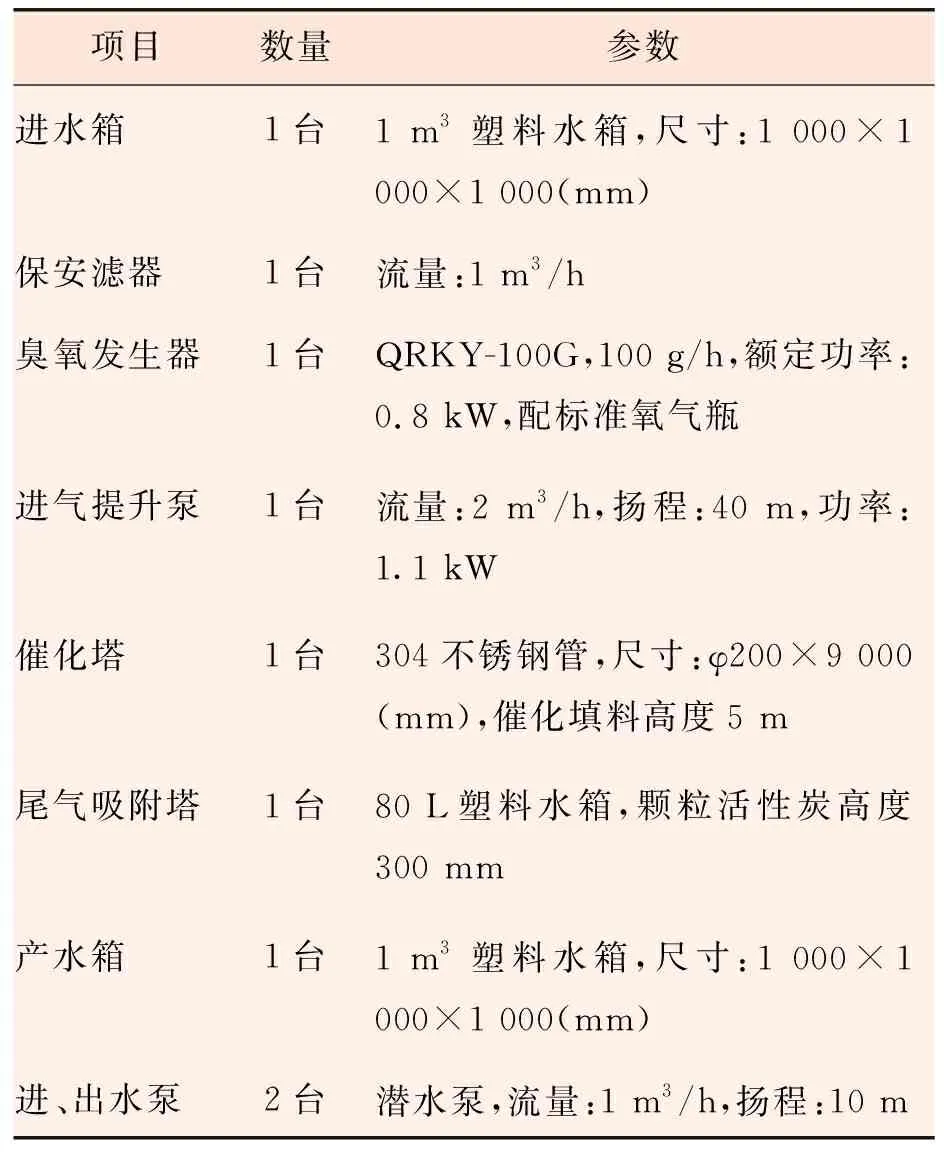

侧线试验装置侧线评价装置主要设备如表1所示。

表1 研究装置主要设备

1.3.2

测线工艺流程在该煤化工企业高盐废水处理装置附近空地进行了催化臭氧氧化处理高盐废水的侧线研究,工艺流程如图2所示。侧线研究装置的进水量为200 L/h,高盐废水通过潜水泵提升进入进水箱,进水箱出水通过保安滤器去除掉悬浮物后提升进入催化氧化塔,产水收集后外排,臭氧尾气经活性炭破坏后释放。

图2 侧线研究工艺流程

2 结果与讨论

2.1 水质分析

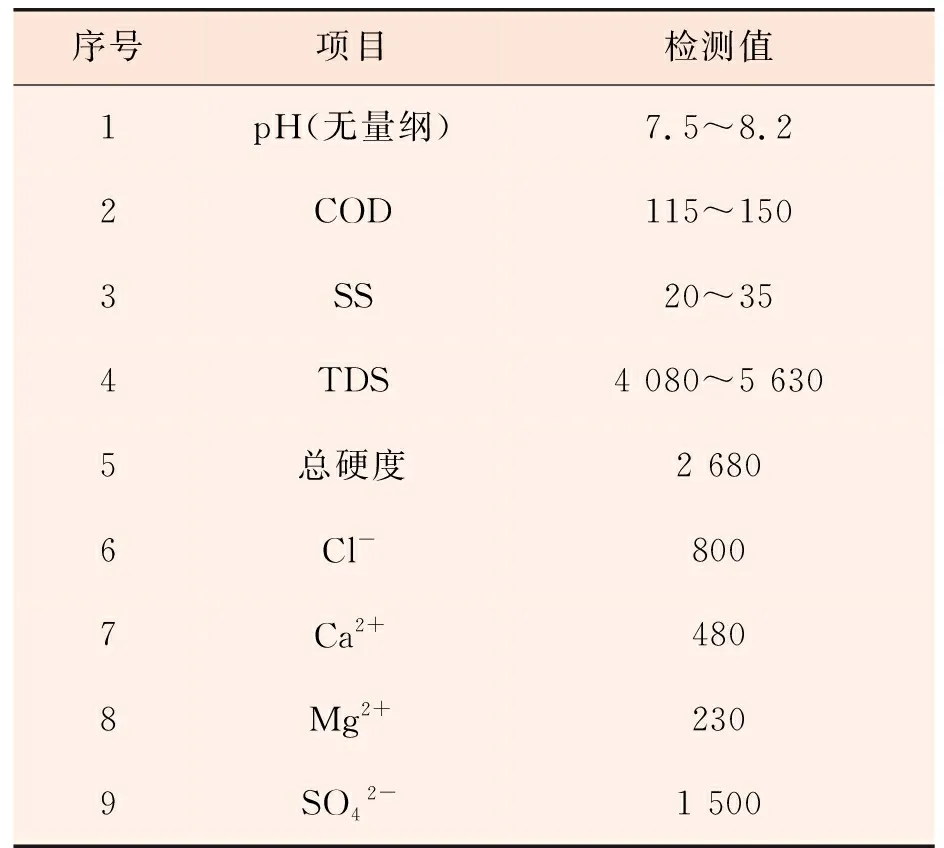

该煤化工企业高盐废水外观清澈透明,无明显异味,COD数值范围115~150 mg/L。具体水质指标如表2所示。

表2 高盐废水水质指标 mg/L

2.2 催化剂的物理性质

对制备的4种催化剂进行物理性质的表征,从表3中可以看出,不同金属氧化物催化剂的比表面积和孔容相差不大,主要由活性炭提供。各催化剂均具有良好的吸水率,有利于高盐废水中有机污染物与催化剂的接触。各催化剂均具有较高的强度和较低的磨耗,能够满足催化剂的使用要求。

表3 4种催化剂的物化性质

2.3 小试结果

2.3.1

催化剂种类对COD去除效果的影响将制备的4种催化剂分别填装到反应器中,在空速为1.0 h,臭氧投加量为300 mg/L,pH为8.0的试验条件下,考察COD随反应时间的变化规律,结果如图3所示。由图3可见,出水COD随反应时间的延长而降低。在反应时间为60 min时,臭氧单独氧化对COD的去除率为25.5%;添加催化剂后,COD去除效果均明显提高。A、B、C、D催化剂在试验条件下,对COD的去除效率分别为46.0%,35.0%,51.1%和42.3%。可以看出,催化剂C对高盐废水中有机污染物的去除效果最佳。

图3 臭氧催化处理COD浓度变化

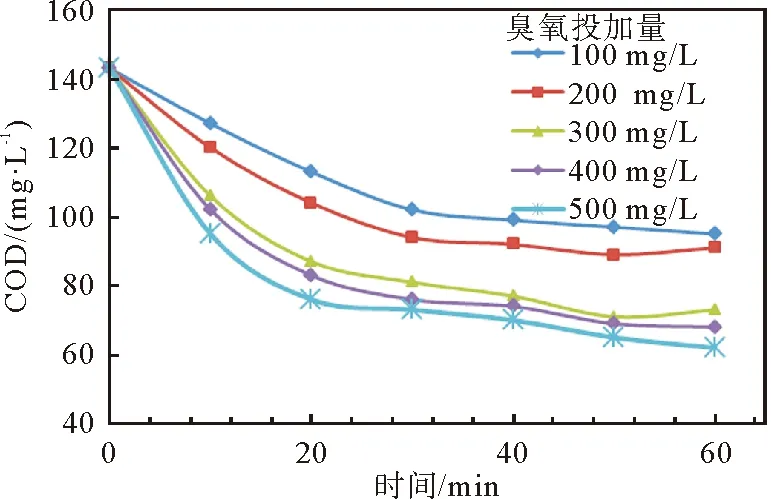

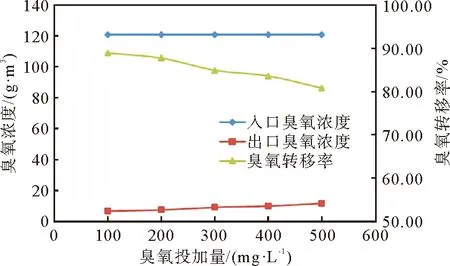

2.3.2

臭氧投加量对COD去除效果的影响在催化剂为C,空速为1.0 h,pH为8.0试验条件下,考察不同臭氧投加量对有机物去除效果的影响。当臭氧投加量分别为100,200,300,400,500 mg/L时,催化臭氧氧化对废水中COD的去除效果如图4所示。当臭氧投加量从100 mg/L增加至300 mg/L时,COD去除率增幅较大,达到48.9%;继续增加臭氧投加量至500 mg/L时,COD去除率增加到56.6%,增幅不显著。这是由于催化臭氧反应是由自由基主导的催化过程,同时受臭氧溶解、分解及臭氧直接氧化作用等因素的共同影响。随着臭氧投加量的增加,催化作用下产生自由基的数量增大,自由基碰撞复合的概率随之增大。当臭氧在溶液中达到溶解、分解和反应的动态平衡后,继续提高臭氧的投加量,不会显著提高有机污染物的去除效率;同时,考虑到过高的臭氧投加量会增加臭氧发生器的能耗。综合考虑臭氧发生器能耗和COD去除效率,研究确定的臭氧投加量为300 mg/L。

图4 臭氧投加量对出水COD去除影响

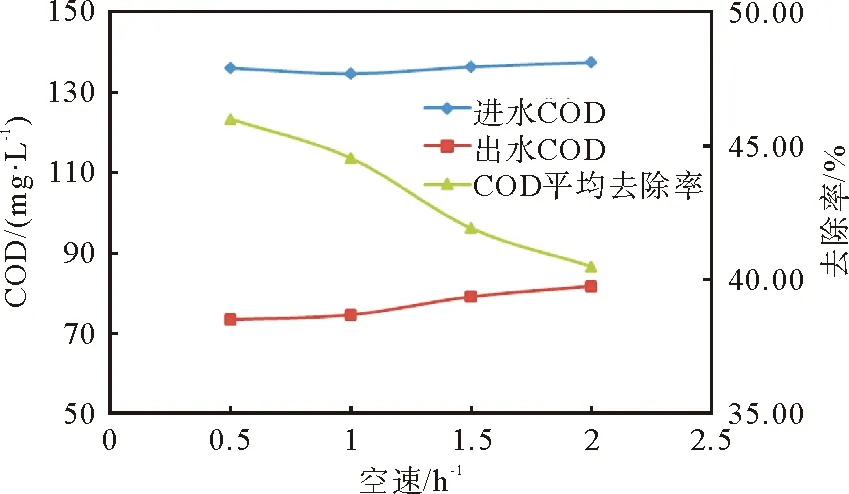

2.3.3

反应空速对COD去除效果的影响装填催化剂C,保持臭氧投加量为300 mg/L,pH为8.0,考察反应空速在0.5~2.0 h范围变化时,对COD去除效果的影响。从图5可以看出,随着反应空速的增加,COD的去除效率呈逐渐降低趋势。反应空速为1.0 h时,与空速为0.5 h时相比有所下降,但下降并不显著,相应的去除率为44.5%;当反应空速进一步增加至2.0 h时,COD去除率降低至41.9%。可见,采用较大的空速COD去除率有降低的趋势。研究确定选取较为适中的空速为1.0 h。

图5 反应空速对COD去除效果的影响

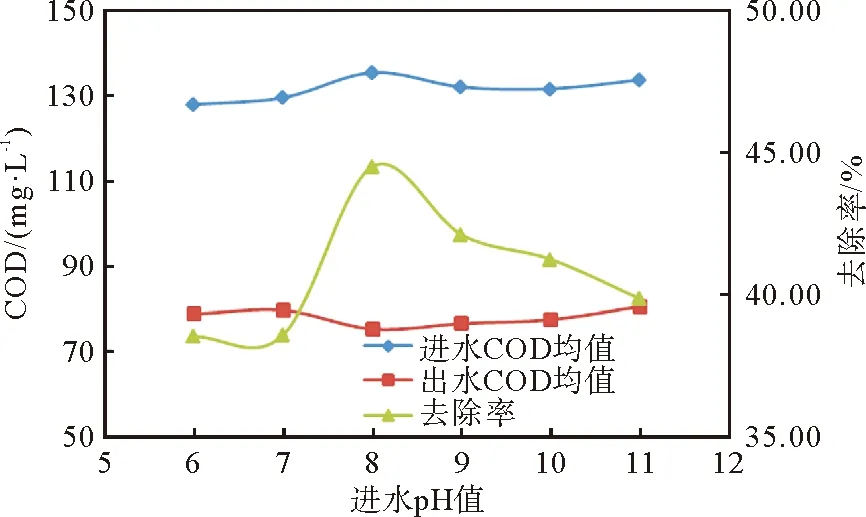

2.3.4

进水pH对COD去除效果的影响在催化剂为C,臭氧投加量为300 mg/L,空速为1.0 h试验条件下,考察进水pH值在6~11时,对COD去除效果的影响见图6。一般认为碱性条件有利于自由基生成,可以提高催化臭氧氧化技术对COD的处理效果。但研究中发现pH值为8时COD去除效率较高,达到44.5%;继续提高pH值,COD去除率略有下降。分析原因可能是废水中较高浓度的氯离子易被羟基自由基氧化,消耗了部分自由基,导致有机物去除效率降低。

图6 进水pH值对COD去除效果影响

2.3.5

不同臭氧投加量对臭氧转移率的影响臭氧通入反应器进行催化反应后,部分未反应完全的臭氧随试验尾气排出。以进、出口气相中臭氧含量计算转移率,研究过程中测定了不同臭氧投加量条件下装置进、出口气相中臭氧的浓度。由于反应器入口气相压力约为0.1 MPa,尾气放空为常压,因此计算臭氧转移率时考虑了压力的变化。研究考察了催化剂为C,空速为1.0 h,pH为8.0,不同臭氧投加量条件下的尾气产生量如图7所示。研究结果表明,随着臭氧投加量的提高,臭氧尾气的产生量略有增加,但波动较小。当臭氧投加量为100~500 mg/L时,相应的转移率为80.8%~88.9%,说明研究中投加的臭氧基本得到了有效利用。

图7 不同臭氧投加量对臭氧转移率的影响

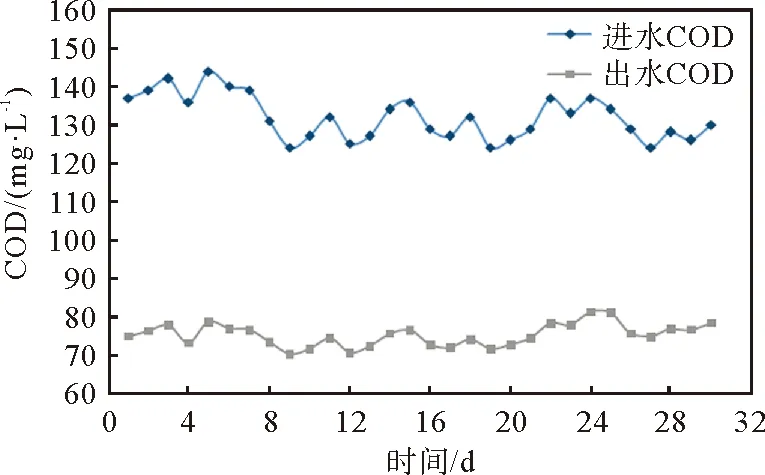

2.4 侧线试验结果及分析

在该煤化工企业现场采用催化臭氧氧化技术处理高盐废水COD的侧线研究结果如图8所示,根据小试研究优化确定的条件连续运转30 d,催化臭氧氧化对废水COD去除率相对稳定,仅比启动初期下降了5%左右。当进水COD范围为124~144 mg/L时,出水COD小于85 mg/L,平均去除率大于40%。经催化臭氧氧化后出水的可生化性显著提高,相应的废水BOD/COD比值约为0.4,满足后续生化处理工艺要求。

图8 催化臭氧氧化侧线进出水COD变化

3 结论

本研究以复合材料为载体、以过渡金属为活性组分制备了4种臭氧催化剂,对某煤化工企业高盐废水进行小试和侧线研究,筛选出适用于高盐废水处理的催化剂,获取了相关的工艺参数和条件,得到结论如下。

a) 制备的A、B、C、D 4种催化剂,在试验条件下对COD均有一定的去除效率,其中催化剂C对有机物的去除率达到51.1%,去除效果最佳。

b) 以催化剂C为研究对象开展催化臭氧氧化小试研究,确定最佳的小试反应条件为:臭氧投加量300 mg/L,空速1 h,pH值8,该条件下臭氧转移率超过80%。

c) 在小试确定的优化条件下开展现场侧线研究,当进水COD范围为124~144 mg/L时,出水COD小于85 mg/L,平均去除率大于40%。

通过研究表明,催化臭氧氧化处理高盐废水COD技术是可靠的、工业化是可行性的,所获技术成果可以在煤化工企业废水处理改造提升和新建煤化工项目废水处理方案中借鉴和应用。