国内外化工反应事故统计与分析*

孙 峰

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

化学工业涉及化学品生产、储存、运输、经营、使用与废弃处置等环节,是安全工作的重点领域之一。2017年,我国化学工业产值达到1.5万亿美元,占全球总规模的40%,从业人口6 000万。欧洲、北美的化学工业产值分别为1.3万亿美元与0.866万亿美元,分别为中国的86.7%与57.7%,从业人口约为中国的1/3与1/10。

化学工业中,多种类型的活性化学品发生自反应或与其他物质反应,放出热量和/或气体,导致火灾、爆炸与中毒等事故,严重危害人民的生命财产安全。对化工反应事故进行统计与分析,有助于提高对反应危害的认识,从而提出反应危害的防控方法,并为标准与法律法规的制定提供重要参考。本文对美国、英国、法国、欧盟与中国等地区的反应事故进行统计与分析,得到反应事故的共性,并提出建议措施。

1 国外反应事故统计与分析

1.1 不同地区反应事故总体分析

美国化学品安全调查局(CSB)曾经对美国从1980年到2001年发生的167起化学反应事故进行调查分析。Barton等调查英国1962年至1987年发生在间歇反应器的189起反应事故,对其中134起反应事故进行分类。Saada等分析了英国1988年至2013年25年间的30起事故,主要目的是确定反应失控事故发生的原因。Dakkoune等统计了法国的化工热失控事故,发现1974年至2014年间化工事故中25%是由热失控引起的,与美国26%的比例相近,并详细分析了1988年至2013年间的43起热失控事故。Sales等分析了收录在欧洲重大事故报告系统(MARS)截止到2007年的132起反应事故。调查总体情况见表1。

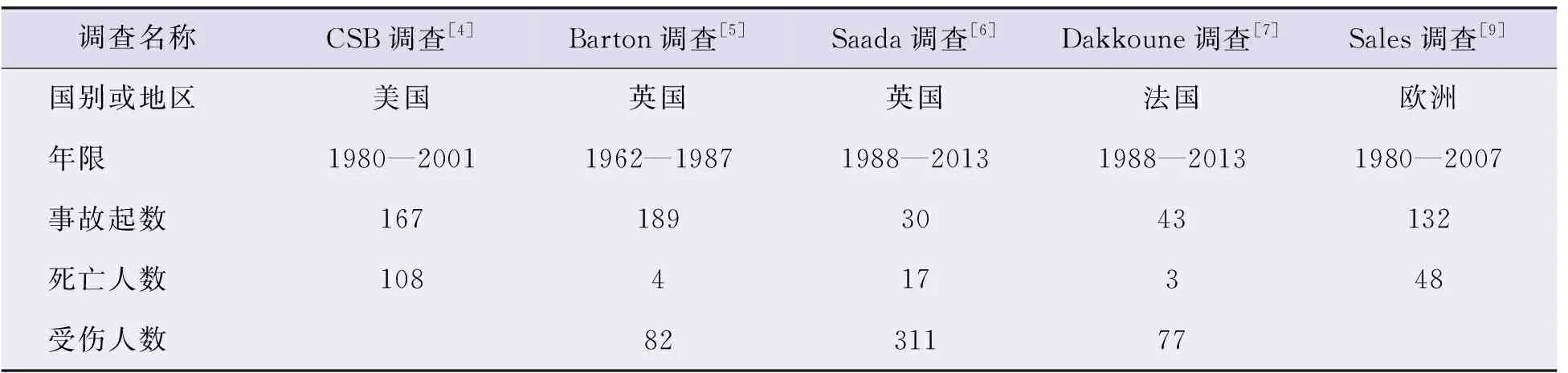

表1 国外反应事故调查情况

表2 CSB调查中化学反应事故的主要后果 %

美国从1980—2001年平均每年发生8起事故,造成6人受伤,5人死亡,巨额经济损失;造成3人或3人以上死亡的事故为12起。英国1988—2013年相比1962—1987年,虽然事故起数在下降,但是事故严重度显著增加,由反应失控事故导致的死亡与受伤人数,分别增加了325%和279%。

1.2 事故类别分析

CSB统计了美国化学反应事故的主要后果与发生比例,结果见表2。

反应事故主要导致的后果为火灾/爆炸与有毒气体释放。

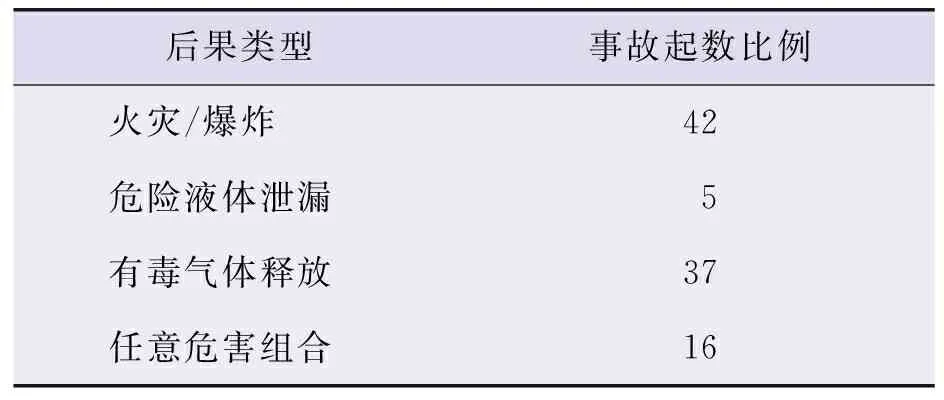

事故涉及工业类型方面,美国、英国与法国统计有所差别。在CSB统计中,主要分为化工生产、散装储存/搬运、废物处理、炼油与储存等,其中化工生产占总事故起数的66%,其次为散装储存/搬运,占27%,两者占比之和达93%。英国Barton调查与Saada调查中事故涉及工业类型见表3。

表3 英国调查中反应事故在不同行业的起数占比 %

在英国,精细、中间体与重质有机物行业的事故起数最多,其次为塑料、橡胶与树脂行业。在法国,反应事故起数排名前六的行业依次为涂料和粘合剂、有机品、塑料和橡胶、药品、无机品以及炼油行业,分别占比23.3%,20.9%,18.6%,16.3%,13.9%与2.3%。

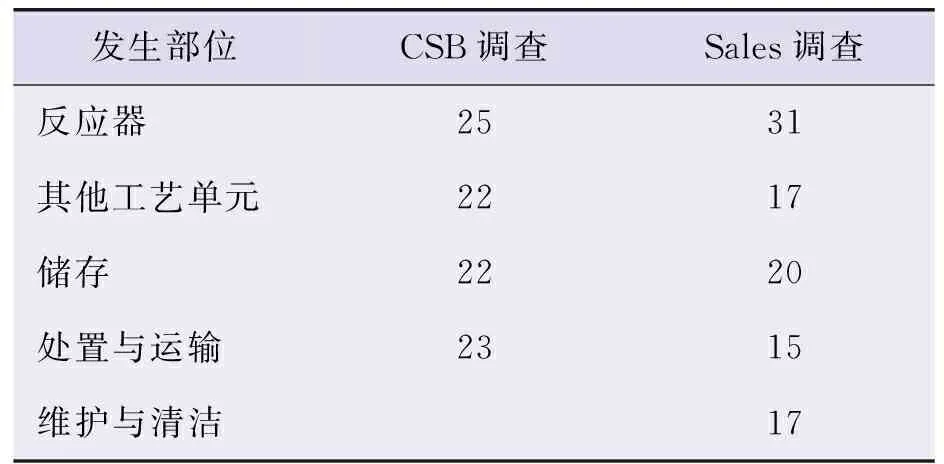

反应事故在各部位中发生的比例见表4所示。

表4 CSB调查与Sales调查反应事故发生的部位与起数比例 %

从表4可知,反应事故在反应器中发生的比例稍高,在其他工艺单元、储存、处置与运输以及维护与清洁等部位,事故起数占比均超过15%。因此,仅对反应器中的反应危害进行控制是不够的。

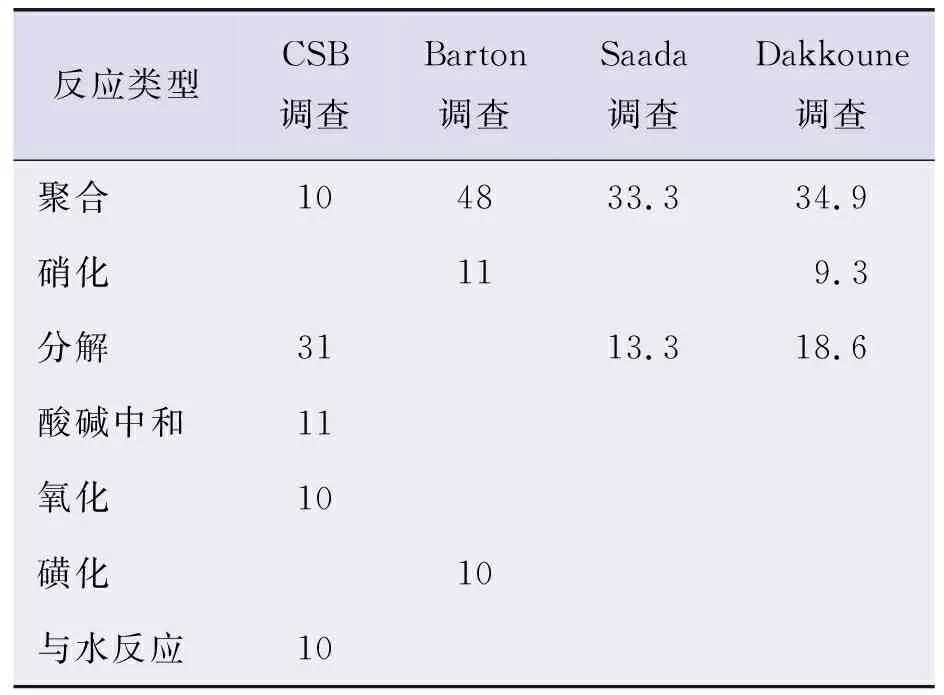

表5列出了任意调查中事故起数比例超过9%的反应类型。

表5 反应事故涉及的反应类型及比例 %

根据所有的调查,反应事故涉及的反应类型有聚合、硝化、分解、酸碱中和、氧化、磺化、与水反应、水解、卤化(氯化和溴化)、成盐反应、乙氧基化、烷基化、胺化、重氮化、酯化、裂解与加氢等。美国CSB调查中,分解、酸碱中和、与水反应、聚合与氧化导致的事故起数最多;英国Barton等调查1962—1987年间,聚合反应事故起数最多,其次为硝化、磺化与水解;英国Saada调查1988—2013年间聚合、分解事故起数最多。法国Dakkoune调查中,排名前三的反应类型为聚合、分解与硝化反应。美国、英国与法国反应事故涉及的反应类型有较大差别,与各自国家的化学工业结构不一样有关。总体而言,聚合、硝化与分解事故起数最多。

1.3 事故原因分析

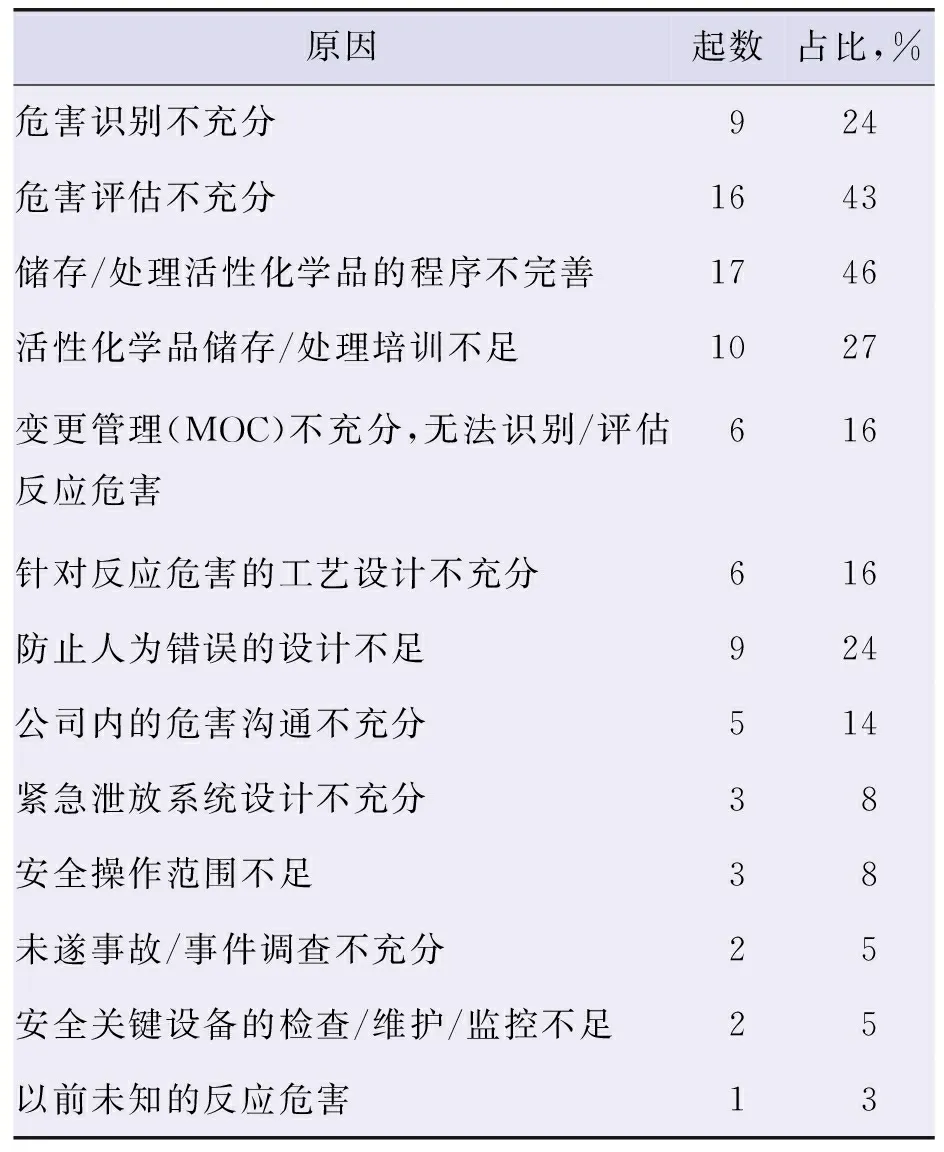

CSB调查的167起事故中,有37起事故给出了事故原因,统计见表6。

表6 CSB调查中化学反应事故的原因及占比

CSB没有把操作错误作为一个事故原因。此外,根据CSB调查,36%的反应事故来源于化学品不相容性,35%来源于失控反应,10%来源于撞击或热敏感物质。Barton等调查英国反应事故,事故原因从高到低依次为反应物或催化剂加料错误(占比21%)、事先缺少研究或开发(20%)、未能控制蒸汽压力或蒸汽加热持续时间(19%)、维护不当(15%)、搅拌不充分(10%)、原料质量问题(9%)与人为因素(6%)。

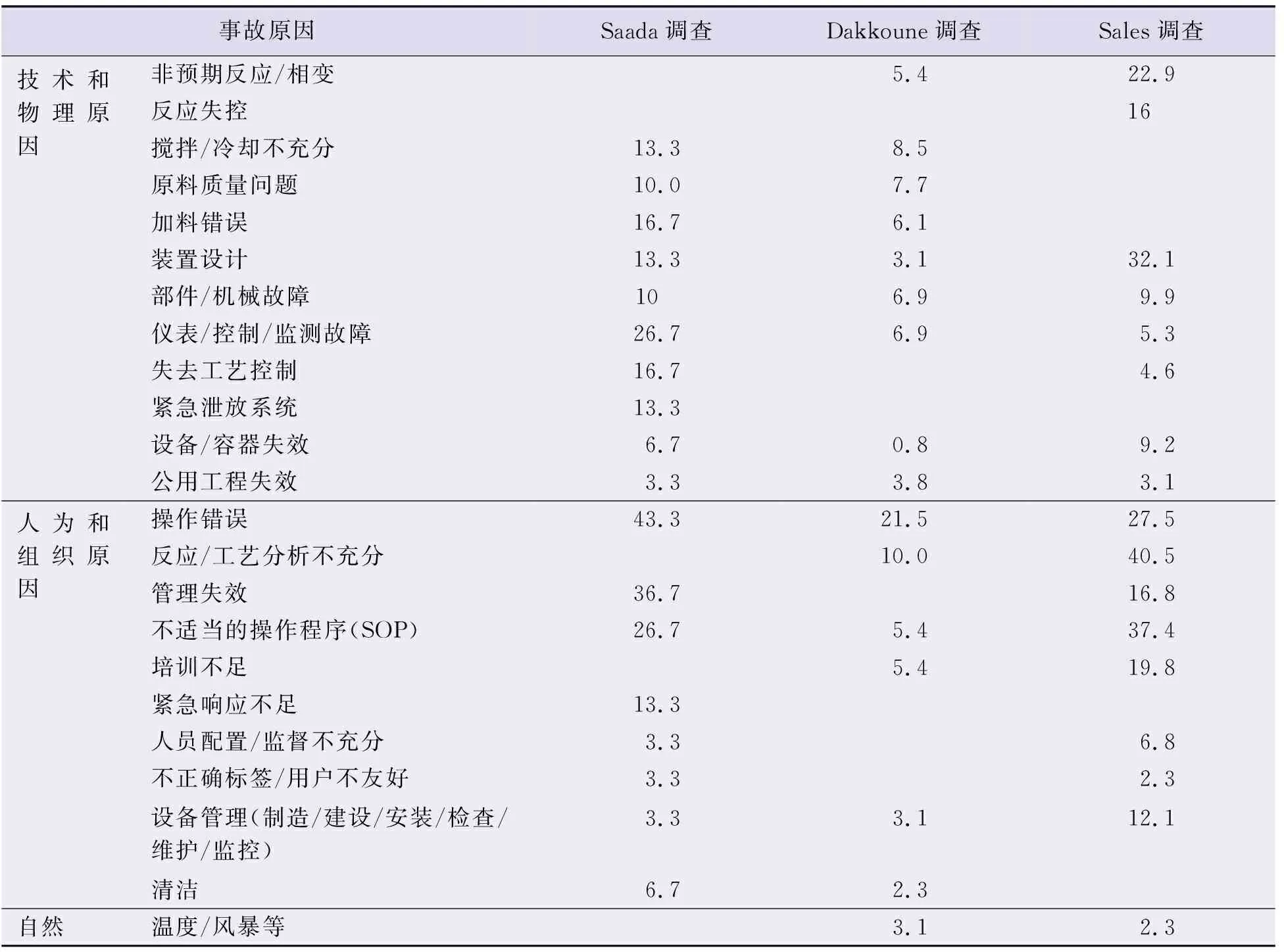

Saada调查、Dakkoune调查与Sales调查将反应事故的原因分为技术和物理原因、人为和组织原因、自然因素,具体原因与占比见表7。

表7 不同事故原因占事故起数比例 %

根据Sale调查,欧洲22.9%的反应事故由非预期反应导致。总体而言,导致事故的技术和物理原因方面,搅拌不充分、原料质量问题、加料错误、装置设计、部件/机械故障、仪表/控制/监测故障、失去工艺控制与紧急泄放系统等占比较高。人为和组织原因方面,操作错误、反应/工艺分析不充分、管理失效、不适当的操作程序、培训不足、紧急响应不足和设备管理不足等问题占比较高。人为和组织原因占事故起数的比例多于技术和物理原因。

2 国内化工事故统计与分析

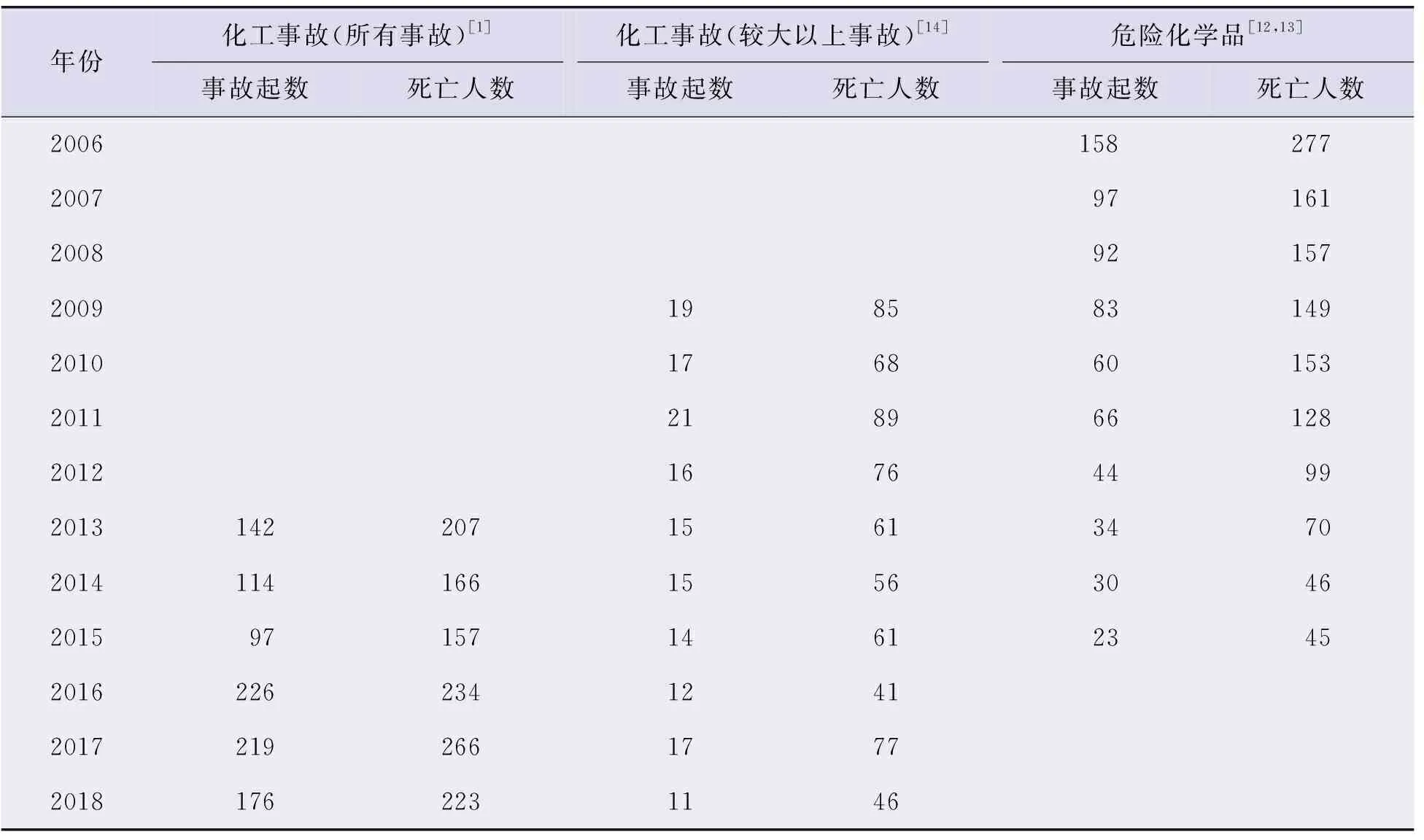

国内尚没有文献专门对反应事故进行统计与分析,一些文献对化工事故进行过统计。Duan等对2000—2006年危险化学品事故进行了统计。Chen等分析了2004—2018年的化工事故。吴宗之等对2006—2010年我国危险化学品事故进行了统计。胡馨升等统计了2011—2015年全国危险化学品事故。胡万吉等统计了2009—2018年我国的较大以上化工事故起数与死亡人数。我国2006—2018年化工与危险化学品事故统计见表8,2004—2018年化工事故起数和死亡人数见图1。

图1 2004—2018年化工事故起数和死亡人数及二者比率

表8 我国化工与危险化学品事故(部分)

经Duan等统计,2000—2006年,我国危险化学品事故每年事故起数为200~600起,死亡人数为220~1 100人;2006—2010年全国共发生危险化学品事故490起,造成879人死亡;2011—2015年全国共发生危险品化学品事故197起,总死亡人数为388人。可见,我国危险化学品事故有降低的趋势。

从表8与图1可知,我国化工事故自2004—2010年逐年下降,事故起数与死亡人数分别下降69.0%与53.6%。从2011—2015年,事故起数与死亡人数分别下降54.0%与48.2%。2018年相比与2016年,事故起数降低22.1%,死亡人数降低4.7%。2010—2011年间以及2015—2016年间事故有明显增加,是因为原国家安监总局2010年前仅统计与危险化学品有关的死亡事故,2011年后增加了与危险化学品无关死亡事故的统计,而2016年后统计所有事故(包括死亡和非死亡事故)。统计的标准发生变化导致事故数增加。从图1可知,2004—2010年、2011—2015年、2016—2018年3个时间段间死亡人数与事故起数的比值呈升高趋势,表明单起事故的危害后果增加。

国内调查起数比例从高到低的事故后果依次为爆炸、中毒与火灾。在事故发生环节中,生产事故起数占大多数,比例占到80%以上。2015—2019年化学反应导致的重特大事故有5起,分别为:2015年8月12日,天津滨海新区瑞海国际危险品仓库特大火灾爆炸事故,导致165人遇难,8人失踪,798人受伤;2015年8月31日,山东东营滨源公司爆炸事故,导致13人死亡;2017年12月9日,江苏连云港聚鑫生物科技有限公司重大爆炸事故,造成10死1伤;2018年7月12日,四川宜宾恒达科技有限公司重大爆炸着火事故,导致19人死亡,12人受伤;2019年3月12日,江苏响水天嘉宜公司特别重大爆炸事故,导致78人死亡、76人重伤、640人住院治疗。5起反应事故共造成285人死亡,表明我国反应事故形势仍然严峻,相比欧美发达国家有一定差距,反应危害控制仍然是化工从业者的一项挑战。

3 结论与建议

a) 根据对国外反应事故的统计分析,可得到反应事故的以下特点:①反应事故为化工常见的事故形式,进一步导致爆炸、火灾与有毒气体释放等后果,危及人民生命财产安全;②反应事故涉及的行业众多,其中精细、中间体和重质有机物行业,塑料、橡胶和树脂行业,涂料和粘合剂行业,有机品,无机品与药品等行业反应事故起数较多;③反应事故在反应器发生的比例不足1/3,其他工艺单元、储存、处置与运输以及维护与清洁等过程均可能发生,且比例在15%以上;④反应事故涉及的反应类型众多,包括:聚合、硝化、分解、中和、与水反应、磺化、水解、成盐反应、卤化、烷基化反应、胺化、重氮化、氧化与酯化等,聚合、硝化与分解事故起数最多,这和聚合、硝化与分解的强放热特性有关;⑤反应事故的原因主要可分为技术和物理原因、人为和组织原因。技术和物理原因方面,搅拌不充分、原料质量问题、加料错误、装置设计、部件/机械故障、仪表/控制/监测故障、失去工艺控制与紧急泄放系统等占比较高。人为和组织原因方面,操作错误、反应/工艺分析不充分、管理失效、不适当的操作程序、培训不足、紧急响应不足和设备管理不足等问题占比较高。总体而言,人为和组织原因占事故起数的比例多于技术和物理原因。

b) 根据对我国化工与危险化学品事故的统计分析,可得到以下结论:①我国化工与危险化学品事故有降低的趋势,单起事故死亡率有上升的趋势;②相比于欧洲与美国因反应事故导致的死亡人数年均不超过10人,我国近年来接连发生重特大反应事故,导致严重的人员伤亡,反映出我国反应事故的整体形势仍然较为严峻;③化工事故的后果,频率从高到低依次为爆炸、中毒与火灾,生产环节的事故占比80%以上,处于绝对领先地位。

c) 针对国内反应事故形势严峻的现状,提出以下建议:①开展国内反应事故的专项调查与统计,为反应事故防控与安全监管提供支撑;②针对反应危害的监管,不应仅限于反应器中的合成反应,还应包括其他工序与环节的分解、气相燃爆与其他不相容反应等;③开展化工全流程与全生命周期的反应危害识别与评估,确保反应危害得到全面识别与评估;④对反应危害可能导致的火灾、爆炸与中毒等最终后果进行评估,对后果比较严重的装置或部位进行重点监管;⑤针对聚合、硝化与分解等工艺进行专项安全研究,形成完善的安全技术,并推广至其他工艺,从而确保重点工艺的反应危害得到控制;⑥加强反应危害的控制技术开发,制定安全操作范围,进行防止人为错误的本质安全化设计,开发完善的安全控制与紧急泄放系统,开展安全关键设备识别与监控;⑦加强管理,包括完善安全管理措施,制定紧急响应程序,编制合适的操作程序,加强培训,加强维护与清洁过程的管理等。