锂离子动力电池外部短路测试平台开发与试验分析*

杨瑞鑫 熊 瑞 孙逢春

(北京理工大学机械与车辆学院 北京 100081)

1 引言

发展电动汽车是国际共识,也是我国的国家战略。锂离子动力电池具有高比功率和高比能量的双重优势,是目前电动汽车较为理想的动力源。随着电动汽车普及应用,频发的起火事故被媒体争相报道,电池的安全性引起了极高的公众关注度[1]。动力电池的安全性直接关系使用者的生命财产安全[2-3]。

动力电池存在起火、爆炸等安全隐患,车载应用时的频繁动态加载、复杂温湿度环境等又为动力电池的安全性提出了更高的要求[4-5]。诱发动力电池安全事故的内部机理是电池发生电滥用、热滥用和机械滥用等情况,进一步触发电池热失控[6-7]。热失控触发机制较为复杂,现有研究将其总结为:内部短路、外部短路、过充电和过放电[8-9]。外部短路是电动汽车安全事故中最易出现的故障之一,也是触发电池热失控的重要原因。文献[10]中统计并分析了2014~2019 年电动汽车典型起火事件,结论表明电动汽车的起火事故中由外部短路故障而引发的占比超20%。

外部短路的触发诱因通常包括:电动汽车碰撞时电池箱被挤压、穿刺,电池箱密封失效造成液体、水汽或金属粉尘侵入导致,采样线束短路等。外部短路在短路瞬间会产生大电流放电,引发电池温度急剧上升。同时,外部短路常耦合电滥用与热滥用情况,当动力电池发生外部短路后通常在电池内部发生一系列电化学反应,进而引发一系列放热反应,最终引发热失控灾害[11]。

国内外学者针对动力电池外部短路开展了大量研究,主要包括外部短路试验、电-热特性分析与建模、温升预测与故障诊断等方面。慕尼黑工业大学RHEINFELD 等[12-13]应用单层软包电池开展了准等温外部短路测试并建立了电化学-热耦合模型,模型能够描述试验观察到的整个短路过程电流和产热速率的特征变化,利用该模型的仿真结果证实了电极设计对短路动力学有显著影响。KUPPER 等[14]应用LFP/石墨26650 电池在20 ℃下开展了外部短路试验,提出一种准三维模型,其中,宏观维度(~1 cm)表示沿径向方向的热量传递和温度梯度,细观维度(~200 μm)表示电极对之间的电荷运输,微观维度(~1 μm)表示嵌入锂离子的活性颗粒。利用该模型仿真电流结果与试验结果接近,并证明了外部短路发生后隔膜闭孔的现象。英国华威大学Ahmed 团队开展了不同短路电阻的外部短路试验(mΩ级别),试验结果发现外电阻较小的情况下,电压下降快,升温速率高且最大温升高[15]。欧盟联合研究中心Kriston 团队对NCM 和NCA 两类三元正极材料电池开展了不同短路电阻的外部短路试验(mΩ级别),试验观测到短路触发后电池放电可分三个阶段(200C/50C/强制放电),同时利用CT 扫描和扫描电子显微镜(Scanning electron microscope,SEM)观测电池损伤了解损伤程度与外电阻大小成反比[16]。中国科学院广州能源研究所研究团队开发了电池单体外部短路测试平台,开展了不同环境温度、不同初始荷电状态(State of charge,SOC)等条件下的电池单体外部短路试验,试验观测到高初始SOC 电池外部短路后温升相对较高,但短路过程放出的电量相对较少[17]。哈尔滨工业大学ZHANG 等[18]研究了短时间外部短路后对电池长时间循环过程中容量衰减机理的影响,SEM 结果表明,正极材料的形貌几乎没有改变,但由于短路引起的高温,使SEI 膜变得不均匀。北京理工大学熊瑞教授团队研究了复杂状态下的电池外部短路特性、产热模式、损伤机理、建模以及诊断方法[19-22]。

以上针对动力电池外部短路的研究较为丰富,但缺乏系统性的外部短路试验以模拟电动汽车实际应用中复杂多变的故障场景。本文针对某商用锂离子动力电池,通过开发动力电池单体及系统外部短路试验平台,开展不同初始SOC、环境温度、短路电阻值、短路时间和老化状态条件下动力电池单体外部短路试验,以及不同条件下的电池系统外部短路试验,以揭示外部短路故障下电池的电-热特性及其失效行为的演变规律。本文的研究将为后续动力电池外部短路故障数据库的建立、建模、故障诊断及温升预测的研究提供数据支撑。

2 外部短路测试对象与试验平台搭建

为模拟锂离子动力电池外部短路故障,需要搭建专门的测试系统。为此,基于传统的动力电池充放电装置、温度箱,开发了动力电池单体及系统外部短路安全可控试验平台。

2.1 动力电池外部短路测试对象

测试对象为某商业化18650 型动力电池,正极材料为镍钴锰,其化学式为Li(Ni0.5Co0.2Mn0.3)O2。图1 展示了这款动力电池外观,表1 介绍了电池规格书中的关键参数。

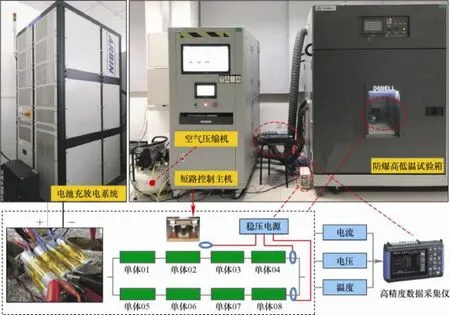

2.2 动力电池单体外部短路试验平台

图2 为本文动力电池单体外部短路试验平台原理图,主要用于开展动力电池单体外部短路试验。该平台主要包括:①气动短路控制主机(该设备由东莞贝尔试验设备有限公司生产,型号BE-XL-5000A,额定电流5 000 A);② 为短路主机提供气源的空气压缩机;③防爆高低温试验箱;④ 日置LR8401-21 高精度数据记录仪(数据记录时间间隔为0.02 s);⑤ 霍尔传感器MIK-DZI-100A;⑥ K 型热电偶温度传感器。

外部短路通过短路控制主机控制主接触器闭合来触发,主接触器由紫铜加工而成,表面镀镍处理,采用大面积弧面结构,大接触面确保短路瞬间可承受足够大的电流。在触发外部短路时,主接触器置于真空箱之中,确保短路瞬间不产生电弧,且短路回路的外电阻值小于5 mΩ。此外,使用防爆高低温试验箱在进一步确保试验安全的同时,可为外部短路试验提供目标环境温度。

试验开始前,首先将待测动力电池SOC 初始化至目标值,并调整高低温试验箱至目标温度。将初始化完成的动力电池放入高低温试验箱中,连接动力电池正负极端子以及数据记录仪,并静置一段时间(本试验为60 min),以确保动力电池内外部温度与环境温度一致。试验过程中,首先开启数据记录仪,实时采集并记录电池的电压、电流与温度信息。通过短路控制主机上位机界面,远程控制主接触器闭合,触发电池外部短路。外部短路被触发后,动力电池的电流通过霍尔传感器采集,传输至数据记录仪;电压则直接由数据记录仪读取;两个热电偶传感器分别置于圆柱形电池的靠近正极和靠近负极的位置,两温度传感器信号直接由数据记录仪读取,取两个温度传感器数据的平均值作为电池的实际温度。最后,按照第3.1~3.6 节中不同试验目的,设置试验结束的截止条件,如电流、电压为0 并保持5 min 试验结束。

2.3 动力电池系统外部短路试验平台

由于电动汽车动力电池系统由成百上千动力电池单体经过串、并联方式组成,以提高电压平台和能量输出水平。在实际应用中,外部短路故障不仅可能发生在处于静态的单体,还有可能发生在电池系统整体或发生在位于正在充放电的动力电池系统之中的某一单体。因此,本节搭建了动力电池系统外部短路试验平台,该试验平台在动力电池单体外部短路试验平台基础之上,增加了100V-300A-4CH的Arbin 电池组充放电系统,如图3 所示。该设备的引入可为动力电池系统加载动态工况,使外部短路故障试验更加贴近电动汽车实际应用情况。

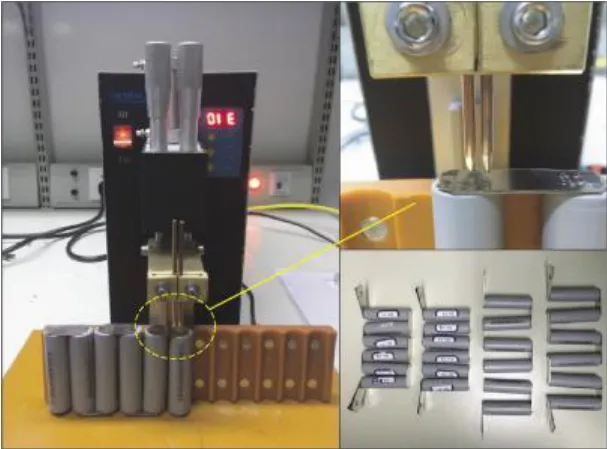

在进行动力电池系统试验之前,需要将若干单体电芯串联/并联成组。本文使用点焊机将各个单体电芯利用镍片焊接成模组供试验使用,点焊机工作过程如图4 所示。

图3 动力电池系统外部短路试验平台

图4 点焊机工作过程

3 外部短路试验及结果分析

本节将利用所搭建的动力电池单体及系统外部短路试验平台,开展不同初始SOC、环境温度、短路电阻值、短路时间和老化状态条件下动力电池单体外部短路试验,以及串联电池组整体外部短路试验和混联电池组充放电过程中个别单体发生外部短路的试验。获得的试验结果将用来揭示外部短路故障下电池的电-热特性及其失效行为的演变规律。

3.1 初始SOC 和环境温度对外部短路特性影响

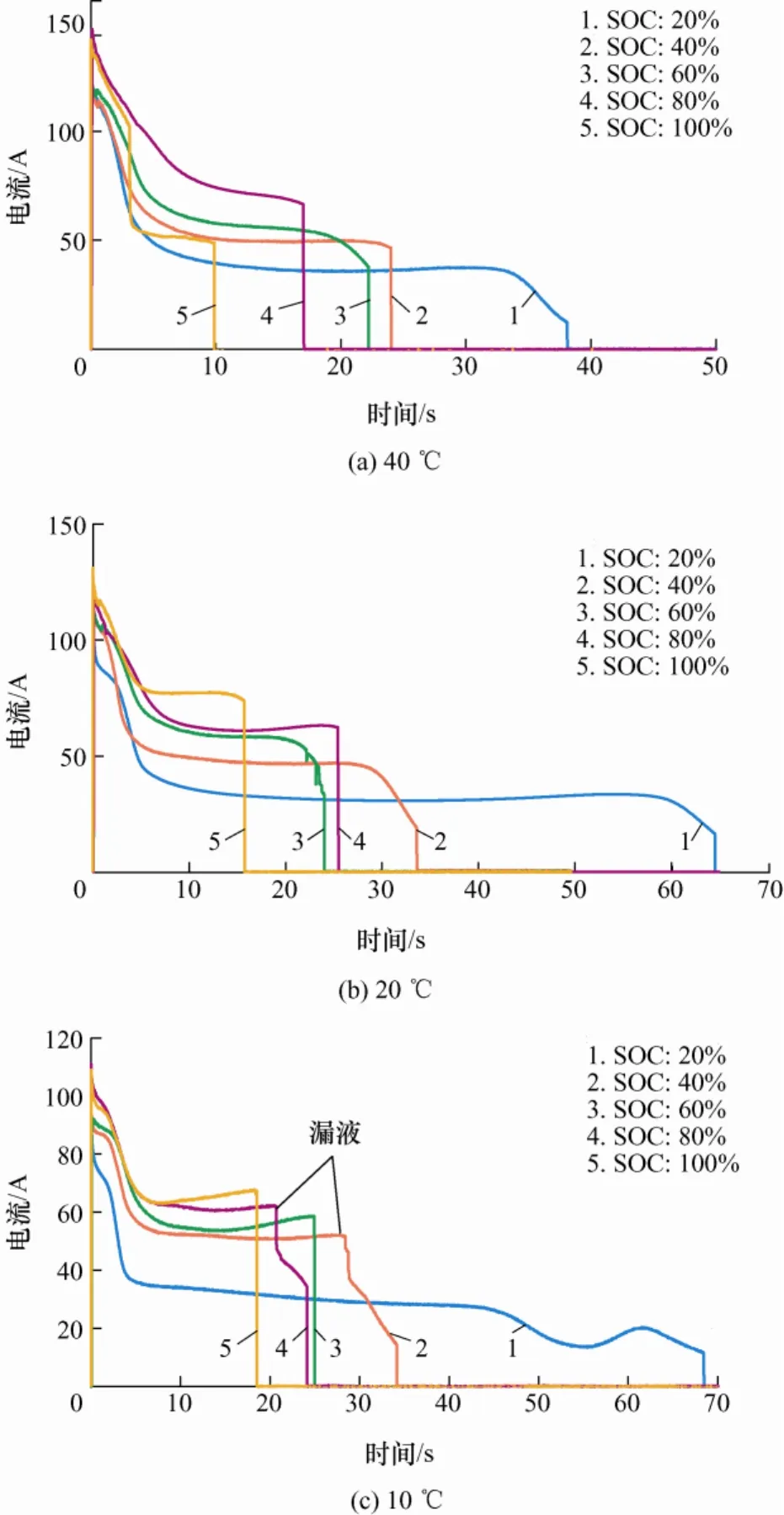

为探明不同初始SOC 和不同环境温度对动力电池外部短路故障特性的影响,本节分别针对动力电池单体开展了多种初始SOC 和多种环境温度下的外部短路试验。试验条件包括低、中和高三种SOC阶段 (即SOC=20%、40%、60%、80%和100%)以及低温、常温和高温四种环境温度(即 -10 ℃、10 ℃、20 ℃和40 ℃)。

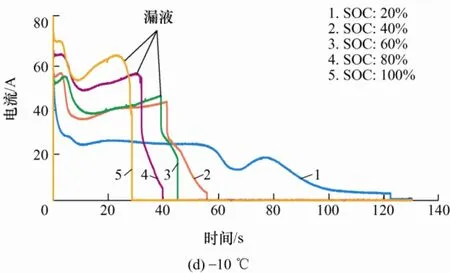

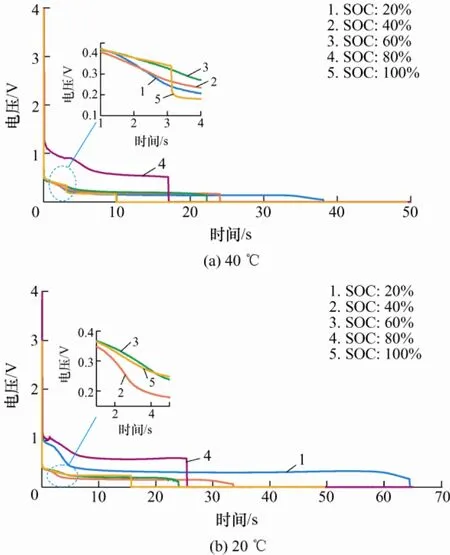

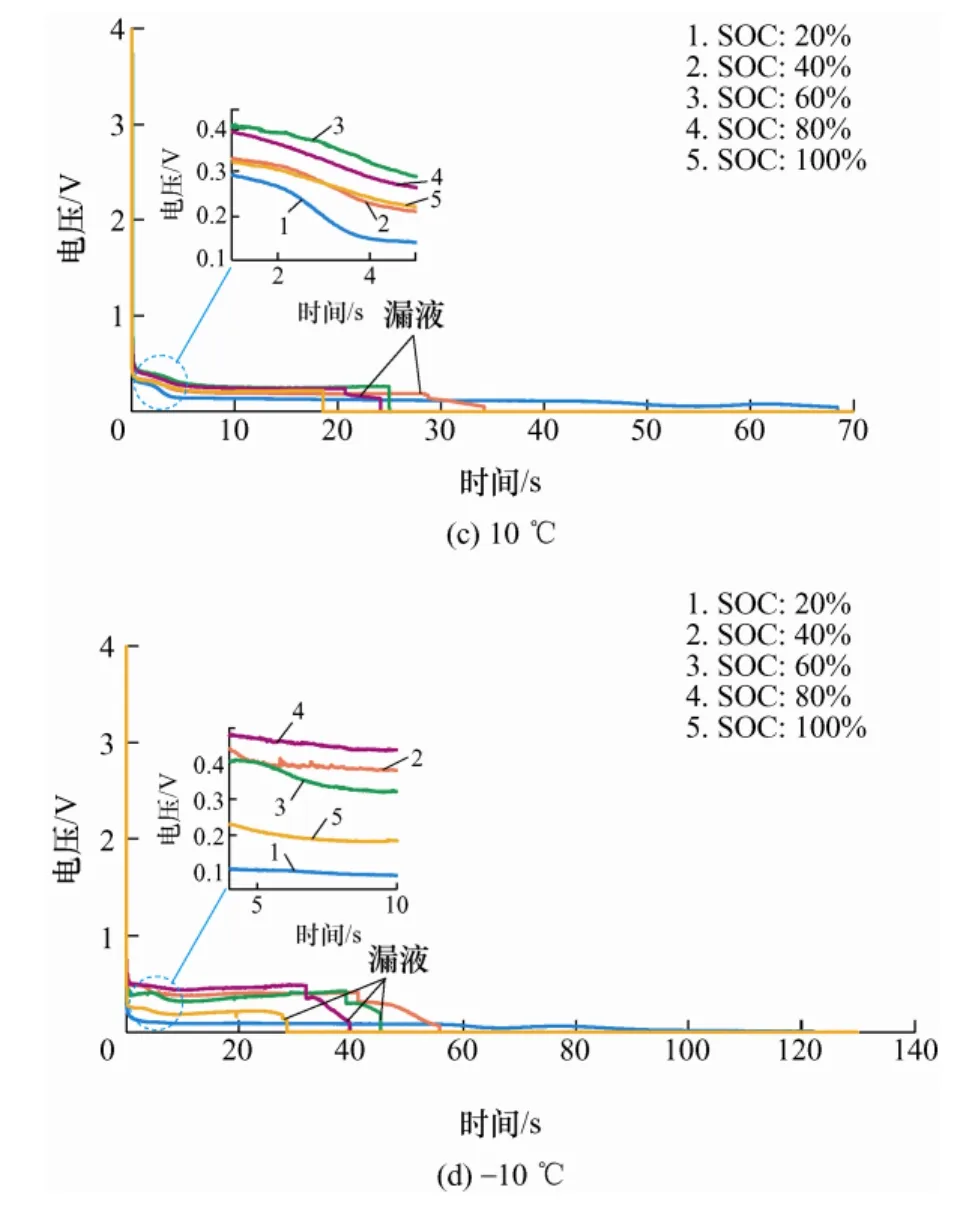

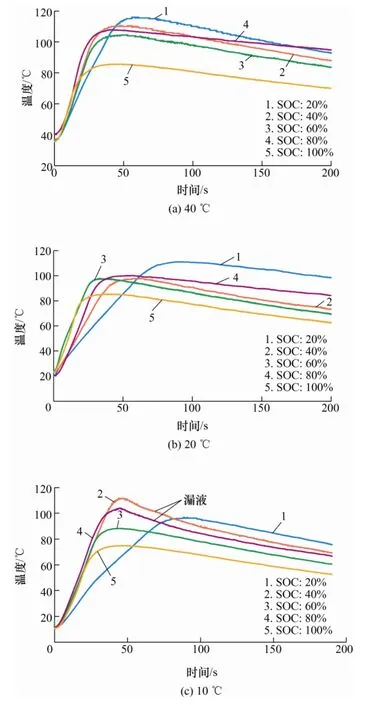

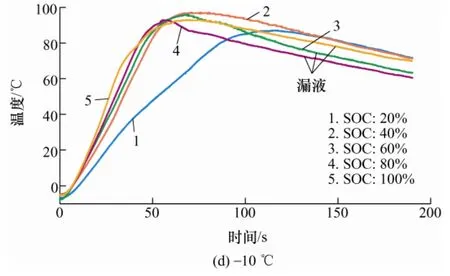

记录动力电池外部短路过程的电流、电压和温度信息,试验结果绘制如图5~7 所示。图5~7 分别表示不同初始SOC、不同环境温度条件下的电池电流、电压和温度的试验结果,其中在三幅图中,子图a~d 均分别表示在40 ℃、20 ℃、10 ℃和-10 ℃条件下的试验结果。试验结束后,观测到在10 ℃下SOC=40%和SOC=80%、-10 ℃下SOC=60%和SOC=80%的电池发生电解液泄漏现象,漏液电池标记在试验结果曲线上。发生漏液的原因是电池内部发生剧烈电化学反应,产生大量气体,气压过大导致电池结构破裂,电解液漏出。

图5 不同初始SOC、不同温度条件下电流随时间变化

从图5 和图6 中可以看到,动力电池在不同试验条件下发生外部短路后,其电流、电压的特性表现可总结为:首先,电流和电压在1 s 内分别迅速升高和下降,电流达到峰值,电压降至1 V 以下。然后,电流达到峰值后受到抑制并逐渐降低,在初始SOC 相对小的条件下电流更容易出现放电平台,持续数十秒;同时,当电压则降至1 V 以下后也出现一段时间的放电平台。根据文献[14]中介绍,在电池发生外部短路后,电流迅速升高但受到抑制后逐渐降低的原因是大电流产生焦耳热聚集在电池内部,使得电池内部温度升高(从图7 中可以看出),进而致使隔膜产生“闭孔”效应,从而降低了锂离子扩散与迁移的速率,反映到试验现象为电流经历峰值之后逐渐降低。最后,在经历大电流放电后,电流和电压同时进入截止区,此后电压和电流持续为0,预示电池发生了损伤不能持续放电。

图6 不同初始SOC、不同温度条件下电压随时间变化

电池外部短路的温升特性如图7 所示。外部短路发生后,电池内部发生了一系列放热反应,大量热量聚集电池内部导致温度也迅速上升,达到峰值后缓慢下降。相比于电流、电压特性,温升特性的响应具有明显滞后性,如在初始SOC=100%、环境温度40 ℃条件下,在短路发生后10 s 左右电流截止,而温度在40 s 左右才达到峰值。温度相对于电流和电压的滞后原因之一是试验测得温度为电池表面温度,内部温度的上升传递到表面有一定滞后时间。由于温度没有进一步升高达到隔膜的熔点,因此电池没有发生大面积的内部短路,进而没有热失控的发生。

从以上试验结果可以看到,在40 ℃和20 ℃下,高初始SOC 电池的峰值电流值、温升速率一般大于较低初始SOC 电池,而低初始SOC 电池的放电持续时间、最大温升一般大于高初始SOC 电池。例如,从图5a 和图7a 中可以看出SOC=20%条件下短路电流峰值最小、放电持续时间最长、起始温升速率最低且最大温升值最高。在这两种温度下,动力电池的峰值电流可达60 C 左右(40 ℃) 和52 C 左右(20 ℃) 。

对比环境温度10 ℃和 -10 ℃条件下的结果,温度较高时,外部短路后的瞬间电池产生出更高的电流,随环境温度的下降,电池的峰值电流有着明显的减小。这主要是因为过低的环境温度导致电池的内阻增大,抑制了大电流的产生,从电化学反应机理角度可以解释为低温下电解液的黏度增大,电导率降低,锂离子迁移与扩散速率降低,同时电解液/电极界面膜阻抗和电荷转移阻抗增大。但是随着外部短路的持续,电池的温度快速上升(图7)、电池内阻减小,电压的下降和温度的上升两种效果耦合在一起,导致进入电压放电平台之后电流还可能呈现出第二次电流峰值(图5)。此外,随着环境温度的下降,外部短路的放电持续时间会变长,如图5d 所示,在初始SOC=20%、环境温度 -10 ℃条件下,电池放电持续时间最长,这可以理解为低温环境导致电池内阻增大对电池起了一定的保护作用,使电池在短时间内不太容易被“毁坏”。

图7 不同初始SOC、不同温度条件下温度随时间变化

3.2 短路电阻值对外部短路特性影响

在以上探究初始SOC 和环境温度对动力电池外部短路特性影响的试验中,均将短路外电阻设定为试验平台可达到的最小电阻,即5 mΩ,以模拟最严苛条件下的外部短路故障特性。但在实际应用中,外部短路也有可能在外电阻较大的情况下发生,因此,本节将开展不同短路电阻值的外部短路试验,以研究短路电阻大小对外部短路特性的影响,同时可以更加全面了解外部短路特性。

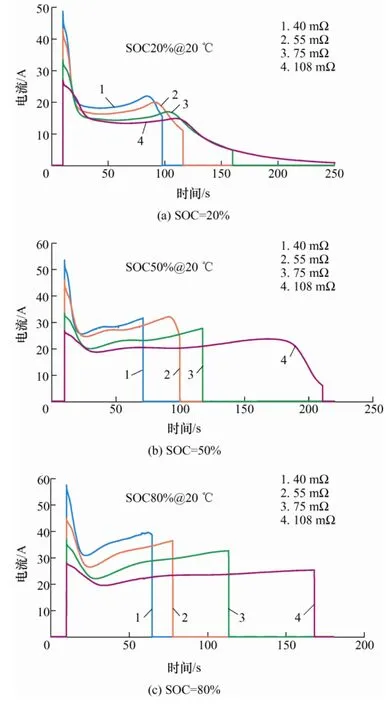

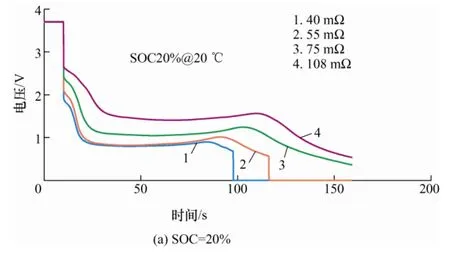

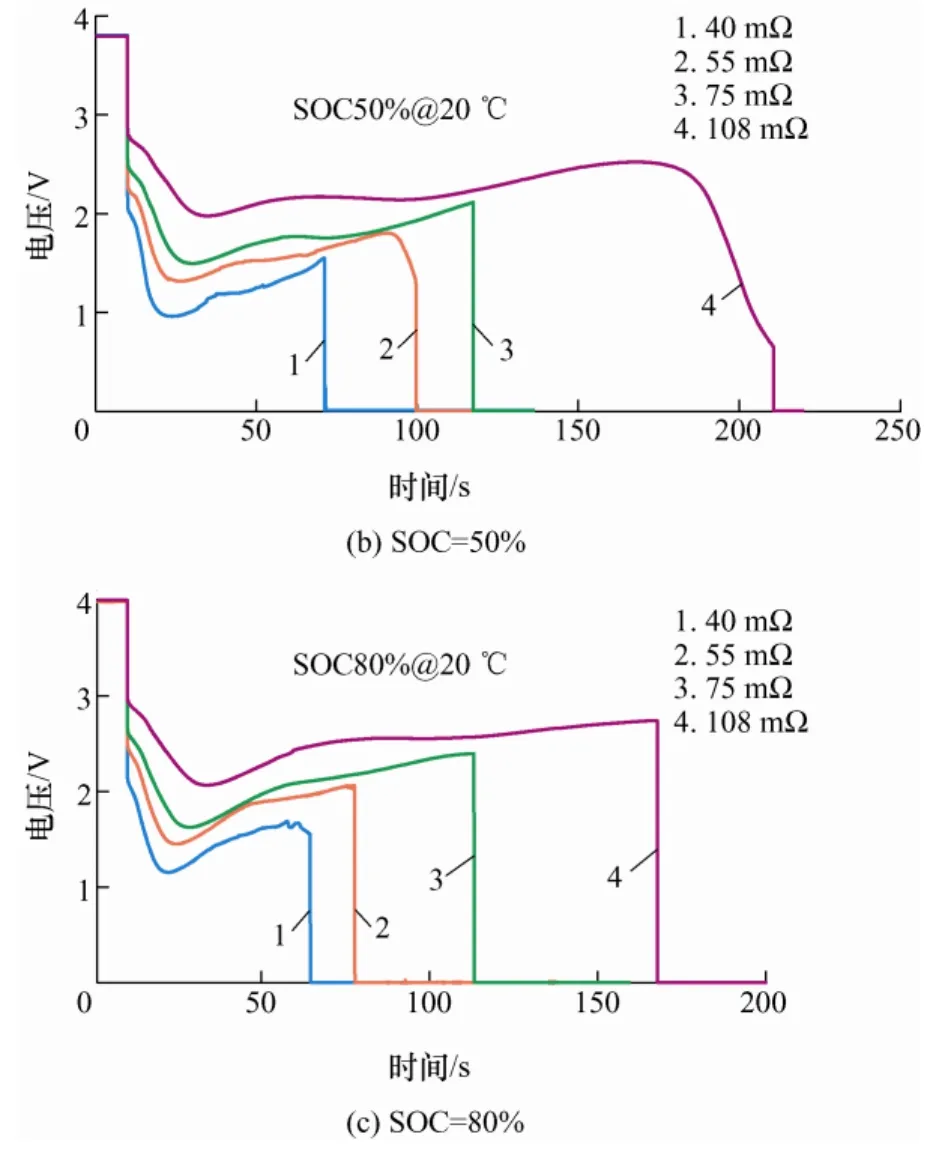

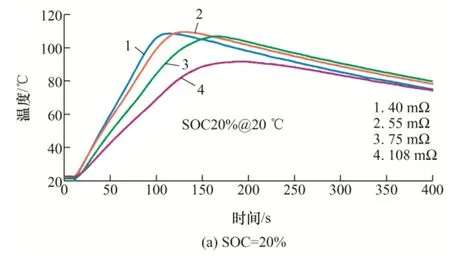

在同一环境温度20 ℃下,分别在初始SOC 分别为20%、50%和80%条件下开展了40 mΩ、55 mΩ、75 mΩ和108 mΩ外部短路试验。由于在前一节中已经探明了不同环境温度对外部短路故障的影响,因此本节仅在环境温度20 ℃下开展试验,重点研究在不同初始SOC 条件下,不同短路电阻值对外部短路故障特性的影响。图8 和图9 分别为外部短路发生后电池的电流和电压随时间变化的结果,图8a~c和图9a~c 分别为在SOC 分别为20%、50%和80%条件下,不同电阻值对电池电流和电压结果的影响。图10 为外部短路发生后电池的温度随时间变化,其中,图10a~c 分别为在SOC 分别为20%、50%和80%条件下,不同电阻值对电池温度结果的影响。

从图8 和图9 中可以看到,外部短路发生后的瞬间,短路电阻值较小的电池峰值电流更大,且所有电池的峰值电流均小于第3.1 节中电池外部短路后的峰值电流(如图5 所示,短路电阻5 mΩ),这一特性也符合欧姆定律。同时,短路电阻值较大的电池电压平台更高。从两图中还可以看到在相同电阻值条件下,短路电流值随初始SOC 的增大而增大。例如,在初始SOC=80%条件下,电阻40 mΩ的电池第一个电流峰值约24 C,第二个电流峰值约为16 C;而在初始SOC=20%条件下,电阻40 mΩ的电池两个电流峰值则分别为20 C 左右和8 C 左右。此外,随着短路电阻值的增大和初始SOC 的降低,外部短路后放电持续时间明显增加,电流和电压曲线的截止时间推后明显。例如,从图8a 可观察到,在初始SOC=20%、短路电阻108 mΩ条件下,放电持续时间超过250 s,且电流持续而缓慢下降,未呈现突然截止的现象。因此,根据不同短路电阻值和不同初始SOC 条件下的外部短路试验结果可知,短路电阻值越大、初始SOC越低,对电池的损伤程度越低,且损坏电池所需要的时间越长。

图8 不同短路电阻、不同初始SOC 条件下电流随时间变化

图9 不同短路电阻、不同初始SOC 条件下电压随时间变化

从图10 短路后电池的温升结果可知,在不同初始SOC 条件下,短路电阻值较小的电池温升速率较高。在低SOC 下,电阻值较小的电池达到最大温升值较高;而在高SOC 下,电阻值较小的电池达到的最大温升值则较低。此外,虽然在第3.1节中分析了温升特性相比于电特性的响应具有明显滞后性,但在本节试验中可以看到,随着短路电阻的增加,两特性之间响应时间在逐渐缩小。例如,从图8a 和图10a 中可以看出,短路电阻108 mΩ条件下的电池温度在200 s 左右达到峰值,此时电流并没有完全截止;而短路电阻40 mΩ条件下的电池温度在110 s 左右达到峰值,但电流已经在近100 s处完全截止,从而体现了短路电阻对温升滞后性的影响。

图10 不同短路电阻、不同初始SOC 条件下温度随时间变化

3.3 短路时间对外部短路特性影响

上述动力电池外部短路试验都是在短路回路长时间持续接通下进行的,例如接通时间长于180 s,即发生外部短路后直到电池完全损坏后试验终止。但在实际应用中,无论是车用动力电池系统加装保险丝的方式,还是基于模型的故障诊断方法,在处理外部短路故障时,有必要了解不同外部短路持续时间对电池损伤程度的影响。若能确定在某一时间阈值下,电池发生外部短路故障后出现不可逆损伤,则这一时间阈值可为电池管理系统算法设计或硬件设计提供参考。因此,本节将开展不同短路时间下的动力电池外部短路试验,研究不同短路时间对外部短路特性的影响。

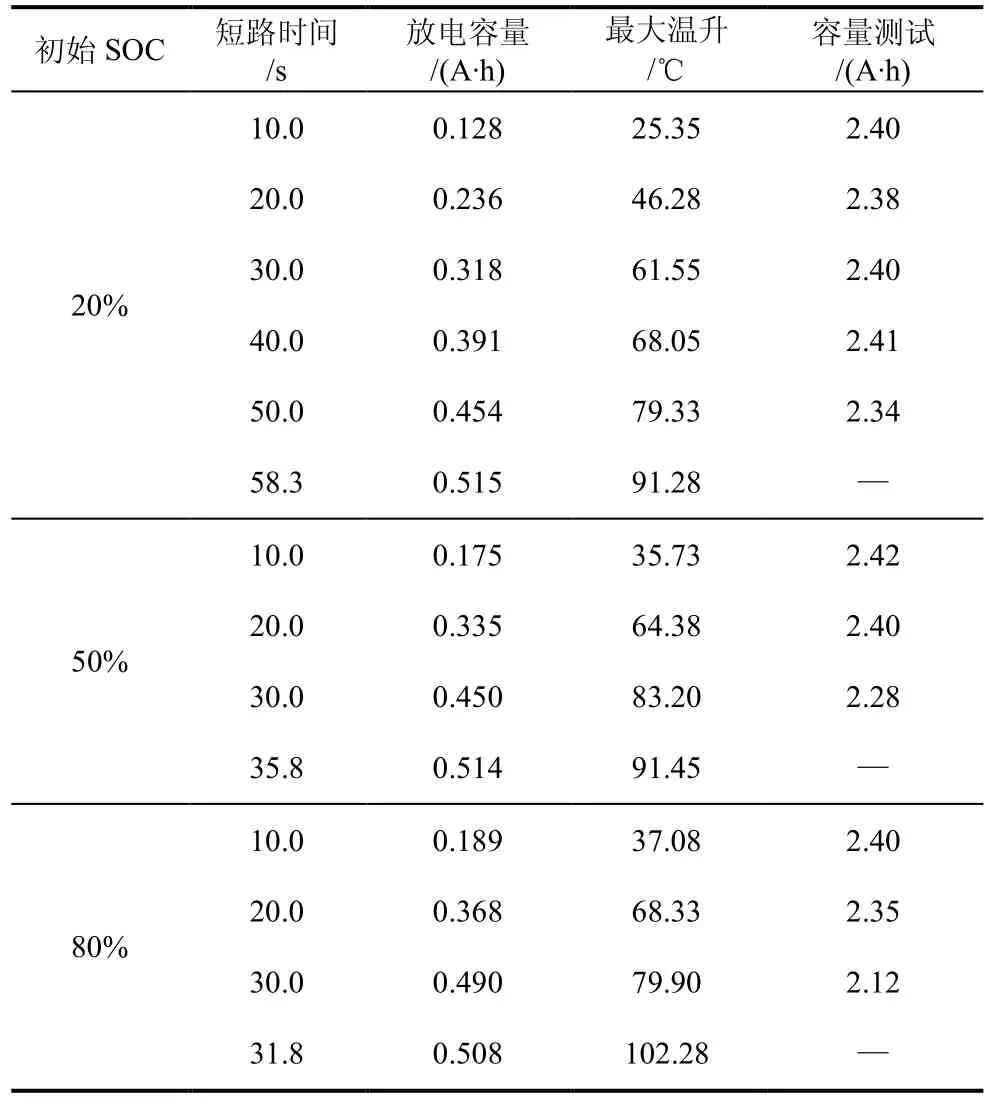

试验在同一环境温度20 ℃下进行的。分别在初始SOC 为20%、50%和80%条件下,开展不同短路时间的外部短路试验。试验前,已经测试了电池在健康状态下的容量及充放电动态特性,目的是为了对比经历不同短路时间的电池的损伤程度。在每个初始SOC 条件下,分别按10 s 间隔累加的短路时间来控制外部短路回路接通时间,即持续短路时间分别为10 s,20 s,30 s,…,直到增加的时间将电池损坏后,停止试验。这里在每次不同短路时间的试验中,都是针对同类型不同的电池开展,以确定单次外部短路电池损伤程度的影响。

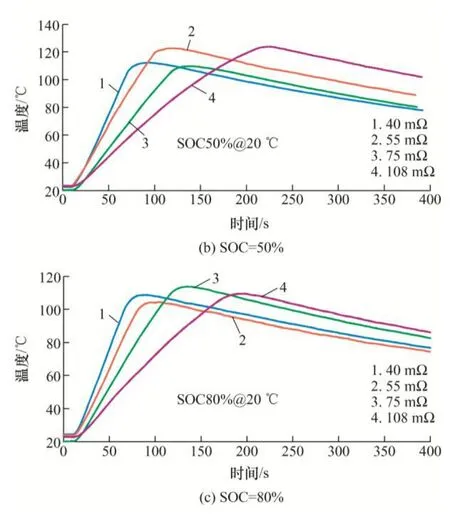

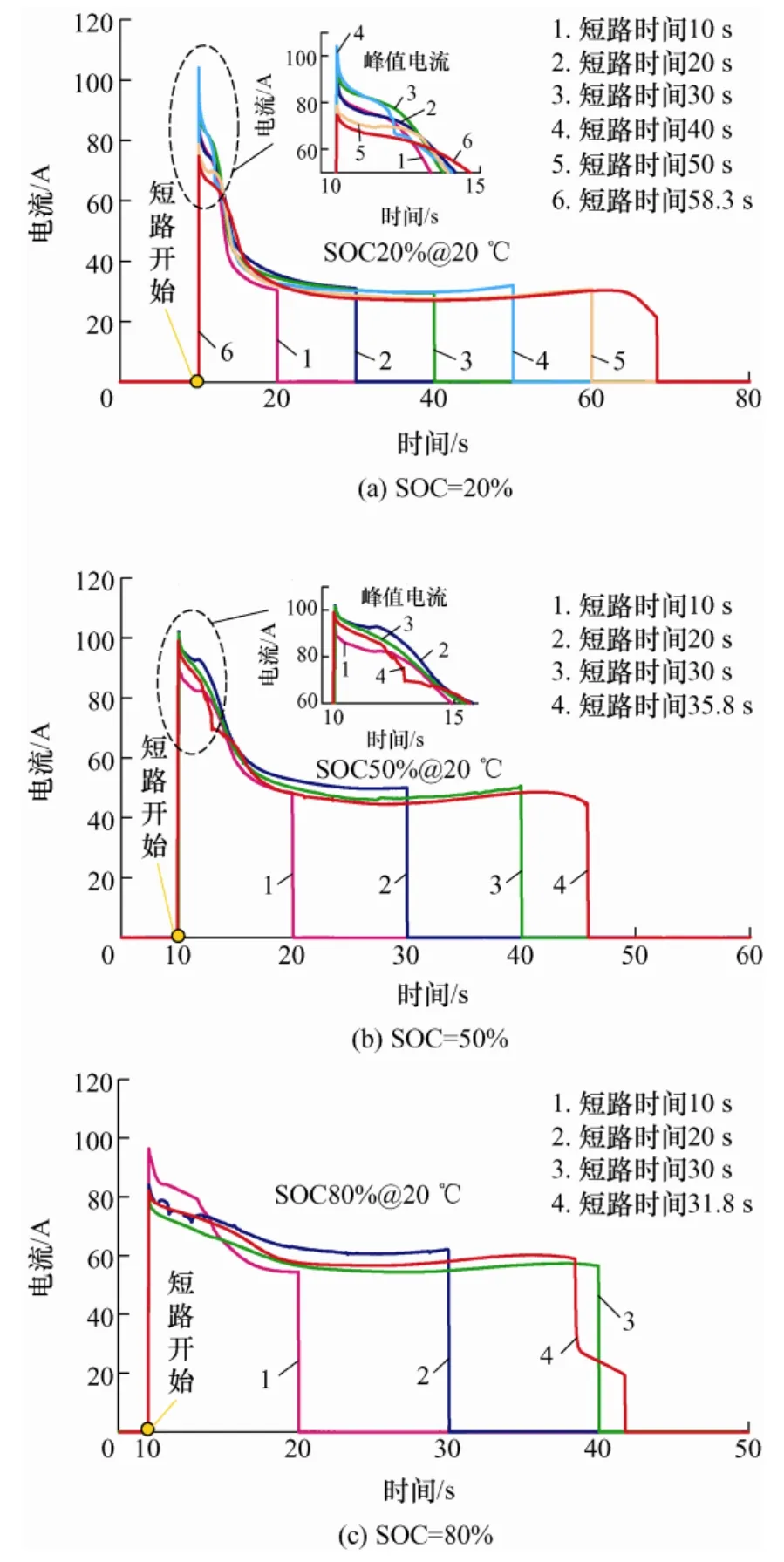

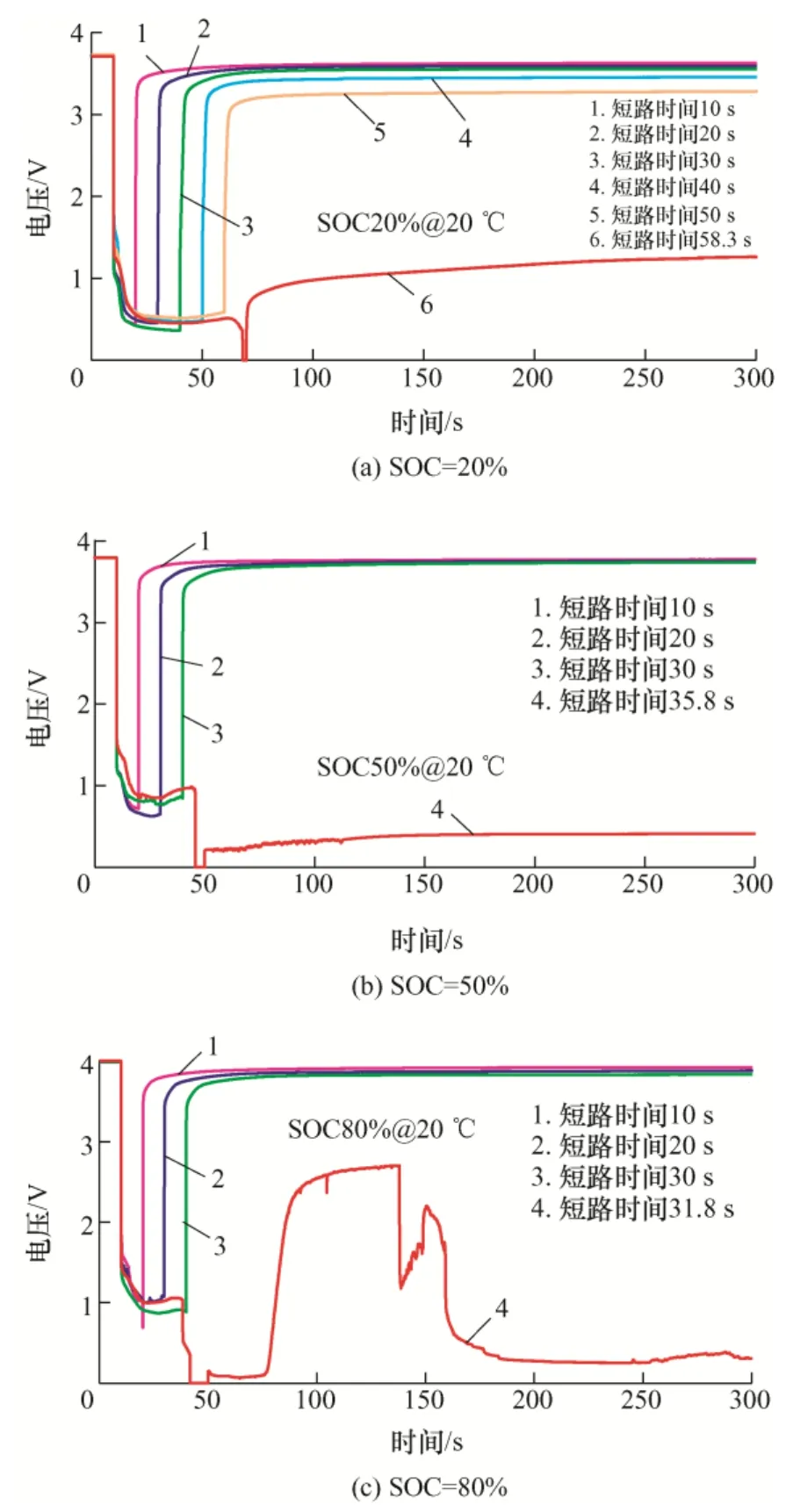

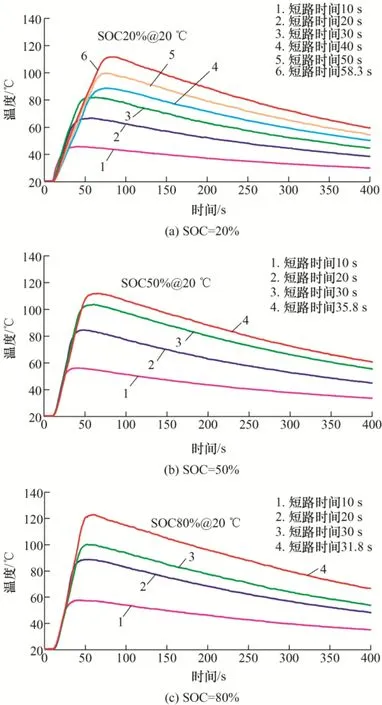

图11 表示不同短路时间、不同初始SOC 条件下电流随时间变化曲线。其中,图11a~11c 分别为初始SOC=20%、50%和80%条件下不同短路时间电池电流的测试结果,同时在图中标记出了短路回路接通的时刻。图12a~12c 分别为初始SOC=20%、50%和80%条件下不同短路时间电池电压的测试结果。图13a~13c 分别为初始SOC=20%、50%和80%条件下不同短路时间电池温度的测试结果。

图11 不同短路时间、不同初始SOC 条件下电流随时间变化

从本节实际开展的试验情况来看,在初始SOC=20%条件下,分别开展了短路时间10 s、20 s、30 s、40 s、50 s 和60 s 的试验,而在60 s 的试验中,58.3 s 时电流和电压突然截止为 0;在初始SOC=50%条件下,分别开展了短路时间10 s、20 s、30 s 和40 s 的试验,而在40 s 的试验中,35.8 s 时电流和电压突然截止为0;在初始SOC=80%条件下,分别开展了短路时间10 s、20 s、30 s 和40 s 的试验,而在40 s 的试验中,31.8 s 时电流和电压突然截止为0。其中,58.3 s、35.8 s 和31.8 s 可以认为是损坏电池的时间(电压截止至0 V,且不能恢复至正常值),而这一时间上的差别也证明了第3.1 节中初始SOC 对外部短路故障的影响,即低SOC 条件下放电持续时间更长,电池发生损坏所需时间更长。

图12 不同短路时间、不同初始SOC 条件下电压随时间变化

如图12 所示,在一定的短路时间结束之后,电池电压开始回升,从上述不同试验条件下的结果可以看出,只要短路持续时间没有达到电池电流截止区,短路之后电池都会回升到较高的电压状态。例如在初始SOC=20%条件下,短路时间10~50 s 的情况下,短路之后电池电压均迅速恢复到了3 V 以上,电池并没有坍塌性损坏;但是在短路时间58.3 s后,电池电压并没有得到恢复,表示电池已经损坏。类似的结果也可以从初始SOC 分别为50%和80%的情况中得到。

在不同条件的外部短路试验中,电池放电容量、最大温升的结果统计如表2 所示。从整体上看,随着短路持续时间的增长,放电容量和最大温升同步上升,没有发生突变,放电容量和最大温升的大小基本与短路持续时间的长短呈正比。由于电流或电压未达到0 A 或0 V,试验结束后电池电压均恢复到3 V 以上,因此仍然可以进行充放电操作,而短路电流进入放电截止区的电池已经损坏,无法进行充放电操作了。对未损坏的电池进行容量标定试验,统计结果如表2 所示。从表中结果可以看出,短路时间较长的电池容量结果稍低于标称容量,经过外部短路试验后有了“加速老化试验”的效果,而当短路时间到了某一特定值之后,电池发生不可逆损坏,无法进行充放电。此外,在相同的短路持续时间下,初始SOC 越高,电池损伤程度越大,例如,在短路时间为30 s 时,初始SOC=20%的电池容量结果与标称容量基本相近,而初始SOC 分别为50%和80%的电池容量结果分别为2.28 A·h 和2.12 A·h,容量损失程度呈增加趋势。

表2 放电容量、最大温升和短路后容量测试统计结果

从以上试验结果可以看出,随着短路时间的增加,外部短路对动力电池的损伤程度在一定时间范围内呈缓慢增加的趋势,但当短路时间超过某一特定阈值时,电池会发生不可逆的坍塌性损坏,可将这一阈值称为电池外部短路的“临界失效时间”。如果在这个时间点之前终止外部短路故障,短路之后的电池并没有明显损坏,仍然可以继续工作。确定这一故障的“临界失效时间”对于动力电池系统外部短路故障诊断非常重要,可为故障诊断算法设计或硬件电路设计提供指导。

图13 不同短路时间、不同初始SOC 条件下温度随时间变化

3.4 老化状态对外部短路特性影响

在前述所有试验中,测试的动力电池均为新鲜电池,即SOH 约为100%(SOH 的定义为当前最大可用容量与标称容量的比值) 。考虑在电动汽车实际应用中,随着使用充放电循环的增加,动力电池会发生老化(容量衰减) 。因此,本节有必要研究不同老化状态对动力电池外部短路特性的影响。

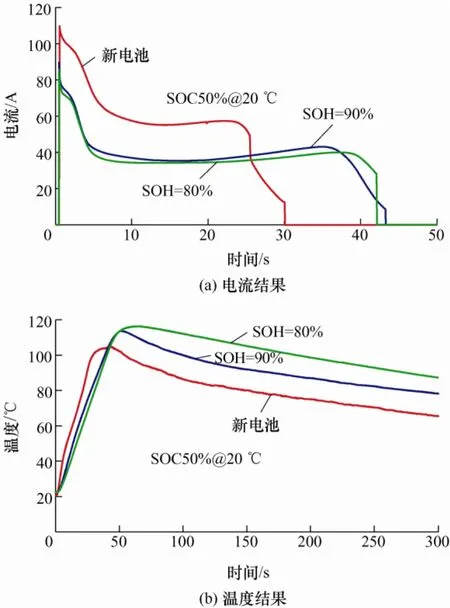

在正式开展本节试验之前,需要准备不同老化状态的电池测试样本。为此,采用1C 充-1C 放的方式对两支新电池进行老化试验,当两支动力电池SOH 分别达到90%和80%时停止老化试验。另选同一批次一支新电池,针对这三种老化状态(即SOH=100%、SOH=90%和SOH=80%)的动力电池进行外部短路试验。由于本节重点对比不同老化状态对外部短路故障特性的影响,因此为控制单一变量,在同一环境温度20 ℃和同一初始SOC=50%条件下开展外部短路试验。

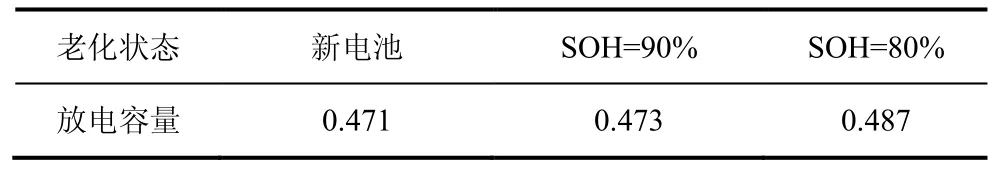

图14a 和14b 分别为不同老化状态电池电流和温度随时间变化结果。从电流结果可知,在发生外部短路瞬间,老化后的电池放电电流峰值会降低,随后,大电流放电平台也会降低且持续时间增加。从温度试验结果可知,电池老化后温升速率会降低,但可达到的最大温升会增加。产生这一规律的原因为电池老化后内阻增加,内阻的增加会抑制大电流的产生,随着放电时间的增加和内阻的增加,产热量也会增加,导致老化电池短路后的最大温升较高。这种电池老化对外部短路特性的影响类似于第2.3 节中所述的初始SOC 降低对外部短路特性的影响,即较低的初始SOC 短路后电池电流较小,温升速率较低,但取得的最大温升较高。此外,从图14a 中还可以看出电池SOH=90%和SOH=80%的特性较为接近。进一步统计了三支电池外部短路后的放电容量,如表3所示。从表中可知,电池老化状态对外部短路过程的放电容量影响较小,但随着电池老化程度增加,外部短路过程的放电容量略微增加。

图14 不同老化状态的电池电流和温度随时间变化

表3 不同老化状态电池短路过程的放电容量统计 A·h

3.5 串联电池组外部短路特性分析

在前述章节中,动力电池外部短路试验均是针对电池单体开展,这有助于从本质上探究不同外部短路条件对动力电池单体电-热特性的影响。在实际应用中,为提高动力电池电压平台以及能量输出水平,动力电池系统由成百上千动力电池单体经过串、并联方式组成。而外部短路故障也不止可能发生在电池组中的某一单体,还有可能发生在电池包整体、电池模组整体以及局部多单体串联整体。因此,有必要开展串联电池组整体外部短路试验,以阐明外部短路故障对电池组整体性能以及电池组内各个单体性能的影响。

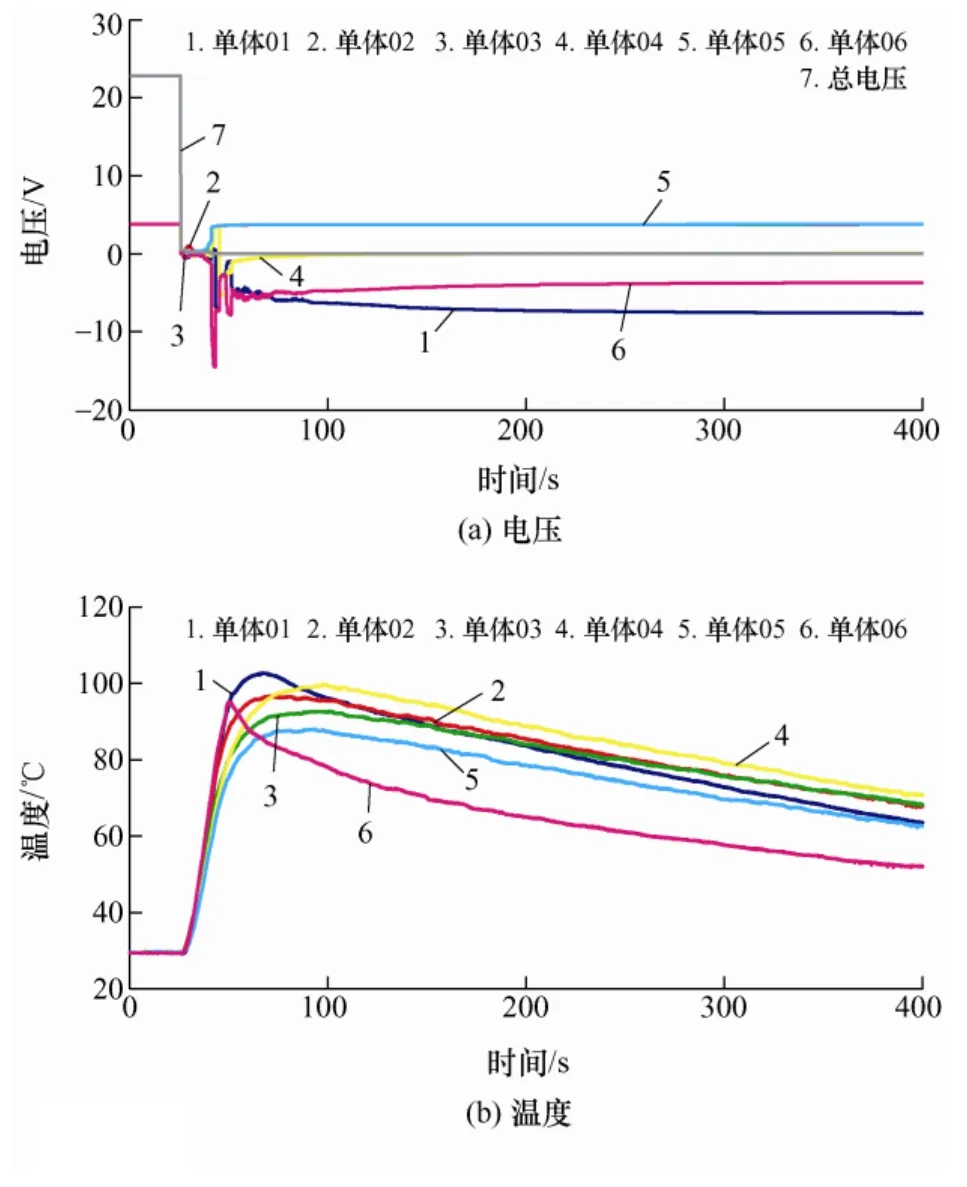

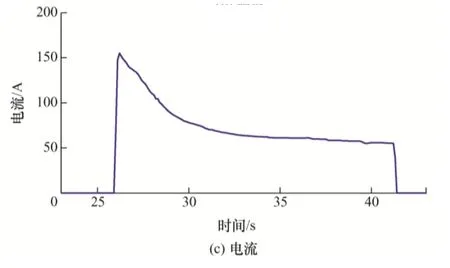

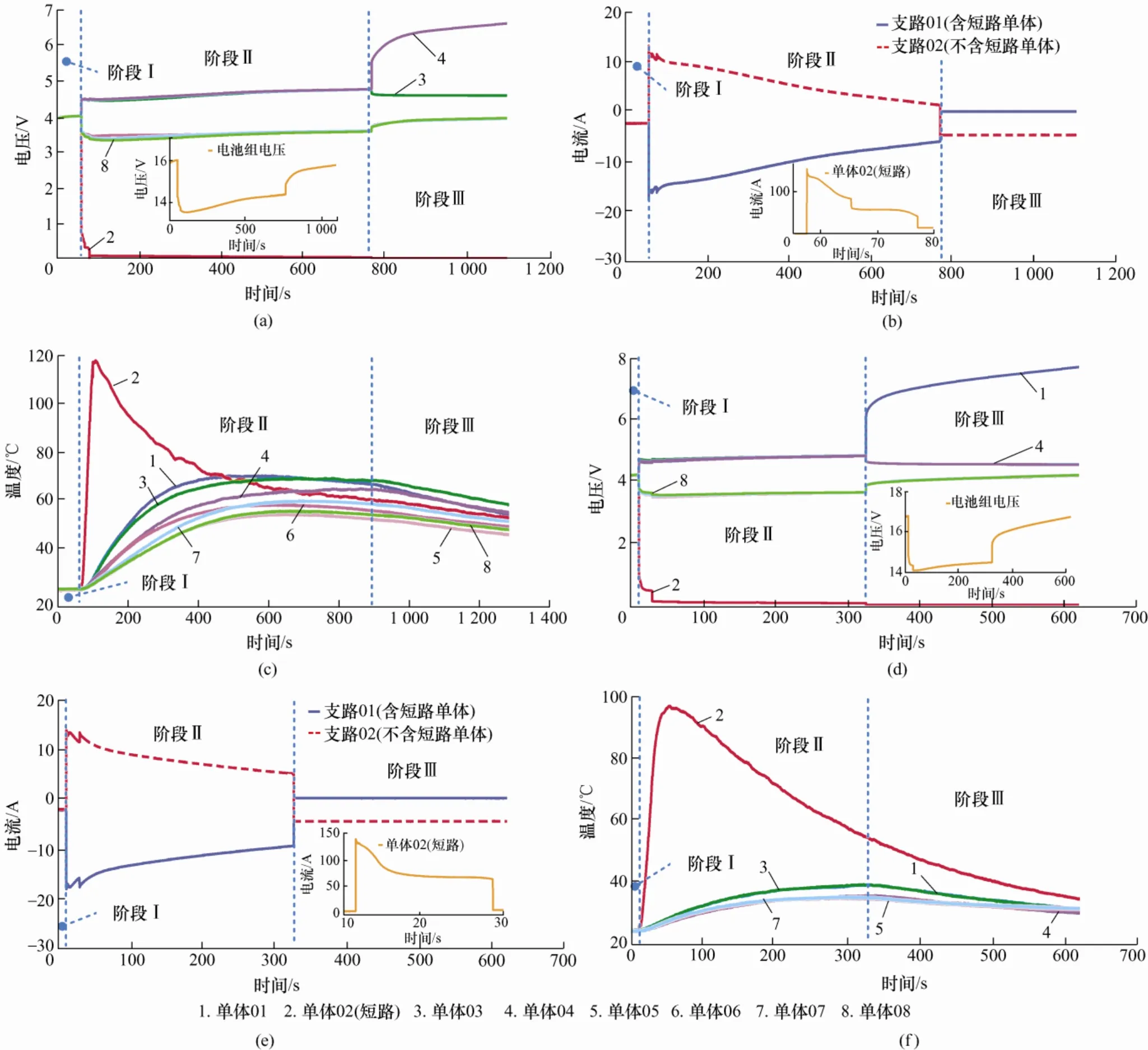

在本节中,基于第2.3 节所介绍的动力电池系统外部短路试验平台,共开展两组串联电池组的外部短路故障试验。两组试验为针对6 串电池组开展的重复性试验,以探究串联电池组外部短路特性是否具备可重复性。试验均在环境温度30 ℃和各单体初始SOC=50%条件下进行的。图15 表示了6 串电池组01 的外部短路试验结果,其中,图15a 表示各单体电压及总电压随时间变化,图15b 表示各单体温度随时间变化,图15c 表示电池组总电流随时间变化;图16表示6 串电池组02 的外部短路试验结果,其中,图16a~c 分别表示的含义与图15a~c 相似。

图15 电池组01 电压、温度与电流的试验结果

图16 电池组02 电压、温度与电流的试验结果

如图15 和图16 所示,在触发电池组外部短路后瞬间,各单体电压及电池组总电压迅速下降至0 V左右(见图15a 和图16a),同时,各单体的温度随之迅速升高(见图15b 和图16b),电池组总电流也迅速升高达到峰值(见图15c 和图16c)。在电池组各个单体电压及总电压降至0 V 左右并维持十几秒后,电池组内各单体电压出现明显的不一致,如电池组01的单体01 和06 出现负值电压(见图15a)、电池组02 的单体02 出现负值电压(见图16a)。发生这种现象的原因是,电池组内各个单体存在不一致性。在外部短路发生后,“薄弱”单体首先发生损伤后进一步过放电,使得电压出现负值,出现反极现象[23]。与此同时,其他单体为维持电池组0 V 的总电压平衡状态,电压则出现了上升。对比图15a 和15b 以及图16a 和16b 可知,出现电压负值的单体基本上具有较高的最大温升,如电池组01 中单体01、电池组02 中单体02,表明这些单体内部发生了更加剧烈的电化学反应。从图15c 和图16c 中可以看到,电池组外部短路总电流达到峰值后缓慢下降,在单体外部短路试验中也有类似的现象,原因是大电流导致隔膜闭孔,使得电流下降。

根据以上对串联电池组外部短路试验结果的分析,可以将电池单体和电池组的外部短路特性进行如下对比。

(1) 单体发生外部短路后的电压响应与电池组整体外部短路后各单体的电压响应较为不同。具体表现在,单体外部短路的电压响应具备较高的可重复性,而串联电池组内各单体虽然具有同环境温度、同SOC 的初始条件,但短路后的电压响应差别较大,有正有负(见图15a)。

(2) 虽然单体外部短路的电压响应与电池组内各个单体的电压响应不同,但如果将串联电池组视为整体,即“大单体”,则电池组整体的电压响应特征与单体的特征基本一致,这也为基于模型的外部短路故障诊断提供建模思路。

(3) 单体外部短路后的温升趋势与电池组整体短路后的内部各个单体的温升趋势基本一致,但由于电池组内存在不一致性,使得组内各个单体的初始外部短路条件虽然相同,但温度一致性相比单体外部短路的温度一致性较差(见图15a)。

(4) 单体外部短路后的电流与电池组整体外部短路后的总电流较为一致,出现这种现象的原因是,串联电池组内各个单体的电池内阻也串联增加,因而未出现短路单体电流叠加造成电池组总电流成倍增加。

3.6 串、并联电池组外部短路特性分析

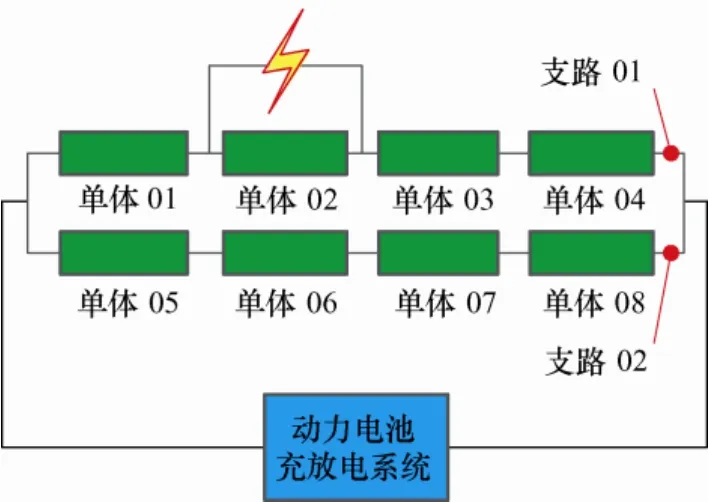

在实际应用中,外部短路故障可能发生在位于正在充放电的动力电池系统之中的某一单体。因此,有必要研究当动力电池系统充放电过程中,系统内某一单体发生外部短路后,该故障对短路单体的影响、对动力电池系统内其他单体的影响,以及该故障与系统外部充放电激励的互相影响关系。为了降低试验复杂度,本节的试验对象将实车动力电池系统简化为具有代表性的4 串2 并动力电池组,如图17 所示,该电池组同时含有串联、并联的连接方式,可以反映出实际动力电池系统的特性。

为降低电池组中单体不一致性对试验结果的影响,首先进行动力单体电池筛选。选取50 支动力电池单体开展容量试验和HPPC 特性试验,统计容量测试结果以及辨识电池内阻参数,将容量和内阻偏差较大的单体剔除,剩余32 支单体利用第2.3 节中点焊机焊接组成4 组4 串2 并电池组。这32 支单体的平均容量为2.438 A·h,平均内阻为0.035 Ω。

图17 电池成组示意图

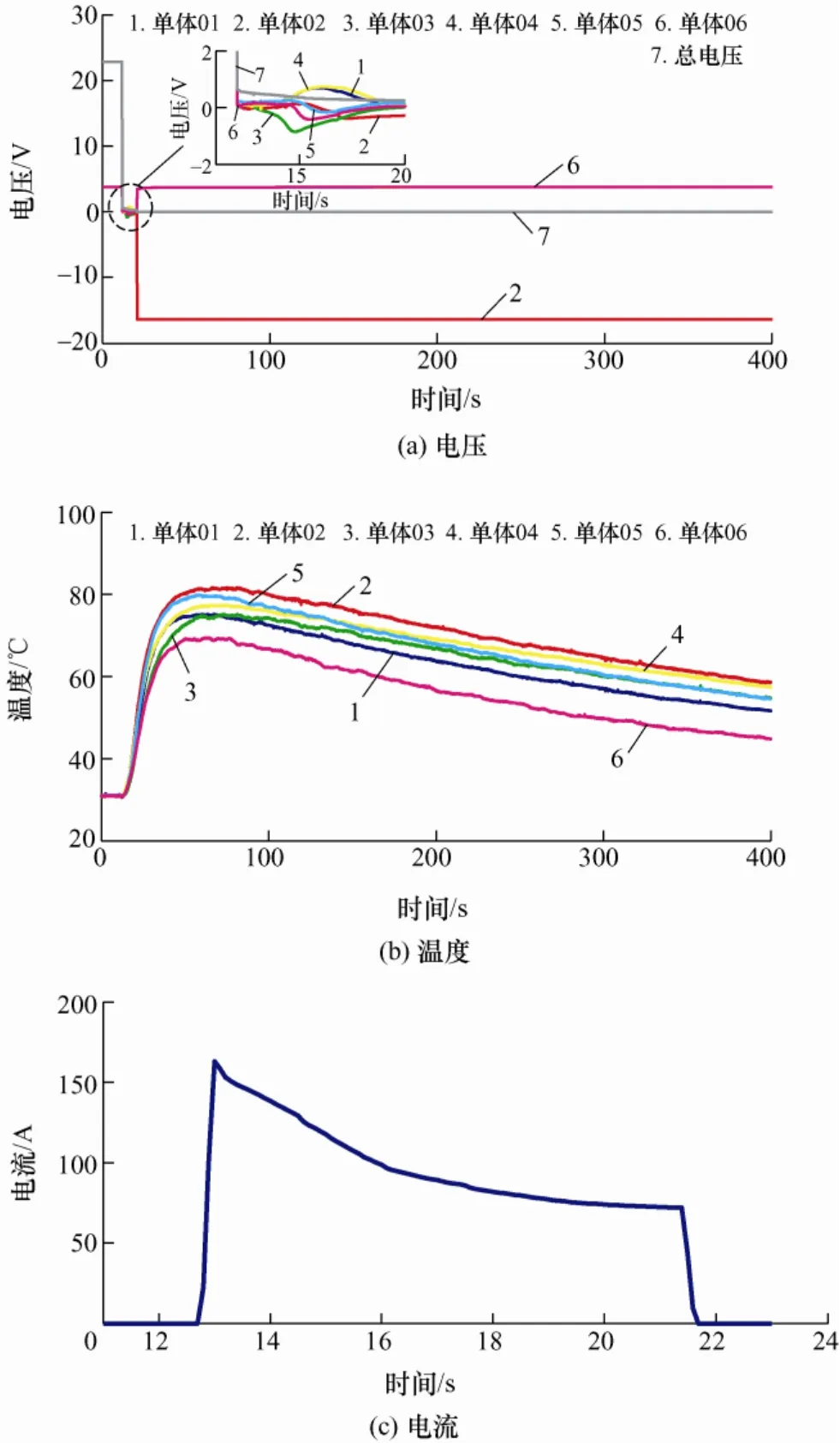

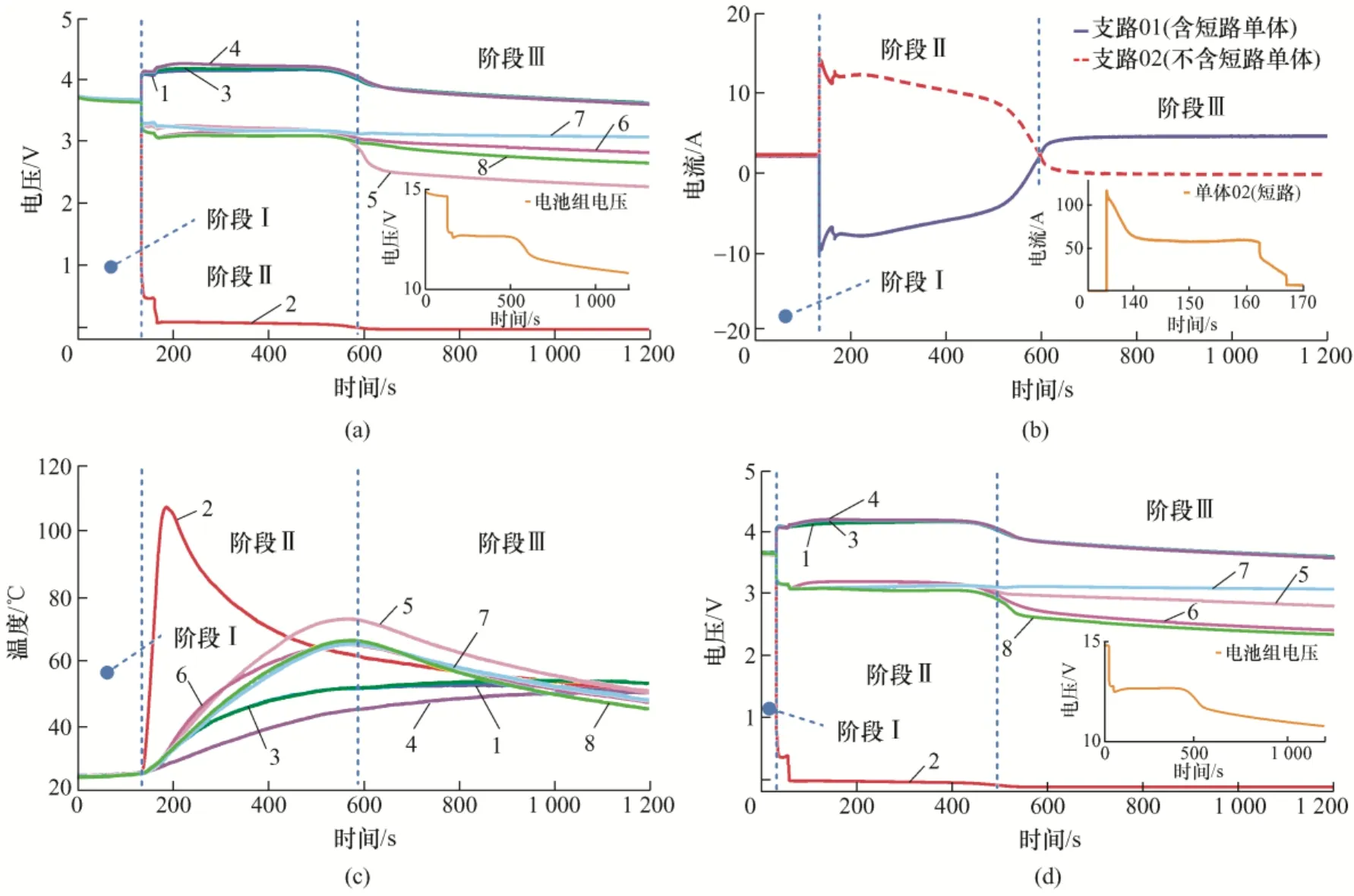

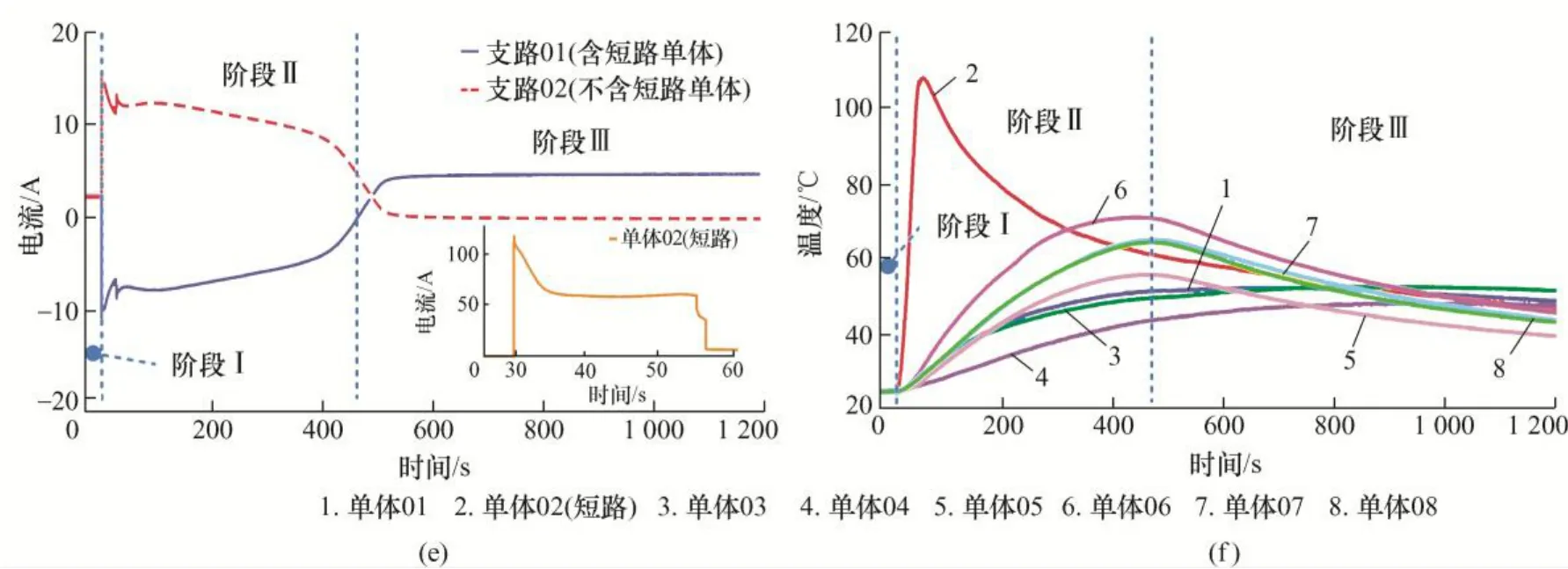

在本节试验中,共开展4 组外部短路试验。为证明试验结果的可重复性,第1 组与第2 组试验条件相同,即电池组整体在4.8 A 恒流放电时(每个单体电流1 C),触发其中一支单体外部短路;第3组与第4 组试验条件相同,即电池组整体在4.8 A恒流充电时,触发一支单体外部短路。电池组与充放电系统连接的原理图以及短路单体位置如图17所示,实物连接方式如图3 所示。试验过程中测量电池组各个单体的电压和温度,同时测量两个支路的电流,以及短路单体的电流。这里为试验叙述方便,将每组试验的电池组中单体均从01 至08 编号。4 组试验中,均在环境温度25 ℃下进行,电池组在充放电之前,第1 组至第3 组每个单体SOC 初始化至60%,第4 组每个单体SOC 初始化至80%。第1 组和第2 组试验结果(放电条件) 如图18 所示,其中,图18a~c 分别为第1 组试验电压、电流和温度随时间变化,图18d~f 分别为第2 组试验电压、电流和温度随时间变化。第3 组和第4 组试验结果(充电条件)如图19 所示,其中,图19a~c 分别为第3 组试验电压、电流和温度随时间变化,图19d~f 分别为第4 组试验电压、电流和温度随时间变化。

总体上可以将试验过程中电池组各单体的特性变化分为三个阶段,在试验结果图中用虚线方式表示。以第1 组试验为例,详细阐述这三个阶段。

阶段I:电池组正常充放电阶段。如图18a 所示,试验开始后电池组以4.8 A 恒流放电,总电压和各个单体电压都缓慢下降;图18b 中表示两支路的电流分别为2.4 A(设放电为正) ;图18c 中表示了各单体的温度缓慢上升。由于未开始外部短路操作,因此所有特性均与常规工作下相似。

图18 放电工况电池组电压、电流和温度随时间变化((a)~(c)为第1 组试验结果,(d)~(f)为第2 组试验结果)

图19 充电工况电池组电压、电流和温度随时间变化((a)~(c)为第3 组试验结果,(d)~(f)为第4 组试验结果)

阶段II:触发单体02 外部短路。在图18a 中,在大约150 s 时,触发单体02 外部短路,随后单体02 电压迅速下降,电流和温度迅速升高,表现出来的特性与前面章节所述的单体外部短路特性相似。与此同时,为了平衡电池组中两支路的电压,从图18b 中可以看出,含有短路单体的支路(支路01)受到不含有短路单体支路(支路02)的充电,充电电流10 A 左右,放电电流14.8 A 左右,说明此时对电池组整体加载的放电电流流经支路02。在单体电压方面,短路开始的瞬间,单体05、06、07 和08 电压迅速下降,而01、03 和04 电压迅速上升,同时,由于单体02 发生外部短路,电池组整体电压也有一定程度的突然下降(见图18a)。在此阶段也可以看到,经受剧烈放电的支路02 中的4 个单体温度也上升很快,而经受大电流充电的支路01 中的3 个单体温度也有明显的上升。随后短路单体02 电流和电压截止为0,说明电池发生损坏。

阶段III:电池组中电池故障特性进入新的阶段。随着阶段II 中支路02 中各单体不断向支路01 中各单体放电,可用容量不断减少,支路02中单体出现不同程度的过放电。如图18a 所示,单体05、08 和06 出现过放电现象,其中单体05过放电最为严重。当支路02 中单体发生过放电故障后,由于内阻的增加,使得支路01 承担了电池组整体的放电电流(见图18b),随着放电的继续,支路01 中单体的电压会下降,所以为平衡电池组中两支路的电压,支路02 中单体会进一步恶化过放电故障(见图18a)。在各个单体的温度方面,由于支路02 中单体不再经历如阶段II 所示的大电流放电,因此各单体温度缓慢下降,而支路01 中非短路单体承担了整个电池组的放电电流,各单体温度基本维持不变。

如图18d~f 所示,由于第2 组与第1 组试验条件完全相同,因此电池组所表现的故障特性也与第1 组基本一致。由于第3 组和第4 组试验的电池组在充电过程中某一单体触发了外部短路故障,因此表现出来的故障特性略有不同。如图19a 所示,不同之处主要体现在:①在阶段II 中,由于支路01中的单体02 发生外部短路后,单体01、03 和04受到支路02 单体的大电流充电与电池组整体加载的充电耦合在一起,在更大的电流下单体01、03和04 均发生了轻微的过充电;② 在阶段III 中,由于充电作用的累积,在电池组的新故障阶段中,单体04 发生了严重的过充电故障。在第4 组试验中,如图19d 所示,阶段III 中,单体01 发生了严重的过充电故障。

以上的试验结果可以总结4 点规律。

(1) 总体来说,电池组中某一单体发生外部短路故障后,对电池组整体以及电池组内部各个单体影响非常大。

(2) 电池组整体充放电过程中,某一单体发生外部短路后的特性与前面章节所描述单体外部短路后的故障特性基本一致。

(3) 无论电池组整体是充电还是放电,某一单体发生外部短路后的短时间内,不含有短路单体的支路会持续放电,而含有短路单体的支路会被持续充电,直到两支路电压平衡。

(4) 当电池组整体放电时,不含有短路单体支路中的各单体容易发生过放电故障;当电池组整体充电时,含有短路单体支路中的各单体容易发生过充电故障。

4 结论

本文开发了动力电池单体及系统外部短路试验平台,实现精准触发及控制动力电池外部短路试验。系统地开展了动力电池单体及系统外部短路故障试验,包括:①不同初始SOC、环境温度条件下动力电池单体外部短路试验;② 不同初始SOC 条件下的不同短路电阻值的动力电池单体外部短路试验;③不同短路时间的动力电池单体外部短路试验;④ 不同老化状态条件下的动力电池单体外部短路试验;⑤ 串联电池组整体外部短路试验;⑥ 在含有串、并联方式的动力电池组充/放电过程中,个别单体发生外部短路故障的试验。动力电池单体的试验结果揭示了不同初始条件对电池电-热特性的影响规律,探明了外部短路失效行为特征的演变规律;串联电池组的试验结果揭示了各单体与电池组失效的耦合特性;含串、并联电池组的试验结果揭示了故障单体失效特征及其对未发生故障单体的影响特性。本文的研究成果对于掌握动力电池单体及系统外部短路电-热特性提供指导,为动力电池故障诊断与安全管理提供数据支撑。