不同滑动条件下H13钢的高温磨损行为

陈 磊 姜 伟 崔向红 王树奇

(江苏大学材料科学与工程学院 江苏镇江 212013)

热作模具是现代工业生产中一种重要的加工工具,在工作过程中模具受高温及热金属的强烈挤压,接触面会不断与高温金属摩擦。在这种高温、高载的严酷工作条件下,其极易发生各种形式的失效。其中高温磨损失效是热作模具的一种重要失效形式[1-2]。H13钢(4Cr5MoSiV1)是目前国内使用最广泛的一种热锤锻、热挤压模具钢[3-4]。

热作模具钢的工作环境温度较高,且当模具型腔与高温金属接触时,接触面的相互运动导致模具表面产生摩擦热,故表面温度会高于环境温度。一般认为热作模具的服役温度在400~600 ℃。在高温环境下H13钢磨面上极易形成摩擦氧化物,而氧化物的形成将基体与对磨金属隔绝开,避免基体的进一步磨损或加速磨损,这就是所谓的氧化性磨损。早在20世纪50年代,ARCHARD和HIRST[5]就发现摩擦表面形成的氧化物对磨损有着重要的影响。目前,国内外众多学者对氧化轻微磨损已经进行了大量研究,摩擦氧化物的减磨作用已被大量的研究所公认[6]。而在严苛滑动条件下,摩擦氧化物反而会逐渐加速磨损,使轻微磨损向严重磨损转变,甚至出现塑性挤出现象[7]。目前,对H13钢在400~600 ℃温度范围的磨损失效机制尚不清楚。因此,对如何提高热作模具的磨损寿命缺乏具有针对性和有效性的措施。

本文作者采用高温磨损实验机对H13钢在400~600 ℃下进行了磨损实验,研究在不同温度、载荷和转速下的磨损规律,通过对磨面以及摩擦氧化物的形貌、结构和成分的分析,探讨了其高温磨损失效机制。这对于了解高温下的热作模具钢磨损失效机制,以及对热作模具钢服役寿命的提高和预测有着重要的工程意义。

1 实验材料及方法

实验分别采用AISI H13钢和AISI M2钢作为磨损材料和对磨材料,它们的化学成分见表1。H13钢在1 020 ℃下保温20 min,油中淬火得到马氏体,然后进行600 ℃、2 h回火得到回火屈氏体,硬度为HRC47。M2钢经1 220 ℃盐浴加热和油淬,580~600 ℃回火2次,热处理后硬度为HRC62~64。将热处理后的H13钢经线切割为直径4.7 mm、高12.7 mm的销试样;将对磨材料M2钢加工为厚8 mm、直径54 mm的圆盘。H13和M2钢表面均用1 200目的砂纸打磨,表面粗糙度分别达到0.45 μm和0.40 μm。

表1 H13钢和M2钢的化学成分及质量分数 单位:%

采用MMU-5GA型高温摩擦磨损试验机进行销盘式磨损实验,每组实验均采用新的磨盘和销。具体的磨损实验参数:实验温度为400、500、600 ℃;载荷为50、100、150 N;转速为50 r/min(0.095 m/s)、100 r/min(0.19 m/s);磨损距离为 684 m,相应的磨损时间分别为120 min和60 min。销试样实验前后均需放入超声波清洗机中用丙酮清洗,然后采用精度为0.01 mg的分析天平称量质量。每组磨损实验均重复3次,取平均值,最后计算得出磨损前后的失重ΔM,并计算磨损率ω=ΔM/(ρ·S),其中ρ为钢的密度,S为滑动距离。

采用扫描电子显微镜(JSM-7001F SEM)、能量色散光谱仪(IncaEnergy 350 EDS)和X射线衍射仪(D/Max-2500/pc XRD)观察和测试磨面和摩擦层的形貌、成分和物相组成;采用数字式显微硬度计(HVS-1000型)以0.5 N的负荷和15 s的保持时间测量磨损亚表面上摩擦层和基体的显微硬度;采用HR-150A型洛氏硬度计测量热处理后钢的硬度。

2 实验结果及分析

2.1 不同温度、载荷、滑动速度下H13钢的磨损行为

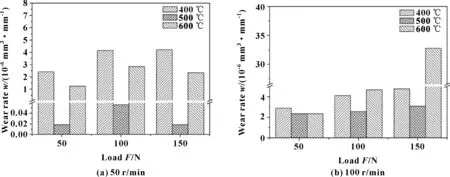

H13钢的磨损率在50和100 r/min滑动速度下随温度和载荷的变化如图1所示。在2种滑动速度下,在各个载荷下均为500 ℃下的磨损率最低,且明显低于400和600 ℃下的磨损率。但在50 r/min转速下,在各个载荷下均为400 ℃下的磨损率最高。而在100 r/min转速下,在低载荷下400 ℃下的磨损率要高于600 ℃,但随着载荷的增大,虽然400和600 ℃下的磨损率均提高,但600 ℃下磨损率的提高程度远高于400 ℃。因此,在100 N载荷下600 ℃下的磨损率已高于400 ℃下的磨损率,当载荷为150 N时600 ℃下的磨损率更是近7倍于400 ℃的磨损率。在50 r/min下,磨损率随载荷的增加先升高后降低,而在100 r/min下磨损率单调升高,且600 ℃、150 N时达到3.3×10-5mm3/mm,发生严重磨损,而在其他滑动条件下磨损率均低于5×10-6mm3/mm。可以发现,低转速下磨损率显著低于高转速时,且磨损率随载荷增加呈先升高再降低的趋势;高转速时,磨损率随载荷呈单调递增,尤其在600 ℃时,磨损率为指数级增长,最后产生严重磨损。

图1 H13钢在不同磨损条件下的磨损率

2.2 摩擦因数

表2为H13钢不同滑动条件下的摩擦因数。可以发现,在相同温度下,低载荷下摩擦因数均高于较高载荷下,说明载荷增大,磨面逐渐润滑。特别的是在100 r/min、600 ℃、150 N条件下的摩擦因数较大,这是因为此时发生了严重磨损,磨损磨面平整度下降,导致摩擦因数较大。并且可以发现100 r/min下的摩擦因数均大于50 r/min。根据摩擦因数的计算公式:

表2 H13钢不同滑动条件下的摩擦因数μ

μ=M/(RF)

(1)

在同一载荷F和滑动半径R下,同一温度和100 r/min下的摩擦力矩大于50 r/min,则此时磨面所受摩擦力大于50 r/min,因而摩擦因数较高。

2.3 磨面宏观形貌

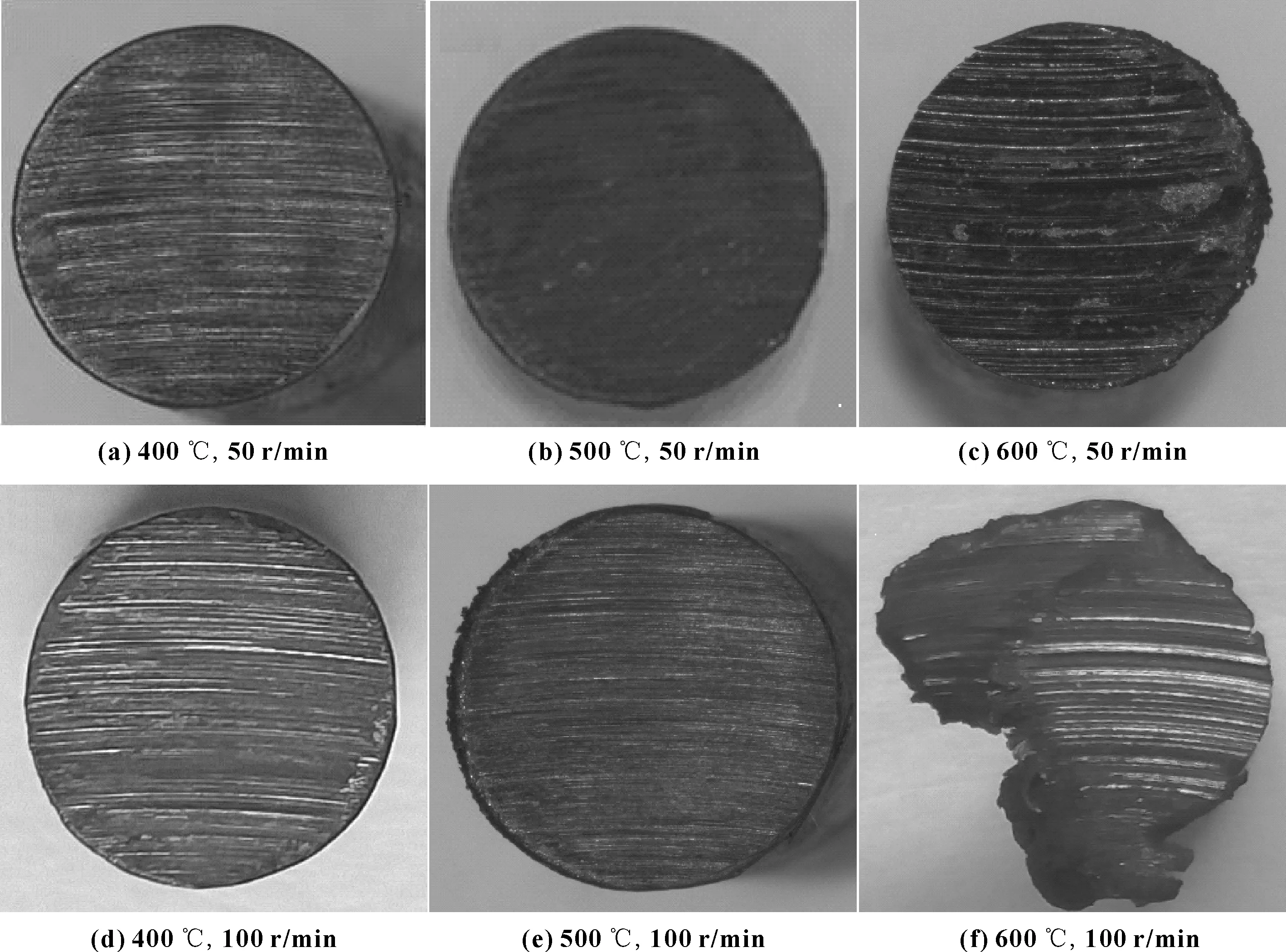

图2示出了H13钢在150 N下不同温度、滑动速度时的磨面的宏观形貌。当转速为50 r/min时,在400 ℃条件下(如图2(a)所示),表面呈现出平行于滑动方向的细小犁沟,磨面有金属发蓝光泽,磨面中心则为浅红色;当温度升高到500 ℃时(如图2(b)所示),磨损处呈现红棕色;当温度继续升高到600 ℃时(如图2(c)所示),可以发现整个磨面呈现银灰色光泽,如同一层釉质附着在表面,此时的犁沟较为粗大,且可以观察到少量的“扫尾”。当转速为100 r/min时,在400 ℃下(如图2(d)所示),磨面也是由细小的犁沟覆盖,整个磨面呈现淡黄色的金属光泽;当温度升高到500 ℃时(如图2(e)所示),磨面呈现黑色、暗红色,可以观察到在50 r/min、600 ℃下才出现的“扫尾”;到温度继续升高到600 ℃时(如图2(f)所示),整个磨面已经发生了严重的塑性变形,边缘产生了严重的塑形挤出,磨面呈现银灰色光泽。由此可见,在高温下温度显著影响磨面氧化,温度升高磨面氧化色越浓重,同时,高转速使得塑性挤出更容易发生。

图2 H13钢在150 N载荷及不同温度和转速下磨面宏观形貌

2.4 H13钢磨面物相分析

图3给出在150 N及不同滑动条件下磨面的XRD图谱。在400 ℃、100 r/min条件下H13钢表面除了α-Fe峰外并未出现氧化物峰(如图3(b)所示),而在相同温度下,当转速降至50 r/min时,磨损表面却出现了少量的Fe2O3峰(如图3(a)所示)。当温度升高到500 ℃时,磨损表面氧化物数量明显增多,主要以Fe3O4、Fe2O3的形式存在于磨损表面。对比不同转速下H13表面的氧化物量,50 r/min转速下表面氧化物的量要多于100 r/min转速下的,这表明相同温度下,较低转速下氧化物更容易留存。

如图3(a)所示,当转速为100 r/min时,400 ℃温度下磨损表面出现了Fe2O3和少量的Fe3O4;随着温度增加到500 ℃,表面生成了更多的Fe2O3、Fe3O4和极少量的FeO;当温度升高到600 ℃时,产生了更多的氧化物,而α-Fe峰变弱。同样,当转速为100 r/min时磨面物相也出现了上述转变规律。显然,转速增加导致氧化物数量减少,而温度升高导致了更多的氧化物,且随着温度的升高,氧化物形成顺序为Fe2O3、Fe3O4和FeO[8]。

图3 H13钢在150 N及不同转速时的磨面XRD图谱

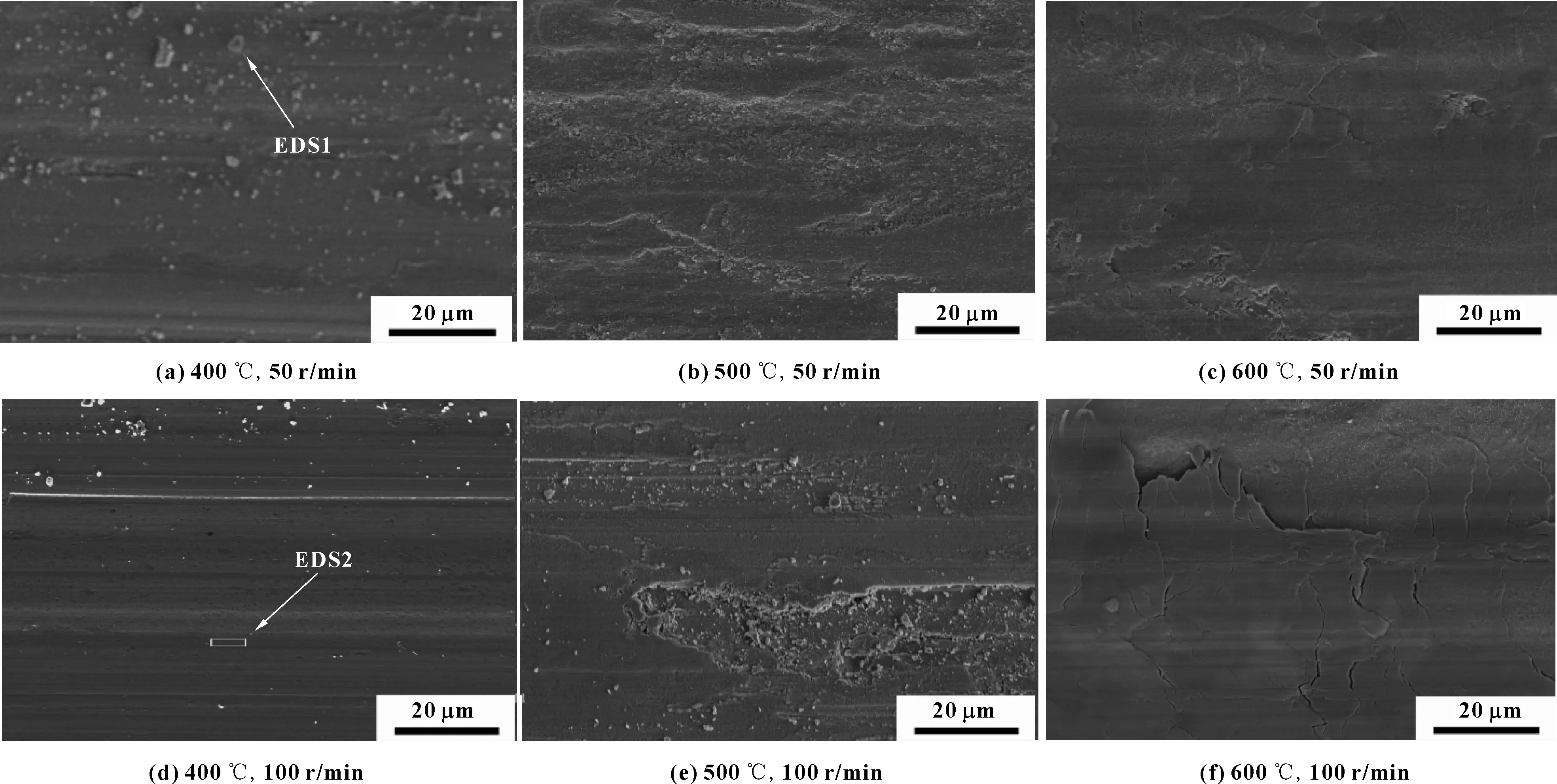

2.5 磨损表面形貌分析

150 N载荷下H13钢的磨面形貌如图4所示。如图4(a)(d)所示,当实验温度为400 ℃时,不同转速下钢表面都形成了较为明显的“犁沟”,这是对磨过程中磨粒或对磨金属凸台在销轴磨面上产生磨削作用而留下的。对图4(a)中的颗粒经EDS分析为氧化物颗粒,如图5(a)所示。如图4(d)所示,100 r/min下氧化物颗粒明显少于50 r/min,说明随速度提高氧化物颗粒不易存留在磨面;图4(d)中的银色带状物经EDS分析发现氧含量较低,以基体为主,如图5(b)所示。如图4(b)(e)所示,当温度达到500 ℃时,表面无磨粒磨损留下的犁沟,表面呈现鱼鳞状的波纹痕迹,为氧化物颗粒形成的聚集区,即摩擦层及其剥落区,这是典型的氧化轻微磨损特征[9]。此外,还可看出,100 r/min下磨面的剥离区比50 r/min的要大。如图4(c)所示,当温度为600 ℃、转速为50 r/min时,H13钢表面为较平整的氧化物层和少量的剥落坑;如图4(f)所示,当转速增大至100 r/min时,H13钢表面存在着垂直于滑动方向的裂纹,磨面呈现出层状撕裂形貌,因此在继续滑动过程中会发生严重剥离。

图4 H13钢在150 N下及不同转速和温度下磨面SEM图

图5 图4中标记区域EDS分析

2.6 磨损截面形貌与硬度分析

H13钢在150 N及不同滑动条件下的剖面形貌如图6所示,可以看出摩擦表面形成一层不同于基体的摩擦层,而这层含氧较高,故被称作摩擦氧化物层。转速为50 r/min时,400 ℃下摩擦氧化物层呈半圆状,分布不连续,厚度5~10 μm(见图6(a));500 ℃时摩擦氧化层分布均匀,厚度5~10 μm;当温度达到600 ℃时,摩擦氧化层较厚为10~30 μm,且无明显缺陷,较为致密,但亚表面基体出现明显塑性变形。在转速增大至100 r/min情况下,温度为400 ℃时摩擦氧化层较薄,仅有5 μm,且不连续;温度升高到500 ℃时,摩擦氧化层增厚,且分布为不连续;当温度达到600 ℃时,摩擦氧化物层出现开裂,并形成了双层摩擦氧化物形貌[10],且摩擦氧化物层中存在孔洞和断层。比较2种速度下的磨损截面形貌可知,在其他滑动条件相同的情况下,50 r/min下的摩擦氧化物层比100 r/min要连续、致密和厚些。

图6 H13钢在150 N及不同滑动条件下剖面形貌

图7所示为150 N载荷及不同速度下磨损截面的显微硬度分布。

图7 H13钢在150 N及不同滑动条件下磨损截面的显微硬度分布

由图7可见,不论50 r/min或100 r/min下在磨面亚表面上硬度随距磨面距离增加而呈梯度下降。当转速为50 r/min时,最外层接近摩擦氧化物层,故硬度可达HV560~650,显著高于基体硬度(见图7(a));在距磨面30 μm处硬度降至接近基体,然而由于高的摩擦热和环境温度的作用,基体的硬度明显低于原始试样的硬度;随着实验温度的升高,亚表面上基体硬度降低,为HV310~430。当转速为100 r/min时,磨面最外面硬度接近摩擦氧化物层硬度,为HV650左右,在距磨面30 μm处硬度降至接近基体的硬度;随着实验温度的升高逐渐降低,400 ℃为HV420左右,500 ℃为HV350~410,600 ℃为HV250~270(见图7(b))。亚表面发生软化的原因为,在高温滑动下基体组织发生进一步回火以及回复再结晶,故硬度降低。在400、500 ℃的实验温度下,不同转速下H13钢的基体硬度相近,而600 ℃下,100 r/min下的基体硬度显著低于50 r/min,这是由于高转速带来高的摩擦热,使得磨面的接触温度更高,故硬度下降得更为明显。

3 讨论

轻微和严重磨损是一个相对的概念,它通常被用于区分磨损的严重程度, ZHANG和ALPAS[11]建议将5×10-6mm3/mm作为轻微磨损的临界值。在目前的研究中,5×10-6mm3/mm同样也可以作为粗略评估H13钢耐磨性的标准。

上述研究结果表明,H13钢在50 r/min及实验采用的不同温度和载荷下的磨损率均低于5×10-6mm3/mm,属于轻微磨损。随着滑动速度升高至100 r/min,H13钢在400~600 ℃和50~100 N下的磨损率依然低于5×10-6mm3/mm,处于轻微磨损;然而当滑动条件达到600 ℃、150 N 时H13钢的磨损率达到3.3×10-5mm3/mm,产生严重塑性挤出,转变为严重氧化磨损[12-13]。可见,滑动速度对H13钢的高温抗磨性有明显影响,热作模具高温下的磨损程度与滑动速度有关。热作模具在使用过程中模具表面偶尔会达到600 ℃,局部也会达到150 N甚至以上的高载,这时是否会发生严重磨损就取决于滑动速度。因此可以推测,对于热作模具,当加载速度较慢时不会发生严重磨损,而当加载速度快时,极易发生严重磨损。

金属在高温滑动中往往产生摩擦氧化物,其存在显著改变金属-金属之间的磨损状态。因此,摩擦氧化物会改变磨损行为和磨损机制[14-15]。WILSON等[16]提出了适用于高温、低速、低载的氧化磨损模型,认为磨粒在磨损过程形成氧化物颗粒,并在磨损过程中在载荷的作用下于磨损界面处被两端金属逐渐压实,在磨面堆叠;在摩擦热的作用下,磨粒进一步氧化、烧结、压实,最终形成结构紧密的氧化层,这一氧化层如搪瓷一般保护了基体,阻碍了进一步的磨损,使得磨损率迅速降低;随着磨损的进行,氧化层在交叉力的作用下发生了疲劳,部分氧化物可能从磨面剥落并脱离磨损界面,造成磨损,还有部分可能在磨面形成层状结构,降低磨损。因此,磨损行为和机制取决于摩擦氧化物层的存在。

根据WILSON 氧化磨损模型,50 r/min下由于高温环境以及摩擦热的存在,在磨面形成氧化物颗粒,低的转速使得氧化物颗粒易于聚集在磨面上,同时在摩擦力和正应力共同作用下形成连续、致密的摩擦氧化物层,起到保护作用;而100 r/min下高的滑动速度使氧化物颗粒易于抛出,故形成摩擦氧化物层的氧化物要少,而呈薄的、不连续的、不致密等形态,这样的摩擦氧化物层保护作用会被削弱。因此,在50 r/min、400~600 ℃和 50~150 N以及100 r/min、400~600 ℃和 50~100 N下摩擦氧化物层起到了保护作用,为氧化轻微磨损,其中在相同温度和载荷下,50 r/min下的摩擦层保护作用要强于100 r/min下,因此相应地前者的磨损率低于后者。然而,在100 r/min、600 ℃和 150 N条件下基体的硬度降至HV300以下而发生塑性流动,导致摩擦氧化物层出现裂纹和双层形态,对基体无保护作用,发生塑性挤出磨损,为严重磨损。

4 结论

(1)在50和100 r/min 2种滑动速度下,H13钢的磨损率均随温度升高先降低后升高,500 ℃下的磨损率最低;在50 r/min的转速下,600 ℃的磨损率低于400 ℃的,而在100 r/min及较高载荷下,600 ℃下的磨损率高于400 ℃。

(2)在400 ℃下H13钢的磨损机制为磨粒磨损和氧化轻微磨损,在500 ℃、50~150 N和600 ℃、50~100N下的磨损机制为氧化轻微磨损,而在600 ℃、150 N时发生严重塑性挤出磨损。

(3)高温滑动时滑动速度影响摩擦氧化物层的形成,其形成机制遵从WILSON提出的氧化磨损模型。高温下低滑动速度使摩擦氧化物颗粒易于存留在磨面上而形成摩擦氧化物层,起保护作用而降低磨损。

(4)高温下基体软化,塑性变形程度增大,基体出现缺陷组织,摩擦氧化层出现断裂、多层氧化形貌,而高速下磨面摩擦因数较高,此时磨面受剪切力超过基体能抵抗应力的极限,磨损中发生严重塑性挤出,由轻微氧化磨损转变为严重氧化磨损。