不同环境介质下氧化铝陶瓷与耐蚀金属摩擦磨损行为*

汪程鹏 吴小波, 肖业祥 罗柏文 王生辉 宋代旺 李东洋

(1.自然资源部天津海水淡化与综合利用研究所 天津 300192;2.清华大学水沙科学与水利水电工程国家重点实验室 北京 100084;3.湖南科技大学海洋矿产资源探采装备与安全技术国家地方联合工程实验室 湖南湘潭 411201)

随着海岛开发、远洋舰船、钻井平台等领域的快速发展,海水淡化工程需求猛增[1]。高压泵是海水淡化工程中主要的动力装备[2],而多级离心式高压泵是海水淡化高压泵主要的结构形式之一,具有结构紧凑和高转速等特点。轴承是多级离心式高压泵重要支承部件,在高压泵频繁启、停时,水润滑轴承容易处于边界润滑甚至干摩擦状态,轴颈与轴瓦容易发生摩擦磨损和碰撞[3]。此外,海水淡化高压泵处于低黏度高腐蚀性的海水介质中,由于海水腐蚀作用加剧了轴承的磨损,导致其寿命短、工作效率低,需要频繁更换,因此发展海水环境耐腐蚀性材料是高压泵轴承应用与推广的关键问题之一。

在海水环境下,摩擦副材料必须选用抗腐蚀和耐磨损性好的材料,金属合金因具有高比强度、耐磨损并且在海水环境中具有优异的耐腐蚀性能,是海水淡化高压泵轴承优选材料。毕红运和李诗卓[4]研究发现,在相同载荷下,干摩擦时双相钢的磨损量显著低于304不锈钢。陈君等人[5]研究了TC4钛合金和氧化铝陶瓷摩擦副在模拟海水下的腐蚀磨损行为。刘宁等人[6]研究了氧化铝陶瓷在海水润滑条件下的摩擦学行为。孙建建[7]研究了海水环境下氮化硅陶瓷复合材料与轴承钢GCr15配副的摩擦学行为,并与干摩擦和纯水环境进行了比较。

近年来,海洋环境下的摩擦学研究对于海洋工程装备的开发具有重要的战略意义。Al2O3陶瓷具有优异的耐磨性和耐蚀性,是近年来新型海洋装备材料,但是针对海水环境下高压泵TC4钛合金、316不锈钢、2205双相不锈钢与氧化铝陶瓷配对摩擦副的摩擦磨损性能研究较少。本文作者研究3种耐蚀金属合金与Al2O3陶瓷在不同介质环境中的摩擦磨损特性,为筛选出最优的海水淡化高压泵关键摩擦副材料提供试验依据。

1 试验方案

试验选用的金属材料为TC4钛合金、316不锈钢、2205双相不锈钢,配副材料为Al2O3陶瓷。表1给出了3种金属材料的力学性能参数。氧化铝陶瓷为无锡孚瑞达传动设备有限公司提供,其组成及质量分数为:Al2O399.4%,CaO 0.3%,MgO 0.3%。表2给出了氧化铝陶瓷材料的机械性能参数。

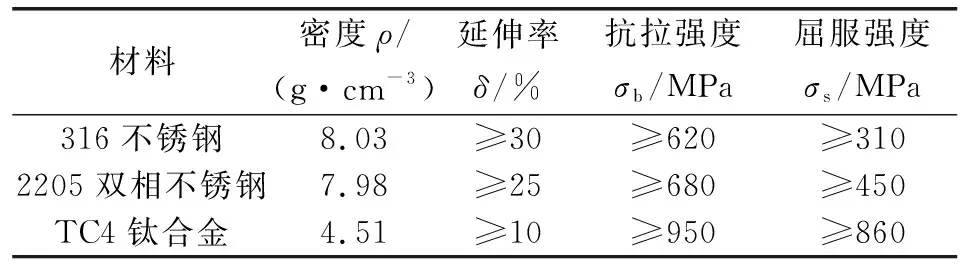

表1 金属材料力学性能

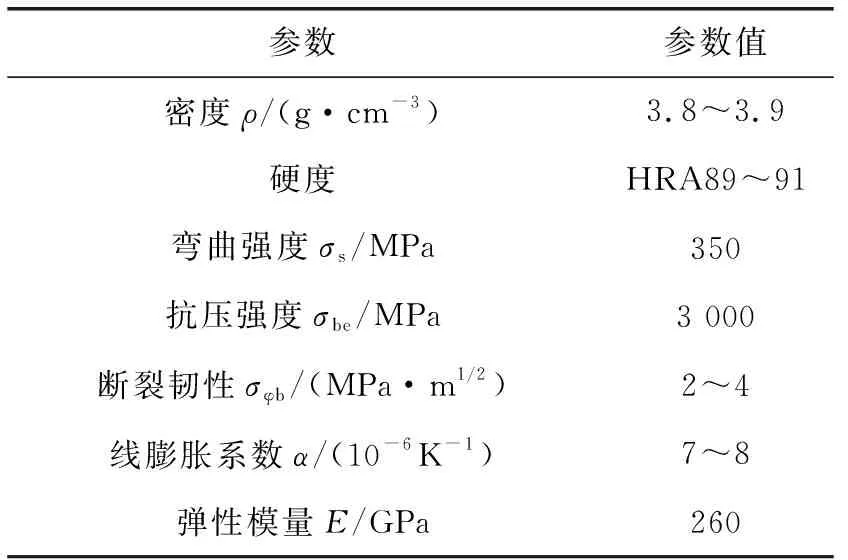

表2 陶瓷材料力学性能

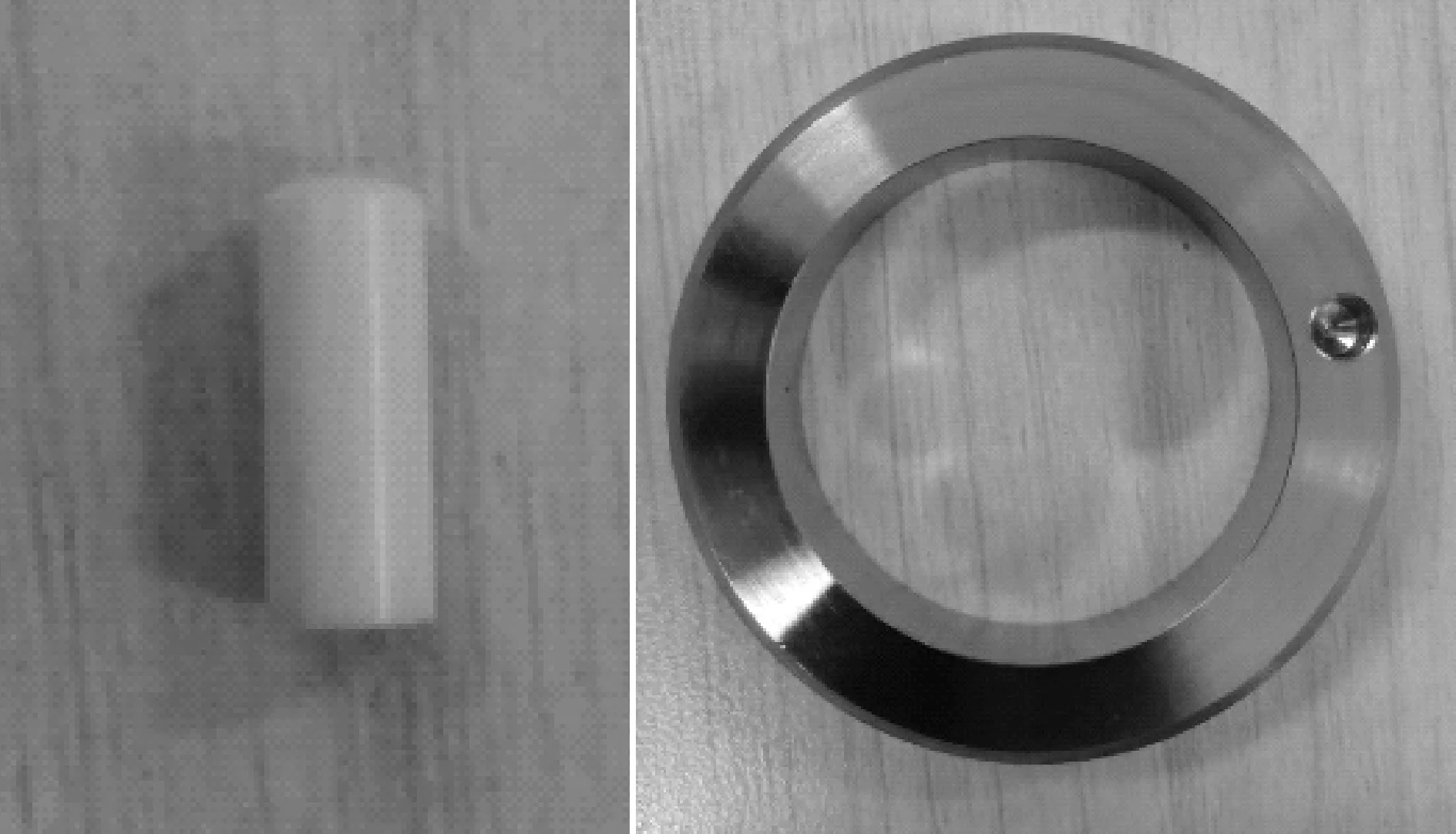

试验在MM-W1B型立式万能摩擦磨损试验机上进行,采用销-环滑动接触形式模拟摩擦副接触,下试样为金属大试环,上试样为陶瓷销。图1为试样加工图,图2为各试样加工后的实物图。摩擦磨损试验分别在干摩擦、纯水、海水环境下进行,纯水使用静置一周的自来水,海水使用原海水。试验过程中摩擦因数由试验机自动记录并输出,磨损量采用万分之一天平进行测量,精度为0.1 mg。试验前后使用无水乙醇和超声波清洗机对试样进行清洗并烘干,试验前后的质量差即为磨损量。利用金相显微镜观察试样表面形貌。

图1 试样加工图

图2 陶瓷销与金属环试样

2 试验结果与讨论

2.1 摩擦因数与磨损量

图3和图4分别为在试验条件15 N、200 r/min和不同介质环境下TC4-陶瓷、316-陶瓷、2205-陶瓷配副的摩擦因数曲线和磨损量。从图3可以看出,干摩擦条件下配副材料的摩擦因数最大,纯水介质环境下的摩擦因数次之,海水介质环境下的摩擦因数最小。这是因为海水具有较好的润滑作用,某些陶瓷材料在海水润滑下发生了摩擦化学反应,生成的产物使其获得较好的摩擦特性[8-9]。另外,不同环境介质下316-陶瓷、2205-陶瓷配副的摩擦因数都较大,316-陶瓷配副的摩擦因数比2205-陶瓷配副的稍大,TC4-陶瓷配副摩擦因数相对较小。摩擦副的硬度越高,摩擦副与基体的硬度差越大其摩擦因数越小[10],由于TC4钛合金硬度小于其他2种材料,摩擦因数较小。

图3 不同介质环境下金属与陶瓷副摩擦因数随时间变化(15 N,200 r/min)

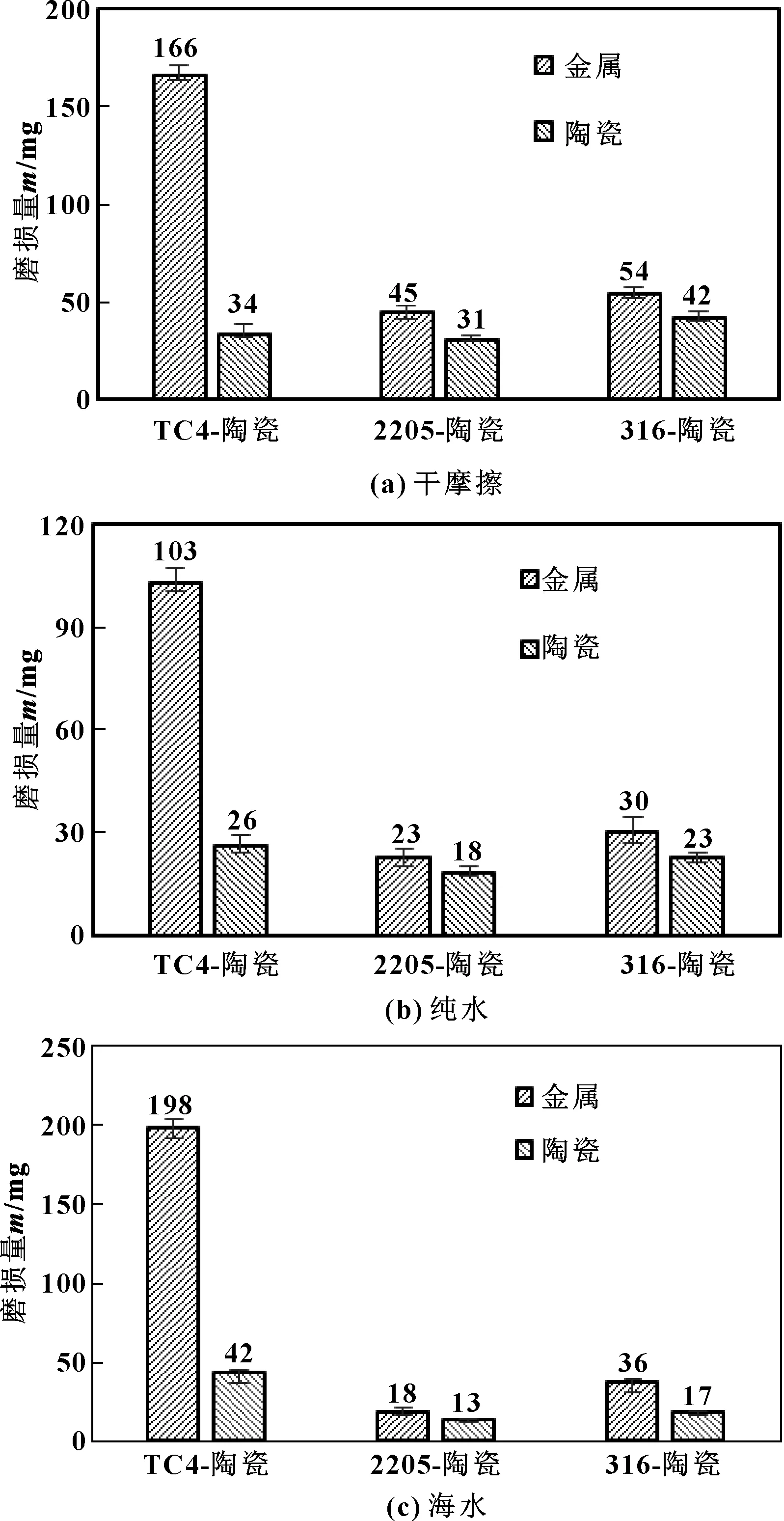

图4 不同介质环境下金属与陶瓷配副的磨损量(15 N,200 r/min)

从图4可以看出,3种介质环境下,2205-陶瓷配副的磨损量最小,而TC4-陶瓷配副的磨损量比其他2种配副的磨损量大得多。原因可能是TC4钛合金硬度小,质地较软,所以TC4钛合金的磨损量较大。尽管钛合金有着优良的耐海水特性,但其耐磨性能较差,且对微动损伤十分敏感,易发生磨损失效[11-13]。海水介质环境下,3种配副材料的磨损最小,纯水介质环境下的磨损次之,干摩擦条件下的磨损最大。从图4中可以看到,由于陶瓷硬度高,因而耐磨性能优异。

2.2 表面形貌

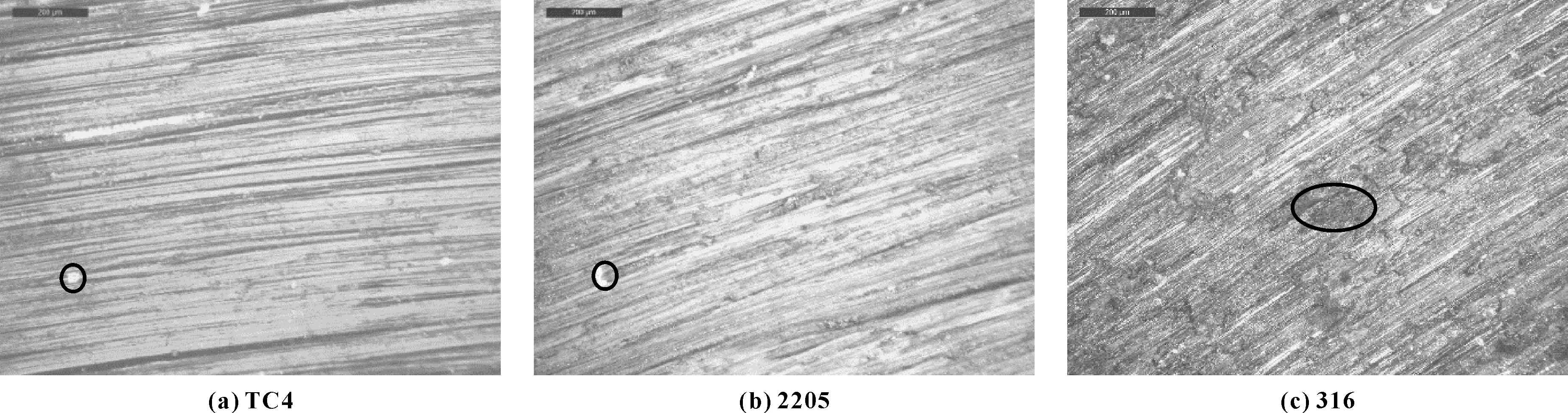

为研究海水环境下金属与陶瓷配副的摩擦磨损行为,图5和图6给出了3种金属材料与陶瓷配副在海水环境下磨损后的形貌。从图5可以观察到,金属表面出现不同程度的沟槽,在平行于滑动方向上存在一定数量磨痕。这是由于磨屑对磨面进行犁削作用的结果,TC4钛合金表面的磨痕较深,2205双相不锈钢和316不锈钢磨痕较浅,磨损机制为磨粒磨损[7]。各磨面存在一定数量的疲劳裂纹,部分区域出现了片状剥落区,如图5中圆圈区域,这是典型的疲劳磨损特征,磨损机制为疲劳磨损、磨粒磨损和腐蚀磨损的交互作用[8]。

图5 海水环境下金属表面形貌(15 N,200 r/min)

从图6可以观察到氧化铝陶瓷摩擦表面有呈片状不连续的覆盖物。陶瓷销材料较为致密,摩擦表面无剥落坑的形成,覆盖物是金属表面形成的氧化物转移到陶瓷表面[7]。

图6 海水环境下陶瓷表面形貌(15 N,200 r/min)

2.3 正交试验分析

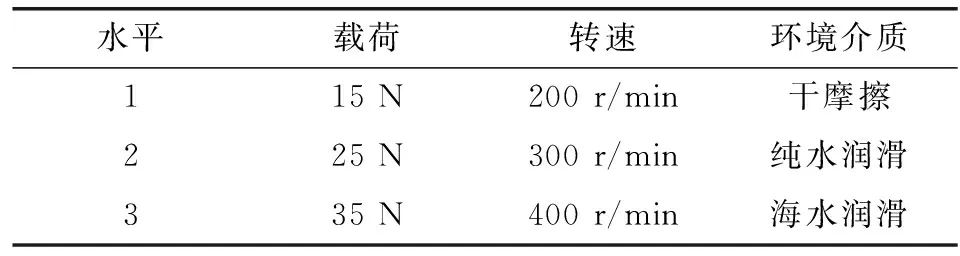

2205双相不锈钢与陶瓷配副为例,研究载荷、转速、环境介质对摩擦因数和磨损量的影响。试验采用L9(34)正交表,选取载荷、转速、环境介质3种因素,每个因素选3个水平,磨损量、摩擦因数作为指标因素,表3为试验因素水平表。2205双相不锈钢与陶瓷配副L9(34)正交表试验方案及影响重要性的评价如表4所示。由极差值可以看出,介质环境对摩擦因数影响较大,载荷的影响次之,转速的影响最小。文献[10]的研究也发现载荷对摩擦因数的影响大于旋转速度的影响。有水润滑的环境下摩擦副表面能形成润滑膜,从而降低了摩擦因数,海水环境受到润滑和腐蚀的交互作用,摩擦因数更低[8]。载荷对磨损量影响较大,载荷会引起摩擦副材料表面不同程度的温度升高,导致材料的表面性能变差[14]。

表3 试验因素水平

表4 2205双相不锈钢与陶瓷配副正交试验结果及极差分析

3 结论

(1)在相同的条件下,TC4钛合金与陶瓷配副摩擦因数较小,2205双相不锈钢与陶瓷配副磨损量较小。环境介质对摩擦因数影响较大,载荷对磨损量的影响较大,海水介质对摩擦副材料摩擦磨损起到一定润滑作用。

(2)316-陶瓷配副摩擦因数和2205-陶瓷配副摩擦因数较大;TC4-陶瓷配副腐蚀磨损和机械磨损的交互作用较为强烈,其磨损量比316-陶瓷配副和2205-陶瓷配副副磨损量大得多。

(3)2205双相不锈钢和316不锈钢磨痕较浅,磨损机制为疲劳磨损、磨粒磨损和腐蚀磨损的交互作用。